LTCC技术简介及其发展现状

侯旎璐,汪洋,刘清超

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215011)

LTCC技术简介及其发展现状

侯旎璐,汪洋,刘清超

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215011)

低温共烧陶瓷 (LTCC)是一种在低温条件 (低于1 000℃)下将低电阻率的金属导体 (如银、铜等)和陶瓷基体材料共同烧结而成的多层结构。LTCC技术最大的特点之一就是其实现了利用不同层来制作3D结构的可能性。随着技术的发展,对电子元器件和组件的性能和功能的要求越来越高,而对于产品的尺寸却要求其越来越小,LTCC技术恰好能满足这两方面的要求,因而其在微电子领域得到了广泛的应用。对LTCC的工艺流程、技术特点、应用领域和市场前景进行了介绍,以期对相关技术人员更加全面地了解LTCC技术有所帮助。

低温共烧陶瓷;工艺流程;技术特点;应用领域

0 引言

在技术产业化全球密布的今天,人们对电子产品的小型化、便携性的要求越来越高,而通讯、汽车和航天航空等行业对产品性能的多样性、系统的高可靠性的要求也越来越高。封装尺寸越来越小、电路组装密度和系统稳定性的要求一再提高,这些都让多芯片、元件和电路的模块化和高度集成化成为了必然的趋势和选择。多芯片模块化的结构不仅有利于系统的小型化,从而提高整体的组装密度,而且为系统的高可靠性提供了重要的保障。

目前,集成封装的技术主要包括薄膜技术、硅片半导体技术、多层电路板技术和共烧陶瓷技术,而现代对于多层电路结构的多芯片组件的封装则主要使用低温共烧陶瓷 (LTCC:Low Temperature Co-fired Ceramic)和高温共烧陶瓷 (HTCC:High Temperature Co-fired Ceramic)工艺技术。

陶瓷技术最初起源于古代中国[1],20世纪60年代开始发生了重大的转变并得到了飞快的发展,此时厚膜技术作为改良的混合封装技术被引入到电子工业的舞台,后来才有了用于多芯片模块封装的LTCC和HTCC技术[2]。

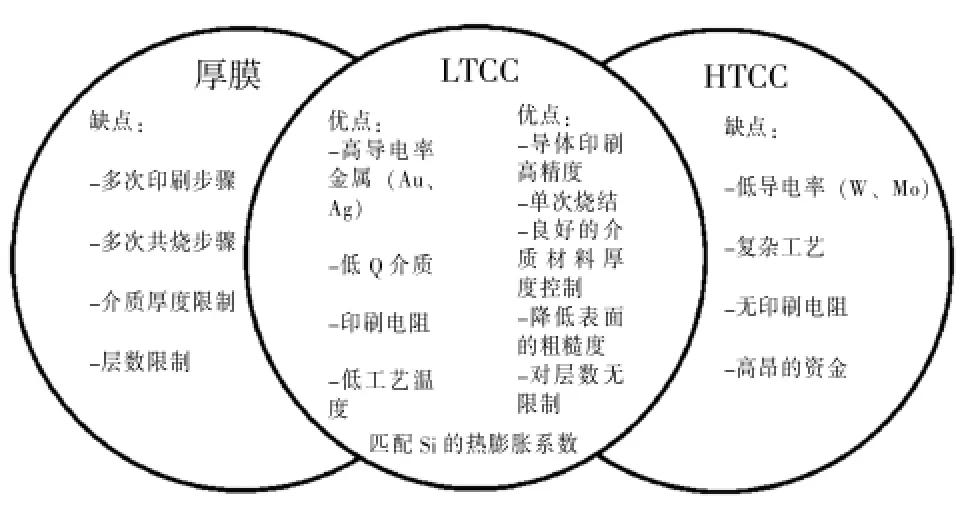

LTCC技术被公认为结合了厚膜技术和HTCC技术的优点,三者的比较如图1所示。由于这种技术相对于其他的封装技术在高频特性、密封性和散热等性能上充分地展现了其优越性,因而其成为了无线电通信、汽车电子和军事航天等领域的首选封装技术。

1 LTCC简介

LTCC技术是美国休斯航空器公司于1982年开发的新型材料技术,其根据预先设计的结构采用厚膜材料技术将电极材料、基板和电子器件等部件一次性地烧结成型。现代LTCC技术是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆和精密导体浆料印刷等工艺制出所设计的电路版图,并将多个元器件(例如:低容值电容、电阻、滤波器和耦合器等)埋入多层陶瓷基板中,然后叠压在一起,内外电极可选用Ag、Cu和Au等金属材料,在小于1 000℃的温度条件下烧结,最终制成3D的高密度集成电路,也可制成内置无源元件的3D电路基板,也可以在其表面贴装IC和有源器件,制成无源/有源集成的功能模块。这种方法有利于实现电路的小型化和高密度化,特别适合用于高频无线通讯领域。

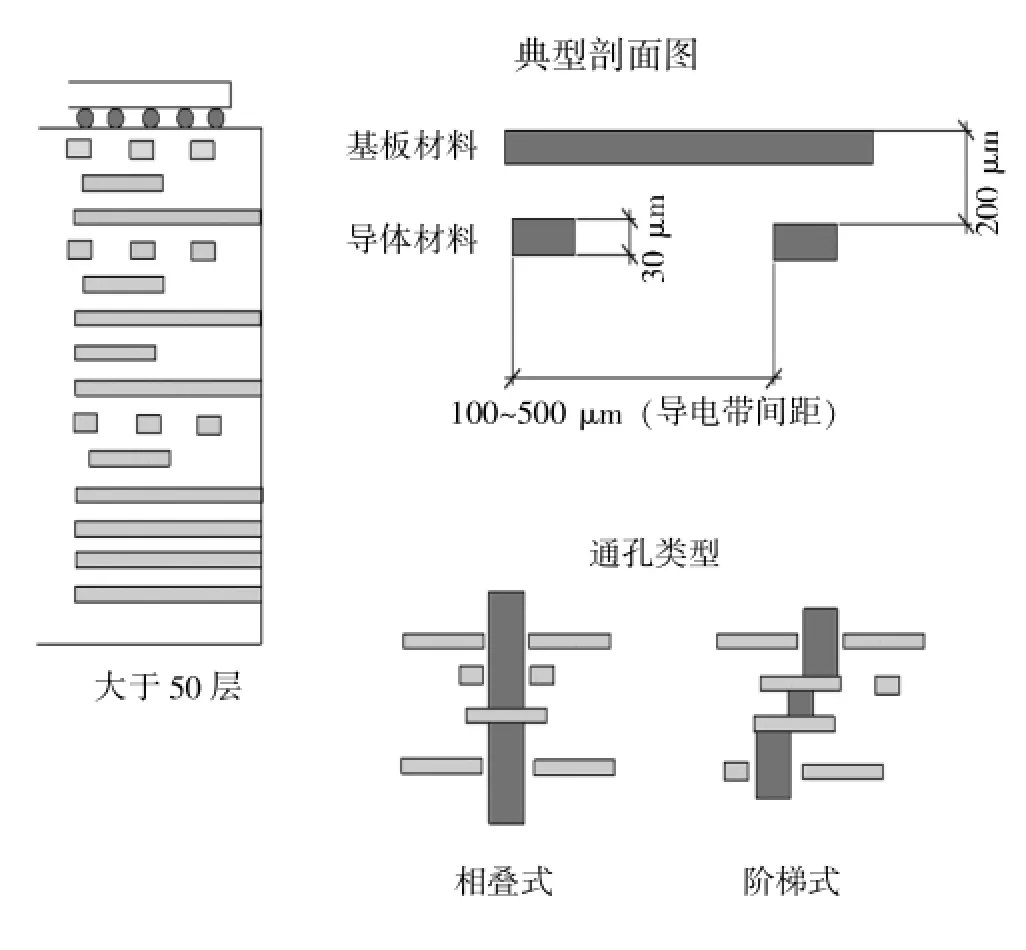

LTCC技术最早由美国开发,起初应用于航空航天和军用电子装备中。早期对LTCC材料进行系统研发的美国公司有杜邦、电子科学实验室(SEL)和厚膜系统公司,随后福禄 (FERRO)公司也加入了这个行列。后来欧洲的厂商将其引入到车用市场,而后又被日本厂商应用于通信产业中。从当前产业发展的角度来看,LTCC技术在日本、美国、欧洲和中国台湾地区的发展迅速,并且成熟的LTCC技术已经进入产业化、系列化的材料选择设计化阶段。起初,LTCC被认为其技术本质仍然是厚膜技术,可利用大部分现有的厚膜工艺设备,原有的厚膜厂可以以较低的资本投入共烧陶瓷技术领域。但是,随着其复杂性越来越高,渐渐地脱离了原来的设想,因而如何综合地运用各种成膜技术便成为了其技术关键。共烧陶瓷多层基板的典型结构如图2所示。

图2 共烧陶瓷多层基板的典型结构

2 LTCC工艺概述

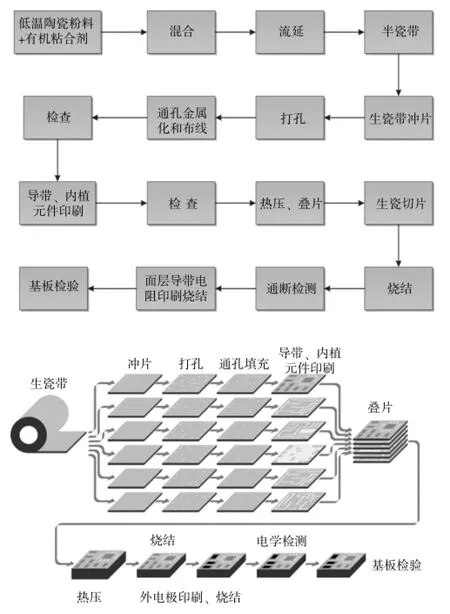

LTCC工艺流程主要包括混料、流延、冲孔、填孔、丝网印刷、叠片、静压、热切、烧结和检测等工序,其流程图如图3所示。

图3 LTCC工艺流程

流延工艺包括配料、排真空和流延3道工序。流延工艺用来生成生瓷带,其关键问题是需要精准地控制生磁带的致密性和厚度的均匀性。材料上通常采用陶瓷、玻璃粉和有机粘合剂并按照一定的比例配方混合,在聚酯膜上经过浆化后通过流延工艺形成致密、厚度均匀的生瓷带。其中,有机粘合剂包括树脂、增塑剂、润湿剂和溶剂等有机成分,也是流延的关键材料。

成型后的生瓷带以卷轴形式供货,展开后采用切割机、激光或者冲床进行切割。如果采用激光切割,则应该注意控制激光的功率以免引起瓷带的燃烧。有些生瓷带切割前还需要进行120℃烘烤30 min的预处理。模块的层板上通常需要设计有4种类型的通孔,即:用于低频信号连接的互连孔、用于大功率元器件散热的散热孔、用于两个地层互连的接地孔和微带线与带状线之间的过渡孔。打孔后进行通孔填充,通孔填充是LTCC工艺制造的关键之一,其方法主要有3种:厚膜印制、丝网印制和导体生片填充。其中,导体生片填充是将厚度略微大于生瓷带的导体生片冲进通孔以达到金属化。导体生片采用流延工艺制成,所以可以提高多层基板的可靠性。共烧导电体的印刷可以采用传统的厚膜丝网印刷和计算机直接描绘,但通常通过这种方法制作出来的线宽较宽。若要求小线宽则可采用薄膜沉积或薄膜光刻工艺。然后,将印制好的导体和形成互连通孔的生瓷片按照设计的方法依次地叠放,在一定的温度和压力下粘接在一起而形成一个完整的多基板胚体[4]。

最后,将切割后的生瓷胚体放入高温炉中,按照既定的烧结曲线加热烧制,一次烧制成型。为了满足电路的高度集成化和微型化,需要的低温共烧陶瓷材料除一般的陶瓷材料以外,还要求具有能够与内置导电材料 (Cu、Ag、Au等)在低于其熔点温度下共同烧结的材料。现行的主要方法包括:采用小的原始材料的初始颗粒度来提高烧结活性,采用化学方法来降低陶瓷温度的烧结方法和添加低熔点玻璃或氧化物。烧结的一致性是LTCC工艺中最需要解决的问题,在这一个工艺中,不同的界面之间会发生反应和扩散,并且其中的不同介质材料在玻璃化转变温度、致密化速度和热膨胀系数等方面都存在差异。这些潜在的因素都可能会导致模块出现层裂,也可能使微观结构发生改变,降低产品的可靠性。

3 LTCC技术分析

Si因其优越的电学特性和机械特性,在电子行业中被广泛地应用于微电子器件和MEMS器件中。但是,硅芯片的生产工艺流程非常地耗时且相对而言比较昂贵。对于相对大规模结构的混合集成电路来说,LTCC的生瓷材料很好地兼顾了热学、机械和电学特性,同时易以制造,并且成本较低。

LTCC的生瓷材料是一种玻璃-陶瓷的复合材料。通常,它所填充的陶瓷主要成分是 Al或Al2O3,但也可以是其他的陶瓷系统材料,包括具有高热传导性能的BeO、铁电钙钛矿、铁电尖晶石或光电压电陶瓷,然后匹配好一定的玻璃粘合剂来降低工艺温度。Li基体系材料的烧结温度一般较低,例如:Li2O-MO-TiO2(M=Zn、Mg、Co等)系、CaO-Li2O-Nb2O5-TiO2(CLNT)系和 Li2ONb2O5-TiO2(LNT)系陶瓷材料,通过添加Bi2O3能够使体系的烧结温度从1 150℃降低到900℃,这种材料拥有低介电损耗率并且能保持良好的微波介电性能。混料步骤里最后还需要添加一定的有机物介质来增加生瓷带的粘度和稳固性。这样制成的生瓷带的厚度通常在100~400 μm之间,利用切割技术可以按照既定需要的厚度来制作每层的基体。

LTCC材料存在的最值得研究的问题之一就是共烧的材料匹配性问题,控制不同层和不同界面之间的烧结和匹配,以拥有良好的致密化速率和一致的热膨胀速率。因为LTCC陶瓷材料在烧结的过程中都会收缩,例如:对于DuPont铝基,LTCC结构在X、Y轴方向会收缩12%,在Z轴方向会收缩15%。当然这种收缩的尺寸是均匀统一而且可以预测的,所以在设计阶段可以补偿差额。此外,还有一点非常重要的是可以通过调节LTCC材料的组成来匹配混合集成电路模块的热膨胀系数和热导率。例如: (65%+35%)的3Al2O3·2SiO2和 2MgO2_ Al2O3_5SiO2系统材料就拥有和Si材料匹配的热膨胀系数。另一方面也可以采用平面零收缩的LTCC基板制法,主要的方法有以下几种。

a)自身限制烧结法 (SCS)

采用抑制平面收缩的LTCC生瓷带自由烧结,例如:德国Heraeus公司的HeraLock 2000型生瓷带,烧结的平面收缩率可以控制在 (0.16%~0.24%)±0.3%之间,虽然这种方法简单、便利,但是却存在材料的局限性,无法与多种不同功能需求的芯片和组件匹配,从而不能满足多芯片组件的特殊设计需求。

b)采用辅助烧结的方法。

这种方法可以通过两种工艺来实现:1)强制增加压力来限制不同方向上的收缩,由此可以将这种基板的平面收缩率控制在小于±0.02%的范围内,但对设备的投资相对比较昂贵;2)不需要更换烧结装备,采用专用的牺牲层来固定生瓷模块,通过牺牲层与LTCC层之间的摩擦力来控制平面的收缩,烧结后再用物理方法去掉牺牲层,这种工艺无需添加新的设备,但是需要高要求的材料并且工艺程序相对更加复杂。

c)采用复合板共同压烧法

ESL公司的专利技术Tranfer Tape,叠片为多层生瓷材料,放在陶瓷或不锈钢的衬垫板上共同层压为生瓷体后一同烧结,LTCC基板与衬垫板烧制成一体,烧结过程中由于衬垫板的限制作用使其上的LTCC基板在平面方向控制收缩,这种LTCC复合板具有零收缩、机械强度大且散热性能好等优点,适用于制作大功率的多芯片组件模块,但是其成本相对较高[5]。

4 LTCC技术的应用

LTCC产品按照其在电路中的作用,大体可分为LTCC元件、LTCC功能器件、LTCC封装基板和LTCC模块基板4种。

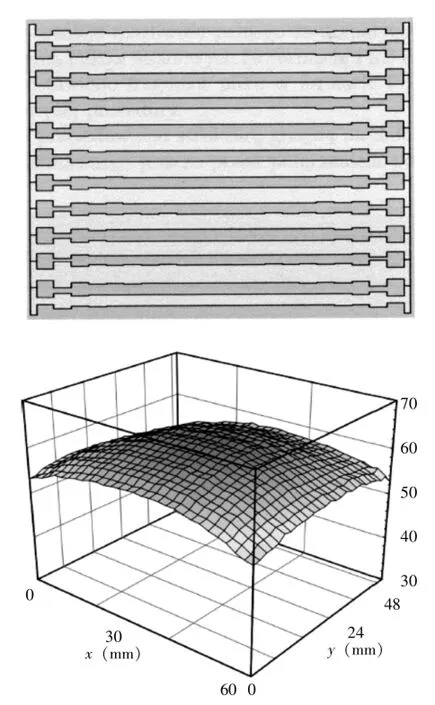

加热和冷却系统通常被用于LTCC模块上,对传感器和微电路系统来说温度及其分布都会直接影响其特性。在LTCC模块中加热器通常使用电阻或者螺旋图形的导体印刷材料,而Pt材料因其具有较高的电阻温度系数而常常被用于温度的测控中。一个用激光器切割的Pt材料的LTCC加热器如图4所示。

图4 一个用激光器切割的Pt/Ag材料的加热器[6]

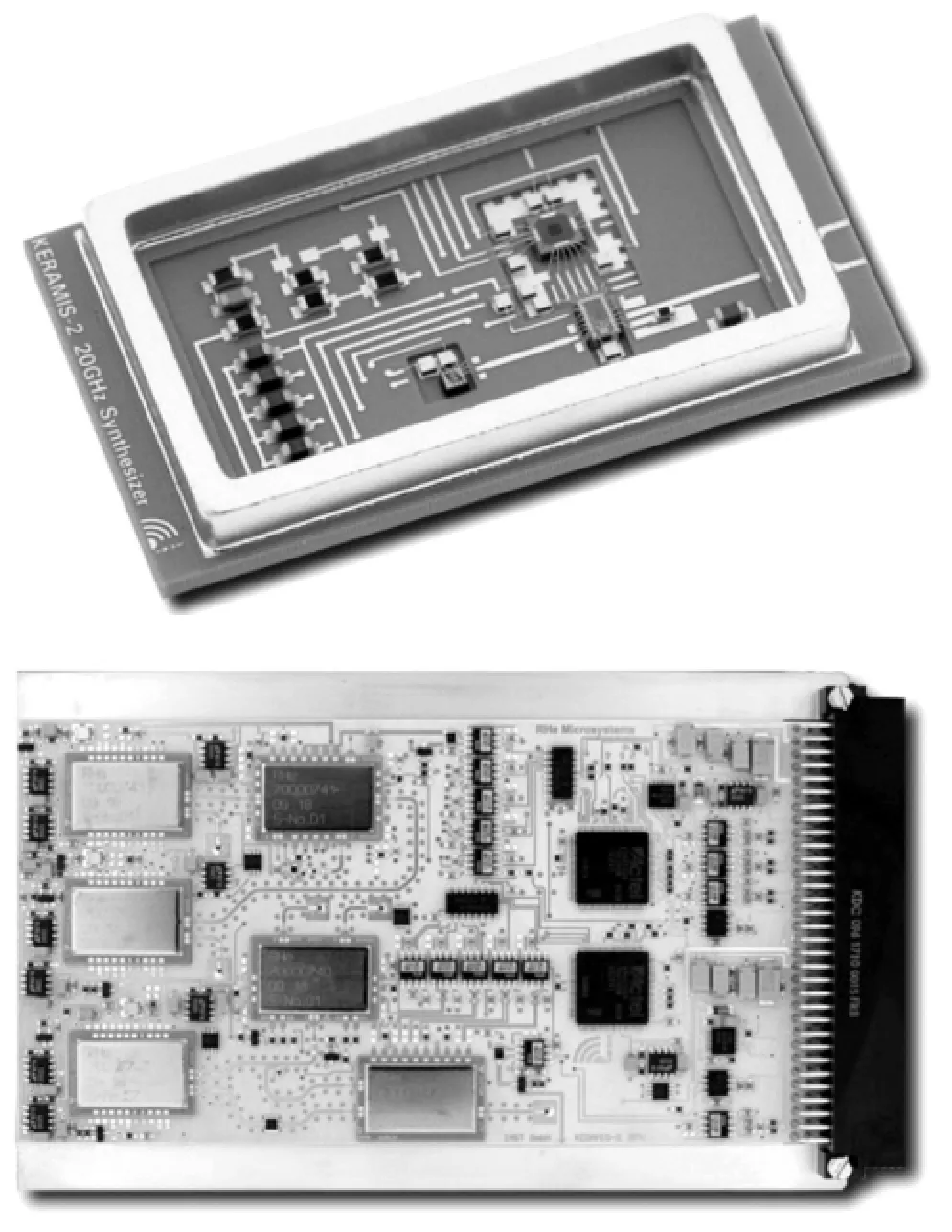

LTCC微波元件的应用十分广泛,其常被应用于各种电子产品中,例如:各种制式的手机、蓝牙模块、GPS、PDA、数码相机、WLAN、汽车电子和光驱等,LTCC微波器件的应用情况如图5所示。其中,手机的用量占据主要部分,约达80%以上;手机中使用的LTCC产品包括LC滤波器、双工器、功能模块和收发开关功能模块等。目前,随着技术的发展,已经可以将不同的功能芯片、元件和电路组合成多芯片的组件,这种组件形式已经朝着高频化方向飞速地发展。从全球来看,基于LTCC/LCP技术的厚薄膜电路技术已从50 MHz延伸到60 GHz的毫米波频段。

图5 LTCC微波器件的应用

电子元件的模块化已成为业界不争的事实,其可供选择的模块基板有LTCC、HTCC和传统的PCB(例如:FR4(耐燃材料)和PTFE(高性能聚四氟已烯))等,其中尤其以LTCC为首选方式。HTCC的烧结温度在1 500℃以上,与之匹配的难熔金属 (如W、Mo/Mn等)的导电性能较差,烧结收缩不如LTCC易以控制;RF4的介电损耗比LTCC的高一个数量级;PTFE的损耗较低,但绝缘性较差;而LTCC比大多数的有机基板材料都更易控制精度,可以说,没有任何一种有机材料可与LTCC基板的高频性能、尺寸和成本进行综合的比较。LTCC模块因其结构紧凑、耐机械冲击和热冲击性强而在军工、航天设备和汽车电子上都得到了极大的关注和广泛的应用。

除此之外,LTCC材料也可以用在光纤技术和光电封装上。光电的MEMS封装和激光准直也依赖于LTCC的结构。同样,LTCC技术应用的另一个重要领域是硅片的MEMS封装。

4 LTCC产业概况和市场前景

从全球LTCC市场的占有情况来看,LTCC技术主要掌握在日本、美国和部分欧洲国家手中。市场占有份额排名前六的企业分别是:日本的Murata、Kyocera、TDK、Taiyo Yuden,美国的CTS公司和欧洲的BOSCH,其中,日本Murata公司的LTCC产品的市场占有率更高达22%。

我国LTCC产业的起步较晚,技术发展缓慢。中国大陆地区的LTCC产业链主要集中在长三角和珠三角地区。片式LTCC的生产企业主要有:麦捷科技、嘉兴佳利、顺络电子和磊德科技。这4家企业在铁氧化的LTCC技术方面均有所建树,具备一定的贴片电感的生产能力。相关的国家科研单位有中国电科十三所、四十三所、五十五所和华东光电集成器件研究所等。

全球LTCC的总产值逐年上升,仅仅7年时间,LTCC的全球总产值便从2008年的12亿美元上升到了2015年的30亿美元。全球LTCC市场如此巨大,但纵观整个中国,拥有LTCC自主知识产权的材料体系和器件几乎空白,很多原材料仍依赖于进口,工艺设备落后并受限,中国要想在LTCC国际市场上占有一席之地,仍任重而道远。

5 结束语

本文主要介绍了LTCC的材料、生产流程、特性、应用领域和市场前景。

LTCC技术之所以能够在电子产品与制造市场猎取优胜主要是因为这种材料具有以下特点和技术优点:

1)拥有良好的电学特性和机械特性;

2)具有高系统稳定性和可靠性;

3)可以制作出包括腔体、通道等在内的3D微观结构;

4)拥有高等级的集成特性 (传感器、驱动器、微流控制、LTCC的电子和光电系统等);

5)高电压下仍拥有非常好的特性;

f)高压特性和高真空度。

除此之外,LTCC制造产业简单、快速和廉价,这些都是其占有市场份额的绝对优势。相对于薄膜工艺技术,LTCC产业资本投入少、周期短而且盈利高,这让LTCC技术同样也非常适合被应用于小型或中型企业中。

[1]杨邦朝,付贤民,胡永达.低温共烧陶瓷 (LTCC)技术新进展 [J].电子元器件与材料,2008,27(6):1-5.

[2]崔学民,周济,沈建红,等.低温共烧陶瓷 (LTCC)材料的应用及研究现状 [J].材料导报,2005,19(4):1-4.

[3]PALMER E G,NEWTON C M.3-D packaging using lowtemperature co-fired ceramic(LTCC) [J].International Journal of Microcircuits and Electronic Packaging,1993,16(4):279-284.

[4]何健锋.LTCC基板制造及控制技术 [J].电子工艺技术,2005,26(2):75-81.

[5]童志义.低温共烧陶瓷技术现状和趋势 [J].电子工业专用设备,2008(11):1-9.

[6]GOLONKA L J,DIIEDZIC A,KITA J,et al.LTCC in microsystems application[J].Informacije Midem,2002(4):272-279.

The Brief Introduction to LTCC Technology and Its Development

HOU Nilu,WANG Yang,LIU Qingchao

(CEPREI-EAST,Suzhou 215011,China)

LTCC is a kind of multilayer structure formed by dealing with low resistivity metal conductors(such as Ag,Cu,etc.) and ceramic matrix structure with cofiring process in low temperature(less than 1 000℃).One of the biggest characteristics of LTCC technology is that it realizes the possibility of using different layers to make 3D structure.With the development of technology,it requires that the performance and functionality of electronic components and assembiles are getting higher and higher,but also requires that their sizes are getting smaller and smaller,and LTCC is perfectly able to meet these two requirements,so it has been widely used in microelectronics field.Therefore, the process flow, technical features, application fields and market prospects of LTCC are introduced,in hope that which can help the relevant staffs to fully understand the LTCC technology.

Low Temperature Co-fired Ceramic(LTCC);process flow;technical feature;application field

TN305.94;TQ174.75+6

:A

:1672-5468(2017)01-0050-06

10.3969/j.issn.1672-5468.2017.01.011

2016-06-02

侯旎璐 (1989-),女,湖北武汉人,工业和信息化部电子第五研究所华东分所工程师,硕士,从事电子元器件的相关检测和分析工作。