陶瓷过滤膜的研究与制备技术进展

秦伍+吴建青

摘 要:陶瓷过滤膜由于具有独特优势在诸多领域中起到不可替代的作用,然而,复杂的制备工艺与高昂的成本仍然限制着陶瓷过滤膜的大规模推广应用。因此,改进陶瓷过滤膜的制备过程、优化膜系统结构是陶瓷过滤膜行业面临的重大问题。本文介绍了陶瓷过滤膜的结构、分离原理、制备技术与应用以及研究动态。

关键词:陶瓷过滤膜;结构;分离原理;制备技术

4 膜分离过程

膜过程已经成为工业领域各种分离过程中被普遍认可的一种单元操作。这些膜过程通过压力差、浓度差或电场驱动,可以根据驱动力类型、分子大小或者操作类型进行区分。常见的膜过程有反渗透、微滤、渗透汽化、超滤、气体分离、透析、纳滤、电渗析、膜接触器以及膜反应器,本章重点对反渗透、纳滤、超滤和微滤进行简要介绍。

4.1反渗透与纳滤

反渗透(RO)和纳滤(NF)过程只允许特定类型的物质(溶剂)选择性通过,而其它种类的物质如溶质则被部分或完全保留。溶质分离与溶剂渗透是膜的特性,它依赖于膜材料与膜层的结构。反渗透与纳滤的主要区别是反渗透能够阻隔所有的溶质,包括单价离子,而纳滤膜则只能阻隔多价离子,对单价离子不具有选择透过性。

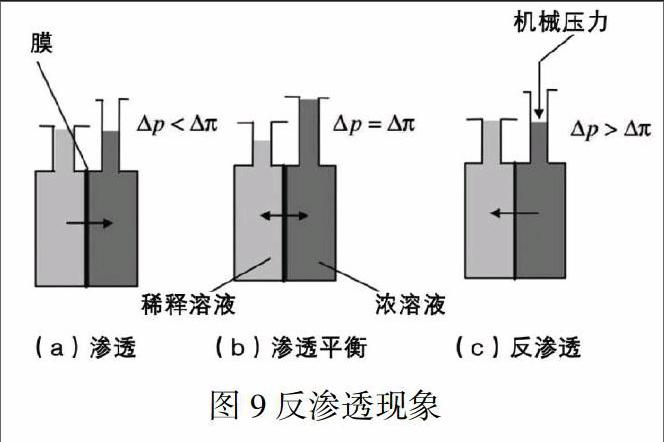

如图9所示,渗透是一种自然现象,水从膜低溶质浓度的一端穿过膜到高溶质浓度的另一端(图9a),直到达到渗透平衡(图9b)。为了促使水逆流,在高溶质浓度一端施加机械压力(图9c),以提供大于平衡压差的反方向压力差,因此可实现从溶液中分离纯水。这种现象被称为反渗透。反渗透过程的应用包括:海水淡化、废水处理和超纯水制备。

反渗透是一种完善的膜技术,被用来处理各种各样的水。目前市场上已经商用的只有高分子聚合物反渗透/纳滤膜。高分子聚合物反渗透/纳滤膜在应用过程遇到的主要问题是:(1)由于进料液的流体力学性能差异而导致的过度污染;(2)抗氯性与抗其它氧化剂的性能差;(3)在广泛的预处理过程中会产生相应的废物;(4)缺乏理想的表面电荷来降低污染物的电势。从这些方面讲,陶瓷过滤膜比市场上出售的高分子聚合物膜更具有性能优势。在反渗透与纳滤应用中最重要的是陶瓷过滤膜卓越的抗氯性、抗氧化剂性、抗辐射性、耐溶剂性以及高热稳定性、高化学稳定性和较长的可靠寿命。然而,高成本、低组装密度以及渗透选择性差使得市场上出售的陶瓷过滤膜技术对于反渗透/纳滤应用领域来说在经济上难以维持。近年来,人们对陶瓷纳滤膜的制备已经开展了研究,并报道了由二氧化钛[46-49]、氧化锆[50-52]、氧化硅-氧化锆[53、54]、二氧化铪[55、56]和γ-氧化铝[5]所制得的陶瓷过滤膜。这些纳滤膜大部分是通过溶胶凝胶法制备出来用以分离非水溶剂,其中覆盖在介孔陶瓷支撑体上的金属氧化物层决定了最终的孔径。在最终涂膜阶段通过选择适当的胶体溶液来控制膜的孔径。文献报道了这些膜的截留分子量处于200 ~ 1000g /mol之间。

4.2超滤与微滤

超滤是利用多孔膜将胶体颗粒或大分子量溶质从溶剂中分离出来的膜过程。在超滤过程中,将溶剂从溶质/胶粒中分离出来的机理与反渗透/纳滤的机理类似。所以,溶质的截留取决于膜的孔径及其孔径分布,以及膜表面与溶剂/溶质之间的相互作用。所有的溶剂传递主要受到膜中和溶液边界上传质阻力所控制。因此,甚至是低浓度的残留物质也能够对溶剂渗透产生深刻的影响。

虽然没有关于超滤与微滤之间界限的精确定义,如图10所示,作为一种膜过程,微滤比较类似于传统的过滤过程,即将离散颗粒从溶液中分离出来。可以看到,粗过滤与微滤之间也没有明显的分界线,大约是几个微米到0.1微米之间。微滤被用来从液体培养液和水流中分离细小的不溶性颗粒、细菌和酵母细胞。通常由纤维矩阵组成的传统深度过滤也被用来执行类似的任务,但是分离的机理是将被分离物质截留在纤维中并吸附在其表面。对于深度过滤并没有明确的“孔”径,但是纤维之间的空隙比最小的残留颗粒更大。因此深度过滤的截留率是一个统计函数。另一方面,微滤膜则有明确的孔径并基于筛分效应进行分离。因为膜的孔径足够大,溶剂通常通过对流的方式通过膜孔。因此溶剂流过膜的流速与跨膜压差成比例,并且如果假定膜孔是圆柱形的则可以通过Hagen–Poiseuille方程进行描述。

用来制备超滤膜和微滤膜的聚合物有很多,比如醋酸纤维素、硝化纤维、聚丙烯腈、聚酰胺、聚醚砜、聚酰亚胺、聚砜、聚乙烯醇、聚偏二氟乙烯,等等。陶瓷过滤膜也同样被开发出来用在超滤和微滤方面。因为聚合物膜的使用温度上限大部分低于200 ℃,为了生产出耐化學腐蚀性和耐高温性能更好的膜,人们研发出陶瓷过滤膜以满足实际应用的需要。另外,上述大部分聚合物并不能在苯和甲苯等溶剂中长时间存在。制备陶瓷超滤膜和微滤膜的材料主要有氧化铝、氧化钛和氧化锆,因为这些材料能够经受住高温和严酷的化学环境。陶瓷超滤膜和微滤膜主要应用在乳制品、食品、制药、生物、涂料、纸张和水工业。关于陶瓷过滤膜在这些方面的应用的详细论述可以在其它文献专著上找到[57]。

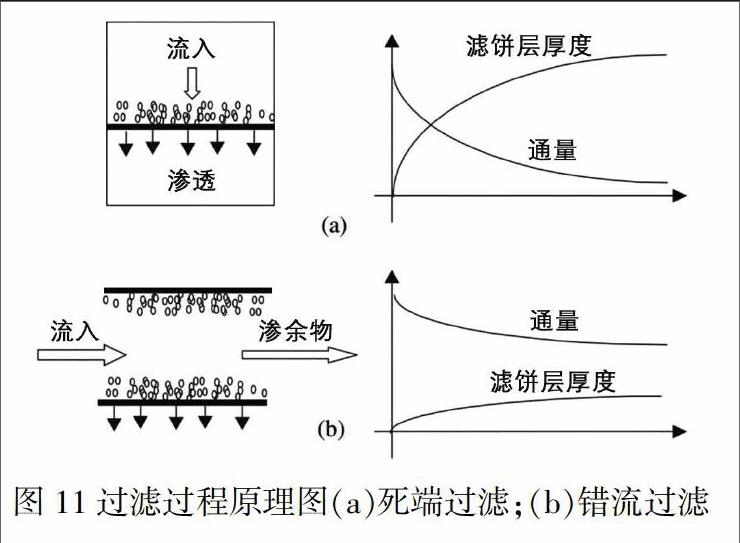

超滤和微滤的操作方式有两种:(1)死端过滤;(2)错流过滤。如图11所示,死端过滤只适用于处理固含量很低的悬浮液,而错流过滤则适用于高浓度的情况,因为膜表面的沉积物会被膜的平行流冲走。

5 陶瓷过滤膜的制备方法

传统的陶瓷过滤膜(多层膜)一般是通过浸渍涂膜、溶胶-凝胶法,CVD或EVD过程在膜支撑体上成膜,并伴随重复煅烧而制得。而中空纤维陶瓷膜的制备特点则是支撑体与过滤膜层的一体化成型烧成,如图12所示。这种方法包含了三步过程:(1)纺丝悬浮液的制备;(2)陶瓷中空纤维的纺丝;(3)烧结。这三步的详细过程如下:(1)纺丝悬浮液的特性,包括颗粒和颗粒堆积、颗粒分散以及悬浮液的流变力学(第一步);(2)相转化机理及其与膜的非对称性与基体的孔结构的关系(第二步);(3)烧结过程,即预烧、热解和表面孔隙的演化/消除。本章将对上述制备方法分别进行讨论,并简要介绍Al2O3、TiO2和各种各样的钙钛矿中空纤维陶瓷膜的制备。

5.1溶胶凝胶法

溶胶凝胶法最开始被Leenaars 等人用来开发陶瓷超滤膜[58]。溶胶凝胶法是制备陶瓷过滤膜最重要的工艺之一,其优势在于膜的孔径可以随意控制,特别对于小孔而言。如图13所示,主要有两种路线来制备溶胶凝胶膜:

(1)胶体路线,金属盐与水混合形成溶胶,涂覆在膜支撑体上,从而形成胶态凝胶。

(2)聚合物路线,有机金属前驱体与有机溶剂混合形成溶胶,然后涂覆在膜支撑体上,从而形成聚合物凝胶。

溶胶是致密氧化物颗粒的胶体溶液,如Al2O3,SiO2,TiO2或ZrO2。Leenaars 等人从勃姆石溶胶研制出孔径为4~10 nm的γ-Al2O3膜[59]。由于这些膜的孔径处于超滤范围,因此它们被用于胶体颗粒和大分子量溶质的分离,或者被用作膜支撑体来研制孔径更小的膜。

对基于分子筛效应的气体分离,必须采用孔径小于1 nm的陶瓷过滤膜。在这种情况下,可以将上述溶胶制得的γ-Al2O3膜作为支撑体,通过聚合物溶胶路线在该支撑体上制备出分子筛膜。应该注意的是在聚合物溶胶路线中,所制得的膜的孔径是由无机聚合物的支化程度所决定的,如图14所示。可以看出,低支化程度会导致更小的孔隙。人们利用相应的硅醇盐的酸性水解制备出了含有低支化团簇的SiO2聚合物溶胶[60],这些溶胶凝胶膜在气体分离方面表现出高选择透过性。

因为溶胶的颗粒尺寸非常小,并且是通过它们相应的醇盐的水解与凝结作用而制得的,所以醇盐中金属的局部电荷会影响到醇盐的水解行为。过渡金属如Ti或Zr 在它们的醇盐中所携带的局部电荷要高于正硅酸乙酯中Si所带电荷。过渡金属醇盐的水解速率比硅醇盐的水解速率快得多。另外,醇盐中R配体的特性、初始醇盐的齐聚反应程度、水解过程金属配位扩展的可能性以及pH值都会对水解行为产生影响。溶胶在干燥过程中也发生了凝胶化。经过热处理之后,制得了陶瓷过滤膜。

5.2浸渍涂膜法

图15是浸渍涂膜工艺的简单示意图。浸渍涂膜工艺最关键的因素是颗粒悬浮液的粘度和涂膜速度或时间。当基体接触到相对湿度低于100 %的大气时,干燥过程与浸渍涂膜则同时进行。在一个多步骤的过程中,先将浸渍涂膜好的第一层进行煅烧,然后又重复浸渍、干燥、煅烧的完整周期过程。例如,如果要获得平均孔径为100 nm的氧化铝膜层,则可以通过平均粒径为500 nm的亚微米氧化铝粉体的悬浮液制得[61]。

5.3化学气相沉积法

化学气相沉积是在一定的温度条件下通过被气体介质包围的组分之间所发生的化学反应在材料表面沉积一层相同或不同的化合物来修饰膜表面性能的工艺。图16显示了一个CVD系统,它包括了一个计量反应气体和运载气体混合物的系统、一个加热反应室以及一个废气处理系统。气体混合物(一般由氢气、氮气或氩气,以及反应气体如金属卤化物和碳氢化合物)被送进一个加热到目标温度的反应室中。在过去的几十年里,人们研发出各种不同类型的CVD方法。这些方法包括了中温CVD、等离子辅助CVD和激光CVD。然而,所有的CVD系统都要求有一个机制来处理化学反应的产物。这些产物中包含了各种具有反应活性和潜在危险性的成分和颗粒物,在气体被排到大气之前这些成分和颗粒物必须被消除掉。另外,由于大部分CVD过程是在低于大气压下进行的,所以必须防止泵送设备受到热腐蚀气体的侵蚀。一方面,各種成分之间的反应发生在热基片上的气相中,并在基片的表面沉积一层固态层。另一方面,表面膜也可以通过基片表面与一种或多种气相成分之间的反应而沉积得到。其中一个例子是在镍表面形成一层镍铝化合物膜,该工艺是通过在高温下三氯化铝与来自镍表面蒸气中的氢气之间的反应来实现的。所以,这种膜层可以称为转化膜。

5.4中空纤维陶瓷过滤膜的制备方法

目前,聚合物中空纤维膜被广泛应用于很多方面,包括过滤、脱盐、气体分离、渗透汽化和生化反应。然而,在陶瓷过滤膜应用中却几乎很难找到这种膜的构型,可能是由于缺乏制备具有这种中空纤维几何结构陶瓷过滤膜的可行方法。研发一种能够制备中空纤维陶瓷过滤膜的方法显然能够吸引人们的兴趣,因为这种中空纤维陶瓷过滤膜将在强碱、强酸以及高温环境中展现它的优势,从而可以弃用现存的聚合物中空纤维膜。一个典型的例子是蒸馏,在这个过程中相比于随机蒸馏或精馏[62],中空纤维膜能够起到更好的分离效果,且产量更高。上述提到的陶瓷过滤膜制备方法并不适用于制备中空纤维陶瓷过滤膜。虽然人们曾多次试图制造出用于气体分离的二氧化硅玻璃中空纤维膜[63],但是这些膜太易碎,无法大型工业化规模应用。近年来,Tan等人[64]和Liu等人[65]通过利用相转化法成功制备出氧化铝和钙钛矿中空纤维陶瓷过滤膜,该过程包含了三个步骤:(1)纺丝悬浮液的制备;(2)陶瓷中空纤维前驱体的纺丝;(3)烧结。通过相转化法制备陶瓷过滤膜通常是支撑体与膜同时制备,有许多因素可以影响到最终膜的性能。

纺丝悬浮液的制备包括了几个步骤:(1)溶剂与分散剂的混合;(2)加入预处理的颗粒物使之胶溶与分散;(3)添加聚合物粘结剂与增塑剂;(4)在膜前驱体纺丝之前先对悬浮液除气。其中,胶溶作用是非常重要的一步,因为纺丝悬浮液中的颗粒软团聚体会影响到最终膜的孔径与渗透性系数[66]。

用来制备中空纤维陶瓷过滤膜的纺丝悬浮液的主要成分是陶瓷粉体、添加剂和溶剂。在选择陶瓷粉体上,要考虑的重要因素是颗粒尺寸及其分布,还有颗粒的形状。这些因素会影响最终膜的孔隙率、孔径和孔径分布[67]。反凝剂/分散剂、粘结剂、增塑剂、消泡剂、造孔剂、抗静电剂、螯合剂、杀菌剂等添加剂赋予了纺丝悬浮液必要的性能。在利用相转化工艺制备中空纤维陶瓷过滤膜的过程中,要求有机粘结剂不仅可逆,而且在煅烧过程中必须烧尽,不能留下灰烬和焦油。有机粘结剂的用量应该越少越好,但是不能影响到悬浮液的转化性能。所使用的溶剂必须能够溶解添加剂和粘结剂,并且与非溶剂(凝结剂)有较高的交换速率。溶剂的流出速率与凝结剂的流入速率会影响到膜前驱体乃至最终膜产品的横截面结构[68]。

紡丝悬浮液的制备仍然处于发展阶段,到目前为止下面的一般规则被认为有利于纺丝悬浮液的制备:

(1)必须保持分散剂的含量以确保悬浮液的稳定性;

(2)溶剂的含量必须固定在最低限度来保持悬浮液的均匀性;

(3)有机成分与陶瓷粉体之间的比率必须尽可能低;

(4)增塑剂与粘结剂之比必须调节到使膜前驱体柔韧有弹性。

陶瓷中空纤维前驱体的纺丝可以在纺丝装置中进行,如图17所示。中空纤维前驱体通过喷丝头进行纺丝,喷丝头的孔口中有一根插入其中的管子,如图17中的插图所示,插入管子后孔口的外径与内径分别为3 mm和1.2 mm。纺丝悬浮液的挤出速率通过氮气压(或齿轮泵)与调节阀来控制。非溶剂(通常是水)在室温下被用作内外部凝结剂。对喷丝头进行排列整理以便初生纤维前驱体能够垂直地挤出到凝结浴中。相转化凝结之后,将纤维前驱体引入洗涤浴中,然后干燥。

6 结论

未来陶瓷过滤膜领域的发展将集中在以下几个方面:(1)进一步提高陶瓷过滤膜材料的分离精度及其分离稳定性,使其在液体分离领域实现纳滤级别的连续高效运行,在气体分离领域实现多组分气体的高效分离;(2)研制具有大孔径及高孔隙率的耐高温陶瓷分离膜材料,使其在资源的高效利用及环境保护等领域实现高温气固分离过程的长期稳定运行;(3)实现低成本生产陶瓷过滤膜,结合构建针对实际应用的膜材料的设计和制备方法,从而为陶瓷过滤膜在应用过程中面临的瓶颈问题提供解决之道;(4)研发制备能够耐强酸强碱腐蚀的膜材料,提高陶瓷过滤膜的分离稳定性,拓展陶瓷过滤膜在工业中的使用范围。要发挥陶瓷过滤膜的优势,使其能够为社会和经济发展做出应有的贡献,就必须解决:(1)大通量陶瓷过滤膜支撑体的强度以及耐酸碱性问题;(2)陶瓷过滤膜阻力过大,很难同时实现高通量与高选择性等问题。

参考文献

[46] J. Sekulic, J.E. ten Elshof, D.H.A. Blank, A microporous titania membrane for nanofiltration and pervaporation, Advanced Materials, 16 (2004) 1546-1547.

[47] T. Van Gestel, B. Van der Bruggen, A. Buekenhoudt, C. Dotremont, J. Luyten, C. Vandecasteele, G. Maes, Surface modification of γ-Al2O3/TiO2 multilayer membranes for applications in non-polar organic solvents, Journal of Membrane Science, 224 (2003) 3-10.

[48] I. Voigt, G. Fischer, P. Puhlfurss, M. Schleifenheimer, M. Stahn, TiO2-NF-membranes on capillary supports, Separation and purification technology, 32 (2003) 87-91.

[49] T. Van Gestel, C. Vandecasteele, A. Buekenhoudt, C. Dotremont, J. Luyten, R. Leysen, B. Van der Bruggen, G. Maes, Salt retention in nanofiltration with multilayer ceramic TiO2 membranes, Journal of Membrane Science, 209 (2002) 379-389.

[50] R. Weber, H. Chmiel, V. Mavrov, Characteristics and application of new ceramic nanofiltration membranes, Desalination, 157 (2003) 113-125.

[51] S. Benfer, U. Popp, H. Richter, C. Siewert, G. Tomandl, Development and characterization of ceramic nanofiltration membranes, Separation and purification technology, 22-3 (2001) 231-237.

[52] R. Vacassy, C. Guizard, J. Palmeri, L. Cot, Influence of the interface on the filtration performance of nanostructured zirconia ceramic, Nanostructured Materials, 10 (1998) 77-88.

[53] T. Tsuru, M. Miyawaki, T. Yoshioka, M. Asaeda, Reverse osmosis of nonaqueous solutions through porous silica-zirconia membranes, AIChE journal, 52 (2006) 522-531.

[54] T. Tsuru, T. Sudoh, T. Yoshioka, M. Asaeda, Nanofiltration in non-aqueous solutions by porous silica-zirconia membranes, Journal of Membrane Science, 185 (2001) 253-261.

[55] J. Palmeri, P. Blanc, A. Larbot, P. David, Hafnia ceramic nanofiltration membranes - Part II. Modeling of pressure-driven transport of neutral solutes and ions, Journal of Membrane Science, 179 (2000) 243-266.

[56] P. Blanc, A. Larbot, J. Palmeri, M. Lopez, L. Cot, Hafnia ceramic nanofiltration membranes. Part I: Preparation and characterization, Journal of Membrane Science, 149 (1998) 151-161.

[57] R.T. Baker, L.M.G. Sainero, I.S. Metcalfe, M. Sahibzada, High resolution TEM investigation of CeO2 / SM2O3 - supported Pd catalysts for methanol reforming in intermediate temperature solid oxide fuel cells, in: S. McVitie, D. McComb (Eds.) Electron Microscopy and Analysis 2003, 2004, pp. 463-466.

[58] R.W. Baker, Future directions of membrane gas separation technology, Industrial & engineering chemistry research, 41 (2002) 1393-1411.

[59] A.S. Bal, N.N. Dhagat, Upflow anaerobic sludge blanket reactor-a review, Indian journal of environmental health, 43 (2001) 1-82.

[60] U. Balachandran, J. Dusek, P. Maiya, B. Ma, R. Mieville, M. Kleefisch, C. Udovich, Ceramic membrane reactor for converting methane to syngas, Catalysis Today, 36 (1997) 265-272.

[61] S. Balta, A. Sotto, P. Luis, L. Benea, B. Van der Bruggen, J. Kim, A new outlook on membrane enhancement with nanoparticles: The alternative of ZnO, Journal of Membrane Science, 389 (2012) 155-161.

[62] C. Barth, M.C. Goncalves, A.T.N. Pires, J. Roeder, B.A. Wolf, Asymmetric polysulfone and polyethersulfone membranes: effects of thermodynamic conditions during formation on their performance, Journal of Membrane Science, 169 (2000) 287-299.

[63] S. Belfer, R. Fainchtain, Y. Purinson, O. Kedem, Surface characterization by FTIR-ATR spectroscopy of polyethersulfone membranes-unmodified, modified and protein fouled, Journal of Membrane Science, 172 (2000) 113-124.

[64] Z. Bin, L. Xiangrong, C. Ye, Z. Milin, Novel catalytic electrodes for high performance solid oxide fuel cells operated at intermediate temperatures, Key Engineering Materials, 336-338 (2007) 428-433.

[65] R.M. Boom, H.W. Reinders, H.H.W. Rolevink, T. van den Boomgaard, C.A. Smolders, Equilibrium Thermodynamics of a Quaternary Membrane-Forming System with Two Polymers. 2. Experiments, Macromolecules, 27 (1994) 2041-2044.

[66] W.R. Bowen, J.S. Welfoot, Modelling of membrane nanofiltration-pore size distribution effects, Chemical engineering science, 57 (2002) 1393-1407.

[67] C. Brandes, L. Treccani, S. Kroll, K. Rezwan, Gel Casting of Free-Shapeable Ceramic Membranes with Adjustable Pore Size for Ultra- and Microfiltration, Journal of the American Ceramic Society, 97 (2014) 1393-1401.

[68] D.J.L. Brett, A. Atkinson, D. Cumming, E. Ramirez-Cabrera, R. Rudkin, N.P. Brandon, Methanol as a direct fuel in intermediate temperature (500-600 degrees C) solid oxide fuel cells with copper based anodes, Chemical engineering science, 60 (2005) 5649-5662.

Progress of the Preparation Technology and Research of the Ceramic Filtration Membrane

QIN Wu 1,2 , WU Jian-qing 1

( 1. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640;

2. Guangdong Dowstone Technology Co., Ltd., Jiangmen 529441 )

Abstract:Ceramic filtration membranes are irreplaceable in a lot of fields for their unique advantage. But the complicated preparation technology and high cost impose restrictions on their popular application. Therefore, improvement of the preparation process and optimization of membrane system structure are the key problems. This paper introduces the structure, separation principles, preparation technology, applications and research trends of ceramic filtration membranes.

Key Words:ceramic filtration membrane; structure; separation principles; preparation technology