棒材线粗轧机下辊径向调整机构的改进

梁福江

(莱芜钢铁集团有限公司,山东莱芜 271104)

棒材线粗轧机下辊径向调整机构的改进

梁福江

(莱芜钢铁集团有限公司,山东莱芜 271104)

针对Φ650 mm三辊单机座闭口牌坊轧机下辊径向调整机构存在易损坏而难维修、密封性差等问题,对其进行结构改进。在保证工艺参数要求的基础上,结合传动机构工作原理进行重新设计,将下辊径向调整机构由螺杆式改为纵斜楔式,并进行了强度校核。应用结果表明,轧机作业率由76.62%提高到82.39%。

闭口牌坊轧机;传动机构;下辊径向调整机构;纵斜楔式

1 前言

莱钢棒材厂小型生产线粗轧机为Φ650 mm三辊单机座闭口牌坊轧机。为控制轧件的尺寸精度,必须调整压下量并克服轧辊的重磨或重车、换辊及轴承磨损等因素的影响。为保证轧机的轧制标高不变及轧制线的平直性,确保轧制顺利进行,要求上下辊均能进行调整。上辊压下装置称上辊径向调整机构,下辊压上装置称下辊径向调整机构。由于牌坊两侧下辊径向调整机构均单独调节,轧辊平衡性不好控制,费时费力,且工作环境恶劣。水和氧化铁皮的浸入,使下辊径向调整机构零件锈蚀,径向调整螺杆被卡阻,不易维修,已无法完成下辊径向调整的功能,严重影响轧材质量和生产作业率,甚至诱发断辊事故,成为制约生产线生产的关键技术瓶颈。

2 存在问题分析

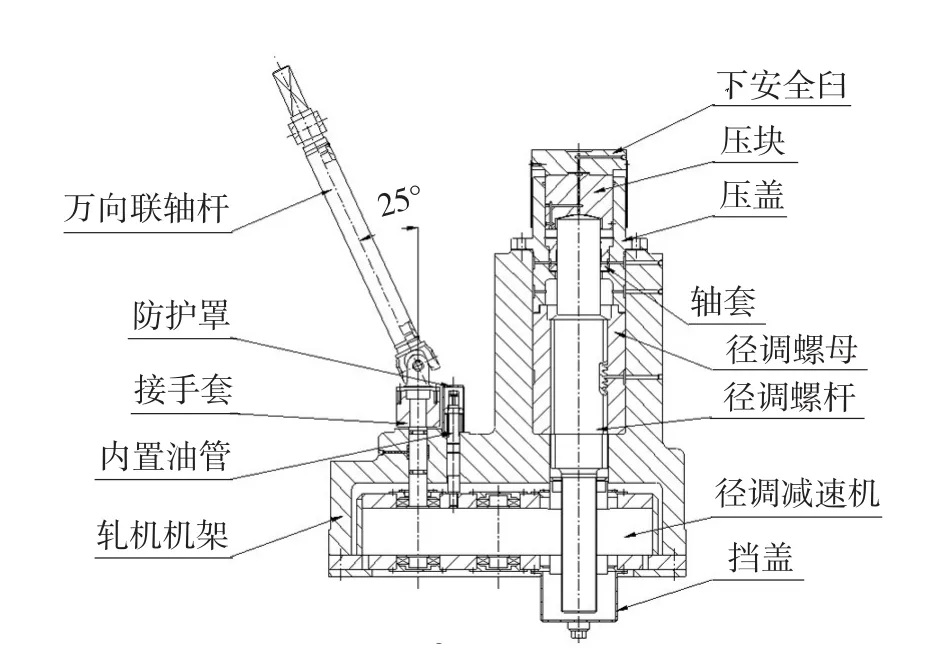

棒材厂小型生产线粗轧机为Φ650 mm三辊单机座闭口牌坊轧机,改造前下辊径向调整机构采用螺杆式。通过“人工扳手→万向联轴杆→减速机高速轴→径调螺杆→压块→下安全臼→轧辊轴承座”完成径向调整动作,其装配形式如图1所式。

2.1 螺杆、轴承等易损坏

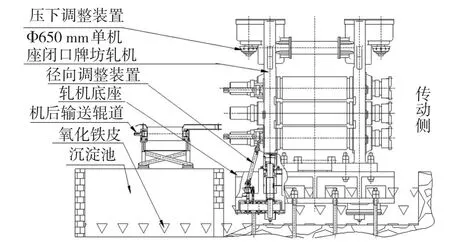

径向调整螺杆总长1 105 mm,自减速机向外延伸785 mm。轧制时轧辊座及轧辊重力、轧制力等全部由径向调整螺母承担,经长期使用,径向调整螺母不断磨损,与径向调整螺杆径向和轴向间隙增大,轧制时螺杆极易产生弯曲,并将螺母承担的力向下传递到轴承上,造成轴承损坏,齿轮卡死。而且下辊径向调整机构在机架最底部,阴暗潮湿,氧化铁皮堆积,一旦损坏根本无法短时间内维修更换,如图2所示。

图1 螺杆式下辊径向调整机构装配图

图2 轧机下辊径向调整机构所处工作位置示意图

2.2 两侧无法同步调节

当轧机换辊时,每套轧辊重磨程度或重车次数均有不同,而不同规格钢材对孔型参数要求也各异,加之换辊及轴承磨损等因素。为保证轧机的轧制标高不变及轧制线的平直性,控制好轧件的尺寸精度,确保轧制顺利进行,必须调整径向调整量。而牌坊两侧的两个螺杆式下辊径向调整机构为两个独立结构,调节时必须记下每个的旋转圈数,保证调节量一致,确保下辊水平上升或下降,增加了换辊时间和劳动强度。轧机传动侧有万向节,若生产时调节,万向节转动,带来人身安全隐患。

2.3 密封性差

原下辊径向调整机构自上线后因在机架最底部,位置隐蔽,阴暗潮湿,无法点检维修,只在设备年修时才能检查处理。现密封件已严重老化,挡盖锈蚀,全部损坏,水和氧化铁皮等杂物进入下辊径向调整机构的螺母和减速机传动齿轮中,造成齿轮、径向调整螺杆锈死和加油孔堵塞。

2.4 关键设备无图纸

近几年,生产线打算利用年修改造时间对下辊径向调整机构进行维修、更换。可查阅图纸发现,作为下辊径向调整机构关键设备的减速机、万向联轴杆只标明全为成品,需特殊订购,却无任何装配图及零件图,也未注明生产厂家。Φ650 mm三辊轧机因使用时间过久,生产厂家更无从查起,而现场测绘极可能造成尺寸数据不准确,出现备件无法更换或更换后调节不便。

3 改造方案

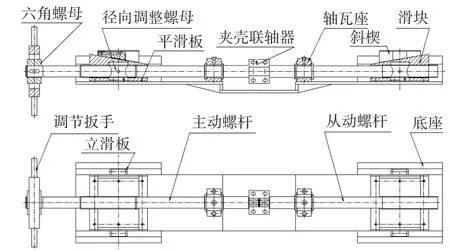

考虑到原机构已无法维持正常使用,部分备件也无法更换,目前更换轧辊时只能在轴瓦座下垫垫铁达到调整辊缝间隙的目的,制约了产能的提升和质量升级,也无法实现在线调节,且占用较多的换辊时间。针对原机构设计缺陷,结合传动机构原理进行重新设计,拆除原螺杆式下辊径向调整机构,保留手动调节的调整方式,改为纵斜楔式结构[1],如图3所示。

图3 纵斜楔式下辊径向调整机构装配图

因有轧机后部输送辊道阻碍,原下辊径向调整机构调节不便,故去掉万向联轴杆。操作人员站利用扳手便可完成调节,操作简单、省时省力。

考虑原下辊径向调整机构为两个独立结构,不能实现同步调节,增加夹壳联轴器连接主动螺杆与从动螺杆,保证了两侧辊座调节量的一致性,时间节省一半以上,操作人员劳动强度大幅降低。

拆除原下辊径向调整机构高110 mm的下安全臼,将高140 mm的新底座固定于原压盖上,并在主、从动螺杆之间安装两个轴瓦座,保证了两螺杆的同轴性,便于调节,提高强度。

进行有效的密封设计,1用1备,定期更换,吊装快捷,线下更换密封及清理氧化铁皮等杂物,不占用有限的换辊时间,设备作业率提高,产能提升。

4 轧制力计算及强度校核

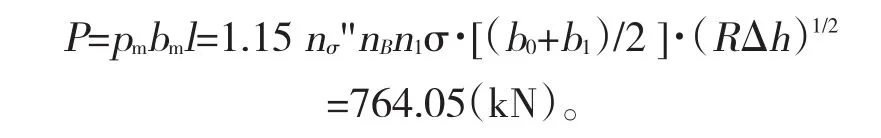

已知参数:下辊装配总重G=52.96 kN,轧辊半径R=250 mm,螺杆材质为锻45,轧件平均宽度bm= 120 mm。许用切应力[τ]=30~40 MPa,许用弯曲应力[σb]=40~60 MPa,许用应力[σ]=128~213 MPa。轧机孔型[2]如图4所示。

图4 Φ650 mm轧机孔型

1)轧制力P计算。

式中:pm为平均单位压力,MPa;b0、b1、bm为轧制前后的轧件宽度和平均宽度,mm,bm=(b0+b1)/2;l为接触弧长度(即变形区长度),mm;nσ"为外区金属影响系数;nB为宽展对应力状态的影响系数;n1为与总延伸率有关的尺寸系数;σ为轧件变形阻力;R、Δh分别为轧辊半径和绝对压下量,mm。

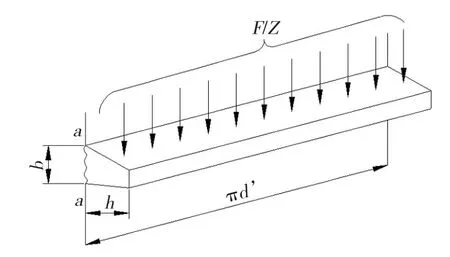

2)径向调整螺母螺纹的许用切应力校核。对径向调整螺母螺纹进行受力分析[3],见图5。

图5 螺母上一圈螺纹展开后a-a截面受力分析

径向调整螺母螺纹的切应力τ、弯曲应力σb计算公式:

式中:F为螺母轴向载荷,kN;d'为螺母的螺纹大径,mm;b为螺纹的根部宽度,mm;z为螺母中的螺纹圈数;h为螺纹工作高度,mm。

计算值τ=29.26 MPa≤[τ],σb=59.30 MPa≤[σb]。

3)径向调整螺杆的强度校核。强度σe计算公式:

式中:F为螺杆轴向载荷,kN;d1为螺杆上的螺纹小径,mm;T为人工施加的扳手力矩,kN·mm。

计算值σe=176.03 MPa≤[σ]。

通过计算,径向调整螺母、径向调整螺杆的设计尺寸完全满足使用要求,可以实现Φ650 mm轧机下辊的径向调整功能。

4.4 两种下辊径向调整机构的技术特征对比

由表1可知,改造前后径向调整工作行程相差较大。在充分考虑Φ650 mm轧机调整压下量、轧辊的重磨或重车、换辊及轴承磨损等因素的影响后,进行工作行程极限分析,完全可以保证轧机的轧制标高不变及轧制线的平直性,确保轧制顺利进行。

表1 两种下辊径向调整机构技术特征对比

5 更换后使用效果

Φ650 mm三辊单机座闭口牌坊轧机原来采用的螺杆式径向调整机构,其设计缺陷在于结构复杂,两侧单独调节,位置隐蔽,不易维修更换,密封性能不好,水和氧化铁皮容易浸入,使下辊径向调整机构零件锈蚀,径向调整螺杆被卡阻。将下辊径向调整机构由螺杆式改为纵斜楔式后,成功消除了上述缺陷,每次下辊调节时间由36 min降低到11 min,轧机作业率由76.62%提高到82.39%,轧制产能由每月2.18万t增加到2.40万t。

[1]范顺成,马志平,马洛刚.机械设计基础[M].北京:机械工业出版社,2003.

[2]李茂基.轧钢机械[M].北京:冶金工业出版社,1998.

[3]葛志祺.机械零件设计手册[M].北京:冶金工业出版社,1994.

TG333

B

1004-4620(2017)02-0075-02

2016-09-06

梁福江,男,1983年生,2011年毕业于辽宁科技大学冶金工程专业。现为莱钢集团设备检修中心工程师,主要从事设备维修与管理工作。