厚板止裂钢EH47BCA焊接工艺标准

陈 羽

(上海交通大学 材料科学与工程学院, 上海 200240)

厚板止裂钢EH47BCA焊接工艺标准

陈 羽

(上海交通大学 材料科学与工程学院, 上海 200240)

随着厚板EH47BCA高强度钢将广泛运用于未来大型集装箱船舶,而该型钢材的焊接工艺研究对后续实际生产运用至关重要。根据国际船级社协会(IACS)及船级社规范要求,并参考美国焊接协会(AWS)等规范,研究在制作EH47BCA钢材的焊接工艺时需要考虑的焊接参数设计要求、试板测试方法及验收标准等,为船厂对EH47BCA钢材的焊接工艺制作提供参考。

止裂钢;焊接工艺;船级社规范

0 引言

现代大型集装箱船在舱口围、抗扭箱及中部主甲板处常需要使用高强度、高韧性的厚钢板[1]。EH47型低合金高强度钢厚度可达50 mm以上,由于板厚的增加,其抗脆性开裂性能降低,存在船舶安全隐患。为防止船体钢板因脆性断裂造成海上事故,国际船级社协会(IACS)于2013年制定出UR S33标准,提出建造合同在2014年1月1号以后签订的大型集装箱船需满足止裂设计的要求,规定厚度大于50 mm的EH47钢板须有止裂性能,具有某种级别以上的断裂韧性值。这就意味着实际建造时间在2016年以后的大型集装箱船将按照该标准设计并建造。截至2016年10月,作为造船大国的中、日、韩等国都已相继开发出EH47BCA型高强止裂钢,但却并无实际运用案例,相关船厂也仅处于对EH47BCA钢材使用准备阶段,针对EH47BCA 钢的焊接工艺也暂无相关文献发表,本文根据英国劳氏船级社(LR)规范并参考国际船级社协会(IACS)、挪威船级社(DNV)及美国焊接协会(AWS)等规范,研究制定带止裂性EH47BCA钢材焊接工艺的焊接参数设计要求、试板测试方法及试板验收标准,为船厂在制定EH47BCA焊接工艺时提供参考。

1 焊接工艺

1.1 EH47BCA 材料特性

该型钢板通常采用低碳高锰合金,在保证钢材韧性的前提下,进行Nb-Ti 微合金化,通过对奥氏体晶界的钉扎,可以抑制奥氏体晶粒的长大,并添加 Cr,Cu,Ni等多种合金元素以提高钢板的淬透性,从而提高钢板强度和止裂性能。又因该型钢板交货状态为热机械控制工艺 (Thermo Mechanically Controlled Processing, TMCP),通过TMCP工艺,可在无需增加合金元素的情况下提高钢板的力学性能,达到减小碳当量的目的,从而提高其焊接性能。

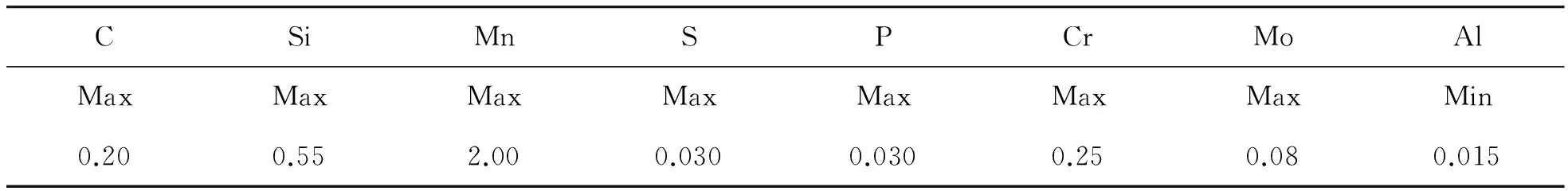

英国LR船级社对于EH47BCA 型钢材的化学成分(见表1)及力学性能描述如下,DNV船级社标准也与之近似。

表1 LR标准 EH47BCA 材料的化学成分(质量分数) %

LR船级社对EH47BCA力学性能要求如下:

屈服强度≥460 N/mm2;

抗拉强度≥570~720 N/mm2;

伸长率≥17%;

冲击值测试温度为 -40℃;

止裂韧度值Kca≥6 000N/mm1.5(-10℃)。

1.2EH47BCA焊接工艺参数设计及确立

1.2.1 焊材的选择

在设计焊接工艺时通常需考虑常发生的2种失效形式:(1) 焊接裂纹;(2) 因受多层焊热循环作用,热影响区粗晶区会出现硬脆组织MA组元,从而导致热影响区脆化[2]。焊接裂纹主要形式为热裂纹和氢致冷裂纹。为防止氢致冷裂纹产生,一般选用低氢型焊材,建议氢含量选择H5 ~H10标号型焊材。对于热裂纹和热影响区脆化需要通过选择正确的焊接参数进行防止,参数的选择见本文后续内容。按照英国LR规范、挪威DNV规范,推荐使用焊材的主要合金元素与焊接母材相同或者相近,焊材的抗拉强度应相等或稍高于母材抗拉强度且焊材的韧塑性应与母材相匹配。LR规范要求EH47型钢材焊材级别应不低于3Y47级。对于BCA型钢材DNV规范要求焊缝金属冲击韧性应达到母材标准[3],即冲击试验温度应为-40℃,因此焊材等级应提高到至少为4Y级。同时需考虑焊件的施工状态,如构件是否为固定构件,是否采用焊前预热处理等。另外,如施焊的环境温度、湿度等环境因素,选择焊材的焊接位置与实际工程要求相符,以及焊丝的经济性等都需考虑。总而言之,选择正确的焊材是确保研发有效焊接工艺的重要因素。

1.2.2 试板焊接位置的选择

对于船体结构的焊接,根据各船厂工艺设计方法不同,所涉及的焊接位置会有所不同。建造工艺设计时应尽量简化施工工艺,降低焊接施工难度,但在制作焊接工艺时,焊接工艺应尽量多地涵盖不同的焊接位置。对于EH47BCA型钢材,在实际工程焊接中,不同阶段涉及的焊接位置会不同。对接焊位置包括平焊(1G)、横焊(2G)、立焊(3G);角接焊位置包括水平(1F)、横焊(2F)、立焊(3F)、仰焊(4F)。LR规范规定焊接工艺认可的焊接位置应仅限于试板焊接时所采用的焊接位置,如若认可某一范围的焊接位置,那么焊接试板应分别在该认可范围的焊接位置上,以最高与最低热输入进行焊接认可试验[4]。挪威船级社规范标准则明确提出,对于板材对接接头焊接,若试板焊接位置为横焊(2G)和立焊(3G),便可认可所有的焊接位置[3]。因此,建议在制作焊接工艺时应选用横焊(2G)和立焊(3G)焊接位置进行试板焊接试验,以提高焊接工艺制定效率。

1.2.3 焊接试板的尺寸

试板厚度应尽量选用与实际工程船舶结构中最大厚度钢板相近的厚度,同时考虑规范关于对焊接试验试板厚度可同时认可其他厚度的覆盖范围,试板不宜太短,因其受环境及焊接热输入等条件影响明显,短了就不具代表性,再者需充分考虑试板焊后测试取样所需尺寸大小。LR船级社规定力学性能测试通常有拉伸、弯曲、硬度、宏观及冲击等测试;DNV对于止裂钢的焊接接头,要求对其粗晶热影响区(CGHAZ)进行裂纹尖端张开位移(CrackTipOpeningDisplacement,CTOD)试验。除此之外还需考虑预留复试试样。IACS有如下规定[5]:

(1) 手动或半自动焊接。试板总宽度W为2a,a= 3 ×t, 最小值为150mm。

(2) 自动焊接。试板总宽度W为2a,a= 4 ×t, 最小值为 200mm。

其中:a为试板宽度;t为试板厚度。

1.2.4 坡口几何设计

在选择试板坡口几何形状时,应根据实际构件的设计或者工艺要求而选择与之相同的坡口形式。所开坡口应能使电弧深入坡口底层,保证底层焊透和便于清渣,从而获得理想的焊缝成形。同时需注意到坡口的形状将影响到焊缝金属中母材和填充金属的熔合比。

1.2.5 预热温度的确立

预热温度需综合考虑母材的化学成分、厚度、接头的约束度及焊接环境温度等因素。在设计预热温度时,焊缝金属的成分也需要考虑。虽然预热温度越高,其防止产生裂纹的效果越好,但是如果预热温度过高,会造成熔合区附近的材质晶粒变粗,容易产生热裂纹,同时还会使施焊条件变差[6]。根据美国焊接协会AWSD1.1/D1.1M:2010,预热温度最高应不超过150 ℃,其正文表3.2中根据焊接母材的力学性能、厚度及焊接方式可确立EH47BCA型钢材焊接的最小预热温度和层间温度应不低于110 ℃。同时其附则I中提出可供选用的另一指导方法来进一步确认预热温度及层间温度的正确性。

1.2.6 焊接热输入

焊接能源输入给单位长度焊缝的热量称为热输入。焊接热输入的选择通常通过经验数据得出,需防止焊缝裂纹的产生同时保证焊缝接头满足工件性能要求。热输入过高会造成焊缝金属塑性降低,热输入过小,焊缝金属韧性下降,易导致裂纹的产生,并可能出现未熔合等缺陷。

焊接热输入决定于焊接电流、焊弧电压及焊接速度,根据EN1011-1:1998指出其表达式为

(1)

式中:Q为热输入值;k为热效因子;U为电弧电压;I为焊接电流;v为焊接速度。

试板焊接过程中应准确有效地对以上参数进行记录,以确保焊接工艺的正确性。

1.2.7 焊后热处理

焊后热处理可消除因焊接而产生的残余应力,改善焊缝和焊接接头组织,提高韧性。但是焊后热处理成本高,施工周期长,经济性较低。对于本次EH47BCA型钢材的焊接,母材屈服强度>470MPa,根据AWSD1.1/D1.1M:2010 提出焊后热处理会降低焊缝金属及热影响区(HAZ)的韧性,且可能在热影响区的粗晶区域发生晶间断裂裂纹,对于该型钢材不建议进行焊后热处理。

2 焊接测试方法

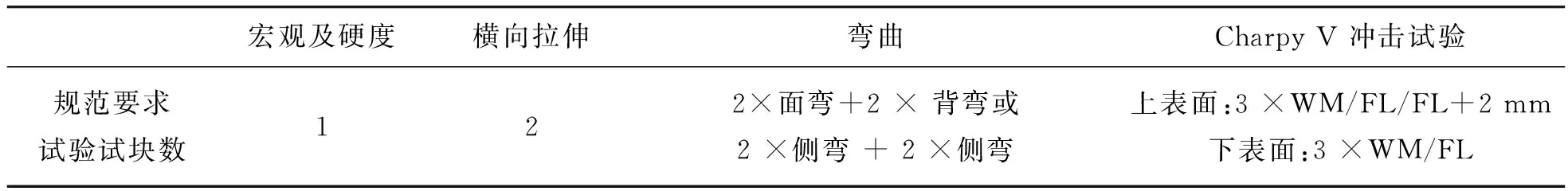

焊接连接构件的测试应综合考虑船级社协会IACSURW28、船级社及认可的国际标准的规范要求。测试试验主要分为无损检测、破坏性检测及特殊附加检测(外延测试)。LR船级社测试要求如表2所示。

2.1 无损检测

对焊件的无损检测方法包括以下2种:

(1) 焊件表面缺陷检测:外观目视检查(VisualTesting)、表面渗透探伤或磁粉探伤检测(DyePenetrantTestingorMagneticParticleTesting)。

(2) 焊件内部缺陷检测:超声波或射线检测(UltrasonicorRadiographicTesting)。

在对焊件进行上述无损检测时,工艺方法需严格按照船级社相应的规范或船级社认可的标准进行。

2.2 破坏性检测

焊件的破坏性检测需在完成无损检测后进行,检测方法包括:

(1) 横向拉伸试验、纵向拉伸试验(若焊接用焊材未被船级社认可)、冲击试验、横向弯曲试验。

(2) 宏观检测及硬度测试。

2.3 特殊附加检测

根据焊件的特殊性能要求,还可对焊件进行其他附件检验,如焊缝金属的弯曲试验、腐蚀试验、焊缝金属化学分析、微观检测等。DNV船级社首先在其2016年版钢制材料规范[3]中,规定要求船用EH47BCA型钢材焊接接头的粗晶热影响区(CGHAZ)需通过CTOD试验测试其韧度,并记录作为参考,标准要求CTOD张开位移值应不小于0.15mm[3]。

表2 LR规范破坏性试验要求(适用于焊接热输入≤ 50 kJ/cm)

3 结束语

本文通过研究LR船级社规范,并参考DNV船级社规范及AWS标准,概述了在制定EH47BCA 型钢材焊接工艺时,需考虑的因素及试板测试检测的种类和方法,为该型钢材实际运用时焊接工艺的制定提供了参考。

[1] 于青,郑生斌,杨建华,等. 集装箱船用高止裂韧性厚钢板的研制[J].金属材料与冶金工程,2016,44(1):9-12.

[2] 荆洪阳,马崇,樊立国,等.TMCP钢焊接热影响区局部脆化区断裂韧度测试[J].焊接学报,2004,25(3):19-23.

[3] DNV. Ships/high speed,light craft and naval surface craft[S].2007.

[4] Lloyd’s Register. Rules for the manufacture testing and certification of Material[S].2013.

[5] IACS.Welding procedure qualification tests of steels for hull construction and marine structures[R].2005.

[6] 中国机械工程学会焊接学会. 焊接手册:焊接方法及设备(第1卷)[M].3版.北京:机械工业出版社,2016.

Standards of Thicker EH47BCA Welding Procedure

CHEN Yu

(School of Material Science and Engineering, Shanghai Jiao Tong University,Shanghai 200240, China)

With the increasing application of the thicker EH47BCA high strength steel plates on hull construction of future mega container ships, it is vital for the actual production to research the weld procedure of EH47BCA. Based on the rules of the IACS and classification societies, the welding procedure of EH47BCA regarding the requirements of design welding parameter, methods of testing for welding test plates and acceptance criteria are researched with reference to AWS etc. Reference is provided for shipyard to set up the welding procedure for EH47BCA.

BCA; welding procedure; class rule

陈 羽(1982-),男,注册验船师,从事国际航线新造船检验工作

1000-3878(2017)02-0064-04

U671

A