响应面法优化生物柴油的氧化脱色工艺

龚 旌

(闽江学院化学与化工系,福州 350108)

油脂化工

响应面法优化生物柴油的氧化脱色工艺

龚 旌

(闽江学院化学与化工系,福州 350108)

脱色环节是生物柴油精炼的一个重要部分。以废动植物油制备的生物柴油为脱色对象,通过氧化脱色研究了脱色剂种类、脱色剂用量、脱色温度、脱色时间、搅拌速度对生物柴油脱色率的影响。以脱色率为考察指标,在单因素试验的基础上,采用中心组合试验设计及响应面法优化了生物柴油的脱色工艺。结果表明:过氧化苯甲酰的脱色效果最好,在脱色温度80.8℃、脱色时间45 min、过氧化苯甲酰用量为生物柴油质量的32.1%、搅拌速度200 r/min条件下,生物柴油脱色率达到45.31%。

生物柴油;氧化;脱色;优化

我国人口众多,按废食用油量占食用油量的20%计算,每年产生的废食用油量就达265万t;国内皮革工业每年处理皮革产生的废油量可达6万多t[1];动植物油脂在加工过程还会产生许多废油。这些废动植物油任其排放到自然界中是一种污染物,加以充分利用则是一种资源。废动植物油可用来制备生物柴油[2-5],但产品颜色较深。采用吸附方法对生物柴油进行脱色,工艺流程复杂,生物柴油损失量大[6];使用精馏进行脱色,设备成本和操作费用又相对较高[7-8]。化学脱色法的脱色机理是把产品中的显色或助色成分进一步氧化为酸类等无色成分,或阻止助色基团与潜在呈色基团结合实现脱色效果[9]。因此,进一步探讨化学脱色法对生物柴油的脱色原因和机理,有益于研究新的脱色方法,对深色生物柴油的脱色具有现实意义[10-11]。

1 材料与方法

1.1 试验材料

生物柴油,福建源华能源科技有限公司提供。过氧化苯甲酰、30%双氧水、高氯酸、次氯酸等均为分析纯。

HJ-5数显多功能搅拌器(上海越众仪器设备有限公司),DB-ⅣC型智能恒温数显电热板(常州迈科诺仪器有限公司),BSM型电子分析天平(上海卓精仪器有限公司)。

1.2 试验方法

1.2.1 生物柴油的氧化脱色

取100 g生物柴油于250 mL烧杯中,加入不同质量分数的脱色剂,在智能恒温数显电热板不同温度下加热并搅拌,然后离心取上层。将上述所得生物柴油试样注入比色管中,与标准玻璃色片相比较,计算脱色率[12]。

1.2.2 分析方法

生物柴油色值的测定:按GB/T 6540—1986标准测定。

脱色率定义为生物柴油脱色前后色值之差与生物柴油脱色前色值的百分比。

2 结果与分析

2.1 脱色剂的选择

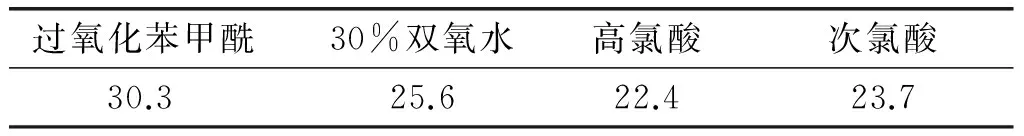

准确称取100 g生物柴油于250 mL烧杯中,在搅拌速度200 r/min、脱色温度80℃的条件下,分别加入生物柴油质量分数25%的过氧化苯甲酰、30%双氧水、高氯酸、次氯酸4种脱色剂,脱色30 min 离心后计算脱色率,结果见表1。

表1 不同脱色剂条件下的脱色率 %

由表1可知,使用过氧化苯甲酰、30%双氧水、高氯酸、次氯酸作为脱色剂时,相同脱色条件下,同等质量不同种类的脱色剂对生物柴油的脱色率不同,过氧化苯甲酰的脱色效果最好。故选用过氧化苯甲酰对生物柴油脱色条件进行研究。

2.2 脱色剂用量对脱色率的影响

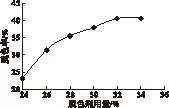

准确称取100 g生物柴油于250 mL烧杯中,在搅拌速度200 r/min、脱色温度80℃条件下,分别加入生物柴油质量分数24%、26%、28%、30%、32%、34%的过氧化苯甲酰脱色30 min,离心得脱色生物柴油,计算脱色率,结果见图1。

图1 脱色剂用量对脱色率的影响

由图1可知,过氧化苯甲酰用量为32%时,生物柴油的脱色率达到最高;当过氧化苯甲酰用量超过32%后,增加过氧化苯甲酰用量脱色率并无明显变化。这是由于过氧化苯甲酰具有氧化性,会氧化破坏生物柴油中的β-胡萝卜素等有色物质,从而提高了脱色率。但过氧化苯甲酰用量过多时,生物柴油中已没物质可再被它氧化,所以脱色率不再提高。脱色剂用量偏大的原因可能是由于固体过氧化苯甲酰在生物柴油中溶解度小,分散性不好,导致其脱色性能下降。

2.3 脱色温度对脱色率的影响

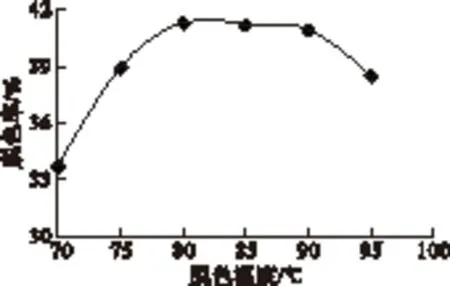

准确称取100 g生物柴油于250 mL烧杯中,在搅拌速度200 r/min、加入生物柴油质量分数32% 的过氧化苯甲酰条件下,分别控制脱色温度70、75、80、85、90、95℃脱色30 min,离心得脱色生物柴油,计算脱色率,结果见图2。

图2 脱色温度对脱色率的影响

由图2可知,随着脱色温度的升高,生物柴油脱色率呈上升趋势。这是由于温度升高,分子运动速度加快,生物柴油黏度下降,脱色率提高;当脱色温度超过80℃后,生物柴油的脱色率降低,生物柴油呈深褐色。这是由于生物柴油中的磷脂、蛋白质等少量杂质,在高温下极易发生氧化或相互结合等副反应,生成了各类有色物质所致[13-14]。

2.4 搅拌速度对脱色率的影响

准确称取100 g生物柴油于250 mL烧杯中,在加入生物柴油质量分数32%的过氧化苯甲酰、脱色温度80℃条件下,分别控制搅拌速度100、150、200、250、300 r/min脱色30 min,离心得脱色生物柴油,计算脱色率,结果见图3。

图3 搅拌速度对脱色率的影响

适宜的搅拌能使氧化剂在油样中均匀分散,色素分子与氧化剂分子充分接触,有利于脱色[9]。由图3可知,随着搅拌速度的加快,生物柴油的脱色率逐步提高,当搅拌速度达到200 r/min后,搅拌速度进一步增加,生物柴油的脱色率开始趋于平稳。这是因为搅拌速度增加,加快了生物柴油与氧化剂的混合,有利于脱色率的提高。由于氧化反应只需一定的时间就能完成,所以再提高搅拌速度,对脱色率没有什么影响。

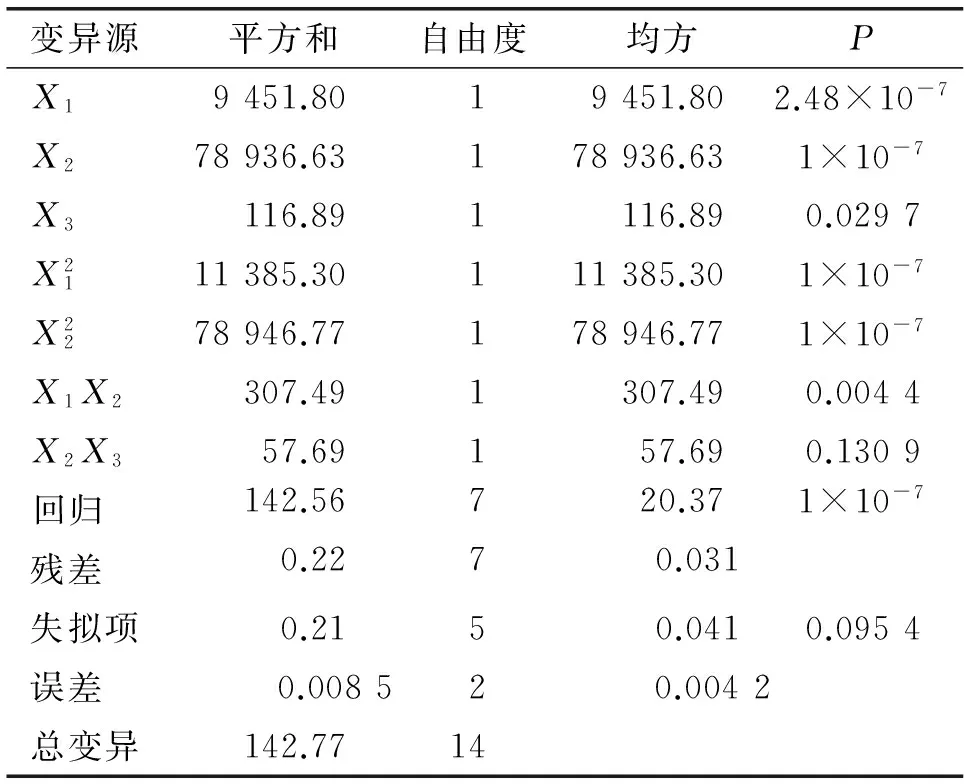

2.5 脱色时间对脱色率的影响

准确称取100 g生物柴油于250 mL烧杯中,在搅拌速度200 r/min、加入生物柴油质量分数32% 的过氧化苯甲酰、脱色温度80℃条件下,分别在脱色时间20、30、40、50、60 min脱色,离心得脱色生物柴油,计算脱色率,结果见图4。

图4 脱色时间对脱色率的影响

由图4可知,在脱色时间为20~40 min 时,随着脱色时间的延长,生物柴油的脱色率逐渐升高,但超过40 min 后,有色物质基本上被氧化完全。因此,再延长脱色时间,生物柴油的脱色率基本不变。

2.6 响应面法优化脱色工艺条件

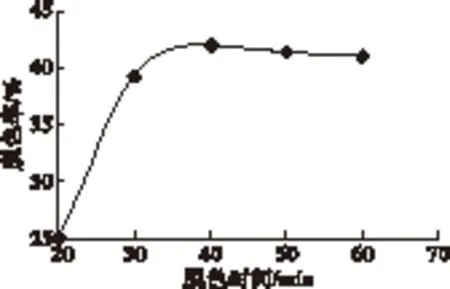

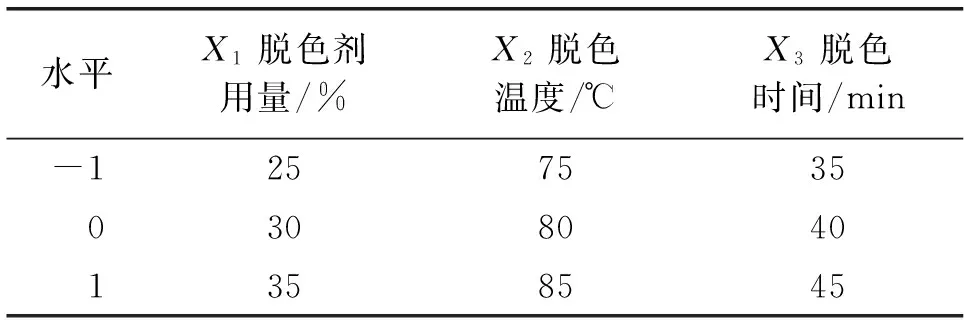

为得到高品质的生物柴油,在脱色剂用量、脱色温度、脱色时间的单因素试验基础上,选择搅拌速度为200 r/min,进一步研究影响因子的显著性和交互作用,响应面试验采用DPS软件中的Box-Behnken方法[15],试验因素与水平见表2,响应面试验设计及结果见表3。

表2 试验因素与水平

表3 响应面试验设计及结果

以脱色率为响应值,二次多项式回归方程方差分析结果见表4。

表4 二次多项式回归方程方差分析

由表4可知,回归模型极显著,在统计学上有意义。失拟项P>0.05,不显著,表明该回归模型可用于生物柴油脱色率的预测。该回归模型的决定系数R2=0.998 5,相关系数R=0.999 2,因此回归模型与试验数据拟合良好,能较准确地描述试验结果。同时,模型的一次项X1、X2极显著,各因素对生物柴油脱色率的影响顺序为X2>X1>X3,即脱色温度对脱色率的影响最大,其次是脱色剂用量,最后是脱色时间。

2.7 响应面优化结果及验证

对拟合方程的优化可知,当脱色剂用量为32.1%,脱色温度为80.8℃,脱色时间为45 min时,最大脱色率可达45.31%。为验证回归方程的准确性,在此条件下进行了3次重复试验,所得脱色率分别为45.10%、45.08%、45.12%,均与模型值较接近,表明优化模型在试验条件下具有较好的可靠性。

3 结 论

采用响应面法建立了影响生物柴油脱色率的二次多项式数学模型,该模型回归极显著,能够用于生物柴油脱色率的预测。通过单因素试验和响应面优化试验确定了生物柴油的氧化脱色工艺。结果表明:各因素对生物柴油脱色率的影响顺序为脱色温度>脱色剂用量>脱色时间,较优工艺条件为以过氧化苯甲酰为脱色剂、脱色剂用量32.1%、脱色温度80.8℃、脱色时间45 min、搅拌速度200 r/min,在此条件下最大脱色率可达45.31%。将模型得到的理论值与实测值进行对比,所得结果非常接近。因此,可应用响应面法优化生物柴油的氧化脱色工艺。但脱色剂用量较大,如何降低脱色剂的用量,有待进一步去探讨。

[1] 孙平,江清阳,袁银南.生物柴油对能源和环境影响分析[J].农业工程学报,2003,19(1):187-191.

[2] 王乐,刘尧刚,陈凤飞,等.生物柴油发展现状[J].能源化工,2007,26(4):1-4.

[3] 仇焕广,徐志刚.生物柴油发展现状、影响及展望[J].武汉工业学院学报, 2009,18(3):5-8.

[4] 韩德奇,袁旦,王尽涛,等.生物柴油的现状与发展前景[J].石油化工技术经济,2002,18(4):32-37.

[5] FARGIONE J,JASON H,TILMAN D,et al.Land clearing and the biofuel carbon debt [J].Science,2008,319(5):

1235-1238.

[6] 李雪梅,刘守庆,徐娟,等.三种脱色剂对酸催化生物柴油的脱色处理研究[J].云南化工,2013,40(1):1-3,16.

[7] KZYNAK G,ERSOZ M,KARA H. Investigation of the properties of oil at the bleaching unit of an oil refinery[J].Colloid Interf Sci,2004,280(1):131-138.

[8] DEMIRBAS A.Biodiesel from waste cooking oil via base catalytic and supereritical methanol transesterification[J].Energ Convers Manage,2009,50(4):923-927.

[9] 孙志芳,高荫榆,洪雪娥.植物油脱色研究进展[J].江西食品工业,2005(1):31-33.

[10] ZUHAIR S,DOWAIDAR A,KAMAL H.Dynamic modeling of biodiesel production from simulated waste cooking oil using immobilized lipase[J].Biochem Eng,2009,44(213):256-262.

[11] DIZGE N,AYDINER C,IMER D Y,et a1.Biodiesel production from sunflower,soybean,and waste cooking oils by transesterification using lipase immobilized onto a novel mieroporous polymer[J].Bioresour Technol,2009,100(6):1983-1991.

[12] 王丽,刘俊渤,胡耀辉,等.鹿油脱色工艺条件优化[J].吉林农业大学学报,2012,34(4):454-458.

[13] 齐玉堂.油料成分对油脂色泽的影响[J].中国油脂,2004,29(2):17-18.

[14] 王丽娟.油脂制备过程对油脂色泽的影响及应对措施[J].中国油脂,2004,29(5):29-30.

[15] 唐启义.DPS数据处理系统[M].3版.北京:科学出版社,2013:336-340.

Optimization of oxidation bleaching process of biodiesel by response surface methodology

GONG Jing

(Department of Chemistry and Chemical Engineering ,Minjiang University,Fuzhou 350108,China)

Bleaching is an important part in biodiesel refining.Using biodiesel prepared from waste animal and vegetable oils as bleaching object,the effects of type of bleaching agent,dosage of bleaching agent,bleaching temperature,bleaching time and stirring speed on the bleaching rate of biodiesel were studied by oxidation bleaching.With bleaching rate as index,based on single factor experiment,the bleaching process of biodiesel was optimized by center combination experimental design and response surface methodology.The results showed that the bleaching effect of benzoyl peroxide was the best and under the conditions of bleaching temperature 80.8℃,bleaching time 45 min,dosage of benzoyl peroxide 32.1% (based on the mass of biodiesel) and stirring speed 200 r/min,the bleaching rate of biodiesel reached 45.31%.

biodiesel; oxidation; bleaching; optimization

2016-05-25;

2016-11-07

福建省省属高校科研专项(JK2012036)

龚 旌(1964),男,教授,硕士,主要从事油脂化学与工艺等方面的研究工作(E-mail)1445855606@qq.com。

TQ645;TK63

A

1003-7969(2017)02-0046-04