民用飞机复合材料技术简述

苏大帅

摘 要:本文立足于我国民用飞机事业的兴起,着重阐述了与民用飞机设计制造息息相关的复合材料技术。现在复合材料在先进民机制造上用的越来越多,一架飞机是否先进很大程度上取决于复合材料的应用状况。鉴于复合材料的重要性,本文从复合材料的基本概念到先进的复合材料技术进行了详细的阐述,并提出了自己的希望和建议。

关键词: 复合材料,民用飞机,复合材料成型技术,LCM,AFP

一、引言

发展大型飞机已被列入我国中长期科技发展规划,中國商飞公司已经成立,中国大型飞机产业的春天已经来临,中国民用飞机繁荣发展的时期已经到来。中国商用的大型飞机不但要满足国内需求还要销往全世界,参与国际竞争,这就要求中国的大型飞机必须满足国际上的需求,满足国际标准。复合材料技术在大型飞机上的应用已经是未来飞机制造的趋势,是评判一架飞机是否先进的重要指标,也是客户是否决定购买的一个重要因素。我国自主研制的大飞机也离不开复合材料技术,也需不断提高复合材料的应用比例。复合材料在民用飞机上的应用,离不开复合材料技术的发展。

本文主要阐述民用飞机上应用的复合材料及复合材料技术,并对我国大飞机用复合材料技术发展提出希望和建议。

二、民用飞机用复合材料和复合材料技术

(1)民用飞机用复合材料

复合材料开发源于军用飞机结构减重、提高效率需求。复合材料即人造的、具有金属材料高强度、高模量性能特征的非金属材料。在大型飞机上应用的主要是结构复合材料,结构复合材料是由两大组分(增强材料和基体材料),三个结构单元(连续纤维、基体、界面)构成。增强材料一般是纤维增强材料,主要有碳纤维和玻璃纤维;基体材料主要是树脂基体,包括环氧树脂、双马来酰亚胺及热塑性树脂等。第一代复合材料1980年后大量使用,增强体为高强碳纤维T300、AS4等,增强体为脆性或改性热固性环氧如5280、3501-6等,多采用热压罐内固化;新一代复合材料增强材料为中模量高强碳纤维如T800H、T800S、IMS,基体材料为高温固化增韧树脂有3900-2、977-2、M21,自动化、整体化工艺得到应用。

(2)民用飞机复合材料技术

目前,民用飞机采用的复合材料技术主要有液态复合成型(LCM)和自动化铺层、拉挤(Pullrusion)和热塑性树脂成型/焊接技术等新型制造技术,这些新技術的发展和应用如虎添翼的促进了复合材料成本的降低和应用的扩大。

①液态复合成型(LCM)

液态复合成型(LCM)主要有树脂转移模塑(RTM)和树脂膜浸渗(RFI)两种制备技术。由于LCM 技术具有成本低、周期短、质量高、工作环境好和有利于结构整体化等优点, 使原来在减重方面就占优势的树脂基复合材料如虎添翼, 显著增强了与金属材料的竞争力。

RTM适于形状较为复杂的制件,并且可以根据载荷对纤维分布进行设计。F-35垂尾是首次采用RTM(树脂转移模塑)成型技术的全复合材料整体尾翼构件,其规格很大(长3.6m,重90kg),结构复杂,使垂尾的零件数从原来13个减至1个,紧固件取消了1000个,制造费用减少60%以上;F-22的进气口、前机身部分隔框、梁和驾驶舱地板加强件等400多个RTM构件。

采用RFI技术对于受力均匀的大型薄壁构件,如压力舱隔板,可以大幅度降低成本。波音787地板横梁、A380襟翼轨梁、A380压力隔框均采用了RFI技术制造。

②自动铺层

自动化铺层则分为ATL(自动铺带)和AFP(自动铺丝)两种制备技术。共同特点是使用航空级预浸料,数字化、自动化制造。自动铺丝技术主要用于机身等大曲率部件成型。

自动铺带技术主要用于机翼壁板等小曲率部件成型。自动铺带技术的另一种应用是制造翼梁,先整体铺放平板,然后采用热成型工艺形成翼梁后再固化,生产效率提高33倍[2]。自动铺带技术(ATL)也普遍应用在机翼、尾翼、中央翼蒙皮类等主承力复材构件上。例如美国海军A6轰炸机机翼,F-22战斗机机翼,波音777飞机机翼,水平和垂直安定面蒙皮都采用了这项技术。

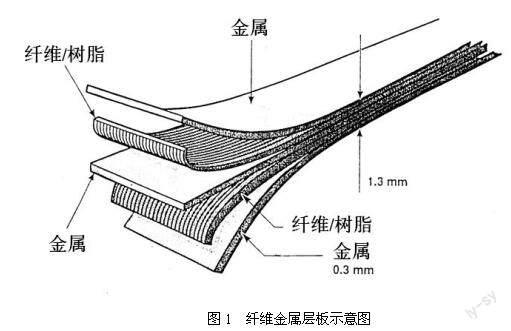

③层间混杂复合材料(纤维金属层板)

层间混杂复合材料,如图1,经历了如下发展:第一代ARALL (Aramid Aluminium Laminate, 即芳纶纤维铝合金层板)→第二代GLARE(玻璃纤维铝合金层板)→第三代CARE(碳纤维铝合金层板)→第四代TiGr(石墨纤维钛合金层板)。

ARALL ( 芳纶纤维铝合金层板) 存在芳纶纤维容易在疲劳过程发生断裂和成本较高的缺点,与ARALL相比,GLARE的密度较高和模量较低,但其成本显著降低,而且显著提高了疲劳性能、拉伸强度、压缩性能、冲击性能和阻尼性能[3]。CARE(碳纤维铝合金层板)很难彻底解决碳纤维与铝合金之间的接触腐蚀问题,因此迄今无商品化产品,而TiGr既无电化学腐蚀问题,又可进一步提高综合性能(特别是高温性能),因此就应运而生。

④先进拉挤技术(ADP)和热塑性树脂成型/焊接技术

拉挤成型工艺利用树脂的热粘流性和玻璃纤维的连续性、松弛压缩性特点成型,适用于成型制造各种不同定截面的管、杆、棒、角形、工字形、槽形、板材等型材。筋条、长桁和地板梁一类复合材料构件采用手工铺叠效率很低,但由于尺寸较小又不适于采用自动铺放技术,通用拉挤技术难以保障其质量。日本JAMCO公司研发了ADP技术,采用单向和织物预浸料间歇连续拉挤成型制造梁类构件。ADP采用航空级预浸料、精确控制工艺使孔隙率小于1%、纤维含量达到65%[1],优于标准热压罐制件性能。

三、结束语

复合材料技术在民用飞机上的应用越来越广泛,中国要自己设计制造自己的大飞机,也必须注重复合材料技术的发展和应用。我国的复合材料技术已经有一定的基础,随着我国大飞机事业的起飞,必将带动我国复合材料产业的发展和升级,所有的材料工作者及相关企业需抓住机遇,迎接挑战,提升复合材料技术水平,推动我国大飞机事业的腾飞。相信在不久的未来,我国复合材料技术必定有质的飞跃,达到甚至引领世界先进水平。

参 考 文 献

[1] High Performance Composite Magazines[J] .

[2] 李建龙. 大飞机复合材料结构制造技术[J].

[3] 曹春晓. 一代材料技术,一代大型飞机[J].航空学报,2008,29(3).