爆炸冲击波和破片联合作用下玻璃纤维夹芯复合结构毁伤特性实验研究

李典, 侯海量, 戴文喜, 朱锡, 李茂, 陈长海

(1.海军工程大学 舰船工程系, 湖北 武汉 430033; 2.中国舰船设计中心, 湖北 武汉 430064)

爆炸冲击波和破片联合作用下玻璃纤维夹芯复合结构毁伤特性实验研究

李典1, 侯海量1, 戴文喜2, 朱锡1, 李茂1, 陈长海1

(1.海军工程大学 舰船工程系, 湖北 武汉 430033; 2.中国舰船设计中心, 湖北 武汉 430064)

为研究爆炸冲击波和破片联合作用下复合夹芯结构的防护能力和毁伤机理,采用TNT和预制破片开展了冲击波和破片联合作用下玻璃纤维夹芯结构的联合毁伤实验。研究玻璃纤维复合夹芯结构的毁伤特性,将其防护能力与芳纶、高强聚乙烯复合夹芯结构进行了量化对比,并分析了冲击波和破片联合作用下复合夹芯结构前面板、芯层、后面板的破坏模式及相应破坏机理。结果表明:选用复合夹芯结构抗冲击波和破片联合毁伤时,同等防护能力所需E玻璃纤维芯层重量分别为芳纶芯层、高强聚乙烯芯层的1.37倍、2.50倍;前面板破坏模式主要由冲击波载荷、破片载荷、芯层约束3方面因素共同决定;破片载荷对芯层破坏模式起主要作用,后面板破坏模式与芯层碰撞、破片载荷两方面因素有关,其中冲击波载荷和芯层碰撞为面载荷,使前后面板产生整体弯曲变形,破片载荷为点载荷,使面板和芯层产生局部的穿甲破孔,芯层约束限制了前面板变形空间。

兵器科学与技术; 实验研究; 破坏模式; 防护能力; 复合夹芯结构

0 引言

诸多研究表明[10-11],冲击波和破片对防护结构的联合毁伤大于单一载荷对防护结构毁伤破坏程度之和。因此,采用复合防护结构抵御爆炸冲击波和高速破片的联合毁伤破坏作用,已成为舰船防护工程领域的共识,并开展了广泛研究。侯海量等[12]研究了陶瓷棉/高强聚乙烯、气凝胶毡/高强聚乙烯、陶瓷/芳纶、陶瓷/高强聚乙烯4种典型夹芯复合舱壁结构在冲击波和破片联合作用下的破坏效应,比较了单位重量下的防护效能,阐述了夹芯复合舱壁结构的破坏模式和防护机理。李典等[13]分析了芳纶复合夹芯结构的破坏模式,并将其与文献[12]中复合夹芯结构的防护能力进行了对比及排序。

玻璃纤维[14]作为第1代抗弹复合材料,虽力学性能低于芳纶、高强聚乙烯纤维,但其价格低廉、来源广泛、阻燃性能好,所以开展玻璃纤维夹芯结构联合毁伤效应研究仍具有重要意义。张成亮[15]虽已开展近距爆炸破片作用玻璃纤维夹芯结构实验研究,比较了爆炸冲击波单独作用和联合毁伤效应时结构不同的破坏模式,但其实验工况和目的与文献[12-13]不同,无法比较分析出玻璃纤维板与其他防护结构的防护能力。因此,本文将采用与文献[12-13]相同实验方法,进一步开展冲击波和破片联合作用下玻璃纤维复合夹芯结构的联合毁伤实验研究,指出了玻璃纤维复合夹芯结构的破坏模式,并将其防护能力与文献[12-13]中芳纶及高强聚乙烯复合夹芯结构进行了对比,总结了冲击波和破片联合作用下复合夹芯结构前面板、芯层、后面板的破坏模式,并揭示了其相应的破坏机理。

1 实验设计

玻璃纤维复合夹芯结构由前、后钢质面板和玻璃纤维芯层构成,前、后面板采用Q235钢,厚度分别为1 mm和2 mm,设计制作C玻璃纤维、E玻璃纤维两类层合板作为抗弹芯层,厚度、面密度分别为14 mm、29.8 kg/m2,22 mm、39.6 kg/m2,具体结构型式见图1和图2.

实验方法与文献[12-13]相同,采用特制夹具夹持,炸药底部与复合抗爆舱壁前面板表面中心距离仍保持334 mm不变,预制破片由2 mm厚Q235钢线切割加工而成,单颗尺寸为5×5 mm2,质量约0.35 g,采用3发200 g TNT药柱“品”字形布置,并在药柱底面粘贴200枚预制破片(见图3),计算装药比例距离r=0.396;另由文献[12]可知,在此爆距下冲击波先于破片作用于夹芯复合结构,夹芯复合舱壁结构受到的破片能E0=157.86 kJ,约为冲击波能的4.2倍;玻璃纤维层合板及Q235钢力学性能指标见表1和表2.

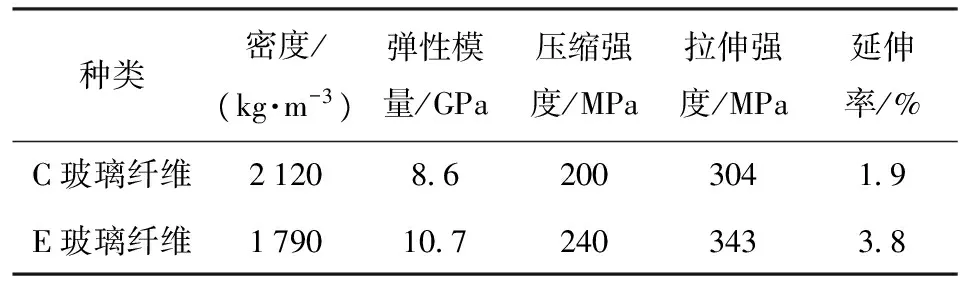

种类密度/(kg·m-3)弹性模量/GPa压缩强度/MPa拉伸强度/MPa延伸率/%C玻璃纤维21208620030419E玻璃纤维179010724034338

表2 Q235钢力学性能指标Tab.2 Mechanical parameters of Q235 steel

2 实验结果及分析

2.1 前面板破坏模式及机理分析

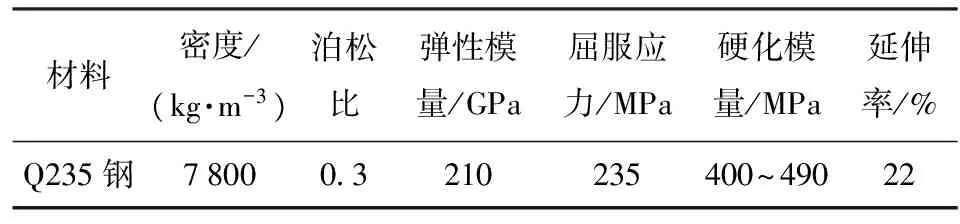

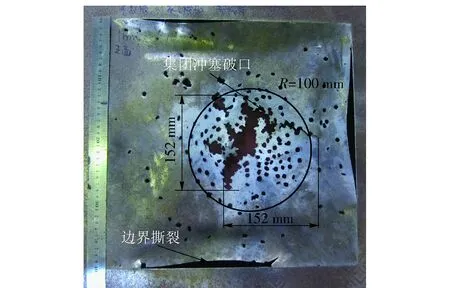

图4为C玻璃纤维复合夹芯结构前面板变形模式形貌。由图4所示,破片着靶点集中分布在半径R=100 mm的圆形区域内,占总着靶数的80%,称之为密集侵彻区。密集侵彻区内各穿甲破口间边界撕裂形成4片花瓣,并均伴有严重的反向翻转,形成尺寸约170 mm×180 mm的矩形大破口。密集侵彻区外散布单个或若干高速破片穿甲形成的侵彻弹孔或撞击凹坑。同时,前面板伴有轻微弯曲变形,固支边界形成明显的塑性绞线,此时前面板破坏模式为反向花瓣破口—弯曲变形破坏。

图4 C玻璃纤维复合夹芯结构前面板变形破坏形貌Fig.4 Front plate damage morphology of C-glassfiber composite sandwich structure

图5 E玻璃纤维复合夹芯结构前面板变形破坏形貌Fig.5 Front plate damage morphology of E-glassfiber composite sandwich structure

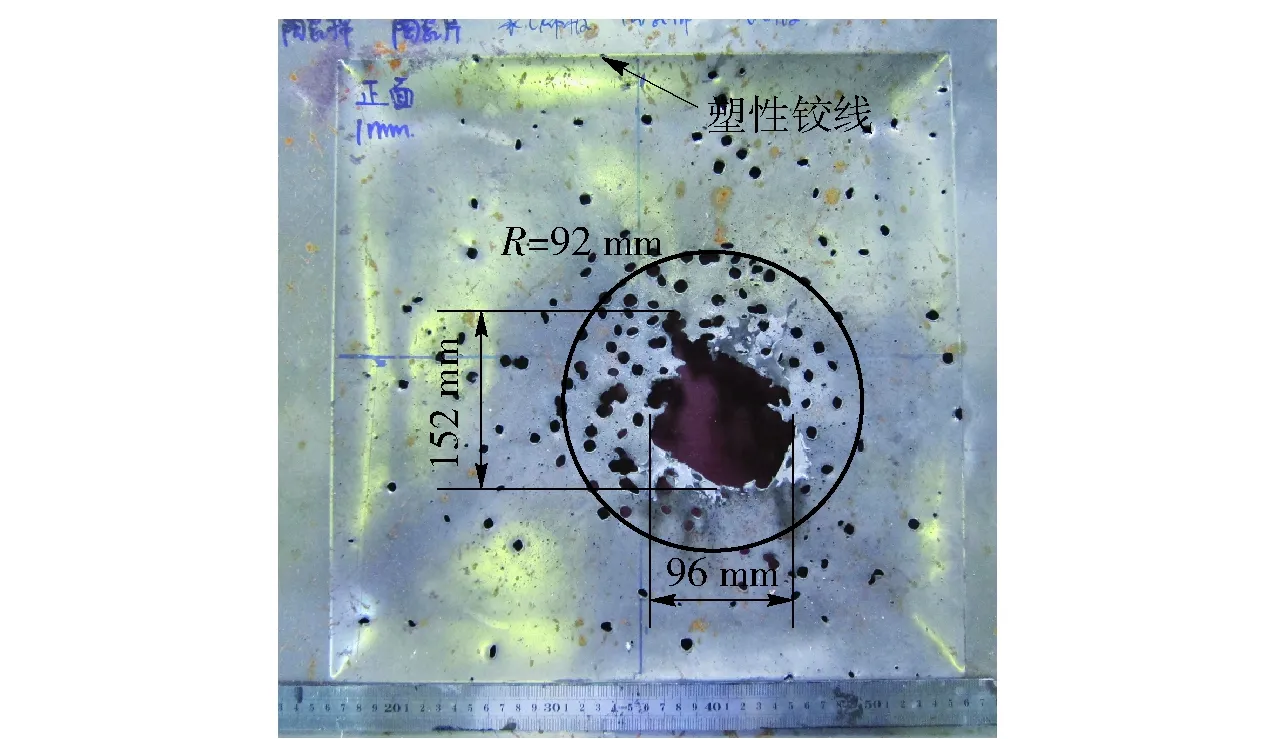

图5为E玻璃纤维复合夹芯结构前面板破坏模式形貌图。由图5所示,面板中心位置亦形成密集半径约R=100 mm的密集侵彻区,但与图4所示不同的是,各穿甲破口间并未产生明显反向花瓣翻转,各穿孔紧密但相对独立地分布。这是因为C玻璃纤维较E玻璃纤维延伸率更低、更脆些,破片侵彻C玻璃纤维层合板时,大量纤维束碎裂反向喷出撞击前面板,形成反向花瓣翻转。前面板在冲击波载荷作用下伴有轻微凹陷变形,固支边界存在塑性绞线,此时破坏模式为剪切冲塞- 弯曲变形破坏。

第一方面是确定药剂类型和投加量,通过试验选择适宜的药剂并确定其最佳投加量,在降低使用成本的同时,发挥其最大功效。

结合文献[12-13]实验结果分析认为,冲击波和破片联合作用下复合夹芯结构的前面板破坏模式主要与冲击波载荷、破片载荷、芯层约束3方面因素有关。对于冲击波载荷,冲击波强度较小时,前面板产生整体弯曲变形破坏,随着冲击波强度增大,前面板弯曲变形破坏进一步加剧,并将产生边界撕裂破坏。对于破片载荷,其主要使前面板产生穿甲冲塞破坏。当破片着靶密度较小时,前面板破坏模式为剪切冲塞破坏。当着靶密度较大时,前面板穿孔连通贯穿并伴随撕裂,破坏模式变为集团冲塞破口破坏。另外,若抗弹芯层为脆性材料如C玻璃纤维、陶瓷及混凝土时,其被侵彻时反向喷出的纤维束、陶瓷及混凝土碎片等飞溅物将撞击撕裂形成的花瓣使其反向翻转,形成反向花瓣破口破坏模式(见图6)。对于芯层约束,其主要指前面板与芯层间距(以下简称芯层前间距)较小时,前面板变形至与芯层碰撞后一方面限制了前面板的变形空间,同时迅速将自身动能传递给芯层,阻碍了前面板产生弯曲大变形趋势。当前面板与抗弹芯层间距较大时,芯层不再影响前面板变形破坏,此时可认为复合夹芯结构前面板的破坏模式与单一面板破坏模式相同,其破坏模式仅由冲击波载荷和破片载荷共同决定。

图6 文献[12]中陶瓷/聚乙烯复合夹芯 结构前面板破坏模式Fig.6 Front plate damage morphology of ceramic/polyethylene composite sandwich structure(Ref.[12])

综上可知,当冲击波强度和破片着靶密度均较小时,前面板破坏模式为剪切冲塞- 弯曲变形破坏(见图5);当冲击波强度较大、破片着靶密度较小时,前面板破坏模式为剪切冲塞- 弯曲变形- 边界撕裂破坏;当冲击波强度较小、破片着靶密度较大时,前面板破坏模式为集团冲塞破口或反向花瓣破口- 弯曲变形破坏(见图4和图7);当冲击波强度和破片着靶密度均较大时,前面板破坏模式为集团冲塞破口或反向花瓣破口- 弯曲变形- 边界撕裂破坏(见图8);芯层前间距的大小使前面板在以上破坏模式基础上改变了其弯曲变形或边界撕裂程度,如在一定范围内随着芯层前间距的增大,前面板整体弯曲变形进一步加大,并且更容易产生边界撕裂破坏。

图7 文献[13]中芳纶复合夹芯结构前面板破坏形貌Fig.7 Front plate damage morphology of aramid fiber composite sandwich structure(Ref.[13])

图8 文献[12]中陶瓷棉/高强聚乙烯复合 夹芯结构前面板破坏形貌Fig.8 Front plate damage morphology of ceramic wool/polyethylene composite sandwich structure(Ref.[12])

2.2 芯层破坏模式及机理分析

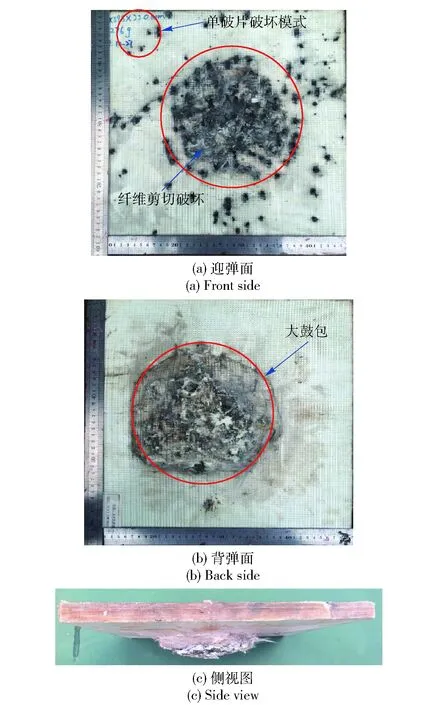

图9所示为C玻璃纤维层合板破坏形貌。由图9可知,迎弹面存在大量穿甲破口,并形成与前面板类似的密集侵彻区。密集侵彻区内,迎弹面大量纤维束被弹丸侵彻剪断反向喷出形成大破口,破口最大尺寸为170 mm,弹孔和破口边沿存在大量断裂外翻的纤维,迎弹面破坏模式为纤维剪切破坏。背弹面的破坏模式为纤维剪切、拉伸混合破坏,密集侵彻区内大量纤维束被多破片一齐侵彻剪拉破坏而喷出,部分基体碎裂泛白,出现纤维拔脱现象。同时,边界出现小幅的脱胶分层,但未有整体弯曲变形。

图9 C玻璃纤维层合板破坏形貌Fig.9 Damage morphology of C-glassfiber laminates

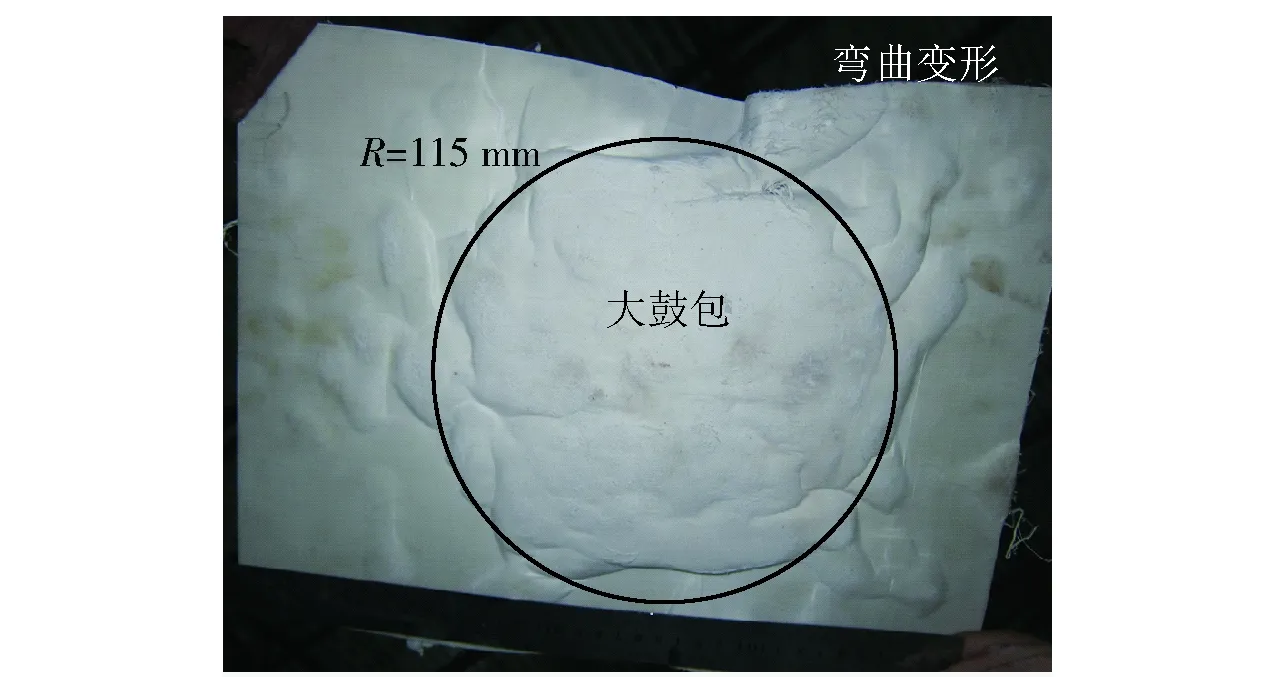

图10为E玻璃纤维层合板破坏形貌。由图10可知,由于爆炸高温气体和密集高速破片穿甲过程中产生的高温,前面板迎爆面穿甲破口处存在“灼烧”熔融破坏,纤维呈剪切断裂破坏;密集作用区域内存在大量的侵彻弹痕及弹孔。背弹面成大面积凸包(直径在200 mm以上),但未有整体弯曲变形。

图10 E玻璃纤维层合板破坏形貌Fig.10 Damage morphology of E-glassfiber laminates

综上所述,前面板通过弯曲变形、边界撕裂等方式吸收了全部的冲击波能,可认为冲击波载荷已被前面板所抵御。因而,芯层破坏模式由前面板碰撞、破片侵彻、后面板约束3方面因素共同决定的,其中破片载荷起主要作用。对于前面板碰撞,其传递给芯层一部分冲击动能,使其产生一定的弯曲变形。对于破片载荷,当着靶密度较小时,破片分布较为分散,此时芯层破坏模式同单破片侵彻下破坏模式,与弹丸冲击特性(如质量、形状及初速),芯层材料属性、几何尺寸等多方面因素有关,常见的破坏模式有剪切、拉伸、分层、鼓包等。当着靶密度较大时,破片着靶点分布较为集中,各着靶点处形成的压缩波和剪切波在传播过程中相互叠加,使该集中侵彻区应力值大大增大,较其他区转化吸收了更多的破片冲击动能,随后转化为芯层变形能过程中使其产生大鼓包、整体弯曲变形破坏,芯层破坏模式可认为单破片破坏模式- 大鼓包变形破坏(见图10)或单破片破坏模式- 大鼓包- 弯曲变形破坏(见图11)。以上所述芯层不仅指单一复合板,也包含陶瓷/复合板这种组合抗弹芯层,只不过由于陶瓷的存在大大增加了破片侵彻作用面积,因而组合抗弹芯层的破坏模式较单- 复合板的局部大鼓包变形减小,而整体的弯曲变形将更加明显(见图12)。对于后面板约束,其对芯层破坏模式影响作用与芯层间距对前面板破坏模式相同,当抗弹芯层与后面板间距较小时,芯层的鼓包、弯曲变形至与后面板碰撞后可迅速将一部分芯层动能传递给后面板,限制了芯层的变形空间。当抗弹芯层与后面板间距较大时,后面板不再影响芯层的变形破坏。

图11 文献[13]中芳纶复合夹芯结构芯层破坏模式Fig.11 Damage morphology of aramid fiber laminates(Ref.[13])

图12 文献[12]中陶瓷/聚乙烯复合 夹芯结构芯层破坏模式Fig.12 Core layer damage morphology of ceramic/polyethylene composite sandwich structure(Ref.[12])

2.3 后面板破坏模式及机理分析

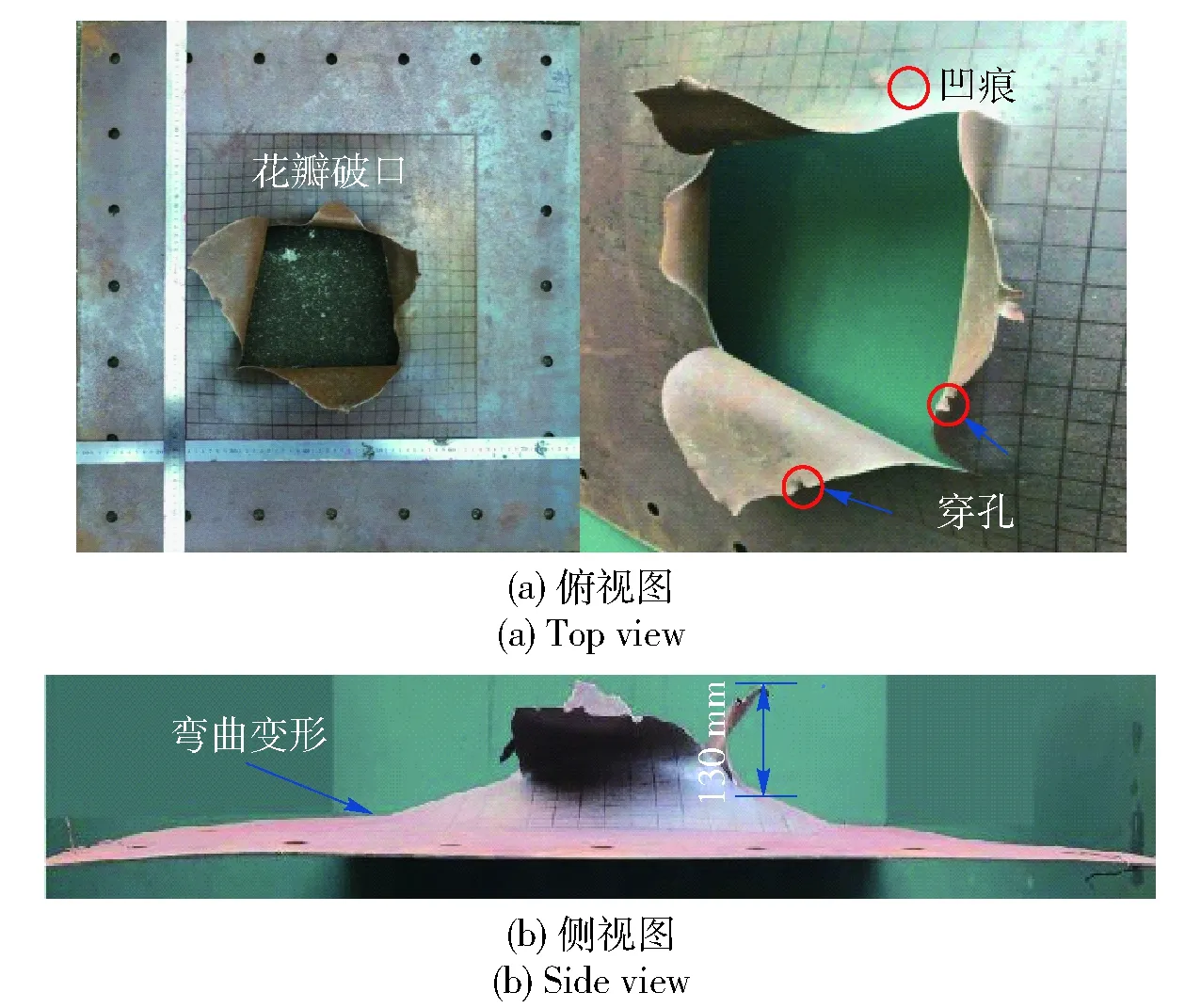

图13为C玻璃纤维复合夹芯结构后面板破坏形貌。后面板在抗弹层的碰撞挤压产生弯曲大变形过程中沿穿甲破孔撕裂成裂纹,并最终形成花瓣形大破口。裂瓣边沿可见2个弹孔和2个凹陷弹痕,花瓣数为4,裂瓣有不同的尺寸和翻转程度,翻转角均大于90°,最大外翻高度达13.0 cm,裂瓣根部最大尺寸为21.0 cm,固支边界存在明显塑性铰线。

图13 C玻璃纤维复合夹芯结构后面板变形破坏形貌Fig.13 Rear plate damage morphology of C-glassfiber composite sandwich structure

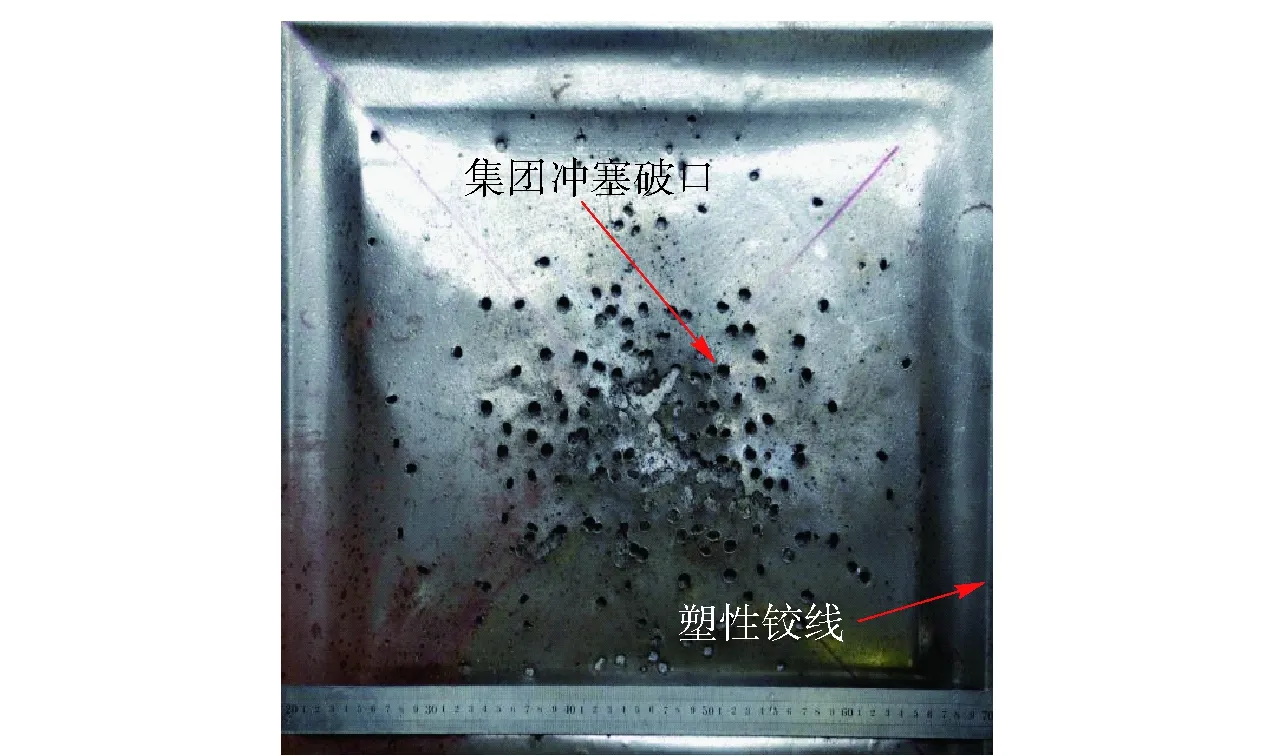

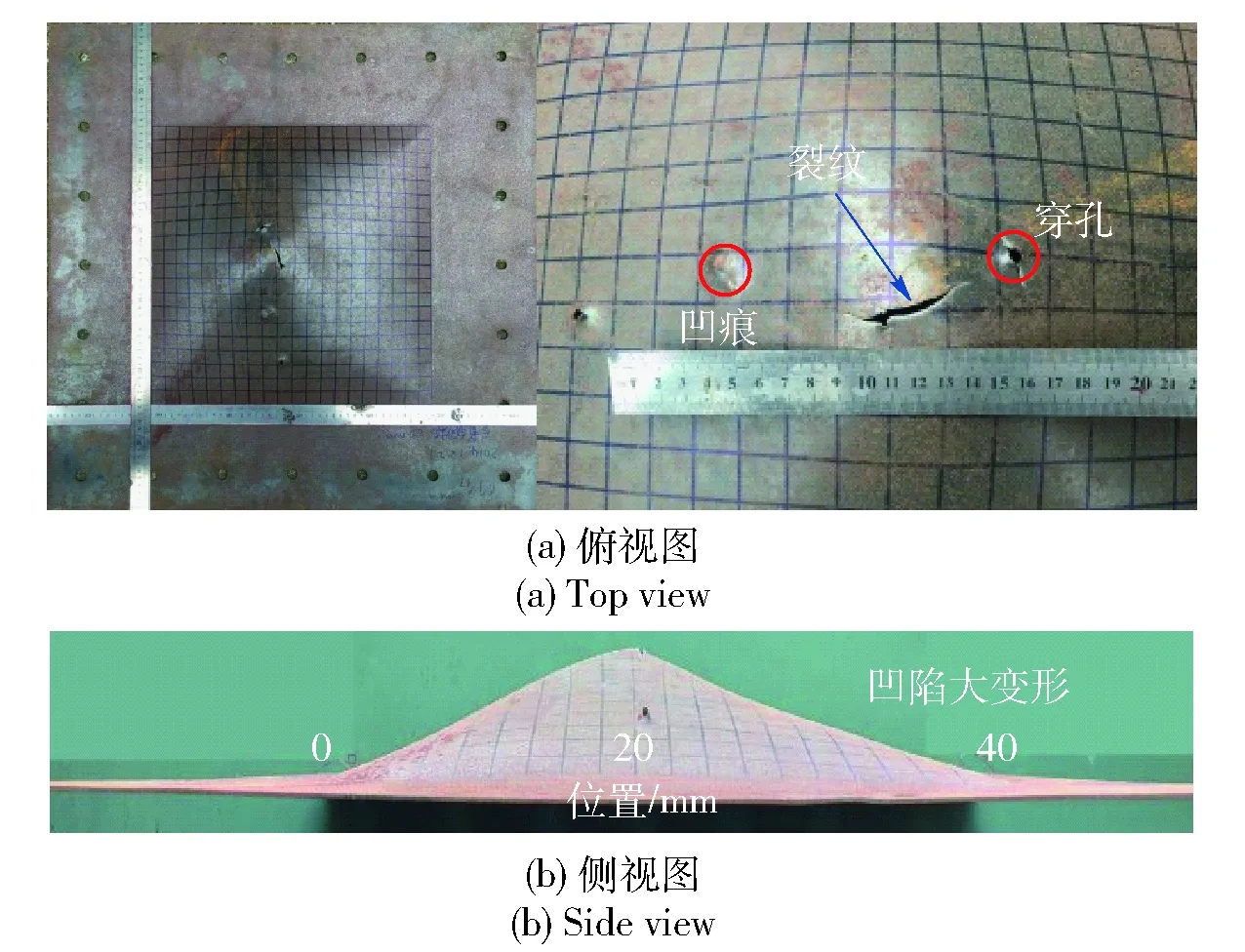

图14为E玻璃纤维复合夹芯结构后面板破坏形貌。由图14可知,后面板产生大挠度凹陷变形,共有5枚破片穿透抗弹芯层继续侵彻后面板形成3个破片穿孔和2个弹坑。后面板中部沿穿甲破孔撕裂产生了1条长约5 cm的裂纹,固支边界存在明显塑性铰线。

图14 E玻璃纤维复合夹芯结构后面板破坏形貌Fig.14 Rear plate damage morphology of E-glassfiber composite sandwich structure

总的来说,后面板破坏模式与芯层碰撞、破片载荷两方面因素有关,其中芯层碰撞是后面板产生弯曲变形、边界撕裂主要因素,破片载荷使后面板产生穿甲破孔。当芯层碰撞能较小时,若抗弹芯层全部防住破片,后面板破坏模式为整体弯曲变形破坏(见图15);若少数破片穿透后面板,后面板破坏模式为局部穿孔- 整体弯曲变形破坏(见图14);若较多破片穿透后面板,后面板在被芯层碰撞挤压大变形过程中同时沿穿孔撕裂成裂纹,其破坏模式为撕裂大破口破坏(见图13)。当芯层碰撞能较大时,后面板在以上破坏模式基础上将产生边界撕裂破坏,并且后面板更容易沿穿甲破孔撕裂,形成撕裂大破口。

图15 文献[12]中陶瓷/聚乙烯复合夹芯 结构后面板破坏模式Fig.15 Rear plate damage morphology of ceramic/polyethylene composite sandwich structure(Ref.[12])

2.4 防护能力及对比分析

图16为穿透C玻璃纤维复合夹芯结构各层的破片数量分布。由图16可知:210个初始预制破片在炸药驱动后,约有184枚破片着靶前面板,其中有181枚破片穿透前面板,并继续侵彻后续防护结构(占着靶破片总数的98.4%),最终,共有34枚破片穿透后面板。即该C玻璃纤维复合夹芯防护结构共计防住了150枚破片,占着靶破片总数的81.5%.

图16 穿透C玻璃纤维复合夹芯结构 各层的破片数量分布Fig.16 Quantitative distribution of fragments to penetrate each layers of C-glassfiber composite sandwich structure

图17为穿透E玻璃纤维复合夹芯结构各层的破片数量分布。由图17可知:210个初始预制破片在炸药驱动后,约有185枚破片着靶前面板,其中有183枚破片穿透前面板(占着靶破片总数的98.9%),并继续侵彻后续防护结构,最终,在背板上形成3个破片穿孔和2个弹坑。则当总面密度为47.4 kg/m2(前面板+E玻璃纤维板)时,共计防住了180枚破片(占着靶破片总数的97.3%);该E玻璃纤维复合夹芯防护结构共计防住了182枚破片,占着靶破片总数的98.4%。其中,E玻璃纤维板在抗破片侵彻过程中发挥了主要作用。

图17 穿透E玻璃纤维复合夹芯结构 各层的破片数量分布Fig.17 Quantitative distribution of fragments to penetrate each layer of E-glassfiber composite sandwich structure

另外,结合文献[12-13]可知,玻璃纤维夹芯、芳纶纤维夹芯及气凝胶毡/高强聚乙烯3种复合夹芯防护结构的实验工况相同,其均抵御相同的近距爆炸破片联合毁伤载荷,并且3种夹芯复合结构实验结果近似相同,均产生2至3枚破片穿透、后面板挠度近似相同的弯曲大变形(见图18)。因而可认为玻璃纤维、芳纶、高强聚乙烯3种抗弹芯层具有相同的防护能力,其面密度分别为39.60 kg/m2、29.01 kg/m2、16.00 kg/m2. 进而可知,冲击波与破片联合作用下,同等防护能力时所需E玻璃纤维芯层重量分别为芳纶芯层、高强聚乙烯芯层的1.37倍、2.50倍,即采用高强聚乙烯芯层较玻璃纤维芯层、芳纶芯层分别减重59.6%、44.8%.

图18 3种复合夹芯结构后面板中线处变形挠度Fig.18 Deflections of rear plates in three composite sandwich structures

3 结论

本文采用预制破片装药近炸实验,研究了冲击波和破片联合作用下玻璃纤维复合夹芯结构毁伤特性和防护能力,总结了冲击波和破片联合作用下复合舱壁结构前面板、芯层、后面板的破坏模式,并揭示了其相应的破坏机理,得到结论如下:

1)前面板破坏模式主要与冲击波载荷、破片载荷、芯层约束3方面因素有关。对于冲击波载荷,主要是使前面板产生整体弯曲变形破坏、边界撕裂破坏。对于破片载荷,其主要使前面板产生穿甲冲塞破坏。破片着靶密度较小时,前面板破坏模式为剪切冲塞破坏;着靶密度较大时,破坏模式变为集团冲塞破口。对于芯层约束,则限制了前面板的变形空间,阻碍了前面板弯曲大变形。

2)冲击波强度和破片着靶密度均较小时,前面板破坏模式为剪切冲塞- 弯曲变形破坏;冲击波强度较大、破片着靶密度较小时,前面板破坏模式为剪切冲塞- 弯曲变形- 边界撕裂破坏;当冲击波强度较小、破片着靶密度较大时,前面板破坏模式为集团冲塞破口或反向花瓣破口- 弯曲变形破坏;冲击波强度和破片着靶密度均较大时,前面板破坏模式为集团冲塞破口或反向花瓣破口- 弯曲变形- 边界撕裂破坏。

3)芯层破坏模式中破片载荷起主要作用。着靶密度较小时,芯层破坏模式同单破片侵彻下破坏模式;着靶密度较大时,芯层破坏模式可认为单破片破坏模式- 大鼓包变形破坏或单破片破坏模式- 大鼓包- 弯曲变形破坏。

4)后面板破坏模式与芯层碰撞、破片载荷两方面因素有关。其中芯层碰撞是后面板产生弯曲变形、边界撕裂主要因素,破片载荷使后面板产生穿甲破孔。当芯层碰撞能较小时,若抗弹芯层全部防住破片,后面板破坏模式为整体弯曲变形破坏;若少数破片穿透后面板,后面板破坏模式为局部穿孔- 整体弯曲变形破坏;若较多破片穿透后面板,其破坏模式为撕裂大破口破坏。当芯层碰撞能较大时,后面板在以上破坏模式基础上产生了边界撕裂破坏,并且后面板更容易沿穿甲破孔撕裂,形成撕裂大破口破坏。

5)选用复合夹芯结构抗冲击波和破片联合毁伤时,同等防护能力所需E玻璃纤维芯层重量分别为芳纶芯层、高强聚乙烯芯层的1.37倍、2.50倍,即采用高强聚乙烯芯层较玻璃纤维芯层、芳纶芯层分别减重59.6%、44.8%.

References)

[1] 史作飞. 模拟弹与水面舰船防护甲板的对抗研究[D]. 南京:南京理工大学, 2013. SHI Zuo-fei. Reasearch on simulated missile against the ship deck[D]. Nanjing:Nanjing University of Science and Technology, 2013.(in Chinese)

[3] Zhang P, Cheng Y S, Liu J, et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures, 2015, 40:225-246.

[4] 任鹏, 张伟, 刘建华, 等. 水下冲击波作用的铝合金蜂窝夹层板动力学响应研究[J]. 振动与冲击, 2016, 35(2):7-12. REN Peng, ZHANG Wei, LIU Jian-hua, et al. Dynamic analysis of aluminium alloy honeycomb core sandwich panels subjected to underwater shock loading[J]. Journal of Vibration and Shock, 2016, 35(2):7-12. (in Chinese)

[5] Wadley H N G, Dharmasena K, Chen Y. Compressive response of multilayered pyramidal lattices during underwater shocking loadings[J]. International Journal of Impact Engineering, 2008, 35(9):1102-1114.

[6] 侯海量, 朱锡, 阚于龙. 轻型陶瓷复合装甲结构抗弹性能研究进展[J]. 兵工学报, 2008, 29(2):208-216. HOU Hai-liang, ZHU Xi, KAN Yu-long.The advance of ballistic performance of light ceramic composite armour under the impact of projectile[J]. Acta Armamentarii, 2008, 29(2):208-216.(in Chinese)

[7] 王晓强, 朱锡, 梅志远. 纤维增强复合材料抗侵彻研究综述[J]. 玻璃钢/复合材料, 2008(5):47-56. WANG Xiao-qiang, ZHU Xi, MEI Zhi-yuan. Curing reaction kinetics of cyanate ester/epoxy matrices[J]. Fiber Reinforced Plastic/Composites, 2008(5):47-56.(in Chinese)

[8] 徐豫新, 王树山, 严文康, 等. 纤维增强复合材料三明治板的破片穿甲实验[J]. 复合材料学报, 2012, 29(3):72-78. XU Yu-xin, WANG Shu-shan, YAN Wen-kang, et al. Armor-piercing experiment on fragment against sandwich plate with fiber reinforced composite cores[J]. Acta Materiae Composite Sinica, 2012, 29(3):72-78. (in Chinese)

[9] 陈长海, 朱锡, 侯海量, 等.结构形式对舰船舷侧复合装甲结构抗穿甲性能的影响研究[J]. 振动与冲击, 2013, 32(14):58-63. CHEN Chang-hai, ZHU Xi, HOU Hai-liang, et al. Influence of structural configuration on perforation-resistance of a warship topside composite armor system[J]. Journal of Vibration and Shock, 2013, 32(14):58-63. (in Chinese)

[10] 李茂, 朱锡, 侯海量, 等. 冲击波和高速破片对固支方板的联合作用数值模拟研究[J]. 中国舰船研究, 2015, 10(6):60-67. LI Mao, ZHU Xi, HOU Hai-liang, et al. Numerical simulation of steel plate subjected to the impact of impact wave and fragments[J]. Chinese Journal of Ship Research, 2015, 10(6):60-67.(in Chinese)

[11] Ulrika N, Gylltoft K. Numerical studies of the combined effects of blast and fragment loading[J]. International Journal of Impact Engineering, 2009, 36(8):995-1005.

[12] 侯海量, 张成亮, 李茂, 等. 冲击波和高速破片联合作用下夹芯复合舱壁结构毁伤特性实验研究[J]. 爆炸与冲击, 2015, 35(1):116-123. HOU Hai-liang, ZHANG Cheng-liang, LI Mao, et al. Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J]. Explosion and Shock Waves, 2015, 35(1):116-123.(in Chinese)

[13] 李典, 朱锡, 侯海量, 等. 近距爆炸破片作用下芳纶纤维夹芯复合舱壁结构毁伤特性实验研究[J]. 兵工学报, 2016, 37(8):1436-1442. LI Dian, ZHU Xi, HOU Hai-liang, et al. Experimental investigation on damage of aramid fiber sandwich bulkhead under near explosion and fragment loadings[J]. Acta Armamentarii, 2016, 37(8):1436-1442.(in Chinese)

[14] 王晓强, 虢忠仁, 宫平, 等. 抗弹复合材料在舰船防护上的应用研究[J]. 工程塑料应用, 2014, 42(11):143-146. WANG Xiao-qiang, GUO Zhong-ren, GONG Ping, et al. Application research of bulletproof composites in warship protection[J]. Engineering Plastics Application, 2014, 42(11):143-146. (in Chinese)

[15] 张成亮, 朱锡, 侯海量, 等. 爆炸冲击波与高速破片对夹层结构的联合毁伤效应试验研究[J]. 振动与冲击, 2014, 33(15):184-188. ZHANG Cheng-liang, ZHU Xi, HOU Hai-liang, et al. Tests for combined damage effect of blast waves and high fragments on composite sandwich plates[J]. Journal of Vibration and Shock, 2014, 33(15):184-188. (in Chinese)

Experimental Investigation on Damage of Glassfiber SandwichStructure under Explosion and Fragment Loadings

LI Dian1, HOU Hai-liang1, DAI Wen-xi2, ZHU Xi1, LI Mao1, CHEN Chang-hai1

(1.Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,Hubei,China;2.China Ship Development and Design Center, Wuhan 430064, Hubei, China)

In order to explore the protection ability and damage mechanism of glassfiber sandwich bulkhead under explosion and fragment loadings,the deformation and failure tests of glassfiber sandwich structure were performed using cast TNT and prefabricated fragments. The damage characteristics of glassfiber composite sandwich structure,of which protection ability is quantitatively compared with those of aramid and high-strength polyethylene composite sandwich structures,are studied,and the failure mode of each layer composite sandwich structure and its corresponding failure mechanism are analyzed. The results show that E-glass core is required to be 1.37 times and 2.50 times heavier than aramid core and high-strength polyethylene core,respectively,when sandwich structure is applied to resist explosion and fragment loadings. The failure mode of front panel is co-determined by three factors,including shock wave,fragment load,and core constraint. Fragment load plays a major role on core failure mode,the failure mode of rear panel is related to core impact and fragment load. The shock wave and core impact are surface loads,which lead to the bending deformation of front and rear panels,the fragment load is point load,which leads to the local piercing holes on panel and core,and the core constraint limits the deformation space of the front panel.

ordnance science and technology; experimental investigation; failure mode; protection ability; composite sandwich structure

2016-07-04

国家自然科学基金项目(51679246、51409253、51479204)

李典(1990—), 男, 博士研究生。 E-mail: lidian916@163.com

侯海量(1977—), 男, 副教授, 硕士生导师。 E-mail: hou9611104@163.com

O383+.1; O385

A

1000-1093(2017)05-0877-09

10.3969/j.issn.1000-1093.2017.05.006