灯泡贯流式水轮发电机组受油器故障研究以及处理

李昆仑

摘 要:受油器是灯泡贯流式水轮发电机组不可或缺的部件之一,并且在整个机组的运行过程中发生故障的几率比较高。加强对其故障的研究,提高故障处理效率,对于保证灯泡贯流式水轮发电机组正常运行提供重要保障。本文将电站机组运行中受油器发生的故障作为实例,对其故障原因与处理方式进行分析。

关键词:灯泡贯流式水轮发电机组 受油器 故障研究 处理

受油器能够进行压力油的传输与分配,当机组使用一段时间后,受油器不可避免会出现浮动异常、漏油量超出正常范围、浮动瓦烧毁等现象,有的故障甚至会多次出现,阻碍了机组的正常运行。找出故障原因进行针对性处理能够为机组运行提供可靠保障。

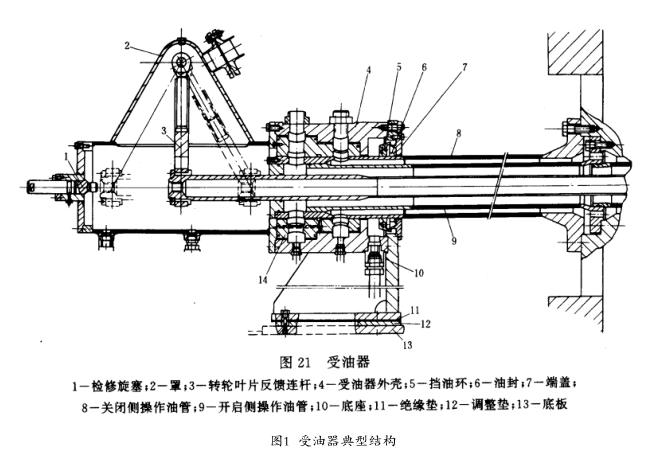

1.受油器基本结构

作为灯泡贯流式水轮发电机组的主要部件之一,受油器位于发电机的轴端,使用浮动瓦结构,能够有效避免油管被过度磨损。调速器中的压力油流经受油器从操作油管流向转轮接力器,为转轮叶片的转动提供动力;轮毂油箱中的润滑油通过受油器提供给转轮的轮毂体。受油器中配置有对漏油进行回收与排放的装置,并将漏油从管道引到漏油箱中。为了防止出现轴电流与漏电现象,在受油器与发电机的连接位置处安装有绝缘材料。受油器的结构示意图图1。

2.灯泡贯流式水轮发电机组受油器故障研究以及处理

2.1故障一

2.1.1故障现象

某电站机组安装完成后对机组进行空载试运行,当机组在空载状态运转了三个小时后听到受油器外部的操作油管发出不正常声响,同时用手触摸时发现受油器后部发烫,发现问题后运行人员立即按停机程序将机组关闭。

2.1.2分析故障

进行检查发现受油器的后油箱上存在明显划痕。然后对外操作油管与受油器的后油箱之间的距离进行测量,结果为0.5毫米。

2.1.3原因分析

由于本电站机组取消了内操作油管,仅有中和外操作油管,推测原因可能为:1、外操作油管摇摆的幅度过大,与后油箱发生接触;2、挡油环与后油箱发生接触。

2.1.4处理过程及结果

为了保证机组尽快完成试运行工作,经各方商量暂时采取临时措施,将一块厚度为2毫米的石棉垫放置在后油箱的下端至中部,将集油箱上部与外管之间的距离增加到1毫米。与此同时,使用角磨机对挡油环端面进行打磨,减少1.5毫米,立面减少1毫米,使其与后油箱之间的间隙增加。

处理完成后启动机组,发现仍然伴有不正常声音,并且有较大面积漏油,再次停机进行检查。将受油器拆下,仔细检查发现存在的问题包括:受油器中后油箱和外管之间仍然存在碰触;导向瓦瓦面磨损严重;回复轴、导向瓦被磨损,说明回复轴向下摆动;瓦盖和上游的浮动瓦之间不存在间隙,导致瓦盖没有活动的空间,不能发挥应有的浮动作用,因此与操作油管之间的摩擦比较严重。

具体处理方式为:将后油箱从受油器中取出进行处理。将其与外管进行触碰的圆形车去1毫米,使得后油箱与外管之间的距离至少增加到1.5毫米;取出1#机组的受油器中的导向瓦,安装备用导向瓦;由于没有备用的回复轴,因此使用抛光机对其进行抛光,增加其与导向瓦之间的距离到0.3毫米。然后将一块厚度为0.1毫米的铜垫放置在回复轴与油管连接位置,使回复轴左右摆动的幅度减小;将浮动瓦的侧面继续削减0.1毫米,保证浮动瓦有足够的活动空间,发挥其浮动作用。

将改造后的后油箱装回受油器,对浮动瓦间隙进行测量,保证其在0.07毫米至0.09毫米之间,按照设计规范进行。安装完成后进行机组启动,不正常声响消失,漏油正常。

2.2故障二

2.2.1故障现象

某电站机组运行三个小时后,各部分的瓦温处于正常状态。调整调速器到自动状态,15分钟后发现轮毂油箱呼吸器中出现数量较大的透平油,压力油罐中的油位快速下降,受油器温度变高,机组停机。工作人员反复进行浆叶的操作,得知在其关闭时,压力油从轮毂油箱中冒出。

2.2.2分析故障

初步分析得知:有油从轮毂油箱中冒出,表明轮毂供油管中存在一定量的压力油;受油器温度升高,并且位置发生改变,怀疑浮动瓦烧毁。

深入检查:将受油器从机组中拆除,打开其外壳,发现其中的操作油管盖中存在的抗磨铜套掉落。针对受油器在停机中温度升高的现象,将其解体,观察到轴承二与三存在烧毁想象。操作油管和轴承接触的地方发生一定程度磨损。

2.2.3分析溢油与烧瓦原因

引起溢油的直接原因为操作管中抗磨铜套掉落,导致转轮接力器关腔连通轮毂供油腔,在进行浆叶的操作时,接力器关腔中的压力油会进入供油腔中,然后在反压的作用下进入轮毂油箱之中。压力太大导致这些油不能及时从溢油管中回到回油箱中,只能从油箱呼吸器中排放。

浮动瓦烧毁的原因包括:两个腔体进行连通后,受油器受到压力油产生的推力,发生位置的移动,导致轴承不能在受油器中进行浮动,轴承与操作油管发生接触,造成摩擦,最终烧毁。

2.2.4处理过程及效果

此次故障导致浮动瓦烧毁,并且操作油管端盖的抗磨环已经损毁,多方面的协商最终决定:将浮动瓦与抗磨环进行更换;对操作油管表面出现的磨损痕迹再次进行检查,对其中的高点与刮痕进行打磨处理;将受油器重新进行安装,然后使用桨叶动作进行运行试验,对渗油情况进行观察,看渗油量是否在正常范围之中。经过这一系列措施,受油器已经恢复工作,机组能够正常运行。

2.3故障三

2.3.1故障现象

某电站机组在调试初期经常发生多次浮动瓦烧瓦事故,甚至出现反馈杆自焊接处撕裂等现象,导致机组不能正常工作。

2.3.2分析故障

受油器结构包括三道浮动瓦,分别对内外操作油管与反馈杆形成支撑作用。安装要求为操作油管安装完毕后毕盘车检查摆度要小于0.2毫米,经查阅现场安裝纪录后发现操作油管的摆度值符合要求。拆卸受油器后对操作油管进行盘车检查,发现最大摆度为0.18毫米、0.17毫米与0.11毫米,比标准规定值小。

2.3.3原因分析

主轴动平衡不稳定导致摆度过大,引起内外操作油管与浮动瓦同轴度偏差太大;转子自重作用导致主轴出现挠度。

2.3.4处理过程及效果

彻底改造受油器体支撑,加装环形轴向多臂支撑,抵消轴向受力引起的偏转现象。然后调整浮动瓦间隙,拧紧螺栓固定多臂支撑并且进行铰削配装定位销,以便以后进行拆装检修。经过改造与装配进行百分表的架设与原始数值的读取。经过一段时间的运行,发现该种方案能够消除受油器受轴向作用力发生偏转引起烧瓦的问题,并且能够提升浆叶操作的方便性。

3.结语

受油器是否能够正常工作对于灯泡贯流式水轮发电机组具有重要的影响。为了保证降低其故障发生率,需要保证在设计过程中按照有关规范与实际情况进行,在制作中使用合格的原材料与科学的生产工序。在进行受油器安装中,对操作油管摆动的幅度、浮动瓦和操作油管颈的配合尺寸进行严格控制,保证其中每项数据与设计要求、相关规范相符,为机组正常运行提供保障。

参考文献:

[1]陈德忠.贯流式水轮机受油器外操作油管爆裂故障分析与处理[J].广西电力, 2015,38(6):85-87.

[2]潘军伟,姜明忠,张占武,等.桃源电站灯泡贯流式机组受油器故障分析及处理[J].水利水电施工,2016(4):72-73.

[3]吴庆华.峡江水电站灯泡贯流式水轮发电机组受油器安装[J].江西水利科技, 2016,42(2):125-131.