基于纤维长度根数分布的精梳加工模拟及棉网质量预测

贾国欣, 任家智, 冯清国

(1. 河南工程学院 纺织新产品开发河南省工程实验室, 河南 郑州 450007; 2. 河南省纺织服装协同创新中心, 河南 郑州 450007; 3. 中原工学院 纺织学院, 河南 郑州 450007)

基于纤维长度根数分布的精梳加工模拟及棉网质量预测

贾国欣1,2, 任家智2,3, 冯清国2,3

(1. 河南工程学院 纺织新产品开发河南省工程实验室, 河南 郑州 450007; 2. 河南省纺织服装协同创新中心, 河南 郑州 450007; 3. 中原工学院 纺织学院, 河南 郑州 450007)

为实现精梳质量的预测及精梳工艺的智能设计,采用Monte Carlo随机模拟的方法,对给定纤维长度分布(根数)的棉卷进行精梳加工计算机模拟,得到工作周期内不同阶段的棉丛形态及输出棉网根数不匀CV值。讨论了不同工艺参数下的模拟结果,结果表明:分离罗拉顺转定时为14.5、15.5分度时,输出棉网的不匀值较小;落棉隔距增大,输出棉网的不匀小幅度增长;给棉长度在4.7~5.9 mm之间增加时,输出棉网的不匀轻微恶化,模拟结果与此前的实验研究结论有良好的相关性,模拟加工的方法更适用于纤维长度分布(根数)经常变化的棉卷精梳过程研究。关键词 纤维长度分布; 加工模拟; 棉网; 预测

精梳条的条干均匀度是精梳工序的重要质量考核指标。如何通过改变工艺参数来改善精梳条的均匀度,以往的研究主要集中在实验方面。任家智等分别利用单个分离丛2 mm切断称重法分析了分离罗拉顺转定时、落棉隔距、给棉长度等工艺参数对精梳棉网均匀度的影响,得出了一定纤维长度根数分布情况下上述工艺参数的优选方案[1-3]。但采用单个分离丛2 mm切断称重法时,实验过程容易受到人工操作手法及外界诸多因素的影响及干扰,造成实验结果不稳定,而且2 mm切断称重法实验用时长、工作量大、效率低,对纤维长度分布千变万化的精梳棉卷的适应性差。在纺纱研究中,有学者采用过程模拟的研究方法,作出质量预测并优化纺纱工艺[4-5]。本文采用Monte Carlo 随机模拟的方法,编制Matlab编程,对给定纤维长度分布(根数)的精梳棉卷进行不同工艺参数下的模拟加工,通过模拟得到输出棉网形态及其根数不匀的CV值。并通过比较可知,这种方法得到输出棉网不匀规律与此前实验研究结果有良好的相关性,而且这种方法速度快、效率高,对于纤维长度分布经常变化的精梳棉卷具有更好的适用性。

1 纤维长度根数分布

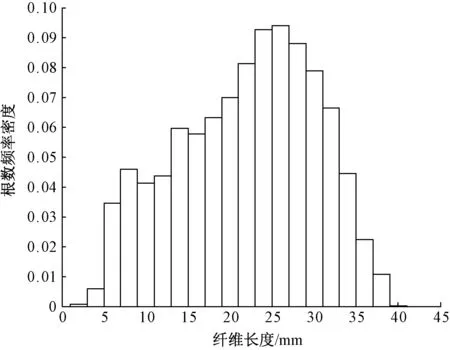

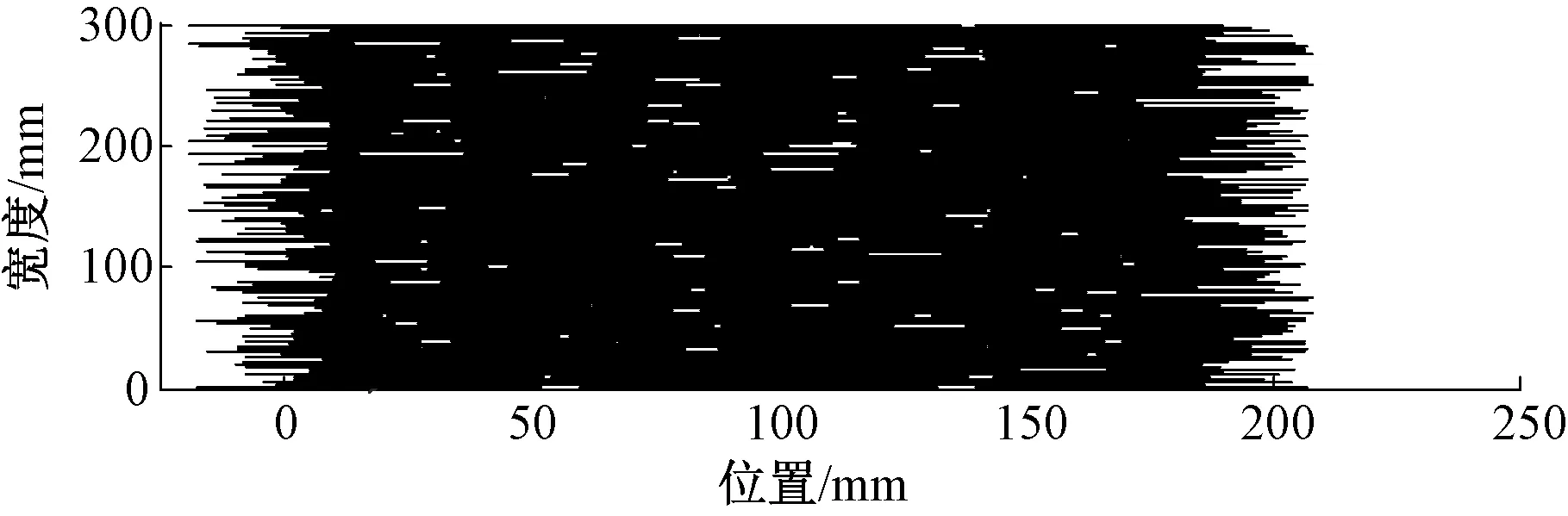

在精梳加工过程中,能够通过仪器(如印度产Premier大容量棉花检测仪)检测得到棉卷的纤维长度分布(根数),该分布是以频率密度表示的直方图[6],如图1所示。由图可知,输入棉卷中每2 mm间距上的直方图面积(即频率密度值)分别为a1,a2,a3,…,an,其中a1为纤维长度[0mm,2mm)上的频率密度,an为纤维长度[2(n-1),2n)上的频率密度。显然有a1+a2+…+an=1。

图1 纤维长度分布Fig.1 Fiber length distribution

2 精梳加工的计算机模拟

2.1 工作棉丛的生成

已知纤维长度分布,可采用Monte Carlo 方法生成纤维长度li。取b1=a1,b2=a1+a2,…,bn=a1+a2+…+an,则(0,b1,b2,…,bi,…bn)正好划分了(0,1)区间,利用均匀分布随机函数生成一个(0,1)区间的随机数ξ,判断随机数ξ属于哪个区间,若ξ∈(bi,bi+1),则生成1根长为li=2i+ξ-bi的纤维[7]。

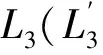

根据精梳机的工作特点,一个工作循环中,钳板输送给分离罗拉的棉丛长度等于喂棉长度A,设纤维头端服从[0,A]的均匀分布[8],以Aξ作为这根纤维的右头端,以li作为纤维的长度,使纤维向左平行展开。采用上述方法,编制Matlab程序,生成若干根满足频数分布特性的纤维,形成精梳工作棉丛的示意图,如图2所示。

图2 工作棉丛Fig.2 Working cotton cluster

2.2 棉丛的锡林梳理

图3 锡林梳理后棉丛Fig.3 Cotton cluster after cylinder carding

2.3 棉丛的分离接合

经过锡林梳理后,钳板将棉丛送向分离钳口。棉丛头端进入钳口时,分离接合开始,钳板摆动到最前方,不再有纤维喂入分离钳口时,分离接合结束。根据精梳机的运动特性可知,钳板摆动到最前方的时间为24分度,则分离结束的时间为24分度[10]。而纤维分离开始的时间(纤维进入分离钳口的时间)与纤维的头端位置有关,也与钳板的运动规律有关。纤维头端位置不同,钳板运动情况改变,分离开始时间不同。

对精梳机钳板机构建立运动模型,编制MatLab程序,算出不同钳次、不同落棉隔距时下钳板一个工作周期的位移参数,并据位移参数值拟合出下钳板在分离接合阶段的位移方程。利用位移方程计算出头端位置为Aξ的纤维到达分离钳口的分度K(分离开始时间)。例如:精梳机速度为350钳次/min,给棉长度A=5.2mm,落棉隔距为9mm时,拟合下钳板分离接合阶段的位移方程为:X=(-0.137)×K2+6.77×K-78.148,其中:X是位移,K为分度。一根纤维的头端位置为4.96mm,其到达分离钳口走过的位移X=A-4.96=5.2-4.96=0.24 mm, 利用位移方程,可得到其分离开始的时间为18.6分度。

同理,对精梳机分离机构建立运动模型,编制MatLab程序,算出不同顺转定时、不同钳次时分离罗拉一个工作周期的速度参数,并根据速度参数值拟合出分离罗拉在分离接合阶段的速度方程。以钳板位移方程计算的分离开始时间为积分下限,以分离结束时间作为积分上限,对分离罗拉速度方程进行定积分运算,可得纤维在分离接合阶段走过的位移[11]。例如:精梳机速度为350钳次/min,分离罗拉顺转定时为16分度时,拟合分离罗拉分离接合阶段的速度方程为:V=3.451×107×t3-6.163×106×t2+1.893×105×t+337.26,其中:V是分离罗拉线速度,t是时间。以上述位移方程计算的分离开始时间为积分下限(需将开始分度折算成分离接合阶段的对应时间),以分离结束时间作为积分上限(需将结束分度折算成分离接合阶段的对应时间),对分离罗拉速度方程进行定积分运算,可得上述纤维在分离接合阶段走过的位移为32.94mm。

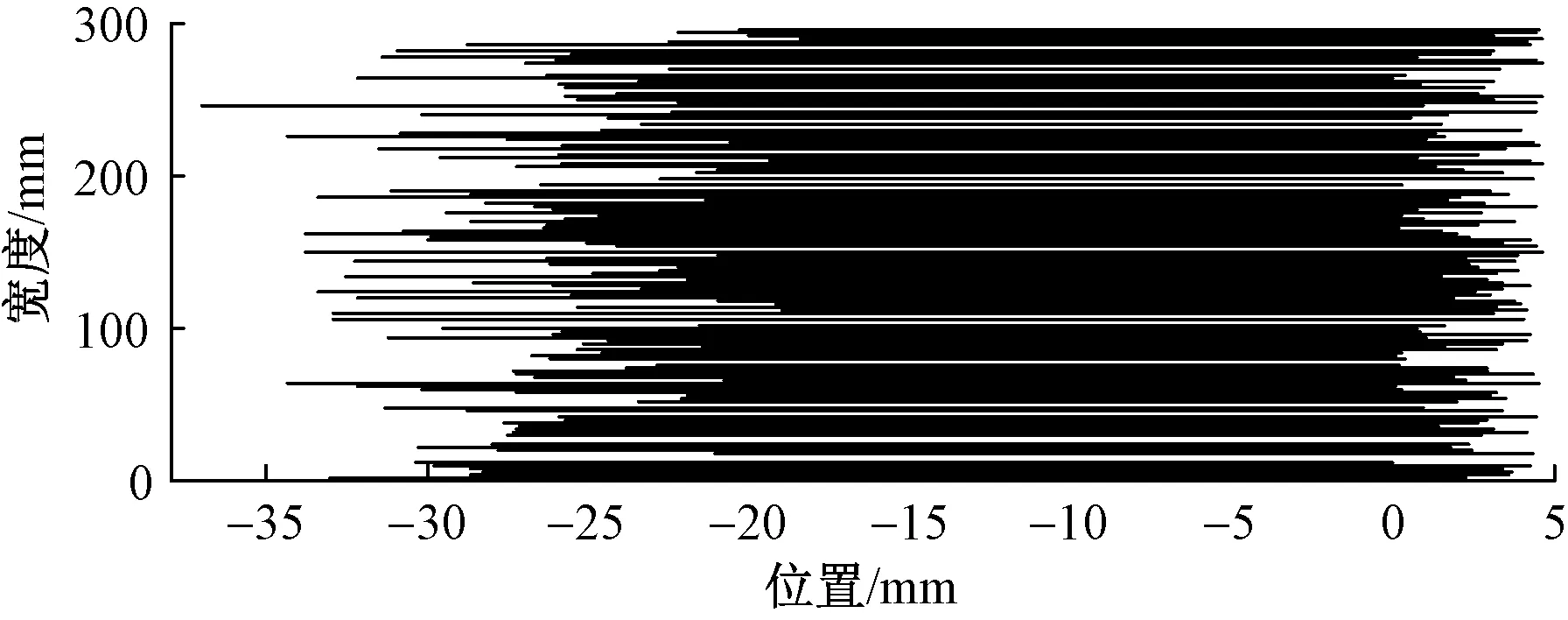

对图3所示的每根纤维进行上述计算,可得到分离接合后的棉丛(分离丛)形态,如图4所示,对分离丛不同位置的纤维根数进行统计,得到单个分离丛纤维根数分布曲线,如图5所示。

图4 分离接合后的棉丛Fig.4 Cotton cluster after detaching-overlapping (flock)

2.4 精梳机输出棉网

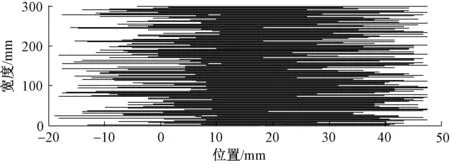

利用Matlab程序,依据精梳棉卷纤维长度根数分布,重复上述工作棉丛生成、锡林梳理、分离接合模拟,得到不同的随机分离丛。根据精梳原理,后一个分离丛叠放在前一分离丛之上,并且前、后分离丛的头端距离为有效输出长度S[12]。依次叠放7个分离丛,得到精梳机输出棉网。有效输出长度S=26.48mm时,精梳机输出棉网的形态如图6所示,对输出棉网不同位置的纤维根数进行统计,得到输出棉网纤维根数分布曲线,如图7所示。

图6 输出棉网Fig.6 Outputting cotton web

图7 输出棉网纤维根数分布曲线Fig.7 Distribution curve of fiber number to outputting cotton web

2.5 输出棉网根数不匀

按照电容式条干仪的原理,检测的不匀率是使用一定长度电容板上纤维量的变异来表示的[8],所以在对输出棉网不匀率进行模拟时,可采用计算机程序来计算定长上纤维量的变异。将输出棉网沿长度方向分成n段,分别统计计算每段上的纤维根数wi,并计算出n段的平均纤维根数w0,利用CV值计算公式得到输出棉网的不匀值,可对棉网质量进行预测。

3 应用结果与讨论

利用上述精梳加工模拟技术,可分析精梳工艺对产品质量的影响,优化精梳工艺,并实现对精梳质量的预测。

3.1 顺转定时的工艺优化及棉网不匀预测

3.2 落棉隔距的工艺优化及棉网不匀预测

对纤维长度根数分布如图1所示的精梳小卷进行计算机模拟加工,其加工条件为:精梳机速度350钳次/min,给棉长度5.2 mm(前进给棉),分离罗拉顺转定时15.5分度。落棉隔距分别为9、10、11、12 mm时,各自模拟加工10次,并记录其各次输出棉网不匀CV值,10次棉网不匀CV值的平均值经计算分别为7.4%、7.5%、7.9%、8%。可知,落棉隔距增大,精梳棉网的不匀CV值增大,但增大幅度较小,这与文献[2]通过实验方法获得的结论相符性良好。产生这种结果的原因可能是精梳机前进给棉过程中,分离前钳板钳口外棉丛长度L见下式[13]:

L=B+(1-k)A

由式(2)可知,钳板钳口外棉丛长度L随着分离隔距(落棉隔距)的增大而增大。在小卷定量及其他参数不变的情况下,增大落棉隔距将增大钳板钳口外棉丛长度,增加长纤维被锡林梳掉成为落棉的概率,使分离前钳板钳口外棉丛变薄,分离丛变薄,精梳棉网的均匀度发生变化。

3.3 给棉长度的工艺优化及棉网不匀预测

对纤维长度根数分布如图1所示的精梳小卷进行计算机模拟加工,其加工条件为:精梳机速度350钳次/min,分离罗拉顺转定时15.5分度,落棉隔距9 mm。给棉长度(前进给棉)分别为4.3 、4.7、5.2、5.9 mm时,各自模拟加工10次,并记录其各次输出棉网不匀CV值,10次棉网不匀CV的平均值经计算分别为8.3%、7.7%、8.1%、8.4%。综上所述,给棉长度为4.7 、5.2 及5.9 mm时,随着给棉长度的增长,输出棉网的不匀CV值增加。产生这种结果的原因可能是给棉长度增加,分离牵伸倍数变异系数增大,恶化了精梳棉网的不匀。而给棉长度为4.3 mm时,精梳机每钳次的喂棉量太短,造成精梳机的接合长度降低,棉网的均匀度变差[14]。

4 结 论

1)采用Monte Carlo随机模拟的方法,可对不同纤维长度根数分布的棉卷进行不同工艺参数下精梳过程的计算机模拟,得到一个工作周期不同阶段的棉丛形态及最终输出棉网根数不匀的CV值。利用模拟结果,可对精梳产品的质量进行预测并实现智能工艺优化。

2)不同参数条件下的模拟结果表明:分离罗拉顺转定时为14.5、15.5分度时,输出棉网的不匀较小,而分离罗拉顺转定时为16.5、17.5分度时,其输出棉网的均匀度急剧恶化;落棉隔距增大,输出棉网的不匀小幅度增长;给棉长度在4.7~5.9 mm之间增加时,输出棉网的不匀轻微恶化。结果与此前的实验研究有良好的相符性。

3)本文在模拟研究的过程中,有理想化的假设条件,例如所有纤维都顺直平行,分界纤维长度以下的纤维排除率为100%,这些理想条件和实际情况存在一定差别,可能造成模拟结果优于对应实际情况的现象。为了得到更贴近实际的数据,还需要进一步深化研究。

FZXB

[ 1] 任家智,高卫东,谢春萍,等. 棉精梳机分离罗拉顺转定时对棉网均匀度的影响[J].纺织学报,2014,35(3):127-131. REN Jiazhi,GAO Weidong,XIE Chunping, et al. Influence of forward motion timing of comber detaching roller on evenness of cotton web[J]. Journal of Textile Research, 2014,35(3):127-131.

[ 2] 马驰,陈宇恒,任家智, 等. 精梳机落棉隔距对棉网均匀度的影响[J].棉纺织技术,2015,43(7):5-7. MA Chi,CHEN Yuheng,REN Jiazhi, et al. Influence of comber noil gauge on web uniformity[J]. Cotton Textile Technology, 2015,43(7):5-7.

[ 3] 任家智, 张海洋, 陈宇恒, 等. 精梳机给棉长度对输出棉网均匀度的影响[J]. 棉纺织技术,2015,43(5):17-20. REN Jiazhi,ZHANG Haiyang,CHEN Yuheng, et al. Influence of comber feed length on web uniformity[J]. Cotton Textile Technology, 2015,43(5):17-20.

[ 4] HUH Y,KIM J S. Modeling the dynamic behavior of the fiber bundle in a roll-drafting process[J]. Tex Res J, 2004,74(10): 872 - 878.

[ 5] 姚杰,叶国明,陈人哲.牵伸区浮游纤维变速的数学建模与仿真[J].东华大学学报(自然科学版),2006,32(4):1 -5. YAO Jie,YE Guoming,CHEN Renzhe. Modeling and simulating the motion of floating fibers during drafting[J]. Journal of Donghua University(Natural

Science Edition),2006,2(4):1-5.

[ 6] 严广松,林倩,任家智,等. 基于棉纤维长度根数分布的精梳机梳理效能分[J].纺织学报,2009,30(5):20-24. YAN Guangsong, LIN Qian, REN Jiazhi,et al. Analysis of the effectiveness of combing machine based on cotton fiber length distribution by number [J]. Journal of Textile Research, 2009,30(5):20-24.

[ 7] 苏玉恒,严广松,任家智. 牵伸区浮游纤维动态行为的随机模拟[J].纺织学报,2011,32(3):30-34. SU Yuheng,YAN Guangsong,REN Jiazhi. Stochastic simulation on dynamic behavior of floating fibers in roll drafting process[J]. Journal of Textile Research, 2011,32(3):30-34.

[ 8] 严广松,苏玉恒. 棉纱线中纤维头端的等效分布研究[J].河南工程学院学报,2011,23(6):1-5. YAN Guangsong, SU Yuheng. Study on the equivalent distribution of fiber ends in cotton yarns[J]. Journal of Henan Institute of Engineering, 2011,23(6):1-5.

[ 9] 刘允光,归玉成.两种精梳给棉方式的比较[J]. 棉纺织技术,2014,42(1):27-30. LIU Yunguang, GUI Yucheng. Comparison of two kinds of comb feed style[J]. Cotton Textile Technology, 2014,42(1):27-30.

[10] LI Xinrong, JIANG Xiuming, YANG Jiancheng, et al.Study on flock detaching motion of a cotton comber [J]. Journal of the Textile Institute,2014,105(8):789-793.

[11] 贾国欣,任家智,崔世忠,等.一种计算机辅助精梳工艺设计与精梳棉网质量预测的方法:中国,zl201410493155.3[P]. 2014-09-24. JIA Guoxin, REN Jiazhi,CUI Shizhong, et al.A method of computer aided design on combing process and quality prediction about combed cotton web: China, zl201410493155.3[P].2014-09-24.

[12] 任家智.纺纱工艺学[M].上海:东华大学出版社,2010:72 -73,132. REN Jiazhi. Spinning Technology[M]. Shanghai: Donghua University Press,2010: 72 -73,132.

[13] 郁崇文.纺纱学[M].北京:中国纺织出版社,2009:101-110. YU Chongwen. Spinning[M].Beijing: China Textile Press,2009:101-110.

[14] 魏雪梅.纺纱设备与工艺[M].北京:中国纺织出版社,2009:136-137. WEI Xuemei. Spinning Equipment and Tech-nology[M]. Beijing: China Textile Press,2009:136 - 137.

Simulation on combing processing and prediction of combing web quality based on fiber length distribution by number

JIA Guoxin1,2, REN Jiazhi2,3, FENG Qingguo2,3

(1.HenanEngineeringLaboratoryofNewTextileDevelopment,HenanEngineeringInstitute,Zhengzhou,Henan450007,China; 2.TextileandClothingCollaborativeInnovationCenterofHenanProvince,Zhengzhou,Henan450007,China; 3.CollegeofTextiles,ZhongyuanInstituteofTechnology,Zhengzhou,Henan450007,China)

In order to realize prediction of combing quality and intelligent design of combing process, combing processing was simulated by computer for a cotton lap with specified fiber length distribution (number) using Monte Carlo stochastic simulation method, and it was obtained that cotton web form in different stages of a work cycle and number CV value of outputting web. Simulating results under different parameters were discussed. The results show that number CV values of outputting web are lower when forward motion timing is 14.5 and 15.5 index; the number CV value increases with the increase of the noil gauge; and when feeding length increases in the range of 4.7-5.9 mm, the unevenness of outputting web becomes worse. The simulated results are in good agreement with previous experiment data. The simulation processing method is more suit for combing process research of cotton lap whose fiber length distribution changes frequently.

fiber length distribution; processing simulation; cotton web; prediction

10.13475/j.fzxb.20160803605

2016-08-19

2016-12-15

河南省高等学校重点科研项目(17B540001)

贾国欣(1975—),女,副教授,硕士。主要研究方向为新型棉纺工艺与设备。E-mail:jgx.65@163.com。

TS 111.8

A