基于气缸的三维机织增强体织造系统设计

应志平, 吴震宇, 汪茂林, 周香琴, 胡旭东

(浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018)

基于气缸的三维机织增强体织造系统设计

应志平, 吴震宇, 汪茂林, 周香琴, 胡旭东

(浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018)

为在经纱方向引入贯穿织物厚度的接结纱从而提升机织增强复合材料层间性能,以三维正交无卷曲机织增强体为对象,设计了一种窄幅三维机织织造系统。采用气缸作为开口、引纬和打纬的主要驱动部件,实现多重综框的独立开口运动与管状多剑杆机构的多层梭口同时引纬运动,并在可编程控制器上实现各机构协调运作,使经纬纱垂直平铺,接结纱与纬纱交织并贯穿织物起到层间约束作用。通过显微镜观察三维机织增强复合材料各个切面(分别沿经纱、纬纱和接结纱),并测量纱线卷曲度、横截面积、组织单元尺寸等关键几何参数。测量结果表明,这种三维机织系统可实现三维正交无卷曲机织增强体的织造。

三维机织织造系统; 三维机织增强复合材料; 接结纱; 气缸

机织增强复合材料因其超高的比强度、比模量和抗腐蚀性能,被广泛应用于航空航天、汽车、船舶等工业领域[1]。然而,传统机织增强体是通过层层铺设得到,其仅在经向和纬向对复合材料有纤维增强作用,这种增强结构缺乏层间约束,故而易发生层间分离,降低了复合材料的整体性能[2-3]。

为提高机织增强复合材料的层间性能,在织物厚度方向引入起层间约束作用的接结纱是最有效的方法之一。由此,国内外学者在织造设备方面主要进行了2种形式的改进:一是在传统织机的基础上,改造开口、引纬等主要织造机构和运动规律[4-6],从而使部分经纱实现贯穿织物从而得到整体性较好的三维机织增强体;二是基于机织织造原理,研制小型窄幅三维织机。其中,Bilisik和Mohamed等[7- 8]研究的多轴向三维机织机构不仅在层间引入接结纱,还在面内引入偏轴纱,从而使增强体得到较好的面内剪切性能。另外,陈革等[9]设计了一种新型的剑杆引纬系统可实现多层梭口的依次引纬。钱永明等[10]研制了一种新型的电子开口系统,每个综框都有一个伺服电动机驱动,从而使多层经纱形成多个清晰的梭口,但是这种织造机构成本较高。

本文借鉴上述织造机构,采用气缸作为三维织机开口、打纬和引纬运动的驱动元件,实现多重综框的独立开口和管状多剑杆机构的多层梭口同时引纬,以PLC为控制核心使各织造运动协调运作。

1 织造系统设计

1.1 设计思路

本文设计的织造系统需能够实现的三维正交无卷曲机织物的织造,该类织物一般由4组纱线构成,分别是经纱、纬纱、经向接结纱、绞边纱,如图1所示。设织机轴向为X轴,织机幅宽方向为Y轴,织物厚度方向为Z轴。经纱平行于织机轴向并布置2层。纬纱垂直于织机轴向并布置3层,其中有2层在经纱外侧(上层和下层),1层在经纱内侧(中间层)。经纱和纬纱垂直排列不相互交织,故而经纬纱无卷曲。经向接结纱在Z轴方向贯穿织物,与上下层纬纱呈平纹交织结构,从而将经纱层和纬纱层紧密捆绑。另外,需要特别指出纬纱是连续不断的引入,所以一次引纬能够形成往复2条纬纱轨迹,在织物边缘引入绞边纱用来防止织物边缘纱线散开,还起到锁定纬纱的作用。

图1 三维正交无卷曲机织物Fig.1 3-D non-crimp orthogonal woven fabric

1.2 织造机构设计

为实现上述三维正交无卷曲机织物的织造,以传统剑杆织机为基础,设计相应的织造机构。

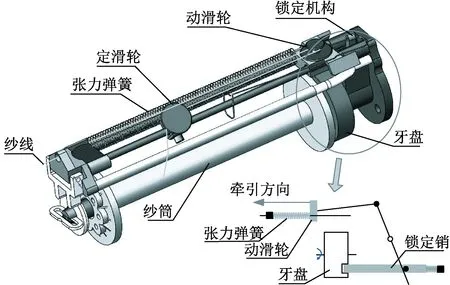

1.2.1 送经机构

经纱和接结纱沿织机轴向分布,每根纱线配备独立的纱筒,纱筒置于特定的携纱装置内,如图2所示。通过更换不同弹性系数的弹簧来调整纱线张力,携纱装置解锁原理见图2。当纱线的牵引力大于张力设定值时,锁定销子打开,纱筒旋转,纱线从纱筒上退出以缓减牵引力,当牵引力小于张力设定值,纱筒被锁定,如此循环间歇送经。

图2 携纱装置Fig.2 Yarn feeding mechanism

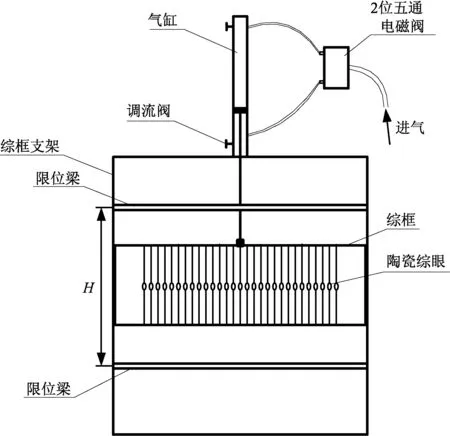

1.2.2 开口机构

根据三维正交无卷曲机织物的结构特征,开口机构由2种综框构成,一种是固定综框,用来固定多眼综丝并将经纱均匀分层,使经纱呈伸直平铺结构;另一种是移动综框,用来牵引接结纱使其上下分层形成适当大小的梭口供纬纱引入。平纹结构仅需2个可移动的综框,斜纹及其他结构织物则需要3个或更多综框。根据不同的交织方案,可增减可移动综框的数量并设定各个综框的运动规律。

开口机构原理如图3所示。气缸伸缩杆的一端通过销子固定在综框上。根据不同的开口大小,调整限位梁的位置。采用2位五通电磁阀控制气缸开关,即实现综框的循环开口运动。通过调整气缸流量,可控制开口的速度。因为气缸活塞以气压差为动力,其运动速度较线性,并具有一定的冲击性,需要调整气体流量来调整开口速度,以使织造过程更加平顺。

图3 气缸驱动的多重独立开口机构Fig.3 Multiple heald-frames independent shedding mechanism

1.2.3 引纬机构

所设计的磁耦式无杆气缸驱动的管状多剑杆引纬机构如图4所示。3根管状剑杆固定于气缸滑块,随滑块左右往复运动,本文设计的多剑杆引纬机构能够一次同时引入多层纬纱,通过限位梁调整引纬动程(L)。通过节流阀调整进剑和退剑速度,降低剑杆的冲击性。

图4 气缸驱动的管状多剑杆引纬机构Fig.4 Multi-tubular rapier weft insertionmechanism

引纬过程如图5所示。纱线通过管状剑杆头端的小孔,随剑杆被引入梭口,横穿织物宽度。随后,锁边杆插入纬纱形成的三角区域。然后,剑杆退出梭口,回到初始位置。由此,在织物宽度方向上就形成了2条纬纱轨迹,即1次引纬运动实际上引入2条纬纱。另外,该引纬方式的特征还在于纬纱是连续不断被引入梭口。

图5 引纬机构Fig.5 Weft insertion mechanism.(a) Weft insertion; (b) Beating up

虽然这种引纬方式快速高效,但同时也增加了剑杆头端与纱线的摩擦磨损。为降低纤维磨损的程度,主要采用2种方法克服:一是降低摩擦因数,采用陶瓷制的剑杆头端;二是降低纬纱张力,保证纬纱在引纬过程中呈伸直状态,可尽量使纬纱张力减小,从而降低纬纱与剑杆头端的摩擦力。

1.2.4 打纬机构

待剑杆彻底退出梭口并回到初始位置,筘板在气缸驱动下将纬纱推向织口。通过气压阀调整打纬力,并通过节流阀调整筘板往复运动的速度。

1.2.5 卷取机构

所设计的织物引离机构不同于传统二维剑杆织机的卷取机构。因为三维机织增强体厚度较大,不宜采用卷绕方式将织物引离织口,所以采用抽拉方式将织物引离。织物夹具固定于丝杠滑台上,采用伺服电动机拖动丝杠滑台,从而将织物引离。

1.3 软硬件设计

根据上述主要织造机构的运动特征,设计织机控制系统,如图6所示。该控制系统主要包括电源、人机交互触摸屏、PLC、伺服驱动器、电磁阀、调压阀。所设计的三维织机控制系统主要对电磁阀和伺服电动机进行控制,控制流程如图7所示。

图6 三维机织PLC控制系统Fig.6 PLC control system of 3-D weaving process

图7 织造控制流程图Fig.7 Flow diagrams of weaving process.(a) Main flow process; (b) Sub flow process

所设计的织造控制方法为每个可移动综框配置一个电磁阀,通过PLC控制电磁阀的通断,即可实现多重综框独立开口,根据织物结构,设置相应的通断顺序。引纬运动紧随开口运动后,进剑和退剑是一个组合运动,与锁边杆配合完成整个引纬过程。随后,筘板将纬纱推向织口。通过PLC控制伺服电动机的转速和转角,将织物引离织口。至此,完成一个引纬循环。

程序启动后首先进行织造参数设定,然后启动织造进入织造子程序。每进行一个引纬循环都会读取织造参数,即织造参数可实时进行调整。各执行机构的运动终点安装有行程开关,当到达指定位置时,PLC接受开关信号,表示该动作执行完成,程序继续执行下一个织造动作,从而衔接各织造机构的运动。

2 实验验证

三维机织物采用无捻高性能纤维纱线,其参数规格如表1所示。经纬纱采用碳纤维,使增强体获得较好的拉伸模量和强度。采用芳纶纤维作为接结纱,因为芳纶纤维具有较好的耐摩擦性和韧性,在很大的弯曲变形下也不会断裂起毛,并且高强度的芳纶纤维提高了增强体的层间性能。

表1 纱线参数

为观察增强体内部几何结构,采用型号为EPOVIA® RF-1001的树脂,运用真空辅助树脂灌注(VARTM)工艺浸润增强体。

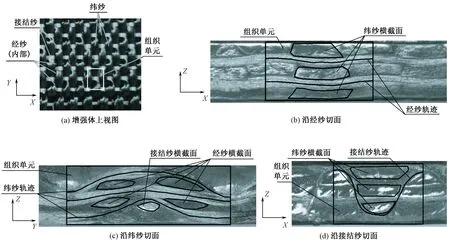

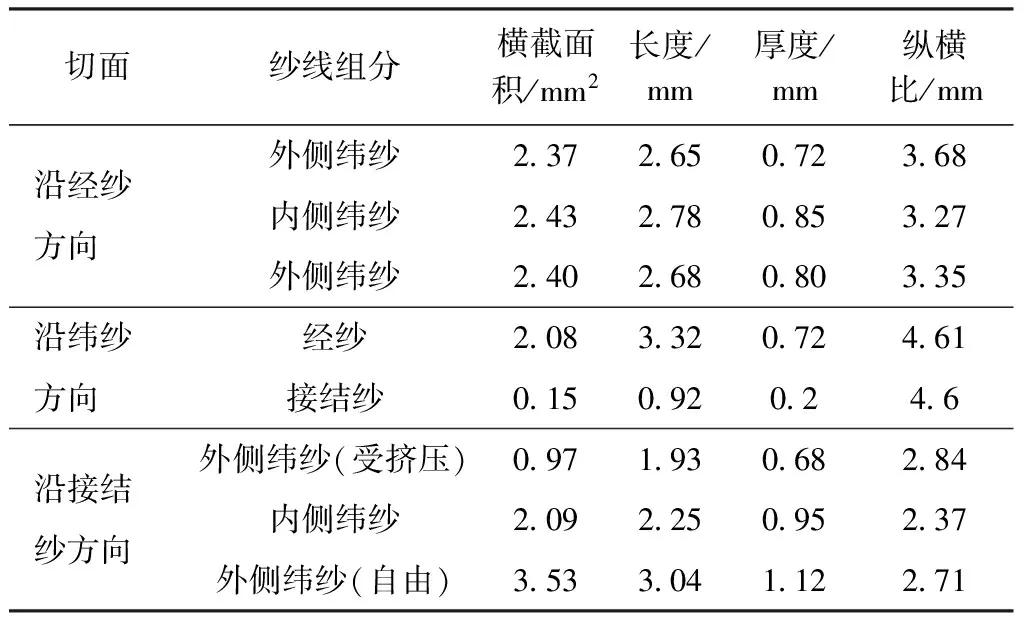

三维织物几何参数可分为纱线参数和组织单元参数。纱线参数主要包括纱线横截面积,横截面长度和厚度,卷曲百分比(e)。组织单元参数描述机织物体系结构的重复性组织单元特征,包括沿经纱方向长度(Lw)、沿纬纱方向长度(Lf),单元厚度(h)。

通过光学显微镜观察复合材料样本及各切面,结果如图8所示。运用ImageJ图像处理软件测量每一组分纱线轨迹长度、横截面积、横截面宽度和厚度以及组织单元的厚度和长度。纱线轨迹长度通过测量轨迹中心点的连线得到,用L′表示,纱线两端直线段长度为L,其卷曲率计算式为

纱线横截面积以及横截面长度和厚度如表2所示。如图8(b)所示沿经纱切面,内外侧纬纱均未受接结纱的挤压作用,横截面积较大,且近似于矩形,其纵横比较大。如图8(c)所示沿纬纱切面,经纱横截面呈凸镜形状,各横截面积接近。由于接结纱的间接挤压作用,使经纱横截面往接结纱两侧偏移,其纵横比最大。如图8(d)所示沿接结纱切面,纬纱横截面形态呈3种不同形状,其中外侧受接结纱挤压的横截面呈半椭圆形,横截面积最小,而在外侧未受挤压的自由纬纱横截面呈椭圆形。然而,相对于外侧受挤压的纬纱,在内侧的纬纱受到四周较小的挤压而呈矩形,其纵横比也因接结纱的作用而变化。综上所述,由于接结纱的挤压作用,经纱横截面发生偏移,使纬纱横截面积和形状沿纱线路径变化。

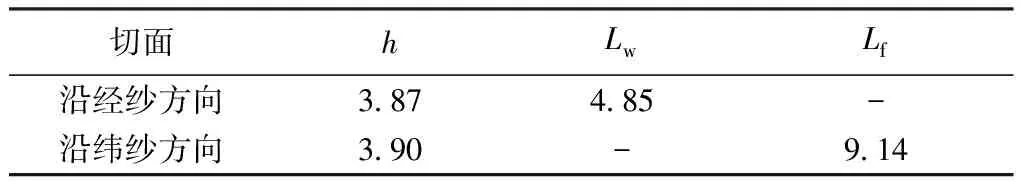

组织单元几何尺寸如表3所示,沿经纱方向的组织单元长度与纬密相关,纬密由织造过程中的多种因素决定,主要包括纱线本身参数,纱线张力和打纬力。另外,沿纬纱方向的组织单元长度与经密相关,所述的经密为每厘米经纱和经向接结纱的总和。本文采用每厘米5个筛格的筘板,所以,沿纬纱方向组织单元长度的平均值约为10 mm。

图8 织物增强体样品及其横截面显微图Fig.8 3-D woven reinforcement sample and microscopic images of cross section. (a) Top view of reinforcement; (b) Cross section along warp yarn; (c) Cross section along weft yarn; (d) Cross section along Z-binder yarn

切面纱线组分横截面积/mm2长度/mm厚度/mm纵横比/mm沿经纱外侧纬纱237265072368方向内侧纬纱243278085327外侧纬纱240268080335沿纬纱经纱208332072461方向接结纱0150920246沿接结外侧纬纱(受挤压)097193068284纱方向内侧纬纱209225095237外侧纬纱(自由)353304112271

表3 组织单元几何尺寸

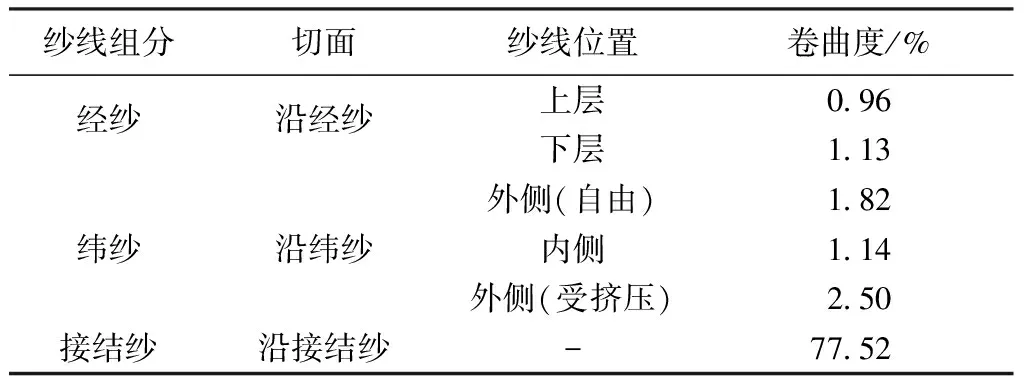

各组分纱线的卷曲度如表4所示。经纱、纬纱的内侧和外侧自由部分未受接结纱挤压,其卷曲度较低,而受挤压的外侧纬纱卷曲度显著增加。另外,本文设计的接结纱在一个组织单元中贯穿织物2次,卷曲形态近似正弦曲线,其卷曲度达到70%以上。

表4 各组分纱线卷曲度

从上述图表分析可知,三维机织物增强体经纬纱的横截面形状及其轨迹受接结纱直接或间接的影响。由于接结纱的挤压作用,经纬纱在不同的轨迹位置呈现不同的横截面形状。本文所述的织造系统对每一根接结纱具有张力可调与缓减张力波动的能力,从而保证三维机织增强体结构的可调可控。

3 结 语

本文根据三维正交无卷曲机织增强体的结构特点,设计了一种窄幅三维机织织造系统。该系统采用气缸作为开口、引纬和打纬的驱动元件,采用PLC实现各织造机构的有序运作,在降低成本的同时简化了织机整体结构,实现了在经向引入接结纱,使其贯穿织物并与外侧纬纱交织。

采用VARTM工艺浸润并固化成形的三维织物,在光学显微镜下获取并分析了增强体各切面的显微图像。各组分纱线横截面形状和面积随纱线路径变化。未受接结纱挤压的纱线卷曲度较低,而受挤压的外侧纬纱卷曲度较大。分析结果表明,所设计的新型窄幅三维机织系统成功应用并满足三维正交无卷曲机织增强体结构的织造要求。

FZXB

[ 1] MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of applications for advanced three-dimensional fibre textile composites [J]. Composites Part A: Applied Science & Manufacturing, 1999, 30(12): 1445-1461.

[ 2] CARVELLI V, GRAMELLINI G, LOMOV S V, et al. Fatigue behavior of non-crimp 3D orthogonal weave and multi-layer plain weave E-glass reinforced compo-sites [J]. Composites Science and Technology, 2010, 70(14): 2068-2076.

[ 3] IVANOV D S, LOMOV S V, BOGDANOVICH A E, et al. A comparative study of tensile properties of non-crimp 3D orthogonal weave and multi-layer plain weave E-glass composites. part 2: comprehensive experimental results [J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(8): 1144-1157.

[ 4] 唐予远, 赵连胜, 丁辛. 三维机织预成形件的设计与试织 [J]. 棉纺织技术, 2009, 37(9): 5-7. TANG Yuyuan, ZHAO Liansheng, DING Xin. Design and trial-weaving of three-dimensional preform woven fabric[J]. Cotton Textile Technology, 2009, 37(9): 5-7.

[ 5] RUZAND J M, GUENOT G. Multiaxial three-dimensional fabric and process for its manufacture: EP, EP0687315 [P]. 2003-09-10.

[ 6] 许为松, 王跃存, 王静心. 用于圆角矩形三维织物的织机改造设计 [J]. 纺织学报, 2014, 35(4): 116-120. XU Weisong, WANG Yuecun, WANG Jingxin. Improved design of loom for weaving three-dimensional rounded rectangle fabrics[J]. Journal of Textile Research, 2014, 35(4): 116-120.

[ 7] BILISIK A K. New method of weaving multiaxis three dimensional flat woven fabric: feasibility of prototype tube carrier weaving [J]. Fibres & Textiles in Eastern Europe, 2009, 17(6): 63-69.

[ 8] LABANIEH A R, LEGRAND X, KONCAR V, et al. Development in the multiaxis 3D weaving techno-logy [J]. Textile Research Journal, 2015, 137(2): 19-26.

[ 9] 陈革, 张景慧, 周其洪. 基于伺服电动缸的立体织机引纬系统的设计 [J]. 纺织学报, 2013, 34(2): 146-150. CHEN Ge, ZHANG Jinghui, ZHOU Qihong. Design of weft-insertion system of three-dimensional loom based on servo-cylinder[J]. Journal of Textile Research, 2013, 34(2): 146-150.

[10] 钱永明, 闫红霞, 闫江, 等. 三维织机电子开口系统的研制 [J]. 纺织学报, 2014, 35(12): 115-120. QIAN Yongming, YAN Hongxia, YAN Jiang, et al. Development of electronic shedding system of three-dimensional loom[J]. Journal of Textile Research, 2014, 35(12): 115-120.

Design of 3-D woven reinforcement weaving system based on cylinder

YING Zhiping, WU Zhenyu, WANG Maolin, ZHOU Xiangqin, HU Xudong

(ZhejiangProvincialKeyLaboratoryofModernTextileMachineryTechnology,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China)

In order to introduce the binder yarns penetrating through the thickness of fabric in the warp direction to enhance the interlayer performance of woven reinforced composites, a narrow 3-D weaving system was developed. The cylinder is used as the main driver for the multiple heald-frames independent shedding opening, multi-tubular rapier weft insertion and beating-up. A programmable logic controller was used to achieve the coordinated operation of weaving process which resulted in warp and weft yarn tiled orthogonal and the binder yarn penetrating through the thickness of fabric for the effect of restraining of layers. The cut planes along three paths (warp, weft and binder yarn, respectively) of 3-D woven reinforced composite were obtained by the optical microscope. The geometric parameters included yarns crimp percentage, yarn cross-sectional areas and the representative unit cell were measured and the results show that the 3-D orthogonal non-crimp woven reinforcement can be achieved by the 3-D weaving system, which provides a reference for the automation and mass production of 3-D woven reinforcement.

3-D weaving system; 3-D woven reinforce composite; binder yarn; cylinder

10.13475/j.fzxb.20160605006

2016-06-20

2017-03-10

浙江省公益技术研究国际合作项目(2016C34008)

应志平(1989—),男,博士生。研究方向为先进纺织机械工程。胡旭东,通信作者,E-mail: texma@zstu.edu.cn。

TS 103.3

A