配套205/55R16轮胎的设计和开发

李 昊,邓世涛,王 琰,都 娟

(三角轮胎股份有限公司,山东 威海 264200)

随着我国汽车工业的飞速发展和市场对汽车性能要求的逐步提高,汽车企业对于配套轮胎性能的要求越来越高,在早期的负荷能力和磨耗能力等基本性能基础上,增加了低滚动阻力、高舒适性能和操控性能等匹配性能的要求。汽车与轮胎匹配性能研究已成为汽车和轮胎企业的新课题。

相对于传统的轮胎设计,汽车配套轮胎的设计理念是在保证轮胎高速、耐久等常规项目的基础上增加了轮胎动力学的研究。轮胎动态力学性能不仅取决于轮胎本身,更取决于轮胎与汽车的匹配[1]。本工作以配套205/55R16轮胎的开发为例,探讨轮廓设计、花纹设计、配方设计和施工设计对汽车与轮胎匹配性能的影响。

1 配套轮胎开发技术指标

开发车型为一款运动型轿车,对标轮胎为国际知名品牌205/55R16轮胎产品。

轮胎室内台架项目及要求为:外直径 632(626~638) mm,断面宽 214(208~220) mm,高速性能试验通过速度 ≥240 km·h-1,耐久性能试验累计行驶时间 ≥35.5 h,强度性能试验最小破坏能 ≥295 J,脱圈阻力 ≥11 120 N,滚动阻力系数 不大于对标轮胎水平,电阻 ≤109Ω,气密性(月泄漏率) ≤2.5%。

轮胎室外实车项目及要求为:舒适性 达到对标轮胎水平,干湿地操控性能 达到对标轮胎水平,干湿地制动性能 达到对标轮胎水平,通过噪声 ≤71 dB,胎侧撞击试验 ≤40 km·h-1时胎侧未爆破,磨耗性能(行驶里程) ≥6万km。

2 产品设计和测试技术规范

根据项目需求,列出产品设计和测试技术规范如表1所示。

表1 产品设计和测试技术规范

3 轮胎设计开发

3.1 配方设计

由于在汽车配套轮胎开发中对于轮胎的滚动阻力、电阻和气密性能提出了更高的要求,因此胎面胶配方需要采用独特设计思路。胎面胶作为轮胎与地面接触的唯一部件,其性能要求主要是低滚动阻力、耐磨性能、抗撕裂性能和抗湿滑性能等。根据有限元仿真分析数据,胎面胶对于轮胎的滚动阻力贡献率超过30%,如图1所示。

图1 轮胎胶部件的滚动阻力占比

胎面胶配方的设计要点是满足其性能要求,保证滚动阻力、磨耗、湿地抓着力“魔鬼三角”的平衡。结合对标轮胎胎面胶的成分分析结果(胶型 天然橡胶/顺丁橡胶/丁苯橡胶,并用比40/30/30,溶剂抽出物 14.91% ,含胶率47.61%,炭黑质量分数 0.031 4,灰分质量分数0.364 9,白炭黑质量分数 0.327 4,硫质量分数0.013 6),制定了新一代溶聚丁苯橡胶、高含量白炭黑和少量炭黑的胎面胶配方,可以在轮胎滚动阻力下降15%的情况下保证抗湿滑性能和耐磨性能。少量炭黑成分使轮胎电阻小于1×107Ω。

轮胎的气密性对轮胎的性能也起着至关重要的作用,增加内衬层胶料的卤化丁基橡胶的含量,保证了轮胎气密性能达到要求(月泄漏率≤2.5%)。

3.2 轮廓设计

轮廓设计对轮胎整体性能起到关键性作用,其设计参数的选取直接影响到硫化后轮胎的外缘尺寸、滚动阻力、操控性能、耐磨性能等。因独特的性能要求,配套轮胎的轮廓设计和普通轮胎的轮廓设计存在很大的差异,下面从外轮廓和内轮廓两方面进行阐述。

3.2.1 外轮廓设计

外轮廓设计主要参数包括外直径、断面宽、胎圈着合直径和着合宽度、断面水平轴位置、行驶面宽度、行驶面高度、胎冠弧和胎侧弧等。其中外直径和断面宽必须满足国家标准要求,因此其设计参数取值变化不大,但其他设计参数对于轮胎的滚动阻力、操控性能、压力分布、耐磨性能影响较大,优化外轮廓结构对乘用轮胎的品质保证有关键性意义。

在该产品外轮廓设计中,通过使用有限元力学仿真技术分析不同设计方案轮胎的压力分布方式,确定胎冠和胎侧弧线的优化设计方案。图2示出了2种胎冠和胎侧弧线设计方案。

图2 胎冠弧和胎侧弧设计方案示意

对方案1和2轮胎在充气压力为240 kPa,负荷为50%,75%和100%标准负荷3种条件下的压力分布进行仿真分析,结果如表2所示。

表2 方案1和2轮胎在不同负荷率下的有限元仿真结果

从表2可以得出以下结论。

(1)在50%标准负荷下,2个方案轮胎的印痕长度、宽度和面积基本没有差别,但方案2轮胎的FSF和最大压力值有所降低。

(2)在75%和100%标准负荷下,2个方案轮胎的印痕长度基本没有差别,但方案2轮胎的印痕宽度、面积和FSF有所增大,最大压力值降低。

(3)在3种不同的负荷下,方案2轮胎的FSF范围为1.16~1.23,而方案1轮胎的FSF范围在1.06~1.26,说明方案2轮胎的印痕形状较方案1轮胎稳定,随着负荷的变化,其形状变化率较小,保证了轮胎性能的稳定性;同时方案2轮胎的最大压力值为0.46~0.48 MPa,远远小于方案1轮胎的0.53~0.71 MPa,方案2轮胎的耐磨性能提升。

图3和4分别示出了方案1和2轮胎在不同负荷率下的压力分布情况。从图3可以看出,方案1轮胎在75%和100%高负荷率下,胎肩受力较大,胎冠中间受力较小,类似压力分布会导致轮胎的胎肩异常磨损,同时影响到轮胎转向响应和制动性能等实车性能。

图3 方案1轮胎在不同负荷率下的压力分布示意

通过以上分析可知,方案2轮胎的曲线设计优于方案1轮胎,因此该产品轮廓设计采用方案2。

3.2.2 内轮廓设计

轮胎的内轮廓设计要点在于胎肩部位的胎体帘线形状,在完成胎体帘线的曲线轮廓形状优化之后,根据材料厚度向内外延伸,分别确定了内衬层的曲线形状和带束层位置。对于205/55R16轮胎的内轮廓设计,通过使用有限元力学仿真,分析不同设计方案下的压力分布方式,确定最优胎肩部位的胎体帘线设计方案。

图5示出了2种胎肩部位的胎体帘线设计方案。

图5 胎肩部位的胎体帘线设计示意

对方案1和2轮胎在充气压力为240 kPa、负荷为50%,75%和100%标准负荷3种条件下的压力分布进行仿真分析,结果如表3所示。从表3可以看出,方案1和2轮胎的接地印痕参数基本一致,但方案2轮胎的FSF范围为1.17~1.21,优于方案1轮胎的1.16~1.23,说明方案2轮胎的压力分布形状更稳定,轮胎整体性能更好。因此,使用方案2曲线作为本产品设计的内轮廓曲线。

表3 不同负荷率下轮胎接地印痕有限元仿真结果

3.3 花纹设计

花纹影响到轮胎的排水、抓地力、噪声等重要性能。因此花纹设计成为轮胎设计的重要一环。鉴于本次配套对标轮胎为非对称花纹,因此205/55R16轮胎产品也采用非对称花纹设计思路。胎面花纹展开如图6所示。

图6 胎面花纹示意

该花纹设计特点为:外侧较大花纹块设计及内侧多花纹沟设计,提高了轮胎的操控性能和转弯性能;横向花纹沟采用窄浅沟槽的设计,提高了花纹的耐磨性能,降低了花纹噪声;封闭的胎肩花纹沟设计,有效降低了轮胎噪声;采用不等节距排列优化设计,通过平衡花纹块的刚性降低了花纹块对路面的撞击振动,避免噪声峰值,降低了花纹噪声。

3.4 施工设计

根据轮胎的内轮廓设计计算出轮胎各个胶部件长度、宽度等以及胎坯成型参数。

通过强度计算,确定钢丝带束层、胎体帘线和钢丝圈的结构及设计参数。

钢丝圈采用六角形的钢丝圈设计形式,直径和胎圈曲线形式相匹配,在保证强度的基础上提升装配性能。

使用低温硫化技术降低轮胎滚动阻力,同时采用硫化后充气定型技术,保证轮胎的尺寸稳定性,提升产品的动平衡均匀性水平。

3.5 测试验证

3.5.1 试验方案

首先对对标轮胎进行侧偏力学特性、滚动阻力、刚度、断面等全面测试剖析,同时根据轮胎施工参数对轮胎力学特性的影响制定以下4个方案。

方案A:采用单层1440dtex聚酯帘布、高胎体帘布反包高度,带束层采用3×0.3HT钢丝帘布,三角胶高度为35 mm,胎面胶采用低滚动阻力K1配方。

方案B:采用双层1440dtex聚酯帘布、一高一低胎体帘布反包高度,带束层采用3×0.3HT钢丝帘布,三角胶高度为35 mm,胎面胶采用低滚动阻力K1配方。

方案C:采用双层1440dtex聚酯帘布、双高胎体帘布反包高度,带束层采用3×0.3HT钢丝帘布,三角胶高度为35 mm,胎面胶采用低滚动阻力K1配方。

方案D:采用单层1440dtex聚酯帘布、高胎体帘布反包高度,带束层采用3×0.3HT钢丝帘布,三角胶高度为35 mm,胎面胶采用低滚动阻力K2配方。

3.5.2 室内台架测试

表4示出了方案A—D轮胎以及对标轮胎室内台架测试结果。

从表4可知,通过比较4个方案轮胎和对标轮胎室内台架性能测试结果发现,各设计方案轮胎的外缘尺寸与对标轮胎相当,滚动阻力水平基本一致,4个方案轮胎的电阻性能优于对标轮胎。

表4 不同方案轮胎室内台架测试结果

抽取方案A和C轮胎进行安全性能项目测试,结果见表5。

表5 方案A和C轮胎的安全性能项目测试结果

从表5可以看出,方案A和C轮胎的高速性能、耐久性能、强度性能、脱圈阻力和月漏气率均达到设计目标。

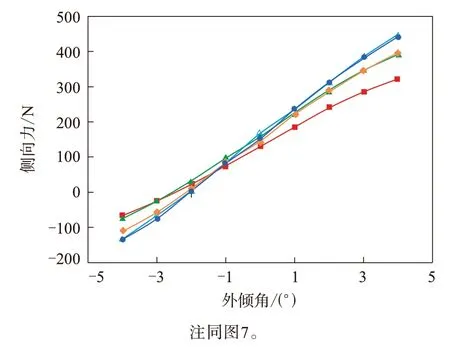

轮胎侧偏特性采用美国MTS动态六分力试验机测试。侧向力与侧偏角的关系如图7所示。回正力矩与侧偏角的关系如图8所示。侧向力与外倾角的关系如图9所示。

图7 侧向力-侧偏角关系曲线

图8 回正力矩-侧偏角关系曲线

图9 侧向力-外倾角关系曲线

从图7可知,方案A—D轮胎大侧偏角时提供的侧向力都大于对标轮胎。其中,方案A和D轮胎与对标轮胎相差不大,方案B和C轮胎与对标轮胎相差很大。据此可知,理论上4个方案轮胎的操控性能和抓地性能应该均优于对标轮胎。

从图8可知,方案A—D轮胎的最大回正力矩均稍大于对标轮胎,理论上4个方案轮胎的转向性能应该均优于对标轮胎。

从图9可知:方案D轮胎侧向力与外倾角的曲线趋势和对标轮胎基本一致,其他3个方案轮胎相差较大;在相同外倾角的情况下,只有方案D轮胎能够提供与对标轮胎相近的侧向力,其他方案轮胎的侧向力都较小,理论分析4个方案中只有方案D轮胎的极限抓地力达到对标轮胎水平,其他方案轮胎的极限抓地力都低于对标轮胎。

轮胎的径向刚度测试没有选择传统的测试方法,而是选用在高速均匀性试验机上进行测试。在转鼓上增加一个宽25 mm、高10 mm且与轮胎行驶方向呈90°的障碍条,轮胎在220 kPa气压下低速通过障碍条(见图10),搜集径向力的数据,来表征轮胎径向刚度的大小;根据测试结果的大小来表征轮胎的冲击舒适性。各方案轮胎的径向力测试结果如图11所示。

图10 障碍条示意

图11 不同方案轮胎径向力测试曲线

从图11可知,在冲击障碍条时,方案C轮胎的径向力最大,其次是方案B轮胎、对标轮胎、方案A轮胎和方案D轮胎。根据测试结果预判,方案A和D轮胎的冲击舒适性要好一些。

3.5.3 室外实车测试

3.5.3.1 实车主观评价测试

由专业车手对4个方案样胎和对标轮胎进行实车主观评价测试,结果见表6。

从表6可知,方案D轮胎的实车性能,如舒适性、干湿地操控稳定性和干湿地制动距离都达到了对标轮胎的整体水平。

表6 不同方案轮胎实车性能测试结果

3.5.3.2 胎侧强度撞击测试

选取方案C和D轮胎各2条进行胎侧撞击试验,试验结果见表7。

表7 方案C和D轮胎胎侧强度撞击测试结果

从表7可以看出,双层帘布胎体的方案C轮胎胎侧强度要优于单层帘布胎体方案D轮胎,但方案D轮胎也能达到配套项目性能要求。

3.5.3.3 轮胎磨耗测试

轮胎磨耗测试包括高速公路、一般城市公路和山路等路况,各个路况占比不同,总行驶里程为3万km,每5 000 km测量1次花纹深度,为保证每条轮胎的测试条件尽可能相同,每1万km更换四轮位置。根据磨耗比推算轮胎的最终行驶里程。选择4条方案D轮胎进行磨耗测试结果如表8所示。

表8 方案D轮胎道路磨耗测试结果

从表8可以看出,4条方案D轮胎的行驶里程都达到9万km以上,满足配套项目开发要求。

3.5.4 测试总结

通过不同设计方案轮胎的室内台架和室外实车性能测试,可以得出以下结论。

(1)双层帘布胎体的轮胎滚动阻力比单层帘布胎体轮胎大,侧偏刚度和胎侧强度高于单层帘布胎体轮胎。

(2)尽管方案D轮胎的侧偏刚度小于方案B和C轮胎,但其实车匹配性能优于方案B和C轮胎,说明轮胎的刚性越大操控性能不一定越好,轮胎刚性和车辆底盘悬架刚性的匹配度更加重要。

(3)胎体帘布、带束层等施工设计参数的优化能够进一步提升轮胎的实车匹配性能。

(4)在汽车与轮胎匹配性能开发中,轮胎的室内台架性能试验结果在一定程度上有助于判断室外实车匹配性能,但具体关联性还需要进一步研究和验证。

4 结语

汽车配套轮胎在滚动阻力、舒适性能、操控性能方面都提出更高的要求,因此对于配套轮胎的开发,进行对标轮胎的剖析至关重要,根据对标轮胎特性有针对性地进行轮廓设计、配方设计、花纹设计和施工设计,同时借鉴有限元仿真分析平台优化设计参数。室内力学特性台架测试手段与室外实车主观评价测试为汽车与轮胎匹配性能的验证提供了更广泛更可靠的试验依据,大大缩短了配套产品的开发周期,提高了设计效率。