带复杂花纹子午线轮胎稳态滚动的有限元分析及沟裂问题探讨

蒋丰璘

(双钱集团上海轮胎研究所有限公司,上海 200245)

胎面花纹是轮胎的重要参数之一,它对轮胎的行驶性能和使用寿命有着直接的影响。由于轮胎花纹的复杂性,传统的轮胎三维有限元分析都对轮胎模型做了简化,或完全忽略了胎面花纹或仅有周向花纹沟[1]。然而,这种简化的模型会使某些主要性能的计算结果与实际情况存在较大差距,特别是那些与花纹相关的性能[2]。因此,为了对轮胎的性能进行更真实有效的研究,有必要开发和完善带复杂花纹轮胎有限元分析技术。

本工作以子午线轮胎215/75R17.5为例,考虑轮胎变形的几何非线性、材料非线性以及轮胎与地面、轮胎与轮辋的大变形非线性接触等,并考虑复杂胎面花纹,利用Abaqus软件建立轮胎与地面接触的三维有限元模型,对带复杂胎面花纹的子午线轮胎进行了静负荷工况和稳态滚动工况的模拟,同时,从骨架材料受力和接地特性等方面与仅带纵向沟槽的轮胎进行对比,并对轮胎沟裂问题进行了探讨。

1 有限元模型的建立

1.1 材料模型和边界条件

橡胶材料用各向同性的不可压缩实体单元表示,采用Yeoh模型进行有限元分析,本工作中Yeoh超弹性模型的参数是通过试验所得数据拟合得到的。轮胎胎体帘布和带束层均为各向异性的帘线-橡胶复合材料,采用Rebar模型来模拟。钢丝圈采用各向同性的线弹性材料单元描述。

本工作使用接触边界条件对轮胎进行从装配到静负荷工况以及滚动工况的一系列计算。将轮辋和路面简化为解析刚体,轮胎与轮辋、轮胎与地面之间的接触采用有限滑移法[3]描述。

1.2 有限元建模方法

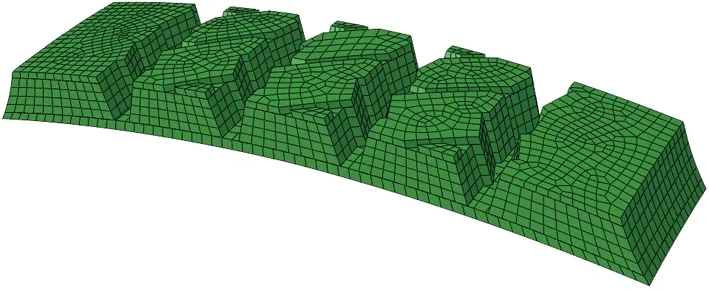

首先,根据胎面花纹图纸,利用三维造型软件建立一个节距的花纹块模型,并划分网格,如图1所示。

图1 一个节距的花纹块网格模型

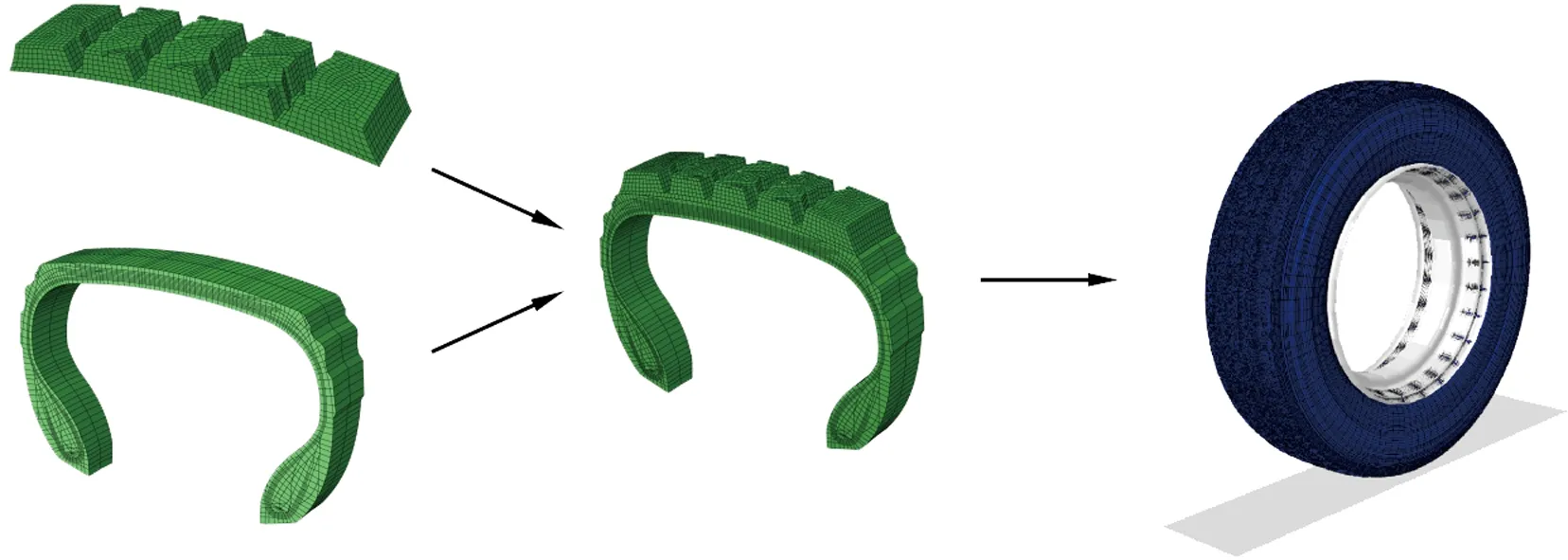

然后,将二维轴对称的轮胎主体模型旋转生成一个节距的轮胎主体模型,本模型为7.2°。再利用绑定约束将一个节距的花纹模型和主体模型组合在一起。

最后,利用周期对称模型生成命令将一个节距的带花纹轮胎模型沿周向阵列形成完整的三维轮胎模型,再添加轮辋和路面、定义接触关系、添加分析步等,从而完成了带复杂花纹轮胎的三维有限元建模。建模流程如图2所示。

图2 带复杂胎面花纹轮胎的建模过程

2 结果与讨论

2.1 骨架材料受力

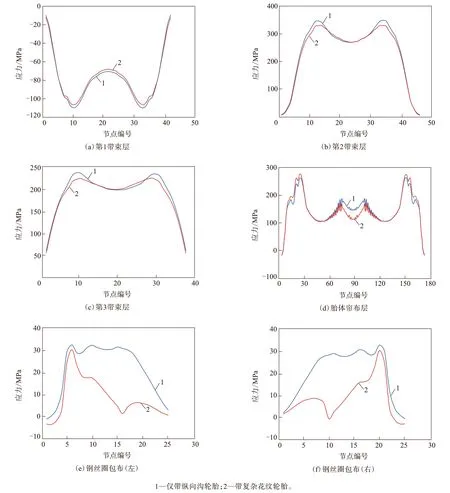

静负荷工况下,仅带纵向沟轮胎和带复杂花纹轮胎在接地断面的骨架材料轴力分布曲线如图3所示。

从图3可以看出:在静负荷工况下,带复杂花纹轮胎模型和仅带纵向沟轮胎模型的带束层帘线受力大小和趋势基本一致;胎体帘线受力趋势基本一致,但大小有差异,尤其在胎面中心处以及胎圈与轮辋接触段的帘线受力值差异较大;钢丝圈包布帘线受力趋势差异很大,可能是由于胎体帘线在该处受力分摊不同造成。

图3 静负荷工况下两种模型在接地断面的骨架材料轴力分布曲线

稳态滚动工况下,仅带纵向沟轮胎和带复杂花纹轮胎在接地断面的骨架材料轴力分布曲线与静负荷工况大致相同,在此不再赘述。

2.2 接地特性

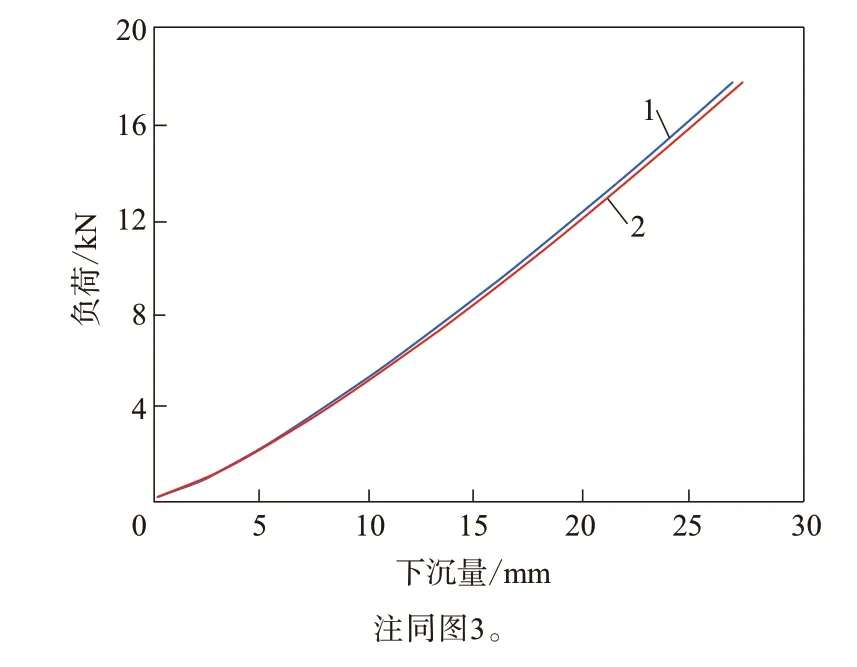

仅带纵向沟轮胎和带复杂花纹轮胎模型的负荷与下沉量的关系曲线对比如图4所示。

从图4可以看出,带复杂花纹轮胎模型的径向刚度比仅带纵向沟轮胎模型小。

图4 两种模型的负荷-下沉量关系曲线

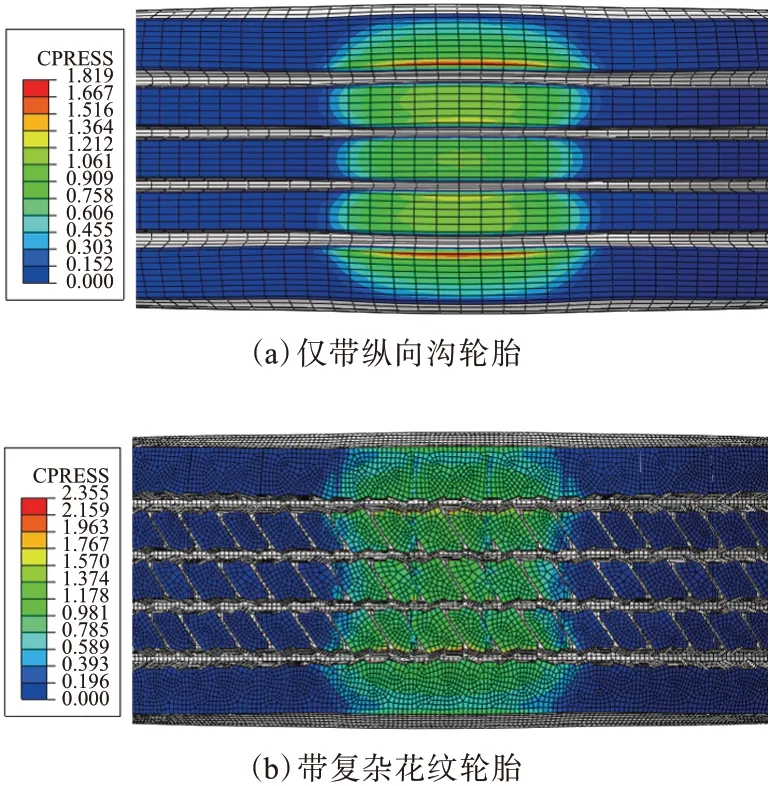

在标准充气压力(830 kPa)、标准载荷(17.5 kN)下,仅带纵向沟轮胎和带复杂花纹轮胎模型的静态法向接地应力分布如图5所示。

从图5可以看出:仅带纵向沟轮胎的接地压力最大值1.819 MPa出现在花纹沟的边缘处,胎面中心处的最大压力值约为1.093 MPa;带复杂花纹轮胎模型的接地压力最大值2.355 MPa也出现在花纹沟的边缘处,胎面中心处的最大压力值约为1.247 MPa。

图5 轮胎静态法向接地应力分布云图

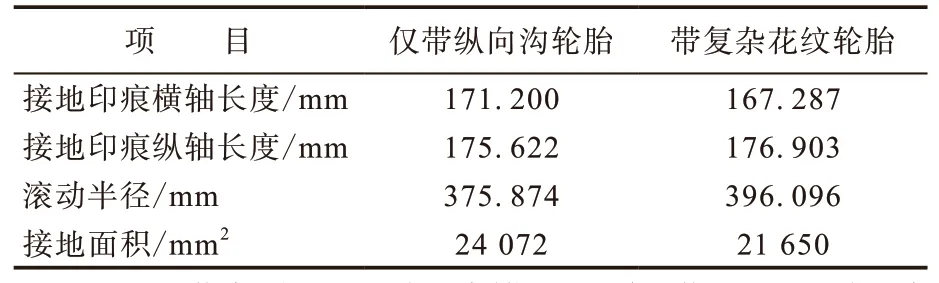

在标准充气压力、标准载荷下,轮胎自由滚动时(行驶速度为50 km·h-1)的接地参数如表1所示。

从表1可以看出,与仅带纵向沟轮胎相比,带复杂花纹轮胎模型的接地印痕横轴变短,纵轴变长,接地面积减小,自由滚动半径增大。

表1 轮胎自由滚动时的接地参数对比

2.3 沟裂问题探讨

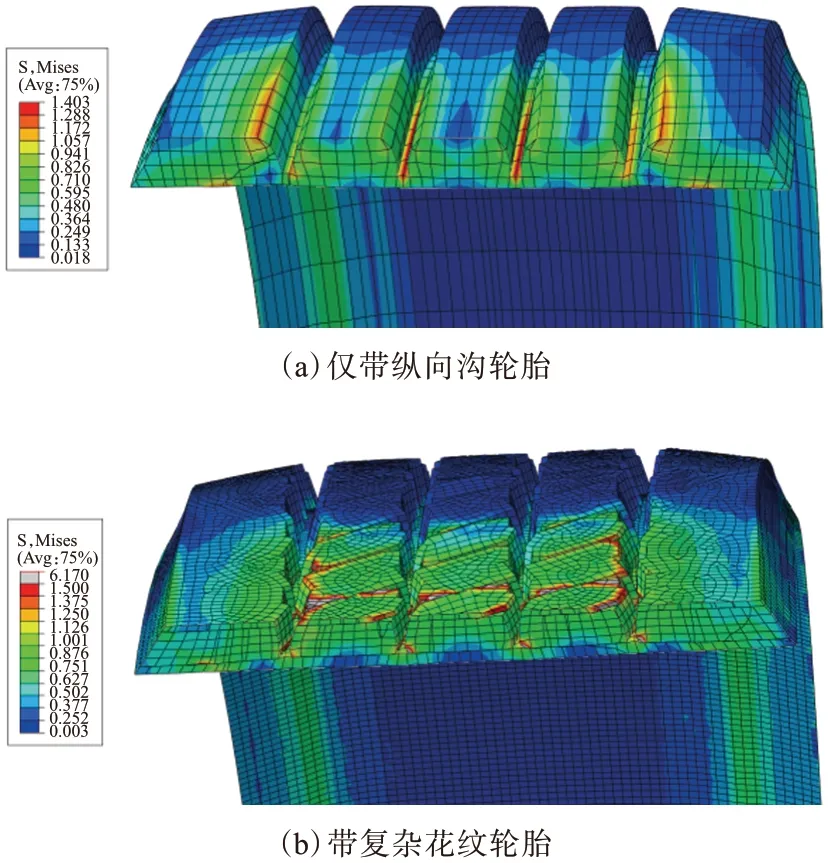

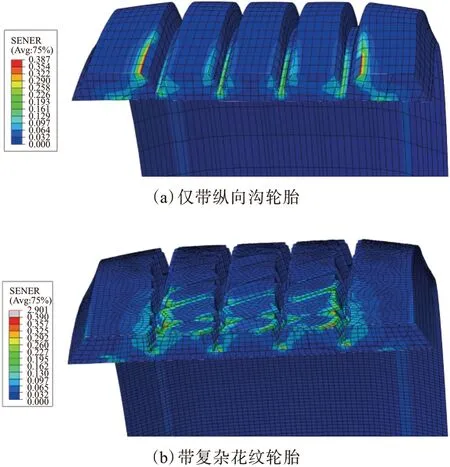

静负荷工况下,仅带纵向沟轮胎和带复杂花纹轮胎模型在接地断面的Mises应力和应变能密度分布云图分别如图6和7所示。

从图6和7可以看出,仅带纵向沟轮胎和带复杂花纹轮胎模型接地断面的胎冠部位总体受力和变形特征很相近,但危险部位不完全一致,且数值上略有差异。还可以看出,对于带复杂花纹轮胎模型,花纹沟底受力最大值分布在沟底凸出尖角处。因此,为了避免沟裂问题的产生,花纹形式的设计应避免凸出尖角的出现,否则容易造成应力集中。

图6 静负荷工况下两种模型在接地断面的Mises应力分布云图

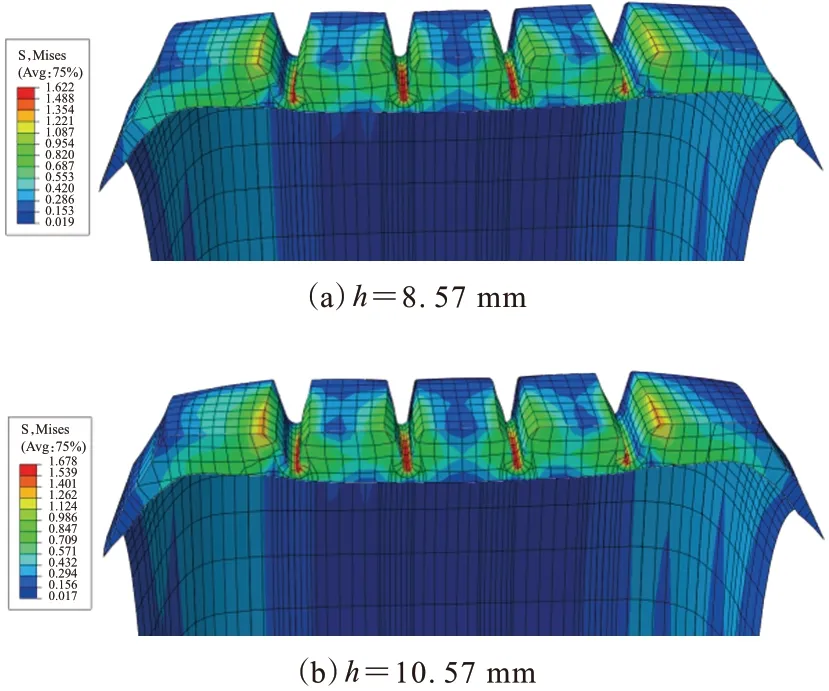

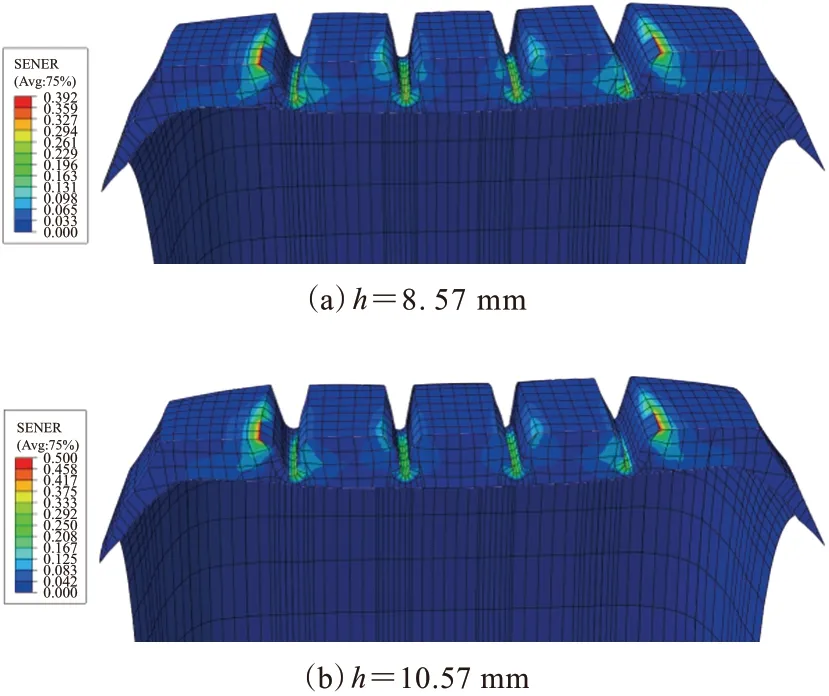

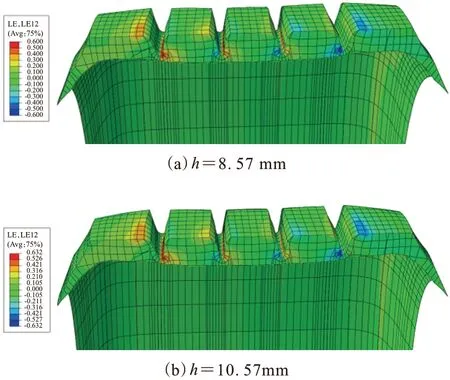

在轮胎实际使用中发现,胎肩磨损越严重(此时行驶面弧度高h值越大),产生的沟裂问题也越严重。为了验证这一点,本工作在仅带纵向沟轮胎模型基础上,建立了h值增大2 mm的有限元模型。静负荷工况下,仅带纵向沟轮胎模型不同h值时在接地断面的Mises应力、应变能密度和剪应变分布云图分别如图8—10所示。

从图8—10可以看出,Mises应力的分布特点与应变能密度分布很一致,剪切应变分布所反映的危险部位也与应变能密度分布很相近。另外,h值越大,胎冠部位的受力和变形越大,温升也越高,因此胎冠部位更容易损坏,与实际情况相符。

图8 仅带纵向沟轮胎模型不同h值时在接地断面的Mises应力分布云图

综上所述,对于215/75R17.5子午线轮胎而言,沟裂主要由以下几个方面的因素造成:

(1)轮胎结构设计上造成在胎肩部位的受力和变形过大;

(2)花纹形式设计上有凸出尖角存在,容易造成在该处的应力集中;

(3)轮胎在使用过程中,由于胎肩磨损,加剧了沟裂的产生。

3 结论

本工作对带复杂胎面花纹的子午线轮胎进行了静负荷工况和稳态滚动工况的模拟,同时将分析结果与仅带纵向沟轮胎进行了对比,并探讨了轮胎沟裂问题,主要可以得出以下结论。

(1)带复杂花纹轮胎模型和仅带纵向沟轮胎模型的带束层帘线受力大小和趋势基本一致;胎体帘线受力趋势基本一致,但大小有差异,尤其在胎面中心处以及胎圈与轮辋接触段的帘线受力值差异较大;钢丝圈包布帘线受力趋势差异很大。

(2)带复杂花纹轮胎模型的径向刚度比仅带纵向沟轮胎模型小。

(3)与仅带纵向沟轮胎相比,带复杂花纹轮胎模型的接地印痕横轴变短,纵轴变长,接地面积减小,自由滚动半径增大。

图7 静负荷工况下两种模型在接地断面的应变能密度分布云图

(4)仅带纵向沟轮胎和带复杂花纹轮胎模型接地断面的胎冠部位总体受力和变形特征很相近,但危险部位不完全一致,且数值上略有差异。对于带复杂花纹轮胎模型,花纹沟底受力最大值分布在沟底凸出尖角处。为了避免沟裂问题的产生,花纹设计应避免凸出尖角的出现。

(5)h值越大,胎冠部位的受力和变形越大,温升也越高,轮胎胎冠部位更容易损坏。

(6)对于215/75R17.5子午线轮胎而言,沟裂产生的主要因素有:轮胎结构设计上造成在胎肩部位的受力和变形过大;花纹形式设计上有凸出尖角存在,容易造成在该处的应力集中;轮胎在使用过程中由于胎肩磨损加剧了沟裂的产生。

图9 仅带纵向沟轮胎模型不同h值时在接地断面的应变能密度分布云图

图10 仅带纵向沟轮胎模型不同h值时在接地断面的剪应变分布云图