光子多普勒测速仪与压杆相结合的冲击波反射压力测试技术

杨军, 李焰, 张德志, 史国凯, 张敏, 刘文祥, 王昭, 熊琛

(西北核技术研究所, 陕西 西安 710024)

光子多普勒测速仪与压杆相结合的冲击波反射压力测试技术

杨军, 李焰, 张德志, 史国凯, 张敏, 刘文祥, 王昭, 熊琛

(西北核技术研究所, 陕西 西安 710024)

为在强电磁干扰环境下测量爆炸冲击波的壁面反射压力,将光子多普勒测速仪(PDV)与压杆相结合,设计了一套压力测试系统。采用滑动安装结构消除探头在应力波作用下产生的轴向速度,根据杆中弹性波多次反射的压杆自由面速度曲线,提取起跳点,拟合得到了压杆声速。对压力测试系统进行了响应特性、有效测量时间和测量下限分析,并采用该系统测量了球形炸药爆炸的冲击波反射压力。研究结果表明:该系统频响低于杆表面粘贴的应变片电测系统,测量下限优于应变片电测系统;测得的球形炸药爆炸的冲击波最大反射压力为463.5 MPa,上升沿为5 μs;PDV和压杆相结合的冲击波壁面反射压力测试技术可行。

爆炸力学; 压杆; 压力传感器; 光子多普勒测速仪; 爆炸冲击波

0 引言

爆炸近区冲击波压力的测量对于研究爆炸与结构的相互作用具有重要意义。近区压力幅值大、上升沿快、脉冲短、电磁干扰严重,要求传感器具有大量程、高频响和强抗干扰能力。硅压阻式压力传感器的量程较低,在强冲击环境下容易损坏,易受爆炸强光辐射[1]和电磁辐射干扰。

压杆测压最早由Hopkinson在1914年提出[2],此后国内外学者对这种方法进行了大量的研究。Jones[3]使用直径3 mm的铍杆研制了上升沿为0.54 μs的压杆。范良藻等[4]利用压杆和聚偏氟乙烯(PVDF)研制了上升沿约为20 ns的压力传感器。Dick等[5]利用压杆成功测得爆炸近区的冲击波压力,峰值达到2.4 GPa. 张德志等[6]利用压杆测得了爆炸容器壁面反射压力。宜晨虹等[7]采用有限元方法研究了不同压杆材料对测试结果的影响,分析表明铍压杆优于铝压杆和钢压杆。Rigby等[8]利用压杆阵列研究了小比距离情况下球形炸药爆炸载荷的空间和时间分布。为了在强电磁脉冲干扰下使用压杆测量冲击波壁面反射压力,将光子多普勒测速仪(PDV)[9]和压杆测压技术相结合,提高了系统的抗干扰能力。

1 压杆测压系统原理

1.1 压杆测压力学原理

压杆测压的基础是一维应力波理论。当爆炸冲击波作用在杆的一端时,在杆中会激发一维弹性应力波并沿杆传播。本文假定压杆材料各向同性、均匀、线弹性且无阻尼,实验中压杆前端面离爆心保持一定的距离,使得压力峰值低于屈服强度,确保杆中传播的是弹性应力波。在此前提下忽略波在杆中传播导致的幅值衰减和上升沿变慢的情况,采用一维应力波理论对杆的力学行为进行近似分析和计算,满足工程上对冲击波测试的需求。对压杆中弹性应力波传播过程更深入地分析和计算,是下一步研究工作的重点,拟另文给出。

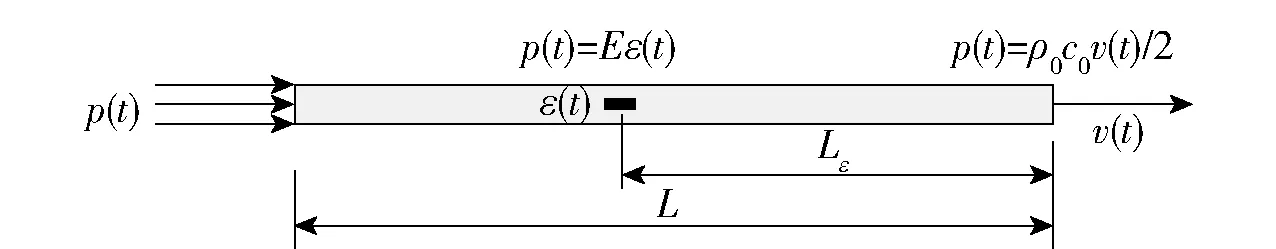

通过测量杆适当位置的力学参量(应变、粒子速度、应力等),可以计算得到承压端的冲击波时间历程。比较常用的测量方法是在杆表面粘贴应变片来测量应变ε(t),本文的方法是采用PDV测量杆自由面的速度v(t)(见图1),图1中L为杆长,Lε为应变片到杆自由端的距离。

图1 压杆测压原理图Fig.1 Schematic diagram of pressure bar

杆中的应变或杆末端自由面速度换算压力的公式为

p(t)=Eε(t),

(1)

p(t)=ρ0c0v(t)/2=kv(t),

(2)

式中:ε(t)为杆表面应变片测得的应变;v(t)为PDV测得的杆自由面速度;p(t)为杆前端面的冲击波反射压;E为杆材的弹性模量;ρ0为杆材密度;c0为杆中弹性波波速;k为从自由面速度转换为杆端反射压的系数。

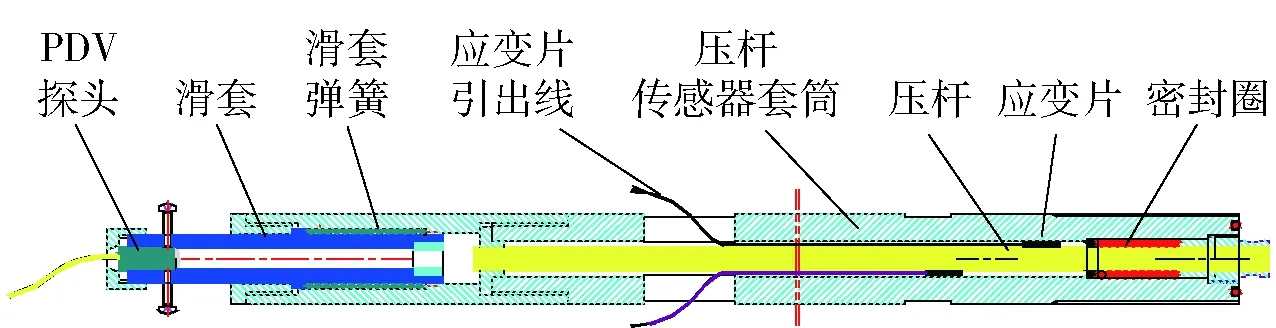

图2为压杆结构示意图。作为敏感元件的压杆材料为34CrNi3MoA,准静态屈服强度为1 020 MPa,尺寸为φ8 mm×1 500 mm,压杆系统总长约为1 620 mm. 压杆与套筒之间放置多组橡胶密封圈以实现声绝缘。

图2 压杆结构图Fig.2 Structure of pressure bar

1.2 PDV原理

基于激光多普勒原理和光纤器件发展起来的PDV具有非接触测量、系统简单、调试方便等优点。被测运动物体会使反射的激光发生多普勒频移,通过一定的方法检测出该频移量随时间的变化,即可获得物体的运动速度历程。采用光混频技术(光外差技术),将包含频移的信号光和参考光干涉后在光电探测器上转换为差拍电信号。通过时频变换将电信号转换为时频谱后提取出频率随时间的变化历程,最终转换为速度曲线。

图3 PDV系统组成Fig.3 Schematic diagram of PDV

图3为PDV系统组成图。窄线宽光纤激光器输出波长1 550 nm的激光,经光纤分束器分成两路:一路为参考光;另一路为测量光,经光纤环形器输出至探头、照射到目标上,同时接收反射光并传输至合束器,与声光移频器调制并且经衰减器衰减后的参考光混频,光电探测器响应该信号并用高速示波器记录。

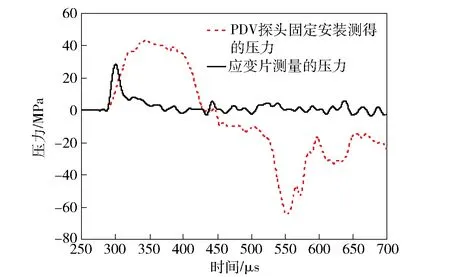

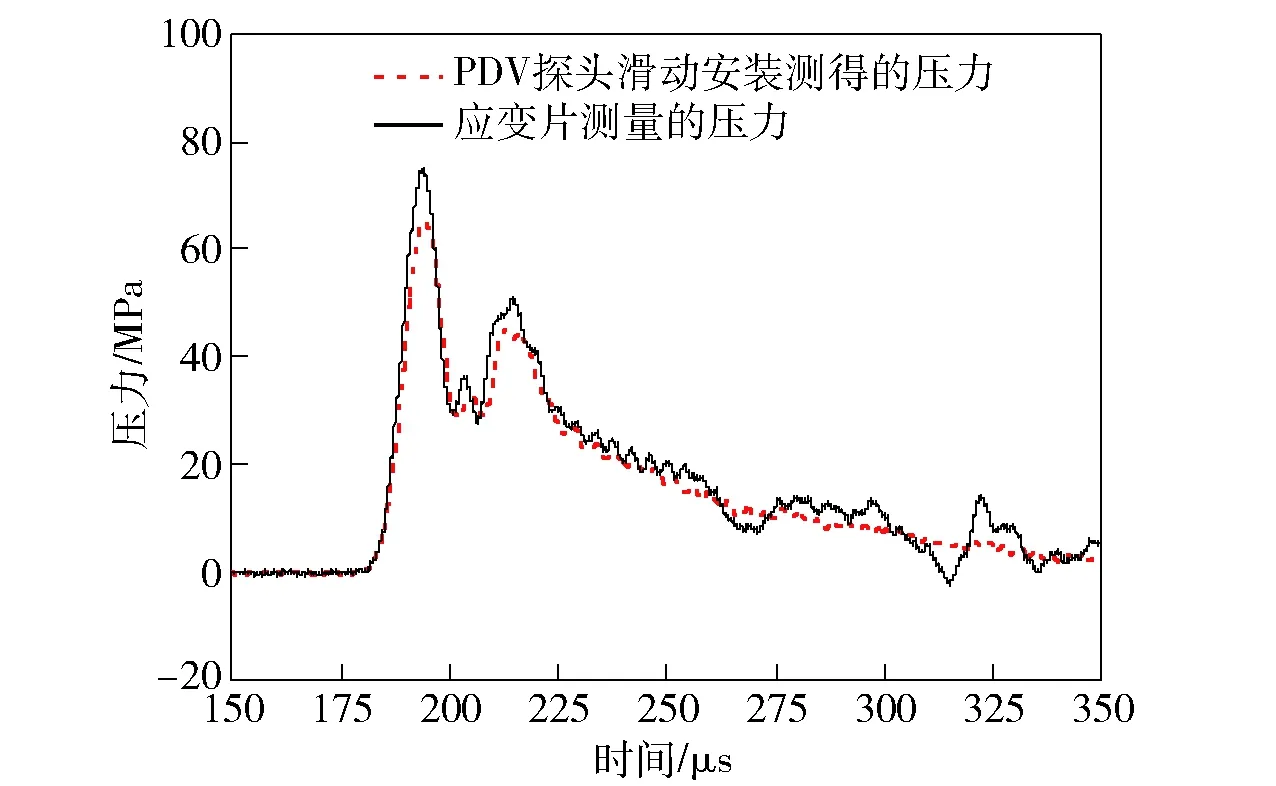

2 探头安装结构改进

用于测量压杆自由面速度的PDV探头安装于压杆后端的结构中,并与自由面保持适当距离。探头安装结构最初设计为与支撑套筒固定连接,考核实验中发现PDV测试结果不正确(见图4)。分析认为,爆炸在压杆和套筒中均激发了应力波并向后传播。套筒中的应力波传递到探头上,使得探头具有轴向运动速度,且时间上与压杆自由面速度的历程几乎重叠,探头最终测得的是自由面速度与探头自身速度的差值。将探头安装结构改进为如图5所示的滑动结构(内筒相对于外筒滑动),使得探头在一定时间内相对于大地保持静止,图6为改进后PDV和应变片测得压力波形的对比,表明该结构较好地解决了附加速度问题。

图4 PDV探头固定安装及应变片测得的压力波形Fig.4 Pressure curves measured by strain gage and PDV probe mounted in fixed structure

图5 PDV探头滑动安装结构Fig.5 Sliding structure for PDV probe

图6 PDV探头滑动安装及应变片测得的压力波形Fig.6 Pressure curves measured by strain gage and PDV probe mounted in sliding structure

3 系统性能分析

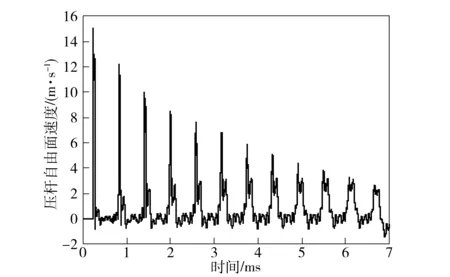

3.1 压杆声速c0的测定

压杆在安装完成后,采用压力枪发射100 mm长的柱形弹撞击压杆进行碰撞加载,模拟爆炸产生的冲击波,检验系统是否工作正常和确定压杆声速。图7为PDV测量得到的典型调试波形,可以看出弹性波在杆中来回反射的过程,每两个波之间的行程为两倍杆长。读取各个波形的起跳点作为弹性波到达自由面的时间点,绘制弹性波行程- 时间曲线并进行最小二乘法拟合直线(见图8)。直线的斜率即为压杆的声速c0,值为5 173.5 m/s. 钢杆密度ρ0为7 800 kg/m3,则根据(2)式可计算出钢杆的压力转换系数k为20.18 MPa/(m/s).

图7 PDV获得的典型调试波形Fig.7 Typical test curve obtained by PDV

图8 弹性波行程曲线及拟合得到的声速Fig.8 Travel curve of elastic wave and acoustic velocity by fitting the takeoff points

3.2 系统响应分析

整个测试系统的响应特性由压杆、PDV和示波器级联确定。示波器带宽为350 MHz,远高于压杆,因此可以忽略其影响。

压杆某点的上升时间τ[10]为

(3)

式中:d为压杆直径;x为测点距承压端的距离;μ为杆材泊松比。对于直径8 mm、泊松比为0.3、波速5 173.5 m/s的压杆,其杆中心位置(750 mm)的上升时间为3.15 μs,杆末端自由面(1 500 mm)的上升时间为3.97 μs.

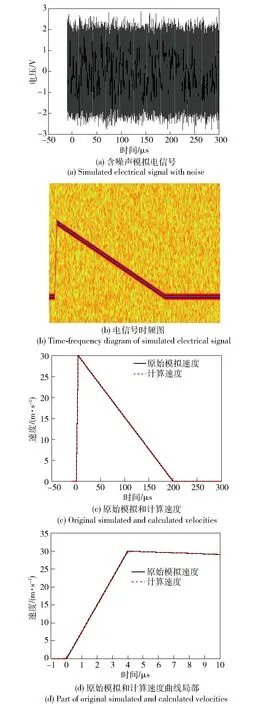

PDV系统中的数据处理算法是影响系统响应特性的主要因素。假定压杆自由面输出一理想三角形脉冲速度信号(见图9(c)),速度在4 μs时达到峰值30 m/s,然后从4 μs至200 μs直线下降,等效峰值压力为605.4 MPa. 将此速度波形按照多普勒原理模拟出混频电信号,并在其中加入0.5倍幅值的随机噪声(信噪比6.02 dB),得到如图9(a)所示模拟电信号。将该模拟电信号采用PDV数据处理程序进行计算,得到如图9(b)所示的时频图。计算参数为:采样率500 MS/s,激光波长1 550 nm,声光移频量70 MHz,加窗长度511点,FFT计算长度2 048点,该参数与实际使用参数一致。将计算得到的速度波形与模拟速度波形进行对比分析(见图9(c)和图9(d))。以峰值的10%~90%计算上升沿,模拟速度波形的上升沿为3.20 μs,计算速度波形的上升沿为3.19 μs,两者相差0.01 μs. 不一致的原因是PDV数据处理程序在速度的1阶不连续点(0 μs和4 μs)不能很好地跟踪,导致计算速度波形的峰值比模拟速度波形略低,以此峰值速度计算10%~90%上升沿比模拟速度波形的计算值略小,从波形整体上看两者吻合程度很好。综上可知,PDV和压杆相结合,测压系统的响应时间主要决定于压杆自身,即杆自由面处上升时间为3.97 μs,系统能测量的信号最高频率为fmax≈1/(3τ)=84.0 kHz,低于文献[6]报道的115 kHz. 分析原因是应变片粘贴于杆中前部,而PDV测量的是杆自由端。在兼顾测量时长的情况下缩短杆长,可以提高系统频响。

图9 PDV数据处理程序的时间响应特性模拟研究Fig.9 Simulation for time response characteristics of PDV signal processing program

3.3 有效测量时间

压杆自由面反射应力波传播到应变片时,反射波与入射波相叠加会导致波形失真。因此应变片有效测量时间由应变片到杆自由端的距离Lε决定(见图1):

t=2Lε/c0.

(4)

冲击波作用在压杆前端加载面激发的弹性波沿杆轴向传播至压杆后端自由面,PDV测得速度起跳。该弹性波波前在后端自由面和前端加载面均反射一次并再次到达自由面时会与首次到达的弹性波叠加,测得的速度值是两者叠加。因此采用PDV测量自由面粒子速度时,有效测量时间长度为速度起跳点到弹性波开始叠加的时间间隔,即弹性波波前在杆中传播一个来回的时间:

t=2L/c0.

(5)

对于长度为1 500 mm的压杆,波速5 173.5 m/s,PDV有效测量时间约为580 μs.

3.4 测量下限分析

激光器输出激光功率波动、自由面反射波动、电磁干扰等因素,会导致信号的信噪比变差,影响系统所能测量得到的最小压力值。为了研究信噪比对PDV数据处理程序测量速度下限的影响,本文采用模拟速度波形叠加一定幅值随机噪声的方法研究算法的速度分辨性能。

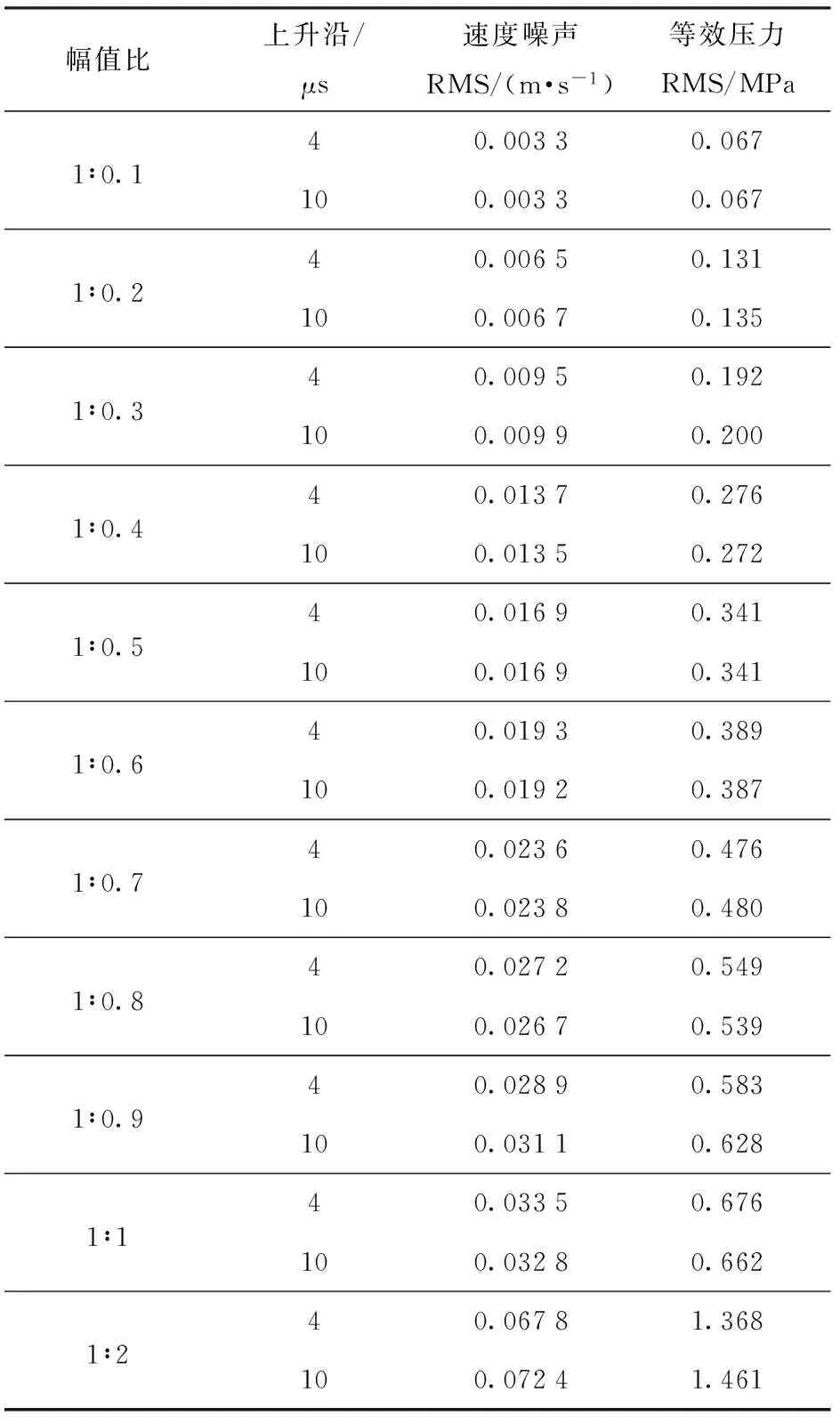

模拟计算的参数为峰值速度1 m/s,上升沿有4 μs和10 μs两种,信号与噪声的幅值比从1∶0.1变化至1∶2共11种情况,其余计算参数与3.2节相同。计算速度曲线和模拟速度曲线相减后得到速度噪声,并由此计算出速度噪声均方根(RMS)值和等效的压力噪声RMS值,如表1所示。从表1中数据可以看出,速度噪声RMS值与上升沿快慢的关系较小,与信号和噪声的幅值比近似呈线性关系。信号与噪声等幅值(幅值比1∶1)时,速度噪声为0.033 m/s,等效压力噪声为0.67 MPa. 当信号完全淹没在噪声中(幅值比1∶2)时,速度噪声为0.07 m/s,等效压力噪声为1.41 MPa,此种情况比较极端,在实验中较少出现。文献[6]中信号噪声幅值比为1∶0.5时计算得到应变测量系统最小可测压力约为3.6 MPa. 本文采用的PDV系统信号噪声幅值比为1∶0.5时,等效压力噪声为0.34 MPa,假设高于噪声一倍即可有效测量,则系统可测最小压力为0.68 MPa,优于应变测量系统。

3.5 标定实验

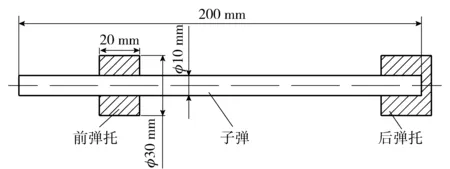

在压杆测压系统建立并调试完成后,开展验证系统可行性的标定实验。将如图2所示测压系统安装于实验室的霍普金森压杆实验平台上,采用现有内径30 mm的炮管发射直径10 mm、长200 mm的

表1 不同幅值比下的速度噪声分析

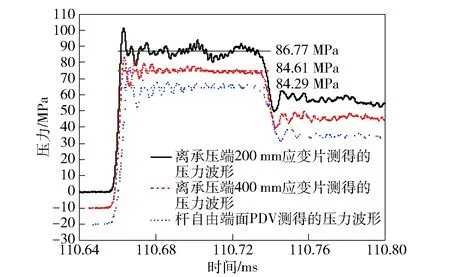

子弹(带聚碳酸酯弹托)撞击测压压杆(见图10)。在压杆表面距离承压端200 mm和400 mm处粘贴对称双片应变片以测量应变信号,在压杆自由端面用PDV系统测量速度信号,将应变信号和速度信号均转换为压力信号后进行对比分析(见图11)。

图10 子弹及弹托结构图Fig.10 Structure of bullet and sabot

图11 两处应变片和PDV系统测得的压力波形Fig.11 Pressure curves measured by two strain gages and PDV

图11为距离承压端200 mm、400 mm的应变片和PDV系统测得的应变曲线和速度曲线换算得到的压力曲线。为了清楚地展示各曲线,将400 mm处压力曲线整体向下移动10 MPa,将PDV测得压力曲线整体向下移动20 MPa. 由图11可知,随着传播距离的增加,上升沿逐渐变得平缓,上升沿时间增加。200 mm处测得的信号包含更多高频的信息,400 mm处和PDV测得的信号中高频部分逐渐减少。分析原因为弹性波在杆中传播时因弥散效应导致的高频成分传播相速度和群速度低于低频成分,随着传播距离的增加,高频成分到达测试点的时间变长(高频滞后),PDV信号中平台处的振荡主要是低频成分。针对杆中弹性波的弥散效应开展深入的理论和实验研究,可以给出校正方法,目前调研的方法有反分析法[11-12]和神经网路法[13],相关工作将另文发表。

将3条曲线的平台部分取均值,200 mm处应变片测得的平台压力为86.77 MPa,400 mm处为84.61 MPa,PDV所测为84.29 MPa. 以200 mm处信号为基准,400 mm处信号衰减为97.5%,PDV所测信号衰减为97.1%. 综上所述,PDV系统所测数据满足冲击波测试的工程需求,本标定实验验证了系统的可行性。

此外,标定实验中采用非等直径杆碰撞且含弹托结构,导致产生的信号与标准霍普金森压杆实验信号有所差别,下一步将改进标定装置。

4 压杆测压结果分析与讨论

在项目组开展的一次爆炸实验中,采用该压杆测压系统测量球形炸药爆炸的壁面反射压力。图12为两根压杆的信号经过时频变换后得到的时频截图。由于声光移频器的频率会在较长时间尺度上有细微的变化,原始信号经过时频变换后,首先通过程序计算出速度波形起跳之前基线对应的频率,并认为该频率在所测信号时间段内保持不变。由于声光移频器的频率稳定度为10-7量级,且测量时间在毫秒量级,该近似是合理可靠的。

图12 两套压杆系统测得的信号时频图Fig.12 Time-frequency curves of signals measured by two pressure bars

图12为时频变换后截取的图形,算法为短时傅里叶变换法(STFT),加窗长度为511点,窗型为hanning窗,快速傅里叶变换(FFT)计算长度为2 048点。处理过程中会进行时间尺度和频率尺度上的缩放以观察波形细节,因此两幅截图的时间和频率尺度均不相同,具体提取出的速度波形见图13. 此外,图12所示波形可以看出系统噪声很小,波形很干净,分析原因有:1)前端的压杆和光纤探头对电磁干扰不敏感;2)PDV主机、光电探测器及示波器等处于几百米以外的测试间,探头和PDV主机之间以光纤连接,测试间屏蔽良好;3)参考光和信号光干涉混频后输出的差拍信号频率与物体运动速度呈线性关系,示波器记录的电信号本质上是调频信号。该调频信号与光强变化引起的低频噪声在频带上分离,信噪比较高。综上所述,PDV和压杆相结合的测压系统具有很好的抗干扰性能。

图13 1号和2号压杆的压力波形Fig.13 Pressure curves measured by Bar 1 and Bar 2

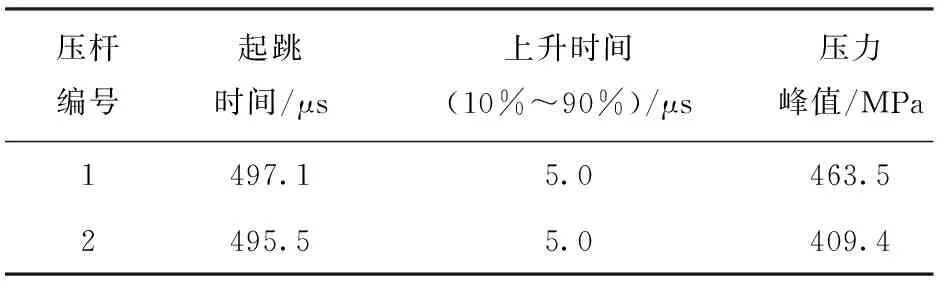

图13为1号和2号压杆所测得的压力波形。表2为两套压杆系统测得的数据汇总。1号压杆测得的峰值压力为463.5 MPa,上升沿5.0 μs,2号压杆测得的峰值压力为409.4 MPa,上升沿5.0 μs.

表2 两套压杆系统数据汇总

两套压杆的实验实测数据峰值差别较大,分析原因是:爆心周围安装有其他装置,该装置影响了冲击波的传播过程,进而导致入射至两杆端面的冲击波为不均匀平面波,导致峰值和波形不一致。

5 结论

本文将PDV与压杆相结合,研制了一套冲击波反射压力测试系统。研究结果表明:

1)PDV探头的滑动安装结构消除了应力波对测试结果的影响,在爆炸考核实验中测得有效波形。

2)通过对杆中弹性波多次反射的PDV测试数据进行分析计算,得出了压杆声速为5 173.5 m/s,压力转换系数为20.18 MPa/(m·s-1)。

3)压杆自由面处的上升时间是系统响应的主要因素,系统上升时间为3.97 μs,响应频率为84.0 kHz.

4)系统有效测量时间为580 μs.

5)在信号与噪声的幅值比为1∶0.5时,系统可测最小压力为0.68 MPa,优于文献[6]中的应变测量系统(3.6 MPa)。

6)在爆炸实验中成功测得了上升沿5.0 μs,峰值463.5 MPa的冲击波反射压力波形。

下一步改进:

1)对应力波在杆中传播导致的末端峰值衰减和上升沿变慢进行深入的理论研究和实验研究。

2)改进压杆和探头的安装技术和系统标定技术。

References)

[1] 杜红棉, 祖静, 张志杰. 压阻传感器8530B闪光响应规律研究[J]. 测试技术学报, 2011, 25(1):78-81. DU Hong-mian, ZU Jing, ZHANG Zhi-jie. Research on photoflash response of piezoresistive transducers 8530B[J]. Journal of Test and Measurement Technology, 2011, 25(1):78-81.(in Chinese)

[2] 王礼力. 应力波基础[M]. 第2版.北京: 国防工业出版社, 2005:29-35. WANG Li-li. Foundation of stress waves[M]. 2nd ed. Beijing: National Defense Industry Press, 2005:29-35.(in Chinese)

[3] Jones I R. Beryllium pressure bar having submicrosecond rise time[J].The Review of Scientific Instruments, 1966, 37(8):1059-1061.

[4] 范良藻, 李国彬, 李广达. 标定激波管的激波前沿构造和毫微秒传感器[J].力学学报, 1986, 18(6):558-560. FAN Liang-zao, LI Guo-bin, LI Guang-da. The structure of shock-wave front in calibration shock-tube and the pressure transducer with nano-second response[J]. Acta Mechanica Sinica, 1986, 18(6):558-560.(in Chinese)

[5] Dick R D, Williams J D, Wang X J. Measurement of pressure from explosives in a closed chamber and the free field, ARL-CR-309[R]. College Park, MD, US:University of Maryland, 1996:36-42.

[6] 张德志, 李焰, 钟方平,等. 冲击波壁面反射压力的压杆测试法[J].兵工学报, 2007, 28(10):1256-1260. ZHANG De-zhi, LI Yan, ZHONG Fang-ping, et al. Pressure bar method to measure the reflected blast wave pressure in small scale distance[J]. Acta Armamentarii, 2007, 28(10): 1256-1260.(in Chinese)

[7] 宜晨虹,胡美娥, 于锦泉,等. 压杆材料对反射超压测量影响研究[J].大连理工大学学报, 2014, 54(5):487-490. YI Chen-hong, HU Mei-e, YU Jin-quan, et al. Research on effects of materials of pressure bar on measure of reflected pressure[J]. Journal of Dalian University of Technology, 2014, 54(5):487-490.(in Chinese)

[8] Rigby S E, Tyas A, Clarke S D, et al. Observations from preliminary experiments on spatial and temporal pressure measurements from near-field free air explosions[J]. International Journal of Protective Structures, 2015, 6(2):175-190.

[9] 杨军, 王克逸, 徐海斌,等. 光纤位移干涉仪的研制及其在Hopkinson压杆实验中的应用[J].红外与激光工程, 2013, 42(1):102-107. YANG Jun, WANG Ke-yi, XU Hai-bin, et al. Development of an optical-fiber displacement interferometer and its application in Hopkinson pressure bar experiment[J]. Infrared and Laser Engineering, 2013, 42(1):102-107.(in Chinese)

[10] 黄正平,何远航. 爆炸测试技术[M]. 北京:北京理工大学出版社,2005:147-150. HUANG Zheng-ping, HE Yuan-hang. Explosion measurement techniques[M]. Beijing: Beijing Institute of Technology Press, 2005:147-150. (in Chinese)

[11] Tyas A, Pope D J. Full correction of first-mode Pochammer-Chree dispersion effects in experimental pressure bar signals[J]. Measurement Science and Technology, 2005,16(3):642-652.

[12] Tyas A, Ozdemir Z. On backward dispersion correction of Hopkinson pressure bar signals[J]. Philosophical Transactions of the Royal Society A, 2013, 372:20130291-1-20130291-11.

[13] Wang L, Xu M, Zhu J, et al. A method of combined SHPB technique and BP neural network to study impact response of materials[J]. Strain, 2006, 42(3):149-158.

Measuring Technique of Reflected Blast Wave Pressure Based on Pressure Bar and Photonic Doppler Velocimeter

YANG Jun, LI Yan, ZHANG De-zhi, SHI Guo-kai, ZHANG Min, LIU Wen-xiang, WANG Zhao, XIONG Chen

(Northwest Institute of Nuclear Technology, Xi’an 710024, Shaanxi, China)

A pressure measuring system with combining pressure bar with photonic Doppler velocimeter (PDV) is developed for measuring the reflected blast wave pressure in strong electromagnetic interference environment. The axial velocity of PDV probe is eliminated by mounting it in a sliding structure. The velocity curve of bar’s rear surface has many peaks on it due to the multiple reflection of elastic wave in the bar. The velocity of elastic wave is obtained by fitting the takeoff points of the curve. The system response characteristics, effective measuring time and minimum measured pressure are analyzed. The system has been successfully used to measure the reflected blast wave pressure of spherical explosive. The results show that the response of the proposed system is lower than that of strain measuring system, and the minimum measured pressure of the proposed system is better than that of strain measuring system. The maximum pressure of explosion shock wave of spherical explosive is 463.5 MPa with rising edge of 5 μs. This research illustrates that the measuring technique based on pressure bar and PDV is feasible.

explosion mechanics; pressure bar; pressure sensor; photonic Doppler velocimeter; blast wave

2016-09-01

杨军(1985—),男,助理研究员。E-mail: yangjun@nint.ac.cn

O384

A

1000-1093(2017)07-1368-07

10.3969/j.issn.1000-1093.2017.07.015