基于振动响应的高速铁路钢轨波磨快速检测方法

王林栋

(中国铁道科学研究院 机车车辆研究所,北京 100081)

基于振动响应的高速铁路钢轨波磨快速检测方法

王林栋

(中国铁道科学研究院 机车车辆研究所,北京 100081)

钢轨波磨可能引起车辆部件持续振动甚至损伤,是我国高铁需要解决的重要问题之一。现有直接测量法因效率低下不能满足长大线路的检测需求,车载测量法的检测精度有待提高,这2种方法均无法有效反映出波磨对车辆部件的不利影响。因此需要一种新的检测方法,以快速发现与车辆部件振动和损伤密切相关的钢轨波磨。通过多次测试我国高铁钢轨波磨并分析轴箱振动特征,提出振动响应快速检测法。该方法能够通过高速列车上的轴箱振动加速度测试数据快速得到钢轨波磨情况和对应里程位置,为钢轨打磨提供依据。

高速铁路;钢轨波磨;快速检测;振动响应

0 引言

钢轨波磨是产生轮轨啸叫噪声和接触共振的主要原因之一。轮轨啸叫经常引起局部噪声超标,接触共振很容易导致车辆部件损伤,以至影响列车安全。随着我国高速铁路的长期运营,钢轨波磨(见图1)问题越来越受到重视。

经过一百多年的研究,对于钢轨波磨的特征、机理和分类已经比较明确,并逐渐摸索出一些预防和解决的方法。1993年,Grassie和Kalousek根据经验和大量文献研究结果,按钢轨波磨的波长、机理和轨道类型,将钢轨波磨分为6类:重载波磨(200~300 mm)、轻轨波磨(500~1 500 mm)、弹性轨枕波磨(45~60 mm)、接触疲劳波磨(150~450 mm)、车辙型波磨(50 mm(电车)、150~400 mm)、响轨波磨(25~80 mm)[1],其中响轨波磨、弹性轨枕波磨等已经在我国多条高速铁路上出现。佐藤吉彦等评述了世界范围内(特别是日本)钢轨波磨的调查和形成机理等主要研究成果[2]。谭立成等对大量既有线钢轨波磨现象进行调研,对波磨的形成机理进行初步系统的试验和理论研究[3]。马培德等对钢轨波磨形成原因进行分析,并给出预防措施[4]。

图1 钢轨波磨现象

近年来,我国在钢轨波磨的机理和整治方面也取得了很大进步。刘启跃等在实验室中对波磨形成过程进行模拟和形成机理研究[5]。张继业等采用滚动接触理论建立弹塑性非稳态滚动接触有限元模型,计算轮轨间的蠕滑力和摩擦功,从力学角度对波磨的形成和发展机理进行研究[6]。王立乾针对我国高速铁路波磨特点,分析形成波磨的动力类成因和钢轨材质的影响,总结出系列预防和减缓措施[7]。姜子清等根据轨道结构动力响应试验结果,结合仿真分析研究波磨对轮轨垂直力和水平力的影响[8]。

1 钢轨波磨测量方法和特点

钢轨波磨的测量方法分为2种:直接测量法和间接测量法。

直接测量法是指通过放置在钢轨表面的传感器测量钢轨表面短波不平顺的方法。该方法可直接测量出波磨的几何特征参数,不受任何轮轨接触的影响,测试结果直观,精度较高。国际上通常采用直接测量法作为评价钢轨波磨及制定打磨策略的测量依据。

直接测量法的缺点是测量速度慢,耗时耗力。为了快速测量,近年来出现了车载测量法。该方法将激光传感器等设备安装到车辆上,在车辆快速运行中对波磨几何参数进行测量。车载测量法是一种介于直接测量和间接测量之间的测量方法,相比直接测量法精度较低。

间接测量法是指通过轮轨接触作用下的车辆响应间接指标,推算出钢轨波磨的波长等特征参数。间接测量指标包括车辆轴箱振动、噪声或轮轨力等。该方法缺点是受到车辆和轨道结构、状态等因素影响较大,不能准确给出波磨几何参数;优点是能够方便快捷地确定钢轨波磨出现的地段,并能发现一些钢轨初期波磨。

间接测量法还可以非常有针对性地获得波磨对车辆特定参数的影响。如需要获取波磨对车辆轴箱体的影响,可直接测试轴箱体的振动响应参数并进行评估。如果需要获取波磨对噪声的影响,可直接测试噪声参数并进行评估。如需获取波磨对轮轨稳定性的影响,可直接测试轮轨力并进行评估。可见,间接指标是钢轨波磨与车辆和钢轨结构耦合作用的结果,对于特定需求可选择相应的间接指标进行测量。

钢轨波磨会引起车辆部件持续振动甚至损伤,是我国高速铁路需要解决的重要问题之一。现有直接测量法因效率低下不能满足长大线路的检测需求,车载测量法的检测精度难以满足要求。而且车辆部件的振动与车辆结构自身密切相关,直接测量法和车载测量法得到的波磨几何参数难以合理评估对部件振动的影响。因此需要一种新的检测方法,以快速发现与车辆部件振动和损伤密切相关的钢轨波磨。

通过多次测试我国高速铁路钢轨波磨并分析轴箱振动特征,提出“振动响应快速检测法”,该方法属于间接测量法。

2 振动响应测量方法相关参数分析

2.1 钢轨波磨几何参数测量

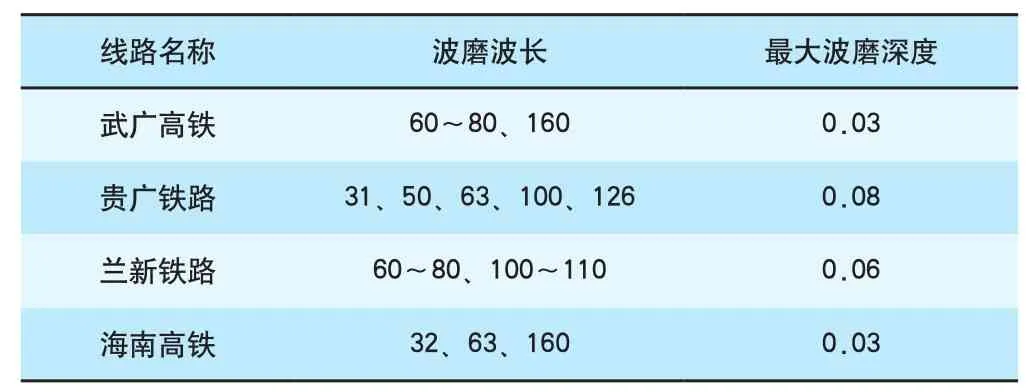

近年来,中国铁道科学研究院采用直接测量法对武广高铁、贵广铁路、兰新铁路和海南高铁等部分区段的钢轨波磨情况进行现场测量,测量结果见表1。可见,钢轨波磨波长大多在30~130 mm,波磨深度在0.03~0.08 mm。

表1 钢轨波磨直接测量结果 mm

2.2 轴箱体振动频率分析

轴箱体振动频率主要与2个因素密切相关:

(1)各速度级下钢轨波磨的激振频率;

(2)轴箱体的固有频率。

激振频率与钢轨波磨波长和车辆运行速度相关,波长越长频率越低,速度越高频率越高。

为包含多数运营情况,分析激振频率范围时速度级选择160~350 km/h,分析结果见表2。

表2 各速度级下激振频率 Hz

由表2可知,最高激振频率为3 241 Hz,对应波长为30 mm,对应速度为350 km/h;最低激振频率为342 Hz,对应波长为130 mm,对应速度为160 km/h。

中车青岛四方机车车辆股份有限公司组织对时速350 km动车组轴箱体和时速250 km动车组轴箱体进行模态测试,测试结果见表3。固有频率最高1 270 Hz、最低604 Hz。

在高速列车上安装轴箱振动加速度传感器,对多条高速铁路钢轨波磨区段进行测试。轴箱振动主要频率见表4。实测主要频率为370~1 100 Hz。

表3 轴箱体固有频率 Hz

表4 高速列车实测轴箱振动频率 Hz

虽然波长小于50 mm的钢轨波磨在高速时激振频率可能达到2 000 Hz以上,但线路实测中轴箱振动主要频率(370~1 100 Hz)和轴箱体固有频率(604~1 270 Hz)均未超过2 000 Hz。考虑车型、车速等因素与已有实测对象可能存在差异,在振动响应快速检测法中频率分析选择300~2 000 Hz比较合理。如果测试中振动主要频率超出这一范围,数据分析应适当调整频率分析范围。

2.3 计算窗口长度分析

BS EN ISO 3095和BS EN 15610对钢轨表面粗糙度的测量方法和限值进行了规范[9-10],BS EN 13221-3规定了钢轨打磨的验收标准[11]。

《高速铁路钢轨打磨管理办法》(铁总运[2014]357号)规定了国内钢轨打磨验收标准,要求手工检测时连续测量钢轨长度为30 m。采用波磨测量仪测量时选择的区段一般大于30 m。实际测量中发现出现波磨的钢轨长度一般超过30 m。

因此,在振动响应快速检测法中采用30 m窗口长度分析轴箱加速度。这一窗口长度既可与手工检测长度保持一致,又可基本消除焊缝等孤立缺陷的干扰。采用滑动计算,滑动步长选择10 m,以获得更密集准确的计算结果。

3 振动响应快速检测法分析

振动响应快速检测法以高速列车为载体,在轮对两侧轴箱体上安装加速度传感器,测试分析振动加速度的有效值(RMS),从而实现长大线路钢轨波磨的快速检测。

加速度传感器需要安装在轮对两侧轴箱体上,测试方向为垂向。必要时增加对横向振动的测试。加速度传感器量程不小于±200g,频率响应范围不小于2 000 Hz。信号采用连续采样,采样频率不低于10 000 Hz。在部件振动特性比较明确的情况下,可根据情况选择其他合适的传感器和采样频率。

根据上述测量和分析结果,数据处理时加速度频率分析为300~2 000 Hz,滑动计算窗口长度为30 m,滑动步长为10 m。振动响应快速检测法数据处理方法见表5。

表5 轴箱振动加速度数据处理方法

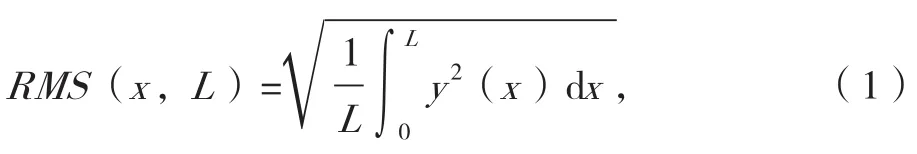

振动加速度有效值(RMS)计算公式:

式中:y为加速度信号值;x为信号采样间距;L为分析窗口长度。

振动加速度有效值与轨道类型、运行速度等因素相关。为了更加客观反映钢轨波磨程度,可通过选择参考段计算相对值的方法减弱此类因素的影响。参考段是一段比较光滑的无波磨线路区段,长度大于30 m。参考段运行速度级与需要检测的线路区段相同。首先计算参考段的振动加速度有效值RMS0,再计算其他检测段相对参考段的振动响应比LR,计算公式如下:

式中:LR为振动响应比,无量纲;RMS为检测段振动加速度有效值;RMS0为参考段的有效值。

4 线路实测应用效果

应用振动响应快速检测法检测海南高铁钢轨波磨情况。装有轴箱加速度传感器的高速列车类型为CRH2C,运行速度为200 km/h,与运营速度一致。

轴箱振动加速度传感器安装位置见图2,传感器精度为2%,量程为±200g。振动加速度有效值RMS计算结果见图3。选择未出现钢轨波磨的一段线路作为参考段,计算轴箱振动响应比LR(结果见图4)。考虑人工选取参考段的不确定性,可采用同一速度级下最小RMS值作为参考段的RMS0值。从散点图可以看出:在大部分区段未出现明显钢轨波磨;在个别区段,RMS和LR均出现相对较大的数值,其中RMS最大值为31.71 m/s2,LR最大值为12.18,对应里程均为K31+745—775。

图2 轴箱振动加速度传感器安装位置

图3 海南高铁轴箱振动加速度RMS数据散点

图4 海南高铁列车轴箱振动响应比LR数据散点

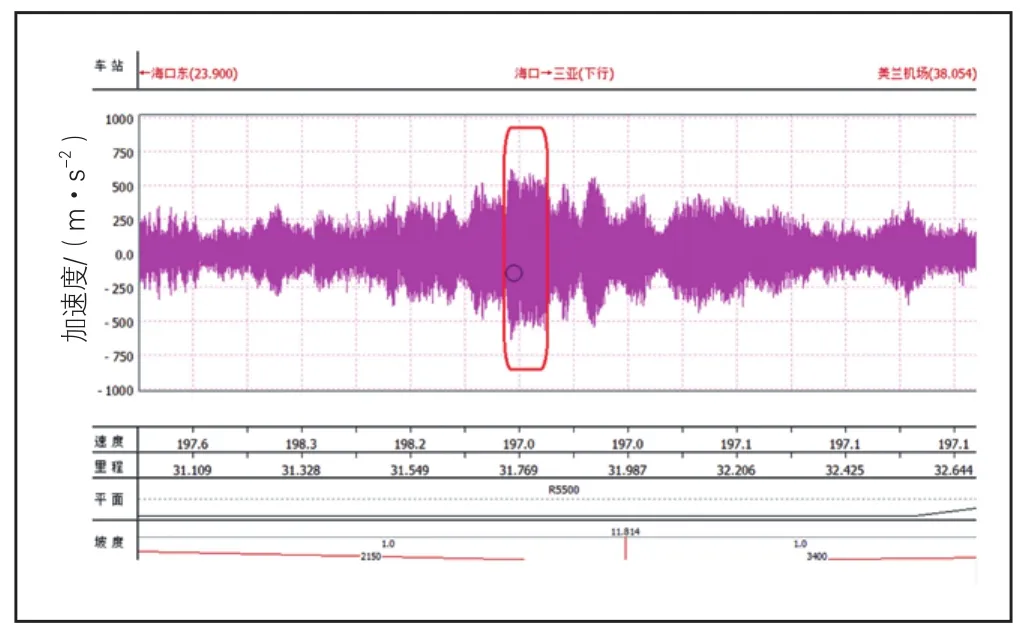

观察RMS和LR最大值所在区段的轴箱振动加速度原始数据(见图5),可见,轴箱振动加速度明显大于其他区段,振幅超过500 m/s2。加速度频谱分析结果见图6,存在非常明显的805 Hz振动主频。

图5 RMS和 LR最大值对应轴箱振动加速度波形

图6 波磨区段轴箱加速度幅值谱

现场检查发现该区段钢轨表面存在较明显的波磨特征(见图7)。采用钢轨波磨测量仪现场测量,结果表明波磨波长约为63 mm,波磨幅值约为0.02 mm。波磨幅值虽然不是很大,但在轮轨耦合作用下已经引起了较大的轴箱持续性振动。

图7 钢轨表面存在的较明显波磨特征

线路实测结果表明:RMS值和LR值能够有效反映出钢轨波磨引起的轴箱振动响应,可用于快速检测钢轨波磨。

5 结论

(1)振动响应快速检测法,在高速列车上安装车载设备,根据振动加速度测试数据推断钢轨波磨情况,是检测高速铁路钢轨波磨的一种有效方法。

(2)振动加速度有效值RMS和振动响应比LR均与钢轨波磨程度、车辆结构参数密切相关,是轮轨耦合作用的结果,在检测与部件持续振动和损伤相关的钢轨波磨时尤为适用。

(3)振动响应快速检测法尚需进一步研究和改进,特别是在评价标准方面进一步明确,才能更加有效地指导钢轨打磨整治工作。

[1]GRASSIESL,KALOUSEKJ.Railcorrugation:characteristics, causesandtreatments[J].ProceedingsoftheInstitutionof MechanicalEngineers:PartF:JournalofRail&RapidTransit, 2009,207(16):57-68.

[2]佐藤吉彦,松本晃,克诺特·克劳斯,等.钢轨波 磨研究综述[J].都市快轨交通,2010,23(3): 1-10.

[3]谭立成.钢轨波状磨损形成机理的初步试验和理论 研究[J].中国铁道科学,1985,6(2):28-51.

[4]马培德,王雪红.钢轨波浪磨耗形成原因及预防[J]. 石家庄铁道学院学报,1995,8(4):64-68.

[5]刘启跃,张波,周仲荣.滚动轮波形磨损实验研究[J]. 摩擦学学报,2003,23(2):132-135.

[6]张继业,金学松,张卫华.基于高频轮轨作用的波 浪型磨损研究[J].应用力学学报,2004,21(4): 6-11.

[7]王立乾.高速铁路钢轨波浪型磨耗研究及其防治建 议[J].石家庄铁道大学学报:自然科学版,2013, 26(4):83-86.

[8]姜子清,司道林,李伟.高速铁路钢轨波磨研究[J]. 中国铁道科学,2014,35(4):9-14.

[9]BSENISO3095:2005RailwayApplications-Acoustics- MeasurementofNoiseEmittedbyRailboundVehicles[S]. London:BSI-BritishStandardsInstitution,2005.

[10]BSEN15610:2009RailwayApplications-NoiseEmission- RailRoughnessNeasurementRelatedtoRollingNoiseGeneration[S]. London:BSI-BritishStandardsInstitution,2009.

[11]BSEN13231-3:2006RailwayApplications-Track- AcceptanceofWorks—Part-3:AcceptanceofRailGrinding, MillingandPlanningWorkinTrack[S].London:BSI-British StandardsInstitution,2006.

责任编辑高红义

The Fast Testing Method of High Speed Railway Rail Corrugation on the Basis of Vibration Response

WANG Lindong

(Locomotive & Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Rail corrugation may cause continuous vibration and even damage of car components, which is a key problem needed to be solved for high speed railway in China. Current direct measurement cannot meet the detection requirements for long and large track due to its low efficiency, and the detecting precision of onboard measurement also need to be improved. Both measurements cannot reflect unfavorable influence on car components. Therefore, we need a new detecting method to fnd rail corrugation quickly that is relevant to the vibration and damage of car components. After testing high speed railway rail corrugation repeatedly and analyzing the vibration features of driving box, vibration response fast testing method is presented. The method can get rail corrugation condition and corresponding mileage location through vibration acceleration testing data of driving box on high speed train, providing basis for rail grinding.

high speed railway;rail corrugation;fast test;vibration response

U216.6

:A

:1001-683X(2017)07-0044-06DOI:10.19549/j.issn.1001-683x.2017.07.044

2017-03-16

王林栋(1976—),男,副研究员。 E-mail:13521785825@139.com