乙烯裂解装置炉管焊缝腐蚀失效分析

黄 楠,蒋晓东,董雷云

(华东理工大学,上海 200237)

乙烯裂解装置炉管焊缝腐蚀失效分析

黄 楠,蒋晓东,董雷云

(华东理工大学,上海 200237)

针对发生失效的乙烯裂解装置炉管焊缝,采用材料化学成分分析、宏观形貌观察、金相检查、扫描电镜和能谱分析等手段进行了失效分析,同时测量了原料油的终馏点,模拟了含焊接缺陷的炉管内的流场。结果表明:焊缝腐蚀区存在大量硫及低熔点共晶物;失效炉管段的介质温度处于加氢尾油的终馏点附近;活性硫在镍基焊缝偏聚,镍与硫形成的低熔点共晶物在高温下熔化,并被介质冲走,导致炉管快速腐蚀。

乙烯裂解炉管;硫化腐蚀;失效分析;终馏点温度

炉管是乙烯裂解装置的核心部件,一旦炉管失效势必造成重大安全隐患和经济损失。某石化企业一台GK-Ⅴ型乙烯裂解装置辐射段炉管在服役较短时间后内壁焊缝就发生了明显腐蚀,甚至发生过腐蚀穿孔的严重事故。

该炉管采用德国FAM公司生产的牌号为ManauriteXT(相当于国产Cr35Ni45Nb)管材经离心铸造成型。焊接时采用ERNiCr-3(FM-82)镍基合金焊丝。管内介质为加氢裂化尾油(烷烃、芳烃等)和稀释蒸气,炉管设计温度1 150 ℃。炉管竖直布置,失效焊缝集中于炉管上部。注意到以下现象:当裂解原料改为含硫量更高的石脑油(加氢尾油和石脑油含硫的质量分数分别为0.000 125%和0.025 2%)时不会发生类似的腐蚀情况;失效段炉管处于600~690 ℃的温度范围内。

1 理化检验及结果

1.1 失效炉管材料化学成分

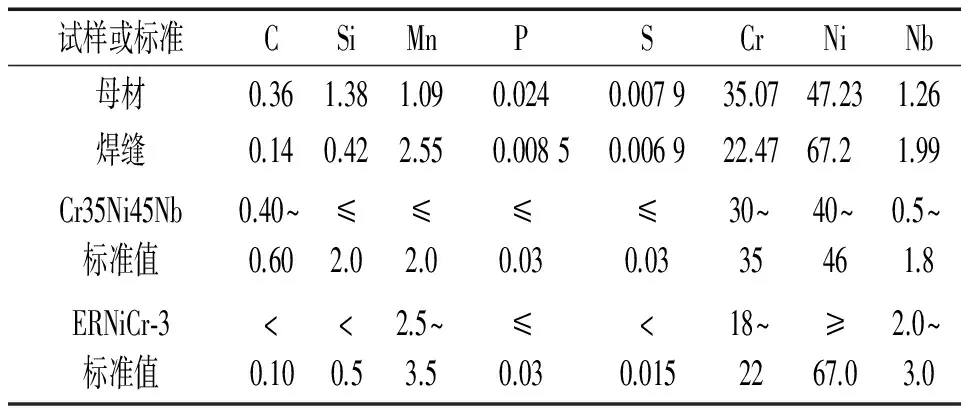

对失效炉管化学成分进行分析,结果见表1。从表1可知:炉管母材的化学成分与原设计基本符合;焊缝含Ni高达67.2%(质量分数,下同),可确认采用的是镍基焊条;焊缝碳含量与焊材标准值相比偏高,焊缝Nb含量略低于焊材标准值,但这不足以造成炉管的快速失效。失效可能与母材和焊缝中Cr、Ni含量的差别有关。

1.2 失效炉管的宏观形貌

表1 失效炉管的化学成分(质量分数)

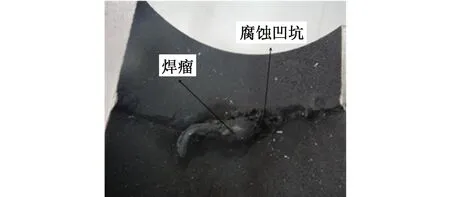

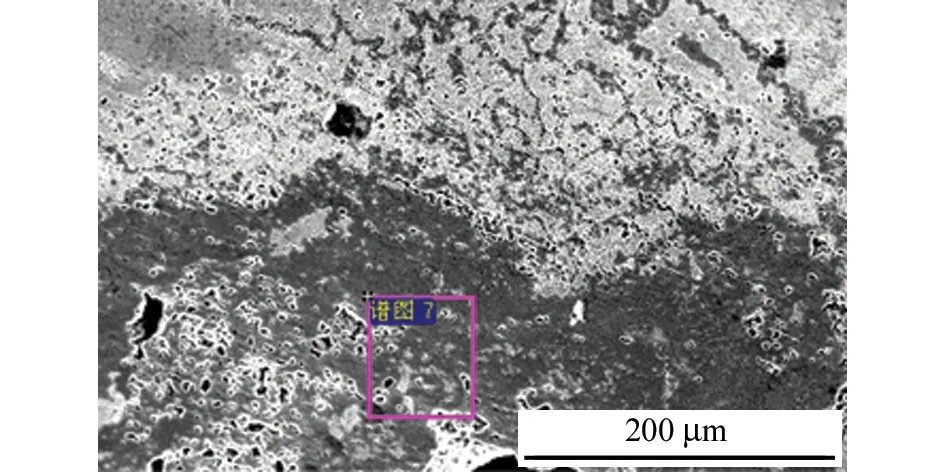

图1 炉管内壁腐蚀宏观形貌Fig. 1 Macro corrosion morphology of inner wall of furnace tube

从乙烯裂解装置上割取失效段炉管,并沿轴向剖切,炉管内壁腐蚀宏观形貌如图1所示。由宏观观察发现,环向焊缝上有许多麻点状腐蚀凹坑,有的已较深,局部点蚀有由内壁向材料内部扩展的趋势,焊缝两侧母材未发生明显腐蚀。观察还发现了明显焊接缺陷:内壁焊缝有较大呈块状突起的焊瘤,其根部附近腐蚀更严重;两侧母材有1mm左右错边量;焊缝表面凹凸不平,粗糙度大。初步猜测,这些结构缺陷可能促进腐蚀的发生。

1.3 失效炉管金相组织

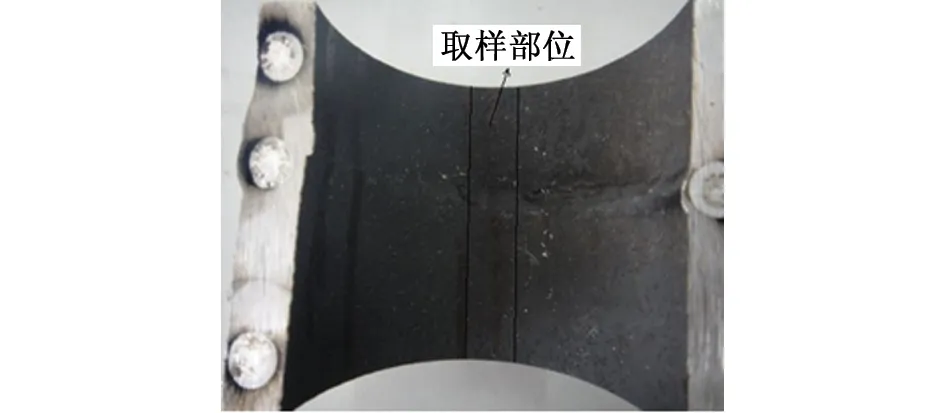

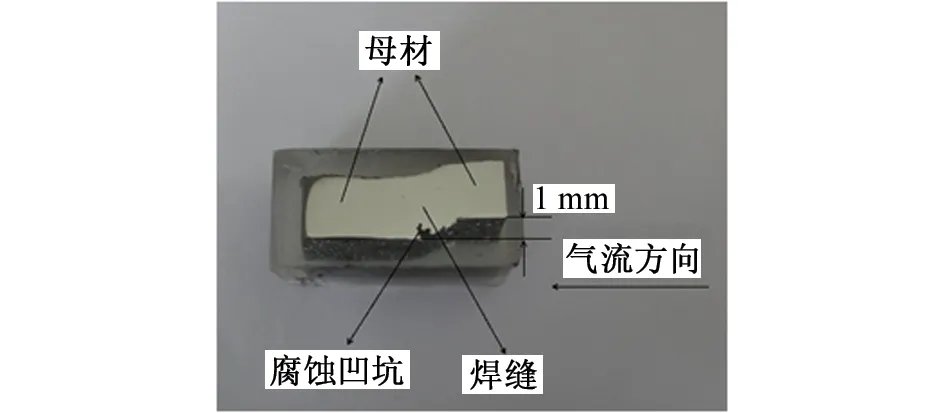

对失效炉管进行金相观察,取样部位与金相试样分别如图2和图3所示。试样沿壁厚截面的金相组织如图4所示。内壁焊缝处的腐蚀凹坑发生于焊缝热影响区附近。从图4可看出,焊缝内壁和凹坑底部均出现沿晶向内部发展的腐蚀通道,最远已沿晶扩展至8~10层晶粒以外。熔合线附近的氧化层与基体金属间出现若干条明显的切向裂纹,这表明氧化物膜易脱落。

图2 金相试样的取样部位Fig. 2 Sampling location of metallographic specimen

图3 金相试样Fig. 3 Metallographic specimen

(a) 内壁焊缝小凹坑附近腐蚀形貌(200×)

(b) 内壁焊缝右侧氧化层裂纹(100×)图4 沿壁厚截面金相组织Fig. 4 Metallographs of the tube material: (a) metallograph near the pit on the inner wall; (b) cracks in weld seam on the inner wall

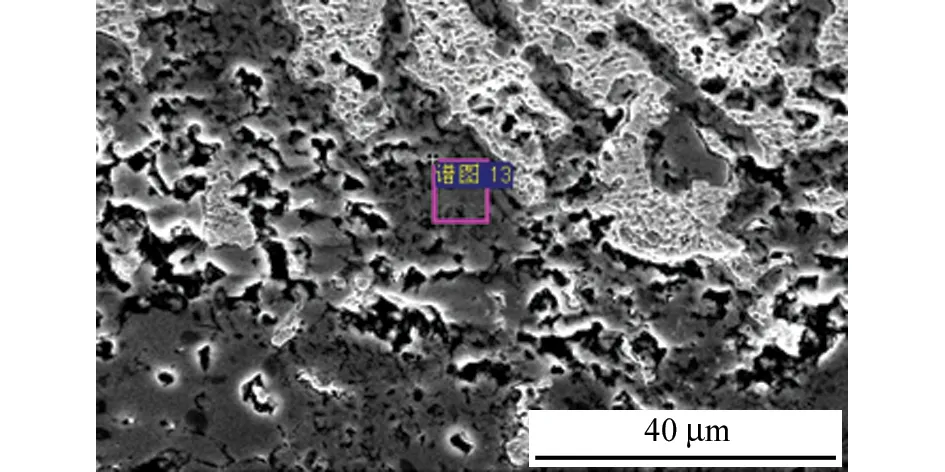

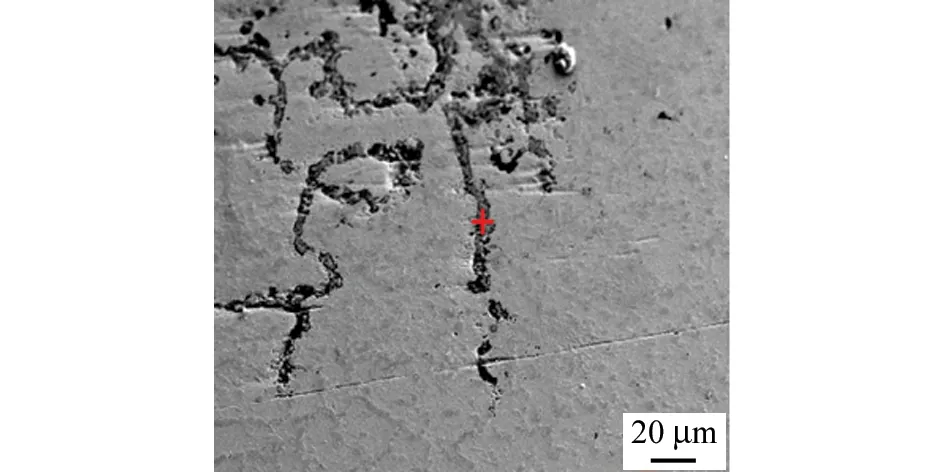

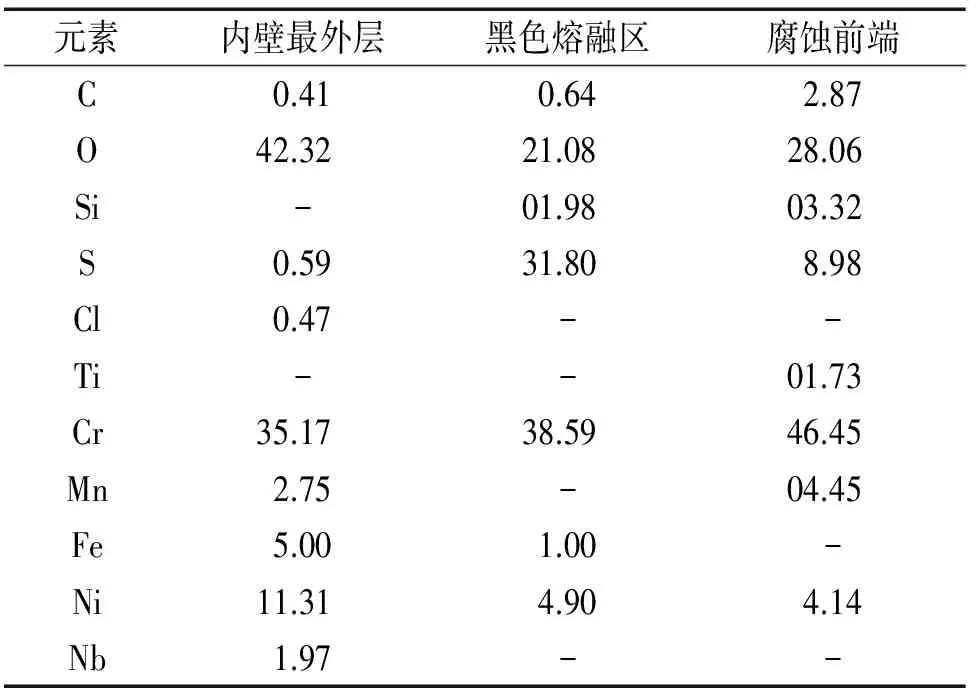

1.4 扫描电镜和能谱分析

对失效炉管的不同区域进行扫描电镜观察和能谱分析,结果如图5~7和表2所示。由此可见:炉管内壁最外层有疏松孔洞,含有较多铬、氧及少量硫,其镍含量远低于焊丝中的,可确认该处为氧化铬膜。腐蚀最严重的区域呈黑色熔融状,与内壁最外层相比,其硫含量明显升高,镍含量依旧不高,这说明该处有低熔点共晶体产生。在腐蚀发展区域,晶界成为硫和氧向内部扩散的通道。

1.5 原料油蒸馏试验

图5 内壁最外层的SEM形貌Fig. 5 SEM morphology of the outer layer of the inner wall

图6 黑色熔融状腐蚀区域的SEM形貌Fig. 6 SEM morphology of the black melt corrosion region

图7 腐蚀前端区域的SEM形貌Fig. 7 SEM morphology of the front corrosion region

采用恩氏蒸馏方法测定加氢尾油和石脑油馏程。结果表明,加氢尾油和石脑油的终馏点分别为525.25 ℃和190.50 ℃。

恩氏蒸馏方法测得的终馏点略低于真实值。蒸馏试验在常压下进行,而实际生产中裂解炉管内压保持0.1 MPa(表压)左右,故在裂解环境中原料油的终馏点比试验测得的还要高一些。炉管外壁受热,通过间壁传热方式向内部传热,通常内外壁温差在50 ℃左右。内壁与管内介质间也会存在一定的温差。失效炉管段内的介质温度恰好处于加氢尾油终馏点附近。

2 流场模拟

表2 失效炉管不同区域的能谱分析结果(质量分数)

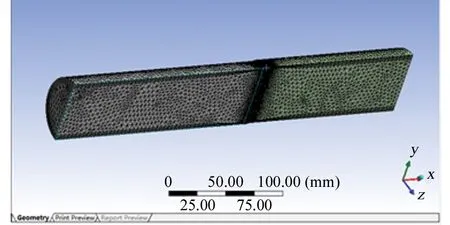

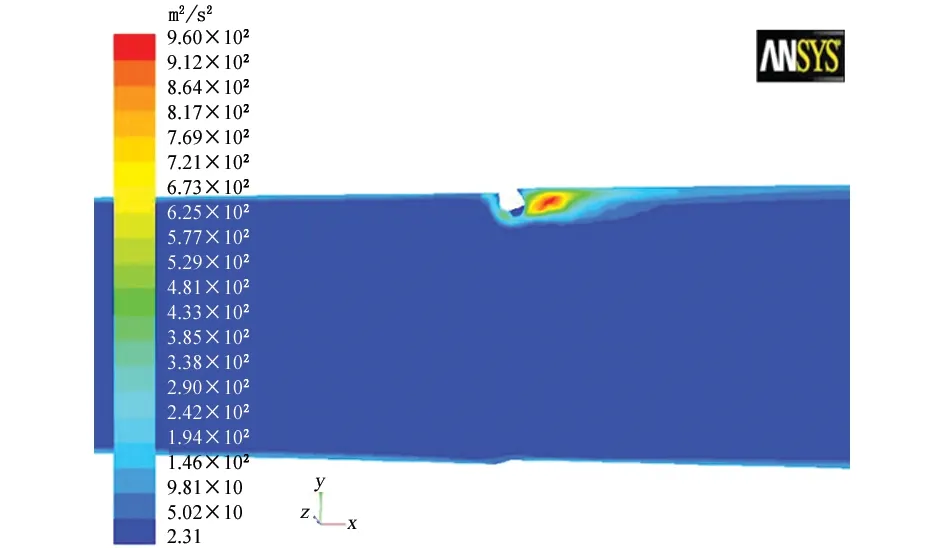

用Ansys有限元模拟软件模拟包含了焊瘤和错边的炉管内的流场。由于在失效温度大部分介质汽化,所以用水蒸气近似代替气化的介质。假设流体为黏性不可压缩流体。引入热平衡方程,采用k-epsilon湍流模型。入口的截面流速为160 m/s且分布均匀,温度为600 ℃。外壁温度690 ℃,因内外壁温差50 ℃,故取内壁温度640 ℃。出口压力设为0.1 MPa。有限元模型和模拟结果分别如图8和9所示。

图8 失效炉管内流体模型网格划分Fig. 8 Griding of the fluid model in failed furnace tube

从图9可知,炉管焊瘤附近流速和湍流动能发生突变,图1中腐蚀最严重的区域恰好在该突变发生的区域。因此,可以推断焊瘤和错边加速了腐蚀。

3 腐蚀机理探讨

高铬合金表面能形成一层Cr2O3保护膜。如果该膜不连续、不致密或易脱落,则其保护性差。铬与碳会在晶界处形成碳化物并析出。这是因为裂解原料分解会造成渗碳。另外,母材含碳量高于焊缝的,高温下母材中的碳向焊缝迁移,这也加速了焊缝热影响区晶界的碳化铬析出。

(a) 流速

(b) 湍流动能图9 失效炉管内流场的模拟结果Fig. 9 Simulation results of the fluid flow in failed furnace tube: (a) velocity magnitude; (b) turbulent kinetic energy

温度在650~700 ℃时,奥氏体分解并形成碳化铬的速率比铬的扩散速率快,消耗了晶界处的铬,故材料在该温度下变得对晶间腐蚀更敏感[1-2]。失效炉管温度基本处于该温度区间。

金属晶界是缺陷集中的地方,晶界上除碳化铬外,还有硅。硅含量的增加会导致焊接时共晶硅化物发生晶间偏析,使杂质元素在晶界上扩散所需激活能比晶粒内的低,扩散速率快,晶界成为硫和氧向内部扩散的通道。研究表明[3-4],在Fe-Cr-Ni合金中,晶界附近发生如下硫化反应:

(1)

(2)

(3)

第三个反应生成的碳又渗入到金属中。随着氧的扩散,铬的硫化物发生氧化反应:

(4)

(5)

氧化生成的硫进一步沿晶界向内扩散。硫化与氧化交替进行,具有自催化效应。能谱分析表明,腐蚀区域既有较多硫又有较多氧。

除了部分与铬反应的硫外,其余来不及继续沿晶向材料内部扩散的硫将向晶粒内部渗入。由BENNETT等[5]提出,晶粒内晶界附近的铬不足以消耗渗入的硫,而晶内镍含量高达70%(质量分数)以上,因此硫将与镍反应,形成疏松的硫化镍。镍对硫化十分敏感,而且形成的Ni-Ni3S2共晶物熔点仅为645 ℃。失效炉管壁温度可达690 ℃,因此在腐蚀最严重的区域可见黑色熔融状的低熔点共晶体,大量镍被介质冲走,发生快速腐蚀。这也解释了该区域镍含量较低的原因。

流体流经焊缝等局部不规则表面时,流速会发生变化并形成紊流,对不连续处产生附加的切向力[6]。焊瘤和错边附近流体的流动状态复杂,该处内壁保护膜承受流体产生的间歇性冲击力。由图9(b)可知,湍流程度最剧烈的区域在焊瘤附近的下游,与腐蚀最严重区域位置一致。此外,该区域附近靠近内壁处出现流体静水区,如图9(a)所示,介质中的活性硫易在此处沉积,这会使局部硫浓度增大导致腐蚀失效。

加氢尾油的终馏点比石脑油的高得多。当温度在终馏点附近时,加氢尾油中的硫化物早已受热分解成硫化氢等活性硫,硫化氢在500℃左右又分解成游离态的单质硫。当温度在终馏点附近时,物料正处于液态向气态全部转化的干湿交替状态,很容易造成杂质硫的局部浓缩偏聚,从而造成焊缝腐蚀。这是腐蚀发生在特定温度区域的原因,也是加氢尾油含硫量低却更容易造成腐蚀的原因。

4 结论与对策

温度在加氢尾油的终馏点附近时,活性硫在镍基焊缝偏聚,镍与硫形成的低熔点共晶物在高温下熔化,并被介质冲走,导致炉管快速腐蚀。

文献[7]中的定量腐蚀试验表明,铬含量越高,镍含量越低,则合金的耐硫化腐蚀性能越好,添加少量铝也可使合金的耐硫化腐蚀性能效果显著改善。建议进行如下改进措施:(1)增加焊缝的铬含量,减少镍含量,适当添加铝,或者采用与母材同材质的焊材;(2)焊接时应避免焊瘤,消除焊接错边。

[1] 密道瓦尔. 铬镍奥氏体钢的焊接[M]. 成山,译. 2版. 北京:中国工业出版社,1965:218-219.

[2] TEDMON C S,VERMILYEA D A,ROSOLOWSKI J H. Intergranular corrosion of austenitic stainless steel[J]. Journal of the Electrochemical Society,1971,118(2):192-202.

[3] 何业东,齐慧滨. 材料腐蚀与防护概论[M]. 北京:机械工业出版社,2005:43-44.

[4] 赵志农. 腐蚀失效分析案例[M]. 北京:化学工业出版社,2008:404-405.

[5] BENNETT M J,PRICE J B. A physical and chemical examination of an ethylene steam cracker coke and of the underlying pyrolysis tube[J]. Journal of Materials Science,1981,16(1):170-188.

[6] NESIC S,POSTLETHWAITE J. Relationship between the structure of distrubed flow and erosion-corrosion[J]. Corrosion,1990,46(11):874-880.

[7] 黄元伟,孙兰祥,徐之强,等. 合金元素(Cr、Ni、Al、Y)对Cr、Ni、Fe基合金高温硫腐蚀的影响[J]. 中国腐蚀与防护学报,1991(3):255-262.

Analysis of Corrosion Failure of Weld Seam on Furnace Tube of Ethylene Cracking Apparatus

HUANG Nan, JIANG Xiaodong, DONG Leiyun

(East China University of Science and Technology, Shanghai 200237, China)

An ethylene cracking furnace tube weld seam failed because of corrosion. Chemical composition analysis, macro morphology observation, metallographic inspection, scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS) were used to analyze the failure reasons. The final distillation temperature of raw material oil was measured, and simulation of fluid flow in the tube containing welding flaws was carried out. The results reveal that there was a large amount of sulfur and eutectic compounds with low melting point in the corrosion area of weld seam. The temperature of medium in the failed furnace tube was around final distillation temperature of heavy vacuum gas oil (HVGO). Sulfur was enriched near the nickel based weld seam. Eutectic compounds with low melting point forming in the reaction of nickel and sulfur were washed away by the medium, which resulted in fast corrosion of furnace tube.

ethylene cracking furnace tube; sulfur corrosion; failure analysis; final distillation temperature

10.11973/fsyfh-201708015

2015-11-25

黄 楠(1989-),硕士,从事腐蚀失效分析工作,021-64253256,1850852054@qq.com

TG174; TE963

B

1005-748X(2017)08-0646-04