损伤等效原理在汽车零部件台架试验中的应用

曹宏伟

(中国第一汽车股份有限公司天津技术开发分公司)

在汽车研发过程中,为提高汽车产品性能及可靠性水平,不仅需要掌握汽车系统及其零部件的疲劳失效情况,还要进行大量的疲劳耐久台架模拟试验。道路载荷谱是进行车辆零部件疲劳耐久试验研究的重要依据之一,而掌握载荷谱的内部信息是进行疲劳试验、疲劳寿命估计和疲劳设计的先决条件[1]。针对传统的道路耐久试验周期长、响应速度慢且成本高的问题,文章基于疲劳损伤等效理论,结合S-N曲线和雨流计数法,提出了实际道路载荷谱生成等效损伤程度的循环载荷的转换方法,并应用于零部件台架耐久试验,为实际车辆零部件疲劳耐久试验提供了理论依据。

1 疲劳损伤理论

1.1 S-N曲线

零件在外部载荷的重复作用下会产生疲劳损伤,直至达到材料疲劳极限而产生裂纹。外部载荷通过应力幅值、平均应力和循环次数来表示。这3个因素在疲劳损伤量恒定的前提下相互影响,循环次数随应力幅值的增加而减少;当平均应力相同时,应力幅值增加而循环次数减少;在载荷循环次数不变的情况下,平均应力增加而应力幅值减小[2]。

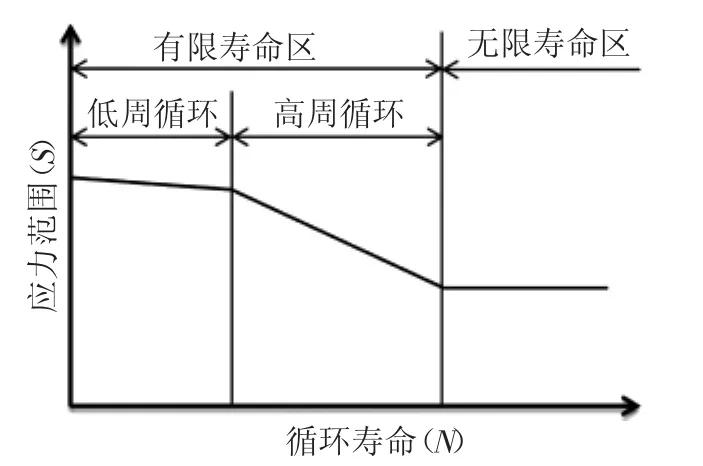

将材料的疲劳性能用疲劳强度与疲劳寿命之间的关系来描述,即S-N曲线。如图1所示,纵坐标为作用在样件上的应力范围(S),横坐标为在S作用下样件破坏时的寿命(N),二者对应关系用双对数坐标来表示,即合成了S-N曲线。

图1 S-N曲线示意图

通常应用“三段线性”曲线来表征S-N曲线,即由3段对数坐标的直线分别对应低周(塑性)、高周(弹性)和无限寿命区间。而影响S-N曲线的因素通常包括:平均应力、表面处理、加载形式、尺寸影响及应力集中影响等。

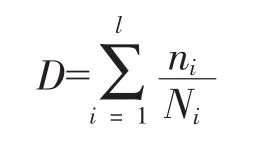

1.2 线性累积损伤原理

式中:D——累积疲劳损伤,当D=1时零部件预计出现失效;

ni——第i个载荷作用于零件的循环次数;

Ni——零件在第i个载荷作用下失效时的循环次数。

综上所述,结构在相同的载荷作用下,具有相同的疲劳损伤从而具有相同的疲劳寿命。而不同载荷作用下只要保证具有相等的疲劳损伤,也将取得相同的疲劳寿命。多个载荷作用下的疲劳损伤具有迭加性,疲劳损伤取决于循环载荷的大小和作用次数,通常用雨流矩阵来描述。

1.3 雨流计数法

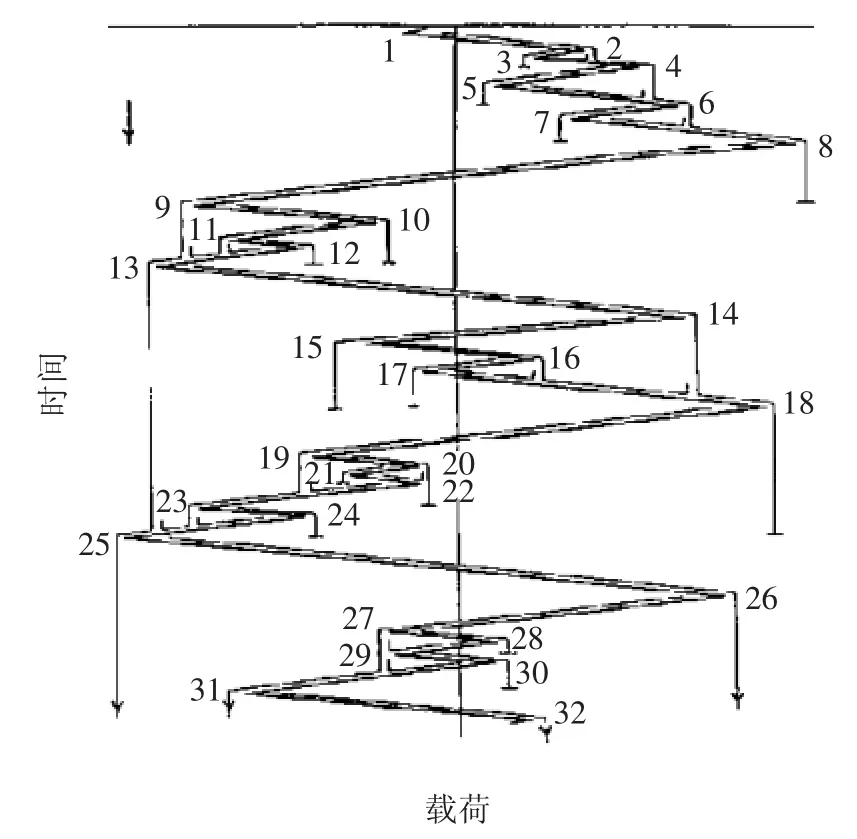

雨流计数法是通过将载荷-时间历程信号转过90°,形成形似屋顶雨流的曲线,如图2所示。

图2 载荷-时间历程的雨流计数法原理

雨流计数法规则:1)雨流的起点依次在每个峰值(谷值)的内侧,即屋顶;2)雨流在下一个峰值(谷值)处落下,直到对面的峰值(谷值)比开始时更大(更小)为止;3)当雨流遇到上面屋顶流下的雨流时,就停止;4)取出所有的全循环,并记下各自的幅值;5)按正负斜率取出所有的半循环,并记下各自的幅值;6)把取出的半循环按雨流法第2阶段计数法则处理并计数。

雨流计数法的主要功能是把经过峰谷值检测和无效幅值去除后的实测载荷历程数据以离散载荷循环的形式表示出来。雨流计数法在程序中的实现方法分为数据压缩和循环数提取2个步骤,通常需要用计算机程序予以实现[4]。

2 道路-台架试验载荷转化原理

行驶路面的强度可以通过结构的疲劳响应进行量化,为了再现车辆零部件在试车场道路载荷环境下的疲劳损伤(称为目标),可以通过将零部件在试验台架模拟时的损伤(称为源),按不同加权(比例)系数进行混合模拟获得。

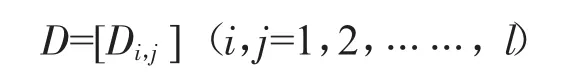

将车辆零部件在试车场环境下的载荷作为目标,将该测量点在试验台架上的程序加载作为源,根据材料的S-N曲线计算疲劳损伤,则目标的累积疲劳损伤矩阵为:

根据线性累积损伤理论,则用k种程序加载方式混合得到的源的总损伤矩阵为:

式中:Ah——试验台架加载程序的加权系数;

h——试验台架第h次加载(从第1次到第k次)。

疲劳寿命相等则意味着具有相等的疲劳损伤,为了等效目标疲劳损伤,则:D=d。

不同大小载荷通过循环次数的调整会取得相同的疲劳损伤。在保证加速损伤总量与实际损伤恒定的前提下,通过计算机迭代,可以将道路采集的时域信号转化为能够在相对较短时间内复现耐久疲劳并易于台架搭建的循环载荷值和对应的循环次数序列[5]。

3 后桥横梁稳定杆台架试验设计

选取某国产车型的后桥横梁稳定杆作为研究对象。在该车型的开发阶段,后桥横梁稳定杆在路试时发生了断裂,如图3所示。为了解决此问题,且能迅速验证优化设计方案,需要建立合理的疲劳耐久性试验评价。由于没有针对该车型稳定杆的台架试验规范,需要根据实际使用载荷情况,制定台架加速试验规范,作为试验评价的依据。

图3 某国产车型后桥横梁稳定杆断裂位置图

3.1 载荷谱获得

3.1.1 应变片安装

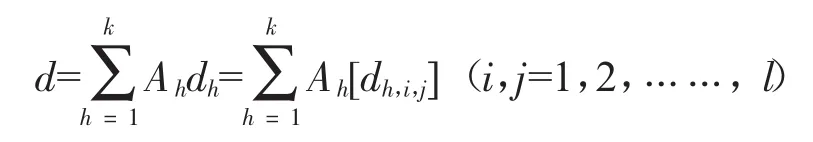

稳定杆的受力形式为弯扭组合,根据实车样件破坏形式,预测疲劳破坏主要由剪切应力造成。因此在杆两端对称安装0,45,90°应变片采集剪切应变。安装位置,如图4所示。

图4 应变片安装位置图

3.1.2 载荷谱采集

本次试验采用SCADAS Mobile数据采集系统,并配合LMS.TestLab数据采集软件完成。行驶坏路共3万km,合计3 646圈,单圈组合路包含的坏路路面为:扭曲路、石块路丙1、石块路乙(2次)、卵石路、搓板路、石块路丙2及长波路。

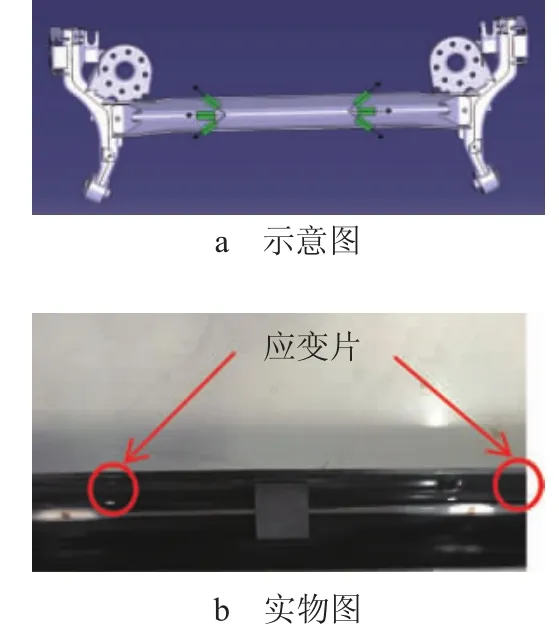

最终获得稳定杆单圈组合坏路剪应变载荷谱,如图5所示。由于结构对称,故只以右侧布点为例,以下不再赘述。

图5 稳定杆右侧安装点剪应变信号

3.2 疲劳损伤计算及载荷谱转化

3.2.1 载荷谱累积损伤计算

为了使后期等效后的台架程序加载谱更能体现实际道路工况,故而选择对扭曲路这种大载荷且运动规律的工况进行保留而不进行等效转化,后期单独模拟。因此,首先将整个单圈载荷谱分割成扭曲路载荷谱和其他坏路载荷谱(包括过渡路面)。只针对其他坏路路面进行雨流计数和累积损伤计算等。

3.2.2 载荷谱转化为台架加载谱

在保证损伤恒定的前提下,利用LMS.TecWare软件转化经预处理后的信号,即将实车采集载荷信号转化为易于在台架中使用的循环载荷和对应的循环次数,等效后的其他坏路路面台架加载谱,如表1所示。

表1 等效后的单循环台架加载谱

3.3 台架加速耐久评价方案制定

3.3.1 确定台架试验方案

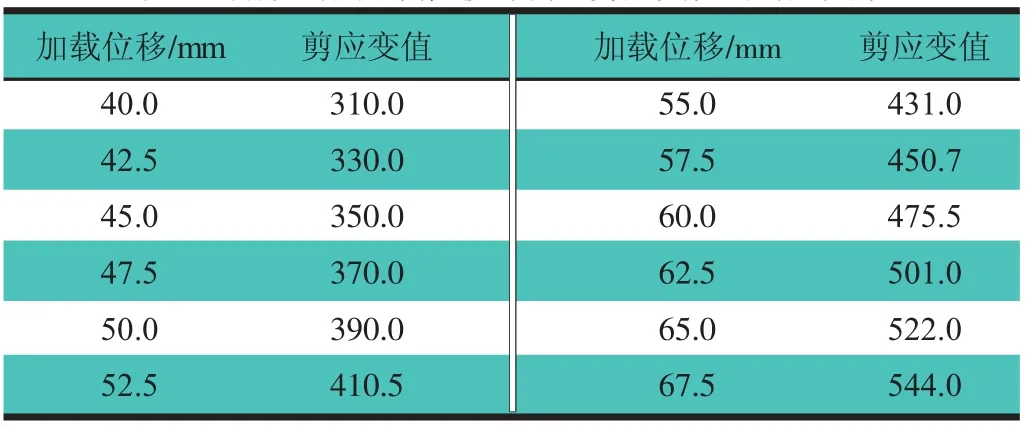

经过台架试验标定,得到后桥横梁两端不同位移控制加载时与其相对应的稳定杆测点的剪应变值,如表2所示。

表2 台架试验加载位移与测点剪应变值的对应关系

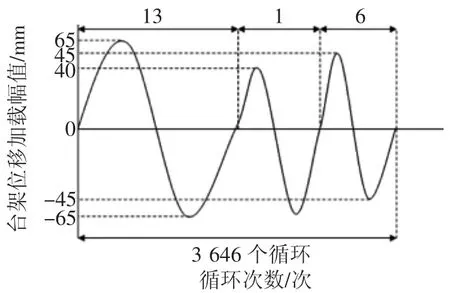

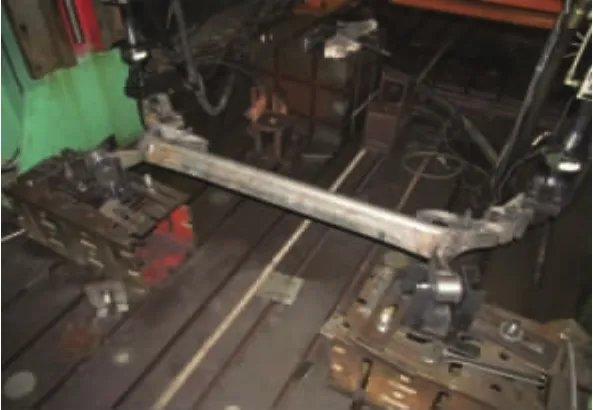

根据此对应关系以及之前等效得到的应变台架加载程序,便可将原单圈道路载荷谱的信号等效为一段由13个加载位移为±65 mm(模拟扭曲路工况)、1个加载位移为-62.5~40 mm的非对称波形以及6个加载位移为±45 mm的3种波形的叠加。整个台架加速试验与实车道路试验相同,将此段波形重复3 646个循环即可。波形图如图6所示,台架试验装置,如图7所示。

图6 台架试验程序位移加载波形图

图7 后桥横梁稳定杆台架加速试验装置图

3.3.2 试验结果与实车道路试验比较

按照此加载程序对后桥横梁稳定杆进行扭转疲劳加速试验,当试验进行到2 627个循环,即占全部循环数的72.1%时,稳定杆中部出现开裂现象。而在整车道路耐久试验中,零件实际试验里程为70%时,在同样位置发现开裂,如图3所示。结果表明,台架耐久试验结果与整车道路耐久试验失效模式相同,说明扭转破坏是造成后桥横梁稳定杆整车道路试验失效的主要原因。同时,对比结果也证明了基于损伤等效前提,将道路采集载荷数据转化为台架循环载荷程序加载的方法可有效模拟道路载荷耐久试验,并相对缩短试验认证周期。

4 结论

文章研究了将道路载荷谱数据转化为循环载荷的方法及后桥横梁稳定杆的台架模拟试验方法。根据累积疲劳损伤、材料S-N曲线及雨流计数法原理,建立了车辆道路载荷谱与室内台架模拟试验加载谱的相关性转化映射关系。试验结果表明,在保持载荷累积疲劳损伤的前提下,所提出的转化方法能快速有效地将长时间作用的实际道路谱载荷转化为作用时间较短并易于实现的循环载荷,加速了零件疲劳损伤进程,能帮助研发部门及时发现问题并改进设计,避免承载零件寿命过度设计或缺陷的产生,提高汽车零部件的可靠性,有效缩短产品开发周期。