不同焊接顺序对挡煤板焊接变形的影响

李泽远

摘 要:文章通过结合生产实际情况,从焊接顺序角度出发对矿山设备中的金属结构件挡煤板的焊接过程进行数值模拟,对比了不同焊接顺序对挡煤板焊接变形产生的影响,得出挡煤板焊接变形的一般规律和使焊接变形较小的焊接顺序,对在实际生产中减小挡煤板以及与挡煤板结构相似的金属结构件的焊接变形、降低生产成本具有一定的指導参考借鉴意义。

关键词:挡煤板;数值模拟;焊接顺序;焊接变形

中图分类号:TG113.26+3 文献标志码:A 文章编号:2095-2945(2017)24-0055-03

挡煤板是采矿设备中装在中部槽一侧主要防止煤炭外溢的构件,属于一种小型金属结构件,在它的制造过程中,通常是利用CO2气体保护焊进行(MAG)焊接。实际使用中,要求200个挡煤板由螺栓把合组成一排使用,在图纸中也明确标注了下侧底板焊接完成后平面度不能超过2mm,以便在实际使用中能够顺利进行装配,无错边现象产生。

在焊接时,母材和熔敷金属在热源的作用下发生加热和熔化过程,当热源离开以后,金属开始冷却,在整个焊接过程中必然存在着热的输入、传播和分布问题。由于焊接部位受不均匀的加热及冷却,就会产生不同程度的应力和变形[1],而挡煤板这种非对称焊接结构更容易造成焊后变形量过大,而要达到图纸技术要求平面度,则后续必须要有校正工序,不仅延长了生产周期,同时也增加了生产成本。

不同焊接顺序所造成的焊接变形也不相同,它影响着挡煤板的制造周期、制造质量、制造成本和使用性能。本文结合生产实际情况,从焊接顺序角度出发,对挡煤板的焊接过程进行了有限元数值模拟,在其他参数相同的情况下,分析了两种不同焊接顺序对挡煤板焊接变形的影响,以期减少焊接变形,降低或省去后续校正工序工作量,进一步缩短生产周期,降低生产成本,提高产品质量。

1 焊接模型的建立

1.1 实体建模

本文主要采用绝对坐标系相同的SolidWorks、HyperMesh、Simufact.Welding软件完成,这样可使依次导入模型时绝对坐标系不发生变化,保证建模的正确性。用SolidWorks软件实体建模如图1所示。

在实体模型中,挡煤板虽然在Z方向不对称,但是在X方向属于对称结构,因此在模拟计算的时候可以只建立其一半模型,另一半用对称面(Symmetry plane)功能进行对称计算即可,这样既可以降低整体计算量,又能提高计算精度。在Simufact.Welding软件中建立起数值模拟模型,如图2所示。

因为挡煤板之间需要进行螺栓连接装配,且要求底板平面度不超过2mm,以保证装配时无错边产生,所以本文选取位于挡煤板中线和底板侧边上的一系列节点作为追踪点来进行具体数值分析,节点选取如图2中红色放大节点所示。

本文选取两种不同焊接顺序:在X方向上,方案一由对称面向两侧焊接,方案二由两侧向对称面焊接;在Y方向上,都是由+Y方向向-Y方向焊接,如图3所示。

1.2 参数选择

焊接数值模拟过程的参数选择主要分为材料选择、焊接环境选择、热源参数选择等等。

本文焊接母材材质为Q235钢,焊材选择ER50-6φ1.2实心焊丝,焊接电流280A,焊接电压27V,焊接速度5mm/s,焊接时间2000s,环境温度20℃,挡煤板平放在支撑块上,重力矢量方向为X,Y,Z(0,0,-1)。

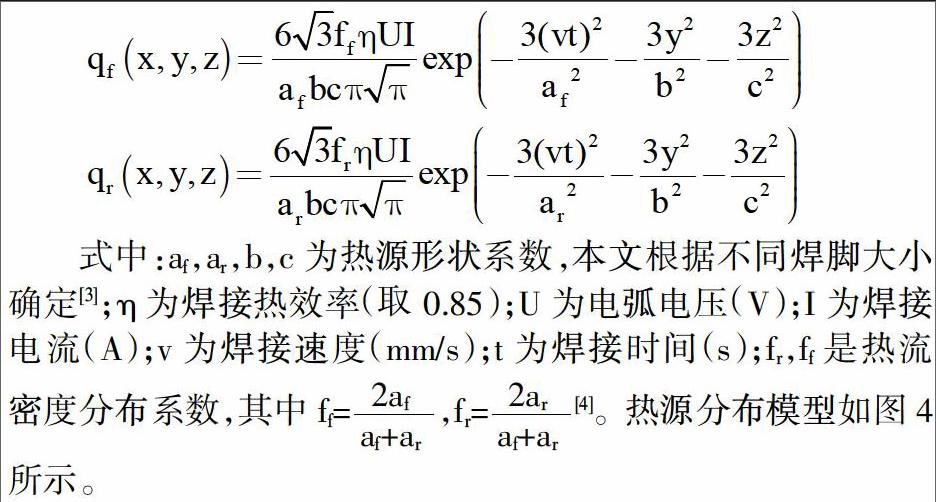

热源模型的建立是焊接数值模拟的重要部分。对于电弧穿透能力较大的熔化极活性气体保护焊(MAG焊),通常采用考虑了熔透的双椭球形热源分布函数。J.Goldak等[2]提出的双椭球形热源,考虑到了热源移动对热流分布的影响,将热源前方(前半部分)是个1/4椭球、后方(后半部分)是另一个1/4椭球,热源前方(前半部分)、后方(后半部分)的热流密度分布函数分别用下面两式表示:

2 结果与分析

由于挡煤板底板下侧平面度是焊接变形控制的关键点,技术要求中平面度不能超过2mm,因此本文着重分析挡煤板底板平面度变化情况。

2.1 整体合变形分析

方案一、方案二焊接结束后挡煤板X、Y、Z方向合变形云图如图5、图6所示。

从图5、图6中可以看出,两种焊接顺序方案造成挡煤板的变形趋势大致相同,底板宽度方向上两侧部位都发生了向底板上侧不同程度的弯曲变形,前端变形大于后端,且变形较大的集中在前端靠近中心线部位,底板中部向底板下侧弯曲。这是由于挡煤板的焊接工作量只发生在底板上侧,焊道产生横向收缩导致底板前后两端向上翘曲,而挡煤板前端无任何支撑结构,仅有支撑拉筋进行变形控制,变形较大,后端在结构上则有斜板进行加强,焊接变形得到较为良好的控制。另外距离前端最近的板在加工面处无焊接量,造成前端靠近侧边部位比靠近中心线部位变形量小。方案一最大合变形为1.69mm,方案二最大合变形为2.05mm,都发生在前端靠近中心线部位,但方案一前端靠近侧边部位比方案二合变形稍大。

2.2 追踪点变形分析

分析焊接结束时追踪点Z方向位移。

方案一、方案二挡煤板中心线位置追踪点变形曲线(挡煤板总宽1180mm)如图7所示。

由图7可以看出,焊后方案一、方案二挡煤板中心线在+Z方向的最大位移分别为1.68mm、2.05mm,均发生在1180mm处;在-Z方向上的最大位移分别为-0.33mm、-0.41mm,分别发生在440mm、460mm处,且方案二焊接变形量已经超出平面度要求。两种方案焊后发生变形的趋势大致相同,均为底板两侧向底板上侧弯曲,底板中部向底板下侧弯曲,但在整体变形量上,方案二均比方案一要大,尤其在300mm~600mm之间的中间部位,变化更为剧烈,这是由于这段距离正是电缆线隔板的焊接密集部位,焊接变形也集中发生在这一区域。可以看出,在挡煤板中心线位置上,方案二中从两边向中间的焊接顺序使焊接变形分布集中,造成整体变形量大,而方案一从中间向两边焊接的顺序则能够有效地防止焊接变形集中分布,把焊接变形分散开来,使挡煤板变形量更小。endprint

方案一、方案二挡煤板侧边追踪点变形曲线(挡煤板总宽1180mm)如图8所示。

由图8可以看出,焊后方案一、方案二挡煤板侧边在Z方向的位移分别为1.53mm、1.80mm,均发生在1180mm处;在-Z方向上的最大位移分别为-0.35mm、-0.42mm,分别发生在460mm、480mm处,两种方案焊接变形均未超出技术要求中平面度要求,但方案二焊接变形量要大于方案一。两种方案焊后发生变形也均为底板两侧向底板上侧弯曲,底板中部向底板下侧弯曲,变形原因与挡煤板中线追踪点变形原因相同。在整体变形量上,300mm-600mm之间的中间部位,变形曲线变化则较为平滑,这是由于挡煤板边缘部位基本无焊接量,变形受中部影响很大,中部变形大则边缘变形就大,两种方案相较之下,方案一中部变形量小,边缘变形量随之也就较小。

3 结束语

(1)通过对挡煤板焊接过程的数值模拟分析,可以得出挡煤板焊接变形的一般规律:挡煤板焊接后变形量较小,在数值上与技术要求相差不大;焊接变形主要发生在底板宽度方向上的两侧部位,且都向底板上侧发生变形,越靠近底板边缘部位变形量越大;底板中部向底板下侧变形,变形量相对较小。

(2)通过对挡煤板焊接过程的整体和追踪点的分析,可以得出两种焊接顺序方案结果:对于挡煤板来说,方案一较方案二焊接变形更小,说明由内向外对称的焊接顺序更能够释放焊接变形,防止其集中分布;把焊接变形分散开来,使焊接变形量更小。

(3)根据对挡煤板焊接顺序对焊接变形影响的研究结果,可以适当参考和应用到其他焊接量只在钢板一个侧面的金属结构件上,典型例子如机械压力机部件中的立柱侧板、移动工作台等等,这些金属结构件在焊接时如能够采取适当焊接顺序,则可以有效减小焊接变形量,避免后期大量校正工作,降低生产成本,缩短生产周期,提高产品质量。

参考文献:

[1]黃明,张建,胡忠健.基于Simufact的油菜播种机悬挂架焊接仿真[J].安徽农业大学学报,2014,41(3):528-532.

[2]J.Goldak,S.Chakravarti,M. bibby. A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984,15B(2):299-305.

[3]Simufact.Welding帮助文件-HeatSourceGeometry_en.pdf.

[4]李培麟,陆皓.双椭球热源参数的敏感性分析及预测[J].焊接学报, 2011,32(10):89-95.endprint