不锈钢薄板激光搭接焊残余应力测量方法对比研究

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中国科学院金属研究所,沈阳 110016)

不锈钢薄板激光搭接焊残余应力测量方法对比研究

李树虎1姜云禄2陈怀宁2梁行2赵瑞荣1韩晓辉1

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中国科学院金属研究所,沈阳 110016)

为了研究不锈钢车体非熔透激光搭接焊中的残余应力,采用2 mm+2 mm厚SUS 301L不锈钢板冷轧板进行了CO2激光搭接焊试验,选择压痕应变法、全释放应变法和X射线衍射法测量接头中的残余应力。结果表明,压痕应变法测量的纵向峰值应力为237 MPa,横向为124 MPa,测量结果为1 mm2区域近表面的平均残余应力;全释放应变法测量得到的纵向、横向应力峰值分别为155 MPa和55 MPa,测量结果为5 mm×5 mm整个解剖试样的平均残余应力;X射线衍射法测量的纵向、横向应力峰值分别为344 MPa和163 MPa,测量结果为1~2 mm区域表层中的平均残余应力,且误差范围较大。

不锈钢激光搭接焊残余应力压痕应变法全释放应变法X射线衍射法

0 序 言

焊接过程不均匀的局部加热及快速冷却,不可避免的在焊接接头中产生焊接残余应力[1-2]。残余应力的存在对工件的疲劳强度和抗脆断等性能具有严重影响,尤其对不锈钢材料在腐蚀条件下很容易诱发应力腐蚀开裂[3-4]。对于薄板构件还可能降低工件的尺寸稳定性和刚度。

不锈钢车体因具有较高的耐腐蚀性能、耐高温性能和优良的力学性能,与铝合金车体和碳钢车体相比优势明显[5-6]。车体采用激光搭接焊取代点焊工艺,大大提高了结构的强度和密封性[7-8]。但是,不锈钢具有热导率低、线膨胀系数大的物理特性,在不锈钢激光搭接焊的过程中易形成引起较大的焊接残余应力。激光搭接接头存在的高数值的焊接残余应力对车体运行安全有不可忽略的影响[9-11],因此有效准确的测量焊接残余应力具有重大意义。然而采用哪种应力测量方法更适合车体搭接接头残余应力的测量,尚需进一步研究,因为不同测量方法的特点可能导致测量结果的不一致性。

文中选用三种不同类型且应用频率较高的压痕应变法、全释放应变法和X射线衍射法,对相同条件的不锈钢薄板激光搭接进行残余应力测量比较[12-14]。讨论特定条件下不同残余应力测量方法的优缺点,研究结果为特定条件下准确测量焊接残余应力提供理论依据。

1 材料与分析方法

试验材料为2 mm厚的进口EN1.4318-2G不锈钢板,该材料属于SUS301L系列,通过冷轧形变获得较高的强度。材料的化学成分见表1。

表1 EN 1.4318-2G不锈钢板化学成分(质量分数,%)

实测屈服强度360 MPa,抗拉强度880 MPa,断后伸长率48%。将两块尺寸为1 000 mm×80 mm×2 mm的不锈钢板搭接,搭接宽度30 mm,利用CO2轴流式激光器进行连续焊接,焊接时采用压板压紧。激光焊接功率3 kW,焊接速度3.2 m/min,离焦量0,同轴保护气流量18 L/min,气体为50%Ar+50%He,光束波长10.6 μm,光斑直径0.6 mm,焦距330 mm。

按照车体的生产要求,搭接接头上板焊透,下板半熔透。依据GB/T 24179—2009《金属材料残余应力测定压痕应变法》、GB/T 31218—2014《金属材料残余应力测定全释放应变法》和GB/T 7704—2008《无损检测X射线应力测定方法》标准对激光搭接焊试板进行焊接残余应力测量。考虑激光搭接焊的不稳定性,每个测量值为三次测量的平均值,其中压痕应变法和全释放应变法采用同一型号的应变采集器,设备型号为KJS-3P型,应变片型号分别为BA120-1BA-zxy和BE120-05AA,片基外形尺寸分别为6 mm×6 mm和2 mm×1 mm。X射线衍射法用设备型号为日本Pulstec公司制造的型号为μ-X360n型全二维测试设备,采用CrKβ特征辐射,侧倾固定Ψ法,管电压30 kV,管电流1 mA,衍射晶面为<311>,入射角为30°,衍射角(2θ)148.5°,曝光时间为90 s,应力计算常数弹性模量E=193 GPa,泊松比ν=0.3。

2 试验结果与讨论

2.1 压痕应变法残余应力测量结果

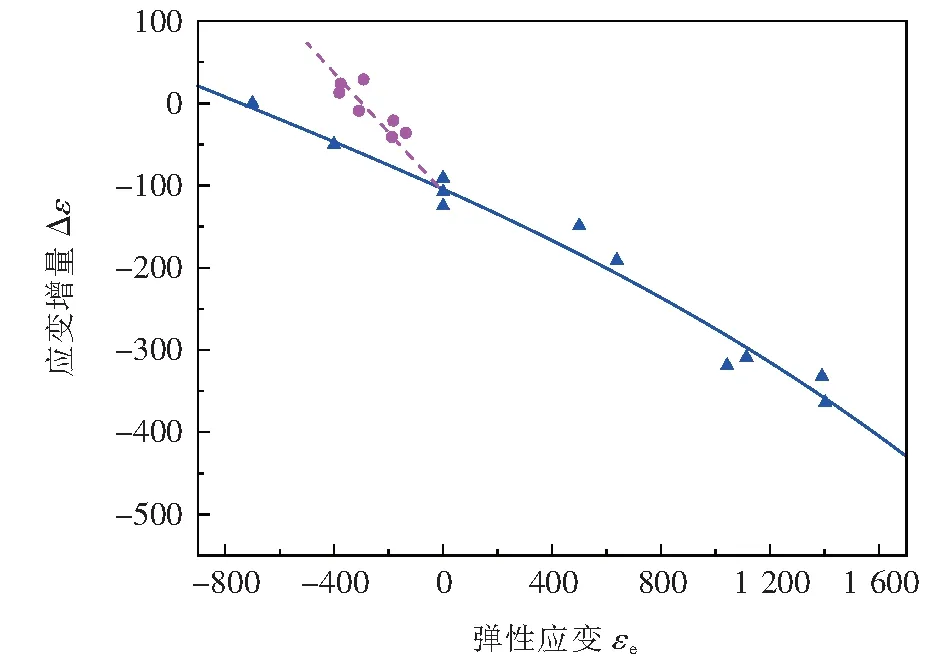

按照GB/T 24179—2009标准规定[12],应力测量前需要根据被测材料试验确定标定系数。标定在自制水平拉伸装置上进行,标定曲线结果如图1所示。另外,图1中的压缩应变是根据SUS304不锈钢材料的数据推导得到。图中实线为沿拉伸方向的应变增量,虚线为垂直拉伸方向的应变增量。

图1 压痕应变法标定结果

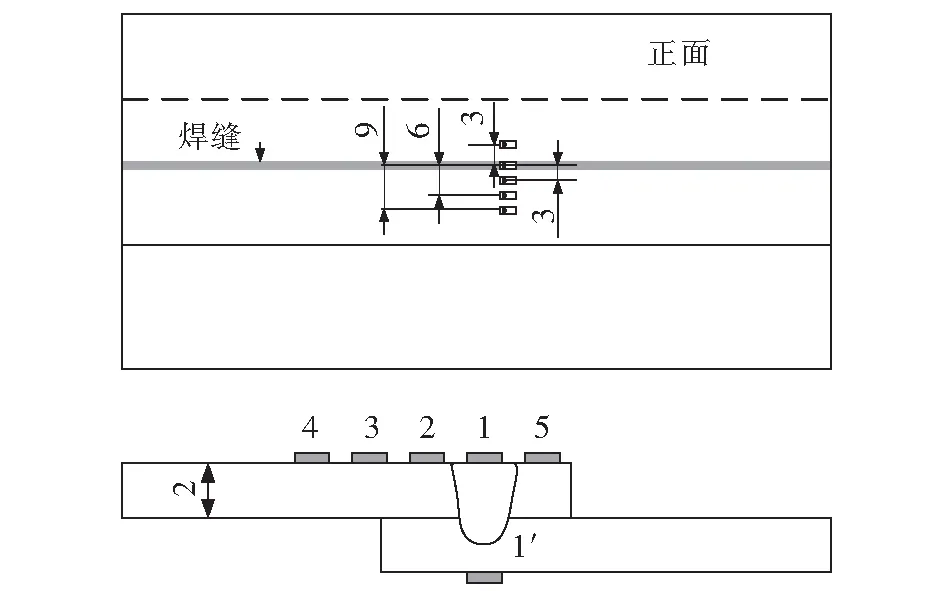

测量残余应力时,主要测点布置在上板焊缝附近,对于半熔透的激光搭接焊试板下板,仅在与上板焊缝中心对应的位置进行布点测量。图2为应力测点布置示意图,由于受到贴应变片空间位置的限制,三种测量方法测点个数会略有差别。

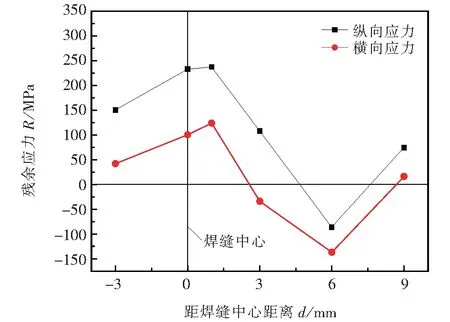

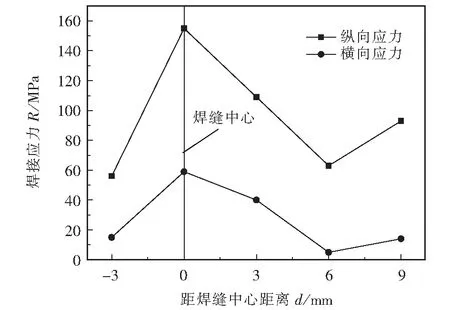

压痕应变法测量结果如图3所示。从图3可以看出,上板峰值应力出现在距离焊缝中心1~2 mm处,纵向焊接残余应力峰值为237 MPa,横向焊接残余应力峰值为124 MPa。对于下板焊缝,纵向残余应力为88 MPa,横向残余应力为-51 MPa。

图2 焊接残余应力测量位置分布示意图

图3 压痕应变法上板焊缝应力测量结果

压痕应变法由压入球形压痕产生的材料流变引起的松弛变形和压痕产生的弹塑性区及周围的残余应力作用的叠加产生的应变变化来计算残余应力。所产生的压痕直径为1.0~1.1 mm,深度0.1 mm,测试表面基本可以达到无损测量的要求,对于测量分布区域较窄的残余应力场具有一定的优势。

2.2 全释放应变法残余应力测量结果

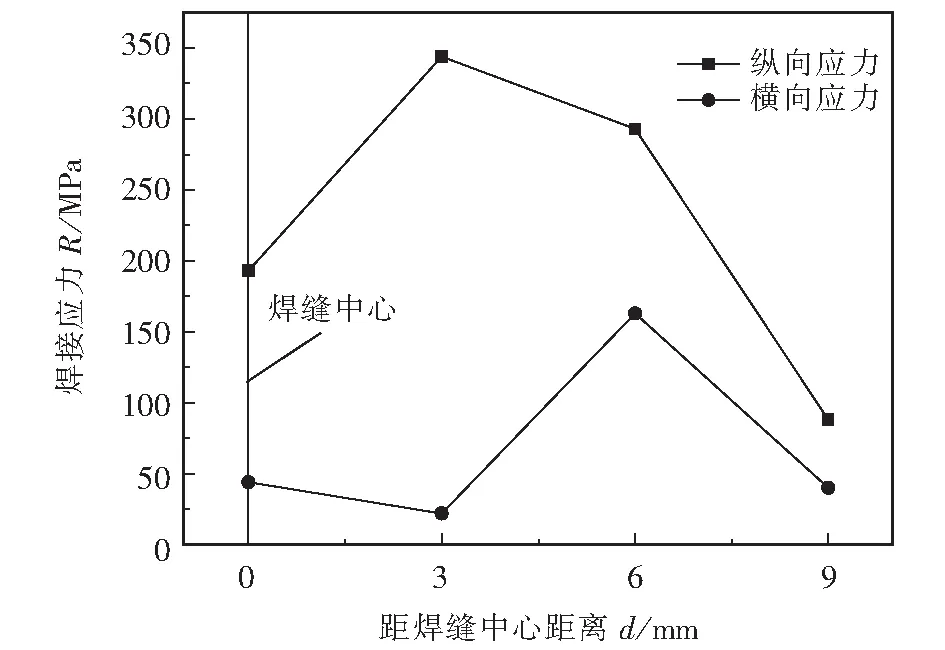

采用与图2相同的测点布置,依据GB/T 31218—2014标准规定[13],上板应力测试结果如图4所示。纵向残余应力峰值出现在焊缝中心位置,峰值为155 MPa。横向残余应力峰值较小,峰值为59 MPa。下板背面焊缝附近的纵向焊接残余应力为143 MPa,横向焊接残余应力为34 MPa。

全释放应变法测量焊接残余应力是利用切割解剖构件时释放的应变变化,采用经典胡克定律计算残余应力的。全释放应变法测量过程具有破坏性,使得全释放的应用范围受到一定限制。

图4 全释放应变法上板焊缝应力测量结果

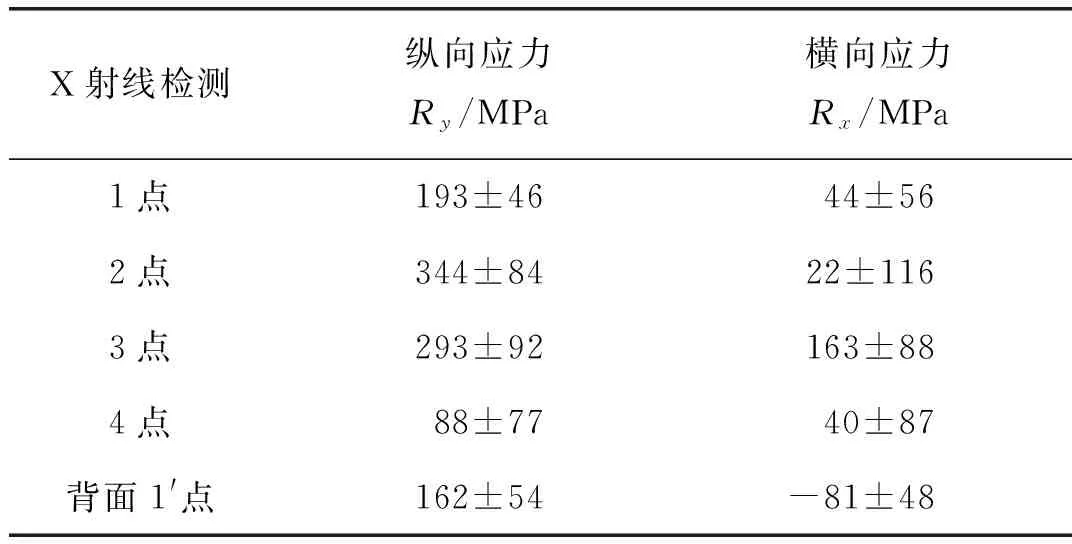

2.3 X射线衍射法残余应力测量结果

依据GB/T 7704—2008X射线应力测定方法规定,利用型号为μ-X360n型X射线衍射法设备进行焊接残余应力测量,该设备利用检测点的全二维Debye环的衍射特征进行全自动应力分析(包括误差),X射线衍射法的测量结果列于表2和图5,表1中同时给出了应力测量误差范围。由图5可以看出,纵向应力峰值位于距焊缝中心3 mm处,峰值为344 MPa,距离6 mm远处的数值依然高达293 MPa,而距离焊缝中心1~2mm处的应力应在250 MPa左右,接近压痕应变法数值。横向残余应力峰值位于距焊缝中心6 mm处,峰值为163 MPa,焊缝中心处的应力为44 MPa。下板焊缝附近的纵向焊接残余应力峰值为162 MPa,横向焊接残余应力峰值为-81 MPa。

表2 X射线衍射法测量焊接残余应力结果

图5 X射线衍射法上板焊缝应力测量结果

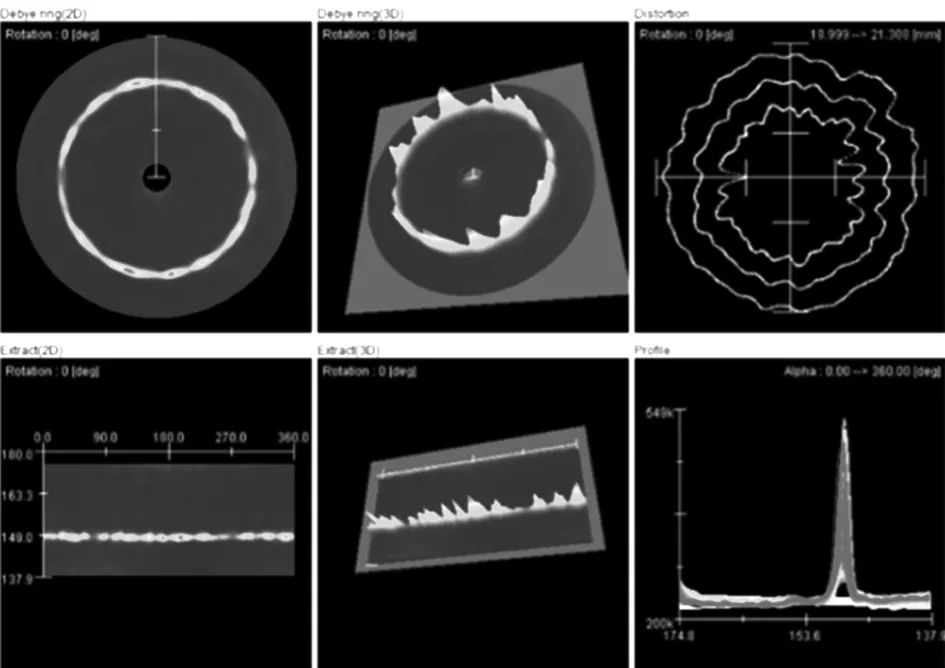

μ-X360n型X射线衍射法适用于在X射线下能够获得连续Debye环的多晶金属材料试样,获得的某个Debye环云图如图6所示。由图6可以看出,测量区域(约1~2 mm)的Debye环不够均匀连续,甚至出现间断的部分。

图6 X射线衍射法中Debye环示例

2.4 三种测量方法结果差异原因分析

压痕应变法的压痕深度约为0.1~0.2 mm,所测数值反映的是压痕周围2 mm范围内近表层中的残余应力,一般情况下可以较为真实地获得焊接接头附近的残余应力大小。

全释放应变法测量的是解剖后试样中残余应力释放的整体协调应变值。对于表面或厚度方向具有高应力梯度的试样,由于受到应变片尺寸的限制(平面切割尺寸至少10 mm×10 mm,厚度方向可以减薄至1 mm),所测残余应力的数值就可能出现高值偏低、低值偏高的现象。

对于X射线衍射法,组织均匀性和晶粒尺寸是影响测量结果的重要因素,在应力测量的试板上取样进行金相分析,金相照片如图7所示。可以看出:焊缝中心组织为枝晶组织特征,熔合线附近区域组织为粗晶组织特征,而远离焊缝方向的母材区域具有轧制方向明显的织构。不均匀的金相组织是造成Debye环不均匀的重要原因,因而导致测量结果误差偏大。此外,该方法的测量深度小于20 μm,所表征的应力范围也与另外两种方法有所区别。

图7 不锈钢搭接接头金相照片

3 结 论

(1)2 mm+2 mm厚度组合的SUS301L不锈钢激光非熔透搭接焊接头残余应力测量表明:压痕应变法测量的焊缝附近峰值应力较高,纵向应力达到237 MPa,横向应力为124 MPa;全释放应变法测量数值偏低,纵向、横向应力峰值分别为155 MPa和55 MPa;X射线衍射法纵向、横向应力峰值为344 MPa和163 MPa,系统给出的测量误差高达80 MPa以上。

(2)压痕应变法的应力结果反映的是被测试样近表面0.1 mm深度内的平均应力;全释放应变是被测试样解剖后整个断面上的协调应力;X射线衍射法测量的试样近表面20 μm内的残余应力,同时受到晶粒大小和形态的影响。测量不锈钢激光搭接焊接头残余应力时要根据现场条件选择合适的方法,并能对测量结果进行合理的评价。

[1] 田锡唐. 焊接手册第三卷. 焊接结构[J]. 北京:机械工业出版社, 1992.

[2] 方洪渊. 焊接结构学[M].北京:机械工业出版社,2010.

[3] 黄毓晖,杨 博,轩福贞,等.316L 不锈钢扩散焊接头在酸性氯化钠溶液中的应力腐蚀行为[J].焊接学报, 2011,32(7): 68-71.

[4] 丁 辉. 基于多尺度仿真的超精密切削表面残余应力研究[D]. 哈尔滨:哈尔滨工业大学硕士学位论文, 2007.

[5] 唐 舵,王春明,田 曼,等. SUS301L-HT 不锈钢激光焊接与MIG 焊接对比试验研究[J].中国激光, 2015,42(7):0703003.1-8.

[6] 朱凤艳. 奥氏体不锈钢焊缝组织和偏析的电镜研究[J]. 沈阳工业大学学报,2011,23(s): 15-17.

[7] 陈武柱. 激光焊接与切割质量控制[M]. 北京: 机械工业出版社,2010: 7-12.

[8] 康 惠,凌泽民,齐喜岑.基于SYSWELD 对低合金钢焊接接头的数值模拟及实验分析[J].金属铸锻焊技术,2010,39(23):200-202.

[9] Ninshu Ma,Liqun Lib,Hui Huang,et al. Hidekazu murakawaa residual stresses in laser-arc hybrid welded butt-joint with different energy ratios[J]. Journal of Materials Processing Technology, 2015,220:36-45.

[10] Bang H S, Bang H S, Kim Y C, et al. Analysis of residual stress on AH32 butt joint by hybrid CO2laser-GMA welding[J]. Computational materials science, 2010, 49(2): 217-221.

[11] Cao X, Wanjara P, Huang J, et al. Hybrid fiber laser-Arc welding of thick section high strength low alloy steel[J]. Materials & Design, 2011, 32(6): 3399-3413.

[12] GB/T 24179—2009, 金属材料残余应力测定压痕应变法[S]. 北京: 中国标准出版社, 2009.

[13] GB/T 31218—2014, 金属材料残余应力测定全释放应变法[S]. 北京: 中国标准出版社, 2014.

[14] GB/T 7704—2008, 无损检测 X射线应力测定方法[S]. 北京: 中国标准出版社, 2008.

2017-04-20

TG404

李树虎,1965年出生,硕士,高级工程师。主要从事铁路客车、动车车体及转向架的焊接制造研发工作,已发表论文10余篇。