过盈配合对钢包耳轴应力影响的研究

刘 勇

(山东省冶金设计院股份有限公司,济南 250101)

过盈配合对钢包耳轴应力影响的研究

刘 勇

(山东省冶金设计院股份有限公司,济南 250101)

耳轴是钢包的关键承载部件,通常采用“过盈加焊接”的结构。为了了解过盈配合对耳轴应力的影响,采用有限元法进行了仿真分析。结果表明耳轴过盈配合以小过盈量为宜,耳轴载荷主要靠焊接承担,合理的过盈量有利于耳轴芯部材料强度的利用,并能提高其承载能力。

钢包耳轴;过盈配合;焊接;应力;有限元法

0 引言

钢包是钢铁冶金工业中重要的高温储运设备,在转炉和电炉炼钢、钢水精炼及连铸过程中有着广泛的应用。耳轴是吊运钢包时的承载部件,对钢包的安全可靠运行至关重要。通常钢包耳轴的安装采用的是“过盈加焊接”的结构形式,即耳轴大端镶嵌在耳轴座孔中,两者为过盈配合,通过耳轴内焊缝和耳轴外焊缝将耳轴、耳轴座和外壳焊接在一起,钢包耳轴结构如图1所示。

图1 耳轴结构形式

吊运钢包时,耳轴既要承受钢包和钢水的重力作用,又要承受钢水高温载荷的影响,同时“过盈加焊接”的结构形式使耳轴应力情况更加复杂[1~4]。因此,研究耳轴在复杂工况下的应力以及过盈配合对其应力的影响对钢包的设计及安全可靠运行具有重要意义。

1 有限元模型的建立

钢包结构比较复杂,通常由包体、内衬和附件三部分组成,其中包体包括包壁、包底、包沿、加强箍、耳轴座、耳轴、加强筋等部件,内衬通常由永久层和工作层组成,钢包附件包括滑动水口、包腿、倾翻机构、透气砖等。耳轴箱由耳轴座和加强筋组成,并与外壳和加强箍焊接在一起,耳轴通过耳轴座焊接在耳轴箱上。钢包模型见图2所示。仿真分析时为了便于施加载荷和边界条件,取整个钢包作为分析对象。

图2 钢包三维模型

为了节约计算资源,建模时将钢包附件忽略,除图1所示的耳轴内焊缝和耳轴外焊缝外,其余部位的焊缝均忽略不计。经简化的钢包模型为对称结构,取钢包的四分之一模型为仿真计算对象。耳轴区域采用较细的网格,其余部分采用较粗的网格,经划分得到的网格模型如图3所示。

钢包包体为钢制焊接件,其中耳轴材质为35钢并调质处理,耳轴座由ZG230-450制作,其余部分均为16Mn材质,仿真时除强度外,各部件材料的其他属性均认为相同。内衬由耐火材料砌筑,其中永久层为微膨胀高铝质,工作层为铝镁碳质。除导热系数和比热容外,其他材料属性均忽略温度的影响,材料属性如表1、表2、表3[5~7]所示。

图3 钢包有限元模型

表1 材料导热系数(W/m·℃)

表2 材料比热容(J/kg·℃)

表3 材料其他属性

3 等效应力仿真分析

本例耳轴大端与耳轴座孔的过盈配合为H7/r6,其过盈量为0.057~0.15mm,仿真分析时过盈量取中间值0.10mm。仿真时过盈配合量通过接触属性设置,给钢包施加相应的边界条件,经仿真可得仅考虑过盈配合时耳轴的过盈应力[8~10]。过盈应力云图如图4所示,图5为耳轴大端圆柱面过盈应力沿轴向分布曲线,图中坐标原点为耳轴大端与小端相接处。由图可见过盈应力在耳轴轴向和径向分布均不均匀:在轴向耳轴大端圆柱面上的应力值呈现出中间小两端大的特征,中间应力值约9MPa,两端由于过盈配合边缘应力集中现象[7,8]和焊缝的影响应力值增大到35~50MPa,耳轴外焊缝加强筋处由于刚度较大过盈应力更是达到106.4MPa,且应力最大值出现在耳轴与焊缝连接处的中间位置;在轴向耳轴大端芯部应力值为中间大两端小,中间位置应力约为25MPa,两端逐渐减小到10MPa左右;在径向大端中间位置应力从内到外(即半径逐渐增大)逐渐从25MPa减小到9MPa,大端两端应力从内到外逐渐从10MPa增大到50MPa左右。

图4 过盈应力云图

图5 过盈应力轴向分布曲线

给钢包仿真模型施加重力和钢水引起的静水压力,在耳轴小端处施加吊具导致的位移约束,并考虑过盈配合的影响,经仿真可得耳轴的机械应力。机械应力云图如图6所示,可见机械应力在耳轴内外焊缝处较大,最大值出现在耳轴外焊缝靠下的位置,应力值近135MPa,另外耳轴大端芯部应力约为25MPa。

图6 机械应力云图

将钢包工作时的传热过程视为稳态传热过程,工作层内壁中下部与炽热的钢水接触,温度载荷取1600℃,上部与高温烟气接触,温度载荷取1500℃。钢包直接跟空气接触的外表面与环境的热交换方式有对流和辐射两种,通常将二者叠加转化为一综合对流换热系数,钢包外表面各部位的综合对流换热系数如表4所示[11~14]。

表4 钢包外表面综合对流换热系数

给钢包仿真模型施加热载荷和热边界条件,经热分析可得钢包温度场。在热分析的基础上,在耳轴小端处施加吊具导致的位移约束,并考虑过盈配合的影响,对钢包进行热固耦合分析可得耳轴的热应力。热应力云图如图7所示,由图可知热应力主要出现在耳轴膨胀受阻处和受其他部件膨胀挤压处,热应力最大值出现在耳轴内焊缝处达123MPa。

图7 热应力云图

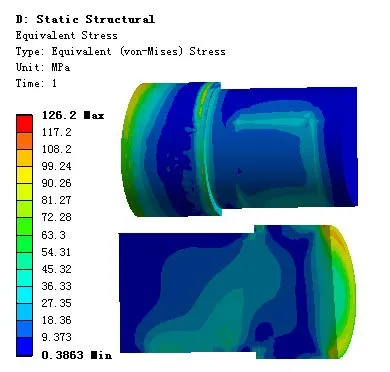

在热分析的基础上,给钢包仿真模型施加重力和钢水引起的静水压力,在耳轴小端处施加吊具导致的位移约束,并考虑过盈配合的影响[15,16],进行热固耦合仿真分析可得耳轴的综合应力。综合应力云图如图8所示,可见耳轴在耳轴内外焊缝处综合应力较大,且最大值出现在耳轴内焊缝处达126.2MPa,另外耳轴大端芯部由于热载荷的影响应力值较机械应力有所减小,约为10MPa。

图8 综合应力云图

综合以上分析可得出结论,“过盈加焊接”的耳轴结构形式耳轴载荷主要靠焊接承担,若不考虑热载荷,过盈配合可使耳轴大端芯部材料的强度得到较好的利用,有利于耳轴的承载能力,然而实际中热载荷使得耳轴及其周边部件膨胀,这样就削弱了过盈配合对耳轴承载能力的有利作用。

4 过盈量对应力的影响

耳轴大端与耳轴座孔的过盈量分别取值-0.10mm、-0.05mm、0.00mm、0.05mm、0.10mm、0.15mm、0.20mm、0.25mm、0.30mm(负值表示为间隙配合),对模型施加载荷和边界条件并仿真分析,可得耳轴的过盈应力、机械应力、热应力和综合应力。各应力最大值随过盈量变化曲线如图9所示,由图可知从小间隙配合到小过盈配合机械应力、热应力和综合应力均有所减小,特别是机械应力减小明显,综合应力最小值出现在过盈量为0.05mm左右;随着过盈量的进一步增加各应力值均迅速增大,在过盈量为0.20~0.25mm处应力值达到了耳轴材料35钢的屈服极限。

图9 应力最大值随过盈量变化曲线

通过以上分析可得,小间隙配合和小过盈配合耳轴的承载能力均较好,特别是小过盈配合下耳轴的承载能力最优,对本例而言最优的过盈量为0.00~0.10mm。

5 结论

1)“过盈加焊接”结构的钢包耳轴,耳轴载荷主要靠焊接承担,合理优质的焊接是保证耳轴承载能力的重要措施。

2)合理的过盈量有利于耳轴芯部材料强度的利用,可降低耳轴等效应力,提高其承载能力。

3)过盈配合以小过盈配合为宜,推荐的过盈配合为H7/p6或H7/r6。

[1] 成国光,萧忠敏,姜周华.新编钢水精炼暨铁水预处理1500问[M].北京:中国科学技术出版社,2007:87-202.

[2] 王倩.130T钢包包壳的温度场和应力场的有限元分析[D].辽宁科技大学,2014.

[3] 汪海涛.冶金机械设计手册[M].北京:中国科技文化出版社,2006:1097-1109.

[4] 赵镇南.传热学[M].北京:高等教育出版社,2002:14-16.

[5] 张家荣,赵廷元.工程常用物质的热物理性质手册[M].北京:新时代出版社,1987:141-151.

[6] 钱之荣,范广举.耐火材料实用手册[M].北京:冶金工业出版社,1992: 21-26

[7] 张邦维,廖树帜.实用金属材料手册[M].长沙:湖南科学技术出版社,2010:269-313.

[8] 张愉,张文,盛汉桥,等.有限元分析在转炉炉壳应力计算中的应用[J].固体力学学报,2008,29(12):56-59.

[9] 杨治立,朱光俊,常长志.钢包稳态温度场的有限元模拟[J].特殊钢,2007,28(3):41-43.

[10] 李华川,黄尚猛,陈晓云.基于ANSYS的钢包温度场及应力场的仿真研究[J].装备制造技术,2007,(6):35-40.

[11] 陈世杰.钢包复合结构体热机械应力的研究及其寿命预测[D].武汉科技大学, 2007.

[12] 肖冰,罗会信,林刚,等.120t不锈钢AOD转炉的热应力仿真分析[J].炼钢, 2010,26(2): 29-32

[13] 蒋国璋,孔建益,李公法,等.钢包温度分布模型及其测试实验研究[J].中国冶金,2006,16(11):30-32.

[14] 吴晓东,刘兴国,郑建忠.炼钢-精炼-连铸过程钢包热状态测试研究[J].中国冶金,2007,17(2):29-33.

[15] 魏延刚,宋亚昕,李健,等.过盈配合接触边缘效应与应力集中[J].大连铁道学院学报,2003,24(3):4-8.

[16] 谭小东,李莉.盘轴过盈配合的ANSYS分析[J].机械研究与应用,2010,23(6):30-35.

E ff ect of interference fi t on the stress of ladle trunnion

LIU Yong

TH123

:A

:1009-0134(2017)08-0080-04

2017-04-26

刘勇(1987 -),男,山东聊城人,工程师,硕士研究生,研究方向为机械设备研发设计。