功率模块铜线键合技术及其可靠性研究

陈云,王立,吕家力,朱婷

(扬州国扬电子有限公司,江苏扬州225100)

功率模块铜线键合技术及其可靠性研究

陈云,王立,吕家力,朱婷

(扬州国扬电子有限公司,江苏扬州225100)

由于铝线键合逐渐不能满足如今功率模块功率密度、工作温度不断提升的可靠性要求,因此采用铜线代替铝线,以实现更高的可靠性工作寿命。对比分析了铜线、铝线键合工艺的特点、结合强度和可靠性,证明了铜线键合工艺的可行性和高可靠性。同时分析了铜线键合工艺目前存在的问题和应对措施。

铝线键合;铜线键合;可靠性

1 引言

在电力电子模块的先进应用中,功率模块的设计和制造必须满足高频开关速率、高功率密度、高结温等要求,传统电力电子模块的引线互连技术通常采用铝线键合,但由于铝线电阻率高、屈服强度低等材料本身的局限性,这种连接方式已成为限制高功率电力电子模块发展的关键。失效分析研究显示,在电力电子功率模块应用时,键合界面的失效是限制模块寿命最重要的因素,新的引线互连技术通过使用铜线键合技术代替铝线键合技术以提高模块的寿命[1]。与铝线相比,铜线拥有多项优势。铜线拥有更高的电导率和热导率,同时拥有更高的屈服强度和机械稳定性,这使得铜线键合点拥有至少十倍于铝线的可靠性寿命,且键合点剪切力强度是铝线的三倍[2]。

根据市场调查,虽然铝线仍是至少未来五年内的主流技术,但到2020年,铜线键合将占据大于25%的市场份额[3]。

2 铜线键合工艺机理

2.1 铜线键合与铝线键合的不同

2.1.1 铜线和铝线的机械强度不同

由于铜比铝有更高的机械强度,如表1所示[4],因此需要更高的键合压力和功率形成键合连接。

和将铝氧化层从铝线键合界面去除不同,在铜线形成键合点之前去除铜氧化层更加困难。一般键合开始以一个较低的压力和功率驱动键合表面的铜线,这有助于铜线在键合初始阶段去除表面氧化层;之后,需要一个更高的键合压力来使铜线变形,形成键合连接。因此,铜线键合不仅需要更大的压力,也需要更大的压力设置范围来实现可靠的连接[5]。

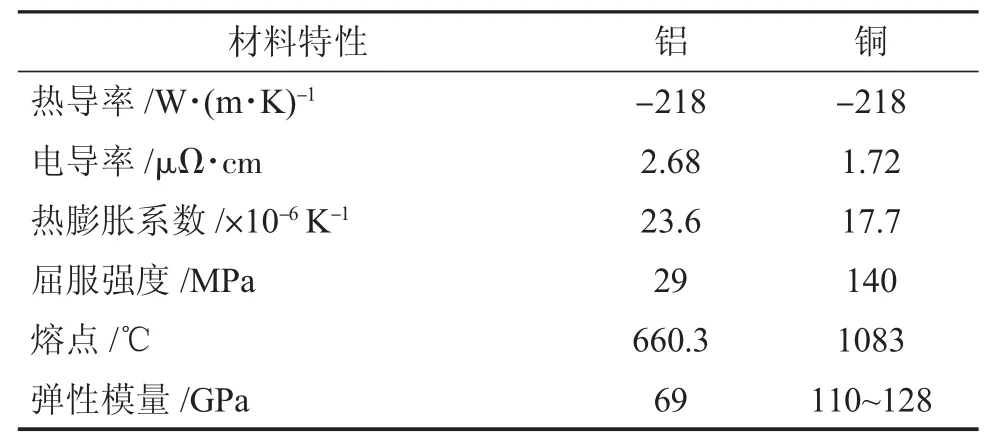

表1 铝、铜材料特性对比

以Φ406 μm铜线为例,保持结束压力3000 g和其他参数不变,改变初始压力参数,所得键合点的剪切力均值如图1所示,可见较宽的压力范围有利于键合点的强度提高。

图1 初始压力和剪切力关系图

2.1.3 铜线和铝线的切割不同

和切断更软的铝线材料相比,切断更坚硬的铜线材料需要更高的切力和更稳定的切割系统。不足的切力或不稳定的切割系统可能导致过早的切割和悬空的线尾,使下一次键合基板遭到破坏。

2.1.4 铜线和铝线成弧力不同

铜线更坚硬,需要一个更高的力形成线弧,如果线夹力不足,线被推回线夹弧的形状和弧高将受到影响,导致弧前后不一致。

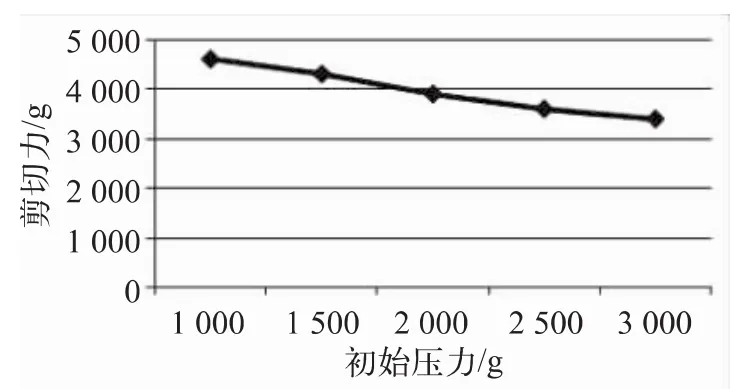

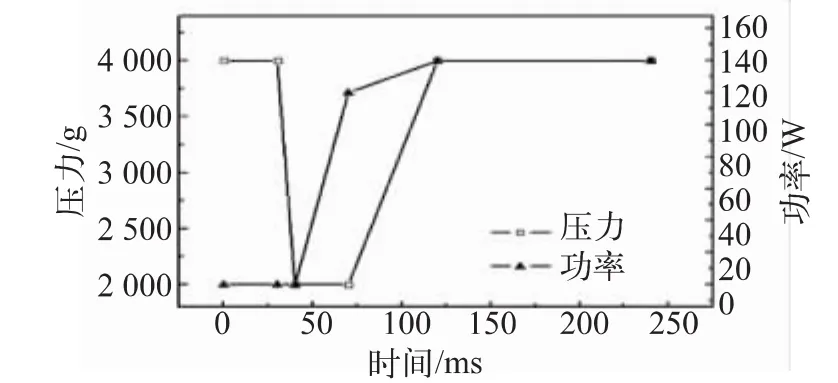

基于上述四点,对于线径127~508 μm的铜线和铝线而言,铜线键合焊头相对于铝线的主要差异如表2所示。

表2 铝线和铜线的键合焊头主要差异

2.2 铜线键合过程分析

为了形成一个键合点,键合头必须在一个特定时间段将功率和压力施加到线上,整个过程包括焊头接触、界面清洁、键合开始以及键合生长阶段。作为一个理想的键合材料,铝线兼容性强、对键合过程敏感度低,而铜线需要在每一步做更精确的控制和参数优化,这需要一个复杂的键合参数设置。

大修后对变压器进行调分接开关处理,发现该变压器分接开关无法旋转,工作人员利用工具对其旋转开关来回小范围旋转直至其分接开关可以调到触头位置。

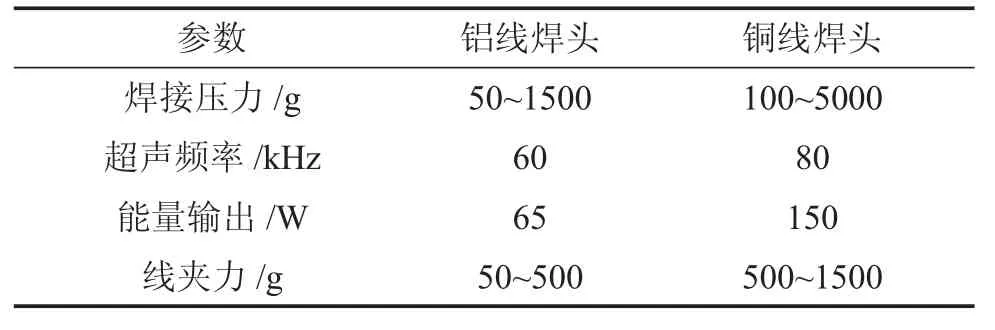

多段键合参数设置被提出以优化键合过程[6],该设置可以对键合过程的每一阶段进行控制,保证最终获得优异的键合质量。以Heraeus的HC1型Φ508 μm铜线为例,典型的多段键合阶段包括以下步骤,如图2所示,各段参数说明如下。

(1)焊头接触(0~30 ms):铜线被焊头压下并保持平坦,完全的焊头接触可以确保键合时更有效的超声能量传播。

(2)界面清洁(30~70 ms):这一阶段使用一个较低的能量和压力,让铜线表面和键合表面进行互相摩擦,去除界面间的氧化层或污染物,保证在连接开始之前使键合界面达到一个洁净状态。

(3)键合开始(70~120 ms):这一阶段铜线和键合界面开始产生原子扩散,两者实现局部连接。对于在敏感芯片上的键合这一步是最重要的,芯片破坏往往发生在这一步,保持平缓上升的功率和压力对于预防芯片被破坏是必要的。

(4)键合生长(120~240 ms):原子间的扩散变得越来越强,连接面积越来越大,最终达到所需外形和强度合格的键合点。

图2 多段键合参数设置

3 铜线键合工艺结果

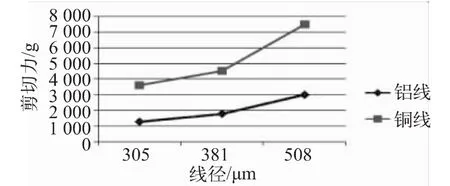

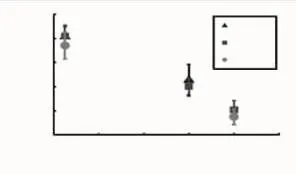

分别采用Heraeus Φ305 μm、Φ381 μm、Φ508 μm的Al-H11型铝线和PowerCu型铜线,在同一DBC上进行键合试验,每种铝线和铜线分别键合10根线。对于键合线的参数设置:第一键合点和第二键合点间距均设置为4000 μm,弧高设置为1500 μm。采用Dage SERIES400型推力测试机对上述键合线的第一键合点进行推力试验,并求取各自的平均值,结果如图3所示。可以看出,由于铜的机械强度大于铝,铜线键合点的剪切力强度可以达到铝线的两倍以上。

图3 铜线、铝线剪切力强度对比

4 铜线键合工艺面临的挑战

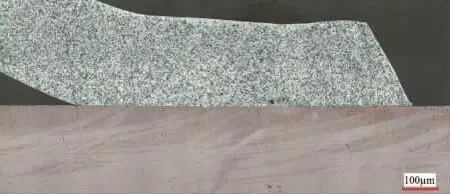

图4所示为采用Heraeus的Al-H11型Φ305 μm铝线在Al2O3DBC(覆铜陶瓷基板)表面键合界面的横截面,可以看出界面平坦,对基体基本无伤害[9]。

图4 铝线-DBC键合界面(剖面)

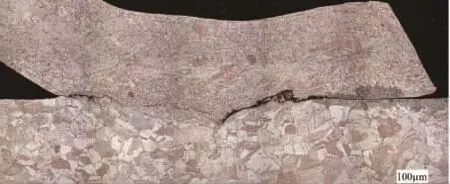

图5所示为采用Φ305 μm铜线在DBC表面键合界面的横截面,由图可以看出铜线对基体表面有明显的压迫行为,基体产生了明显的变形[9]。

图5 铜线-DBC键合界面(剖面)

如图6所示,通过降低键合参数,可以达到一个较平坦的键合界面状态,基体压迫、变形的情况可以基本消除,但是剪切力测试结果有明显的下降[9]。

图6 降低键合参数后的铜线-DBC键合界面(剖面)

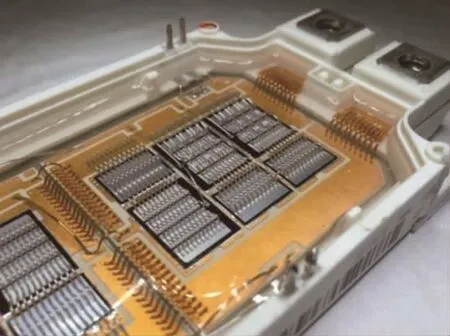

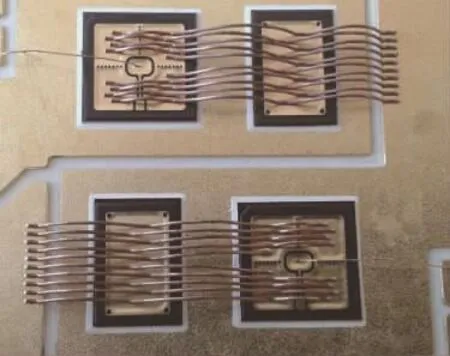

通过上述情况可以看出,目前铜线键合工艺可以应用在DBC铜表面或者端子铜表面,但是由于其对键合界面压迫变形行为的限制,该工艺目前还不适合用于脆弱的芯片表面。如图7所示,铜线键合工艺已经成功运用于功率模块端子、DBC表面的连接,但是芯片表面的连接依然采用传统的铝线键合工艺。

图7 一种采用铜线键合工艺的功率模块

通过上述分析可以得出,目前铜线键合工艺面临的最大挑战主要为:提高芯片表面强度以降低铜线键合工艺对键合表面的损伤。目前对这方面的研究主要有芯片表面铜金属化技术[10]、芯片表面铜缓冲层技术[11]等。

4.1 芯片表面铜金属化技术

对于铜线键合工艺而言,由于同种金属之间的可焊性和可靠性最佳,所以和铜线键合工艺最匹配的表面金属层应为铜。常规功率模块所用芯片的表面铝层厚度为5 μm左右,这层铝层不足以保护芯片硅基体免受铜线键合能量的损伤,需要增加芯片表面的金属层厚度以保护硅基体在铜线键合中免受损伤。

通过对芯片表面铜层厚度和热处理条件的研究发现:

(1)采用三种不同的铜层厚度10μm、20μm、40μm进行Φ381 μm铜线键合试验,对键合点进行剪切力测试,得到如图8所示的数据。

图8 不同铜层厚度下的Φ381 μm铜线键合点剪切力

数据结果表明在铜层厚度从10 μm增加到20 μm时键合点强度增加明显,而从20 μm增加到40 μm时,键合强度增加不多,因此推论铜层厚度在30 μm左右能获得一个芯片制造过程经济性和高键合强度的平衡点。

(2)芯片退火工艺会影响铜层的硬度,图9为10μm、20 μm、40 μm三种铜层在常温(不退火)、300℃和400℃退火后的硬度值,退火时间1 h,在0.01 kPa N2压力条件下进行。从数据中可以看出,退火温度越高铜层硬度越低,因此在铜层制备过程中应严格控制退火温度。

图9 退火温度与铜层硬度的关系

4.2 芯片表面铜缓冲层技术

芯片表面铜缓冲层技术是在芯片表面(一般是Ni/Au或Ni/Ag表面金属层)通过银烧结一层覆铜层作为铜线键合的缓冲层,这一铜层吸收了大部分铜线键合所产生的能量并避免在键合过程中对芯片造成损伤。芯片表面铜缓冲层技术的主要工艺流程包括芯片贴装、铜缓冲层贴装、压力烧结,焊接层为银浆。

由于芯片表面增加了一层铜缓冲层,这可以增加芯片本身的热容,并且有利于均匀的电流密度分布。图10为采用该技术的产品图片。

图10 芯片表面铜缓冲层技术应用

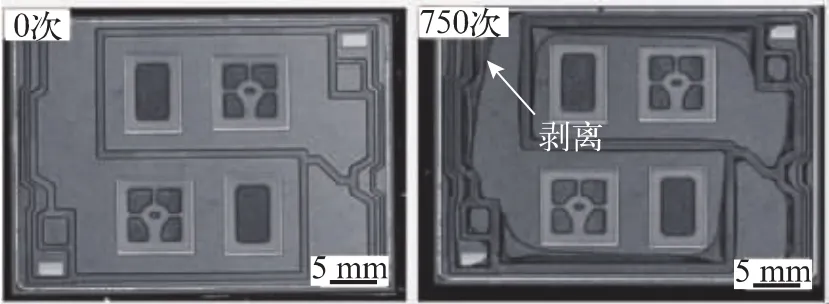

铜缓冲层可靠性通过温度循环试验评价,试验条件为-40℃/+150℃,15min/15min。通过图11可以看出在750个循环之后,铜缓冲层没有出现明显的变化,而DBC铜层和陶瓷基体之间有明显的剥离现象。温度循环试验证实了铜缓冲层的高可靠性。

图11 0次和750次温循试验后超声扫描照片

5 结束语

通过对比分析铜线、铝线键合工艺的特点、结合强度和可靠性,证明了铜线键合工艺的可行性和高可靠性;为了适应铜线键合工艺而对芯片表面进行强化处理的工艺虽然已经取得了一定的研究进展,但是目前的解决方法在经济性和性能上不能取得一个平衡,不能有效地实现量产化,如何实现一个可量产化的芯片表面强化处理方法将是未来几年的研究重点。

[1]A Syed Khaja,C Kaestle,J Franke.Reliable packaging technologies for power electronics:diffusion soldering and heavy copper wire bonding[C].Electric Drives Production Conference,2013.

[2]K Guth,et al.New assembly and interconnect technologies for powermodules[C].7thInternational Conference on Integrated Power Electronics Systems,2012.

[3]F Hille,et al.Failure mechanism and improvement potential of IGBT's short circuit operation[C].Power Semiconductor Devices&IC's,2010.

[4]Y Tian,et al.Investigation of ultrasonic copper wire wedge bondingonAu/NiplatedCusubstratesatambient temperature[J].J Mater Process Technol,2008,208(1-3):179-186.

[5]C Kaestle,et al.Investigations on ultrasonic copper wire wedge bonding for power electronics[C].36thInternational Spring Seminaron Electronics Technology(ISSE),2013.

[6]C Kaestle,J Franke.Comparative analysis of the process window of aluminum andcopper wire bonding for power electronics applications[C].International Conference on Electronics Packaging(ICEP),2014.

[7]A Fischer-Cripps.Critical review of analysis and interpretation of a no indentation test data[J].Surf Coat Technol, 2006,200(14):4153-4165.

[8]I Lum,M Mayer,Y Zhou.Footprint study of ultrasonic wedge-bonding with aluminum wire on copper substrate[J]. J Electron Mater,2006,35(3):433-442.

[9]Elaheh Arjmand,et al.A thermal cycling reliability study of ultrasonicallybondedcopperwires[J].MicroelectronicsReliability,2016,59:126-133.

[10]David Gross,et al.Correlation between Chip Metallization Properties and the Mechanical Stability of Heavy Cu Wire Bonds[C].PCIM Europe,2015.

[11]Jacek Rudzki,et al.Power Modules with Increased Power Density and Reliability Using Cu Wire Bonds on Sintered Metal Buffer Layers[C].CIPS,2014.

The Cooper Wire Bonding Technology with High Reliability

CHEN Yun,WANG Li,LV Jiali,ZHU Ting

(Yangzhou Guoyang Electronics Co.,Ltd.,Yangzhou 225100,China)

As the Aluminum(Al)wire bonding can not meet the power densityand working temperature rising reliability requirements of the power module,therefore,instead of Al wire with Cooper(Cu)wire,to achieve higher reliability life.The feasibility and high reliability of the Cu wire bonding are proved by comparing the characteristics,bond strength and reliability of bonding process of Cu wire and Al wire.At the same time,the existingproblemsandcountermeasuresofCuwire bondingare analyzed.

Alwire bonding;Cuwire bonding;reliability

TN305.94

:A

:1681-1070(2017)09-0001-04

2017-6-7

陈云(1986—),男,江苏溧水人,硕士,研究方向为功率半导体封装工艺开发。