双燃料车用发动机电控标定技术的研究

(武汉船舶职业技术学院,湖北武汉 430050)

双燃料车用发动机电控标定技术的研究

吕青

(武汉船舶职业技术学院,湖北武汉 430050)

本文通过双燃料发动机电控标定试验台架的一系列发动机运行试验,对电控标定方法进行了系统的研究,确定了优化的电控系统的标定技术方案。

标定技术;电控系统;双燃料发动机;试验台架

发动机掺烧LPG(液化石油气)等清洁燃料,被称为柴油/LPG双燃料发动机,一方面能缓解日益严重的能源危机,减少对燃油的依赖;另一方面又是减少城市汽车有害气体排放,改善城市大气环境的一项有效措施。但在双燃料发动机中,只有燃油和LPG合适的掺烧比,LPG才能充分发挥自身的低排放、低污染特性。此外还要考虑掺烧LPG时发动机燃油经济性、动力性和可靠性。

双燃料发动机,是需要混合掺烧柴油与LPG,原发动机已有柴油喷射系统和控制技术,因此,LPG喷射同样需要有一套专业的控制装置,这对双燃料发动机至关重要。

能源危机和环境污染的进一步恶化,使得人们对汽车燃油经济性、动力性、排放性能的要求日益严格,对车辆的平稳性、舒适性和安全性的要求不断增加。发动机电控标定的内容越来越多,电控标定技术已经成为发动机研究领域的重点与难点。

传统的电控标定技术是得到全部试验方案下发动机的性能参数,随后根据试验结果计算出对应的控制参数数据并生成数据MAP图,发动机在不同工况下实现最佳控制。由于柴油机上应用了大量的新技术,如VVP、EGR等,使得需要控制和标定的参数也越来越多,标定费用、实验工作量和标定周期也成倍增长。传统意义上的电控标定方法效率低下,精度差,不具有严谨的科学性。基于模型的自动优化标定技术提高了标定实验效率。

自动化标定系统是实现发动机自动标定的基础,它利用计算机本身自动控制功能,实现各种控制参数、运行参数的采集与在线修改,并结合优化计算和实验过程,通过优化算法设计实验过程,然后完成实验。自动化标定系统具有降低标定费用、缩短标定周期等诸多优点。

1 电控标定实验系统结构

1.1 发动机系统结构

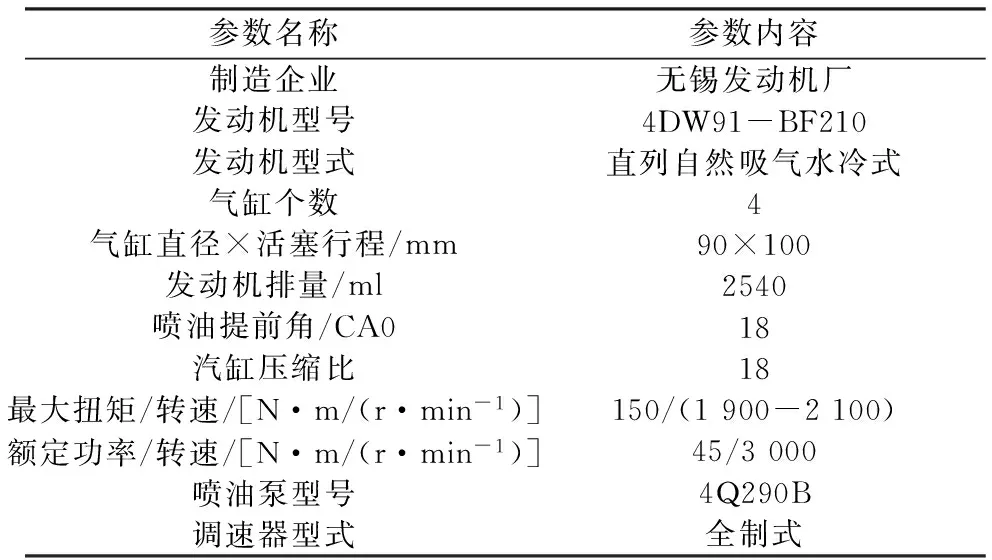

本试验系统采用的是一汽锡柴4DW91-BF210型号柴油机改造来的,其主要运行参数和结构参数如表1所示。

表1 4DW91-63-BF210柴油机参数表

1.2 双燃料发动机实验台架系统结构

(1)LPG电控供给系统:LPG储气设备、供气设备及控制系统。LPG电控供给系统的储气设备主要包括LPG储气瓶和钢瓶组合阀,LPG储气设备的主要作用是用来存储液态LPG燃料;而LPG电控系统和供气设备主要包括LPG控制电磁阀、压力显示表、LPG蒸发调压阀、喷射阀和LPG流通管路,其是用来将LPG从液态变成气态后,由LPG喷射阀喷入气缸进气管。

(2)柴油供给系统:柴油供给系统是原发动机配置的柴油供给系统,主要由柴油箱、过滤器、喷油泵和喷油器组成,改装后的双燃料供给系统的新增机构是步进电机,它的主要作用是限制最大循环供油量。

(3)电子控制单元:电子控制系统作为整个控制系统枢纽,它包括电源、各种传感器(冷却水温度、滑油温度等)、执行机构、控制器及控制面板。节气门开度传感器、水温信号传感器、转速传感器、零位传感器和凸轮轴位置传感器等共同组成了电控单位的传感器模块,电控单元的传感器模块主要用来采集油门位置、水温、气缸上止点及转速等信号,并将信号传送到ECU。执行机构是由LPG喷射电磁阀和步进电机构成,其作用是控制LPG/柴油的喷射。

(4)控制面板:控制面板的主要作用是各种开关操作和发动机状态显示。控制面板上主要有发动机工作状态指示灯、模式切换开关及LPG液位指示灯等模块。

双燃料发动机的电控系统应具备的功能如下:

(1)精准控制LPG/柴油双燃料发动机的运行模式;

(2)柴油量或LPG喷射的精确控制;

(3)根据不同运行工况,控制燃料比例喷射;

(4)根据发动机运行状态,控制纯柴油模式和双燃料模式的切换。

1.3 发动机电控系统

电控系统主要包含转速信号、油门信号、水温信号等模拟量采集模块。ECU是整个电控系统的核心部分,是双燃料发动机电控系统信息处理和控制的总枢钮。ECU的硬件部分包括对发动机运动状态信号的整形、放大、A/D转换等模块,硬件部分主要是处理传感器的模拟量信号和数字量信号;ECU软件通过内部已经编辑好的数学算法和逻辑程序,根据硬件处理后的信号来输出控制信号,执行机构收到控制信号,实现对发动机的控制。

2 发动机电控标定技术

2.1 标定系统的功能

在系统的控制策略、发动机、外部器件等确定之后,为了满足发动机的性能指标要求,调整、优化内部软件数据参数的过程,这就是标定。典型标定系统主要模块有标定软件、接口硬件和测量模块等,实现与ECU之间的通信和数据传输;能够通过软件自身提供的操作界面,实现对ECU中选定数据的监测、修改,必要时能够将修改的结果随时输入ECU,对电控柴油机部分性能参数实时控制,能够将最终希望确认并固定下来的数据通过上位机的操作永久写入ECU闪存中。电控标定的主要任务是在实验台架获得最好电控标定参数,使发动机综合性能最优。

双燃料发动机电控标定系统的主要功能有实时数据采集、实时数据存储、调整控制参数、实验数据处理和数据MAP生成。

2.2 电控标定技术研究

电控系统要满足各种工况的变化,如起动、怠速、加减速等工况,电控系统应该能够实现最优控制,保证发动机的工作良好,再有,发动机的控制是多参数控制,电控系统要能协调各参数之间的关系。这就对标定技术提出了严格要求,原先以稳定工况代替发动机实际运行工况的线性转化标定技术随着计算机技术的发展也得到了改进和提高。下面将着重介绍几种应用广泛的标定技术。

(1)稳态标定方法。稳态标定优化大都是基于发动机稳态运行工况的,采用稳态优化标定方法,其策略就是根据有限的发动机转速负荷工况点,仿真整个试验过程,而那些受时间、成本限制不可能测试出发动机全部工况点。稳态标定是采用配上时间权值的离散工况点来代表其临时范围工况,使得可以得到连续的实验数据进行分析。对于稳态标定优化匹配,依据发动机的MAP图或参照模型而分为离线优化和在线优化。

(2)自动优化标定方法。自动优化标定就是通过已经优化好的标定系统来自动完成发动机运行工况的控制参数的标定和优化。自动优化标定是在确定的优化目标、确定的控制参数范围和确定的标定约束条件的基础上,在自动优化标定软件上,按照事先拟定好的标定优化流程,对发动机各控制参数进行在线优化标定。在线优化标定是通过试验和优化相结合的方法,来对实验数据进行采集和在线优化工作。

(3)瞬态优化标定方法。瞬态优化方法可以弥补稳态标定方法无法测量过渡工况和瞬态特性的不足,同时使得发动机获得最佳优化控制。瞬态优化方法标定的工况点是发动机运行中某瞬时获得的控制数据点,无限接近实际的发动机运行。瞬态优化是一个实时采集和反馈的测试工程,不用通过有限工况点来近似替代所有的工况点。瞬态优化标定更切合发动机运行的实际工况,必然会成为以后标定技术的发展主流。

2.3 标定约束条件

发动机电控标定试验的标定约束条件主要包括法规性约束和结构性约束两种。法规性约束限定了发动机各种排放物的排放量,因此法规性约束也是强制性约束。而结构性约束主要指的是气缸内的最大爆发压力、发动机滑油的温度范围及结构强度等约束条件。通常以排放物排放法规来作为电控标定试验的约束条件,也可以根据具体的问题,将所需的其他标定约束条件加入到标定试验中,来确定标定试验方法。

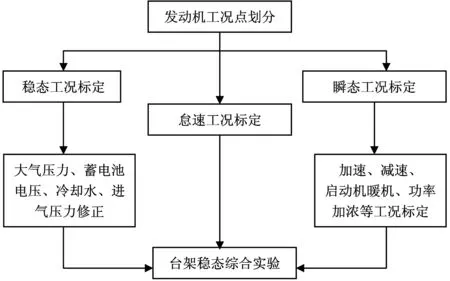

电控系统匹配标定需要根据标定约束条件和标定目的等因素的要求,按照特定的流程步骤来进行,是一项系统的工程。发动机电控系统的复杂程度直接影响标定试验的工作量,但总体来看标定的流程和方法大致相同。标定系统的核心工作主要是在发动机试验台架上完成的,它主要标定的工况有起动、怠速、稳态、瞬态和特定工况等,它主要的任务是LPG喷射定时和燃油喷射脉宽的标定工作。

电控系统匹配标定主要包括基本控制参数标定、环境参数修正、过渡工况参数标定。在实验台架上进行标定实验,要根据标定优化目标,满足标定约束条件,还要每个过程中的标定效果都要满足动力性和排放性的要求。发动机实验架标定实验步骤如图1所示。

图1 发动机实验架标定实验步骤

3 电控标定实验

3.1 标定试验准备

电控标定试验是电控标定优化的重点,电控标定实验主要是LPG喷射脉宽和喷油脉宽的标定。为了得到的标定数据准确,得到的实验数据更贴近实际工况下的数据,还需要控制一些影响参数和外界影响条件。

LPG喷射脉宽和喷油脉宽除直接受发动机转速和油门位置参数控制影响外,还受到很多因素的影响,比如进气温度、蓄电池电压、冷却水温度等多种因素。所以,为了模拟真实的双燃料发动机运行工况,在进行双燃料发动机标定试验时,尽可能减少外界条件对实验结果的影响。

标定实验准备工作主要有试验所用的柴油和LPG供给充足,LPG喷射阀、减压阀、步进电机等执行机构工作正常,这样获得的数据才是连续的。蓄电池工作电压需稳定在(10±0.2)V,保证步进电机等执行机构的正常动作。进气温度需稳定在(20±2)℃,贴近于发动机实际运行的进气温度。冷却水温度需稳定在(80±2.0)℃。由于电控标定实验采用的标定方法是离线稳态优化标定方法,所以每一次标定试验必须在发动机转速充分稳定后进行工况点的数据测量,而且应尽可能地将工况点稳定在标定实验选取的工况点处。

3.2 实验分析方法研究

在本次标定实验中,由于要充分考虑发动机运行过程中的动力性和经济性,要对实验结果分析,直到确定最佳的控制参数。由于发动机的运行工况、排气质量均可反映了发动机的动力性、经济性和排放性,而发动机的空燃比可以直接反映出发动机气缸的燃烧质量。对标定实验结果的分析,一般从发动机运行工况、排气质量和发动机的空燃比三个方面来分析其动力性、排放性和经济性。

工况分析是在实验工程中每时每刻记录下发动机运行时的工况信息,如转速、功率控制量和ECU的测控参数,然后再通过各种数学方法处理分析。由发动机的运行特征参数分析判断发动机动力性、燃油经济性是否满足标定要求及系统控制策略的合理性。

在实验过程中记录下各种排气分析数据,再进行数学方法分析处理,这就是排气分析法。排气状况的测量将直接反映出发动机各气缸内的燃烧质量,直接体现了柴油机的工作性能。

空燃比,指在发动机运行工作时,混合燃烧中空气和燃料之间的质量比例。电控系统控制发动机喷油量就是控制发动机的空燃比。空燃比通常有两种检测方式:(1)由进气量和供油量计算得出,这不能连续测量,只能测试平均空燃比。通常需在稳定工况条件下测量,难以满足电控系统标定要求;(2)根据排气状况,直接得出实际的空燃比。这种方法是最直接、最简单,响应时间快,可以连续测量,能够较好地反应出发动机气缸中的燃烧。

为了更好地分析和研究双燃料发动机的动力性、经济性和排放性,电控标定实验将采用工况分析和排气分析相结合的分析方式。

3.3 工况标定范围

能将柴油机的各个工况进行精确的控制是电控系统最大的优势。MAP图优化也是对各工况点而言的。台架试验需增加对柴油机工况点的测量和控制。柴油机的转速和功率确定了各工况点。但功率无法直接测量,所以用转速和功率来表示各工况点,这些参量是功率控制量。在改装的双燃料电控系统中通过油门大小即节气门位置传感器来间接反映功率量,即负荷。

工况点的测量主要是发动机的转速和发动机的油门位置的测量,而LPG喷射时间作为目标输出同样也是需要采集记录的重要数据。发动机运行工况点无限多,而且其工况是连续的,若标定发动机所有的工况点是不切实际的,当前的标定技术也无法实现。本文电控标定实验是针对有限的具有代表意义的工况点的标定,并在有限工况点标定的基础上,通过RBF神经网络建模预测更多工况点的控制参数。工况节点数愈多,控制精度也就越高,随之标定任务量也大。所以合理地选取工况标定范围尤为重要。

工况范围的选取要注意两点:发动机各控制量的变化趋势大的区域,节点应密集些,发动机控制量变化趋势大的工况区域反应的是发动机实际运行时功率、排气变化最大的区域,同样也是发动机实际运行波动复杂的工况范围;发动机运行工况MAP图中使用频度高的区域,也就是说,最接近发动机实际运行时工况范围,工况节点要密集些,这样标定实验才有实际意义和实用性。

本次标定实验的台架是无锡发动机厂的4SW91-BF210,它的最大扭矩/转速是150 N·M/(1 900~ 2 100)r/min,额定功率是45 Kkw/3 000 r/min。

根据所选用的锡柴双燃料发动机的实际运行工况范围,本文电控系统标定实验主要标定范围是发动机转速为1 000 r/min~3 000 r/min与油门位置为20%~100%。将双燃料发动机的工况点划分为51×11共561个工况点,其中转速从1 000 r/min开始,逐次增加200 r/min,增加到3 000 r/min结束,共11个速度工况点;油门位置从20%开始,逐次增加1.6%,增加到100%结束,共51个油门工况节点。

3.4 LPG掺烧率研究

在实际运行中,LPG掺烧量不同,柴油机的性能也不同,所以LPG不同的掺烧比对于柴油机的动力性、经济性和排放性影响也不同,发动机掺烧策略作为整个双燃料发动机性能研究的核心,主要就是各个工况下柴油和LPG喷射量的确定。当发动机处于双燃料运行,根据发动机工况将柴油与LPG两种燃料按不同比例喷入气缸内,实现最优燃烧,使得双燃料发动机达到性能最优。

LPG供给系统采用在进气歧管进行LPG电控多点顺序喷射的技术方案。在标定实验中,通过测功率确定发动机运行在所选的标定工况点后,通过改变油门限位齿条机构位置和LPG喷射时间来改变柴油和LPG的喷射量。电控系统通过查找储存在ECU中的LPG喷射MAP图,查找出确定的转速和油门位置所对应的LPG喷射时间,掺烧策略的重点就是确定LPG喷射MAP图。

本标定实验对发动机离散工况点的柴油和LPG喷射量进行标定,是在满足发动机动力性不变的前提下,以排放法规为主要约束条件,来获得最大的燃油经济性。制定掺烧策略的方法是根据所标定的有限的工况点,利用数学建模优化插值等方法生成连续不同工况的柴油和LPG脉谱图,而且LPG最佳掺烧比是在排放性能和经济性能之间进行权衡确定的,是在发动机不发生保证爆燃的前提下确定的。

发动机起动或者低负荷运行时,气缸内温度比较低,LPG不完全燃烧。这容易造成LPG以尾气形式排出而造成燃烧效率降下,这时应采用纯柴油模式运行。因此工况选取范围在发动机转速1 000 r/min~3 000 r/min与负荷20%~100%的范围内,对LPG喷射量进行标定实验。标定的工况点有561个,我们无法对所有的标定工况点进行分析说明,本文仅对中速中负荷工况点(2 000 r/min、75%负荷)进行分析和说明。

3.5 标定实验分析

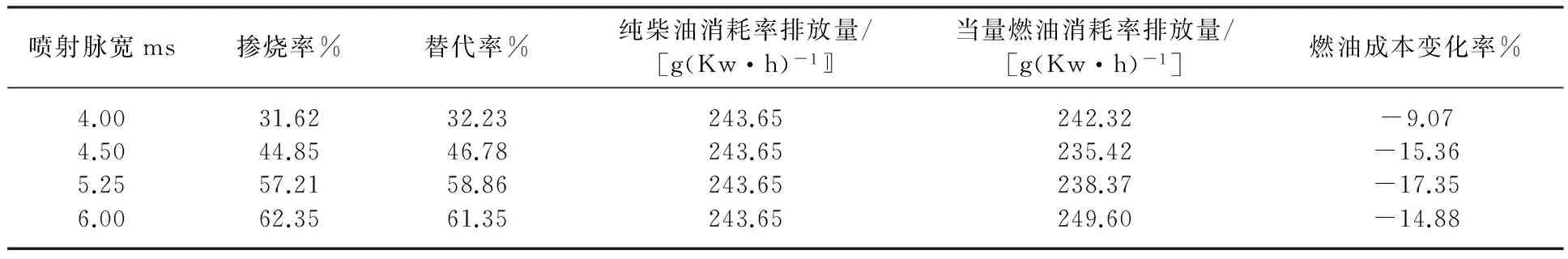

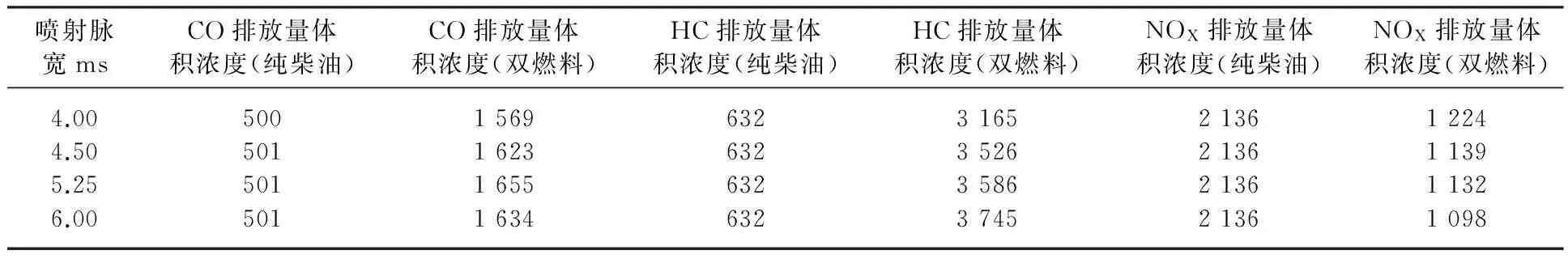

中速中负荷工况点(以2 000 r/min、75%负荷为代表)标定,表3、表4为中速中负荷试验数据。

表3 中速中负荷工况点标定

表4 中速中负荷数据对比

当发动机在2 000 r/min、75%负荷工况下运行时,由表3、表4实验结果说明,LPG掺烧率与燃油替代率随着LPG喷射脉宽的增加而增加,在LPG喷射脉宽小于5.25 ms时,燃油替代率大于LPG掺烧率,当量燃油消耗量小于纯柴油燃油消耗量;在LPG喷射脉宽等于5.25 ms时,燃油替代率小于掺烧率,当量燃油消耗量大于纯柴油消耗量。这说明LPG喷射脉宽为5.25 ms时,发动机在双燃料模式燃烧性能好,燃烧效率高。此时燃油成本随着LPG喷射脉宽增加先升高再下降,在喷射时间5.25 ms成本变化率下降到最低,为-17.35%,经济成本下降最多。同时随着LPG喷射脉宽的增加,发动机的CO排放量随之增加,但增加幅度不大,CO排放量基本维持在1600体积浓度左右,HC排放增加幅度比较大,而NOX排放量反而降低很多。

由表3、表4分析说明可以得出,发动机运行在中速中高负荷工况去时,LPG喷射时间5.25 ms,LPG掺烧比57.21%最为合适。

其他工况点的标定同样是选取不同的LPG喷射时间,并进行了大量的台架实验,通过数据表格显示出排放和燃烧的特点,根据表格分析判断其动力性、经济性和排放性,得到综合性能最佳的LPG喷射点。

4 结 语

本电控标定实验弥补了传统的电控标定实验的,标定效率低、任务量大,不适合修正大量电控参数的缺陷。在满足动力性的前提下,以排放法规为约束条件,获得最佳双燃料电控参数和经济性。通过系统的理论的研究,制定了双燃料发动机电控系统标定的技术方案。

1 刘鑫.基于神经网络的汽油机电控标定技术研究[D].武汉:武汉理工大学,2008.

2 李国岫.车用发动机电控系统优化标定方法的研究[J].柴油机设计与制造,2005,14(1):7-10.

3 王维德,孙健国,李松林.神经网络在发动机自适应建模中的应用研究[J].航空动力学报,2003(6):845-849.

Abstract: In this paper, through a series of engine operation test of the double fuel engine electronic control calibration test bench, the electronic control calibration method is studied systematically, and the calibration technology scheme of the optimized electronic control system is determined.

Keywords:calibration technique;electronic control system;dual-fuel engine;test-bed

(责任编辑:谭银元)

ResearchOnElectronicControlCalibrationTechnologyofdual-FuelVehicleEngine

LUQing

(Wuhan Institute of Shipbuilding Technology,Wuhan 430050, China)

U464

A

1671-8100(2017)03-0034-05

2017-03-16

吕 青,女,副教授,主要从事内燃机制造与维修方面的教学和科研工作。