基于柴油机考核工况的活塞高周疲劳寿命预测

许春光,王根全,景国玺,卫军朝,李鹏,文洋

(中国北方发动机研究所(天津),天津 300400)

基于柴油机考核工况的活塞高周疲劳寿命预测

许春光,王根全,景国玺,卫军朝,李鹏,文洋

(中国北方发动机研究所(天津),天津 300400)

针对柴油机台架耐久性试验规范规定的柴油机考核方法及工况,建立了多工况循环载荷作用下活塞高周疲劳寿命预测流程;采用Abaqus有限元分析软件建立活塞温度及应力计算模型,通过与试验数据对比进行模型标定,计算了各工况下活塞温度场及应力;采用Femfat软件考虑温度场及各种修正因素的影响对活塞单工况下高周疲劳寿命进行预测,采用双线性累积损伤准则对柴油机考核工况下活塞疲劳寿命进行预测。结果表明:采用双线性累积损伤准则可便捷地进行多工况周期性载荷下活塞高周疲劳寿命预测;活塞冷却油腔位置处寿命最低,但可满足柴油机考核使用要求。

柴油机;耐久性;试验规范;活塞;高周疲劳;寿命预测

当前柴油机功率密度不断提升,转速、缸内温度及最高燃烧压力相应升高,燃烧室部件承受的热负荷、机械负荷增加,对部件进行疲劳评估成为设计者们越来越关注的问题。活塞是柴油机燃烧室中关键部件,其不仅承受柴油机运转过程中往复惯性力,还承受高温、高压燃气作用[1],开展活塞疲劳寿命预测研究,不断优化活塞结构设计,是柴油机顺利通过台架考核的根本保证。

目前,我国大功率柴油机的考核主要依据GJB 5464.1—2005中附录E1(柴油机台架试验:可靠性、耐久性试验)进行台架耐久性考核[2],活塞在台架考核工况下承受周期性变载荷作用。这种承受周期性变载荷构件的疲劳寿命预测比较复杂,目前主要采用累积损伤准则进行寿命预测[3-4]。累积损伤准则主要包括非线性累积损伤准则、线性累积损伤准则及双线性累积损伤准则。当前最简单和应用广泛的寿命预测准则是Miner线性累积损伤准则[5],但许多研究表明线性累积损伤准则是不可靠的[6],预测结果偏于冒险。而非线性累积损伤准则预测精度较高,但计算过程迭代过于冗长、繁琐。综合两种损伤准则的优缺点,Manson和Halford提出了双线性损伤准则,可以较为准确、快速地进行变载荷循环下构件寿命预测。

活塞在工作过程中的疲劳损伤主要包括高周疲劳损伤和低周疲劳损伤[7]。高周疲劳损伤主要是指在发动机一个工作循环中承受的高频变化的温度、燃气爆发压力及往复惯性力带来的损伤。低周疲劳损伤主要是指在柴油机启停等工况变化过程中导致活塞温度大范围变化引起的材料塑性变形、蠕变等损伤。在依据GJB 5464.1—2005中附录E1规范进行柴油机考核时,活塞主要承受高周疲劳损伤,本研究主要采用双线性损伤准则进行柴油机台架考核工况下的活塞高周疲劳寿命预测,为活塞的结构设计及改进提供技术支撑。

1 双线性累积损伤准则基本理论

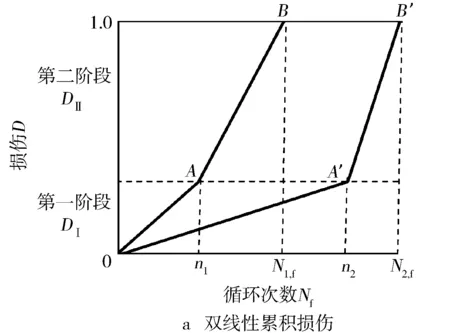

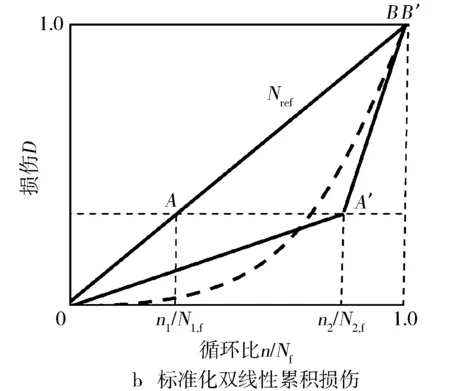

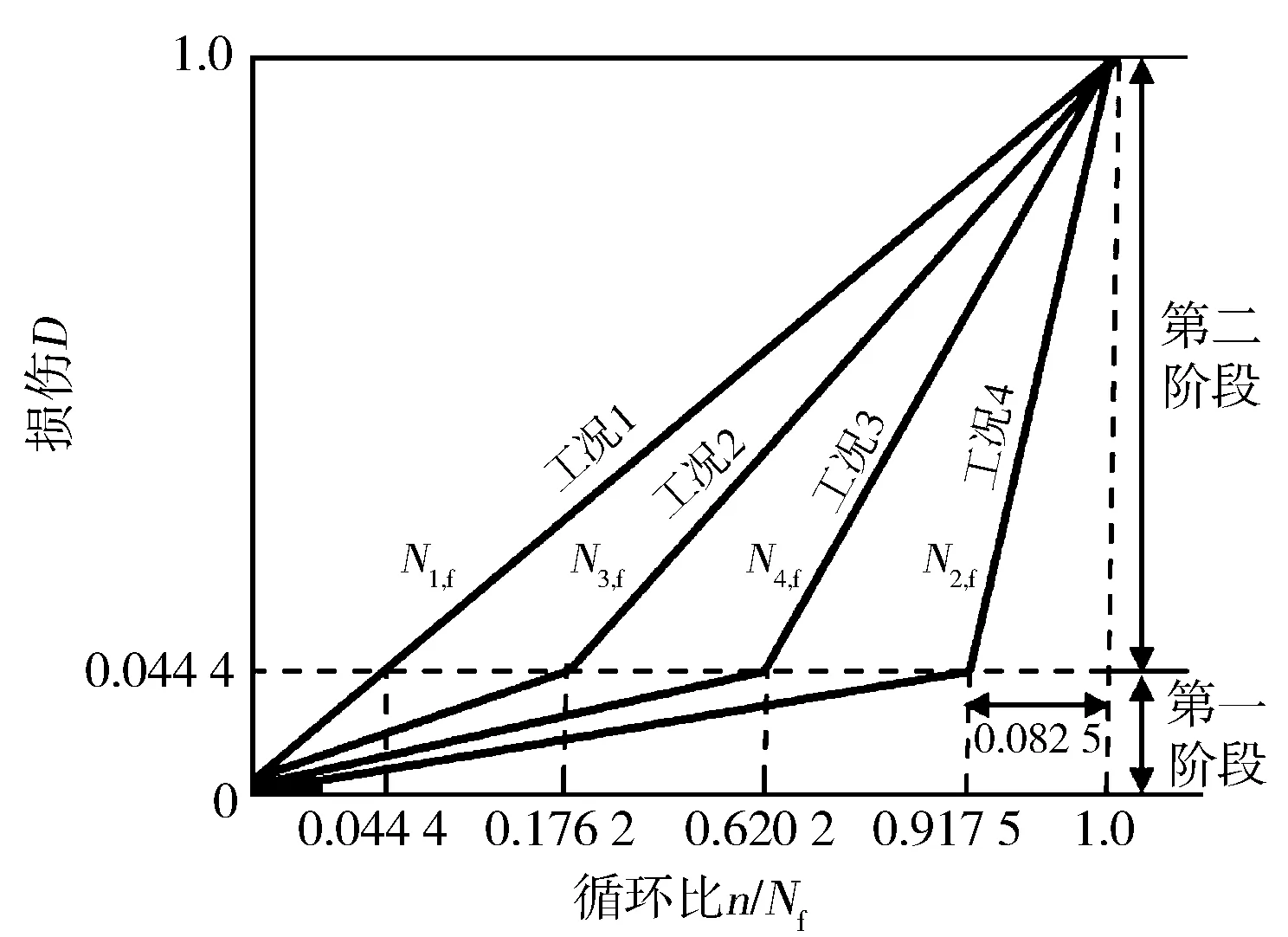

双线性累积损伤模型认为疲劳至少是一个两阶段过程[8]:裂纹萌生和裂纹扩展,因此可以假设损伤曲线模型是双线性的。双线性模型损伤曲线累积准则及等效的损伤模型见图1。

图1 双线性累积损伤模型

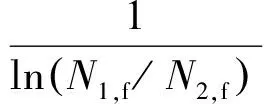

图1a中损伤的非线性特性和累积损伤是作为双线性过程建模的,因此可以确定两个损伤区域:从起点到AA′线以下损伤区域为第一阶段(DⅠ),从AA′到BB′的损伤区域为第二阶段(DⅡ)。第一阶段与第二阶段累积损伤的循环比可构建成线性模型,图1b中连接坐标点(0,0)和(1,1)的直线是最低寿命水平的基准损伤线。第一阶段线性累积损伤准则表明,在达到损伤DⅠ之前,循环比可以线性叠加,并与加载顺序无关。当循环比之和达到1时,第一阶段损伤完成。在总损伤超出第一阶段损伤DⅠ之后,采用第二阶段线性累积损伤准则。不考虑加载顺序,累积损伤仅取决于各个循环量的总和。第一阶段损伤DⅠ按照n1/N1,f循环比加载,剩余的循环损伤用n2,f/N2,f循环比进行加载,拐点的坐标如下式所示:

(1)

(2)

拐点坐标与材料无关,对于所有的材料而言,拐点坐标均相同,仅取决于最大和最小寿命。

对于包含两个以上载荷等级的载荷块,双线性准则假设载荷块中各个载荷的疲劳寿命为Nlow=N1,f~Nhigh=N2,f,根据方程(1)和方程(2)建立双线性损伤准则,将其他等级载荷的双线性损伤曲线以内差值的方式插入其中,可以将总疲劳寿命分解成第一阶段疲劳寿命(NⅠ)和第二阶段疲劳寿命(NⅡ),即

Nf=NⅠ+NⅡ。

(3)

第一阶段疲劳寿命和总疲劳寿命之间的关系可用式(4)表示:

(4)

式中:Z和φ为常数,这两个参数可以根据双线性损伤准则的NⅠ曲线上的两个拐点来确定。对于N1,f和N2,f寿命水平的两个载荷,应用拐点方程式(1)及式(2)可以导出用于计算第一阶段损伤的循环次数的方程:

(5)

(6)

将式(5)及式(6)代入式(4),可得到Z和φ的解:

(7)

(8)

求解NⅡ的方程变为

(9)

2 分析流程

根据双线性累积损伤准则理论,对多级载荷加载的构件进行疲劳寿命预测时,首先需要确定每级载荷单独加载时构件的寿命,寿命最低的载荷等级的寿命定为N1,f,寿命最高的载荷等级的寿命定为N2,f。通过式(7)及式(8)求得参数φ及Z,再通过式(4)及式(9)计算出中间等级载荷第一阶段及第二阶段的寿命;根据每级载荷每循环的作用次数,计算两个阶段的损伤;每阶段损伤独立线性叠加,即可得到两个阶段的总损伤。每个阶段损伤达到1时的循环次数,即为该阶段的载荷块寿命,两阶段载荷块寿命的和即为总的多级载荷作用时总寿命。

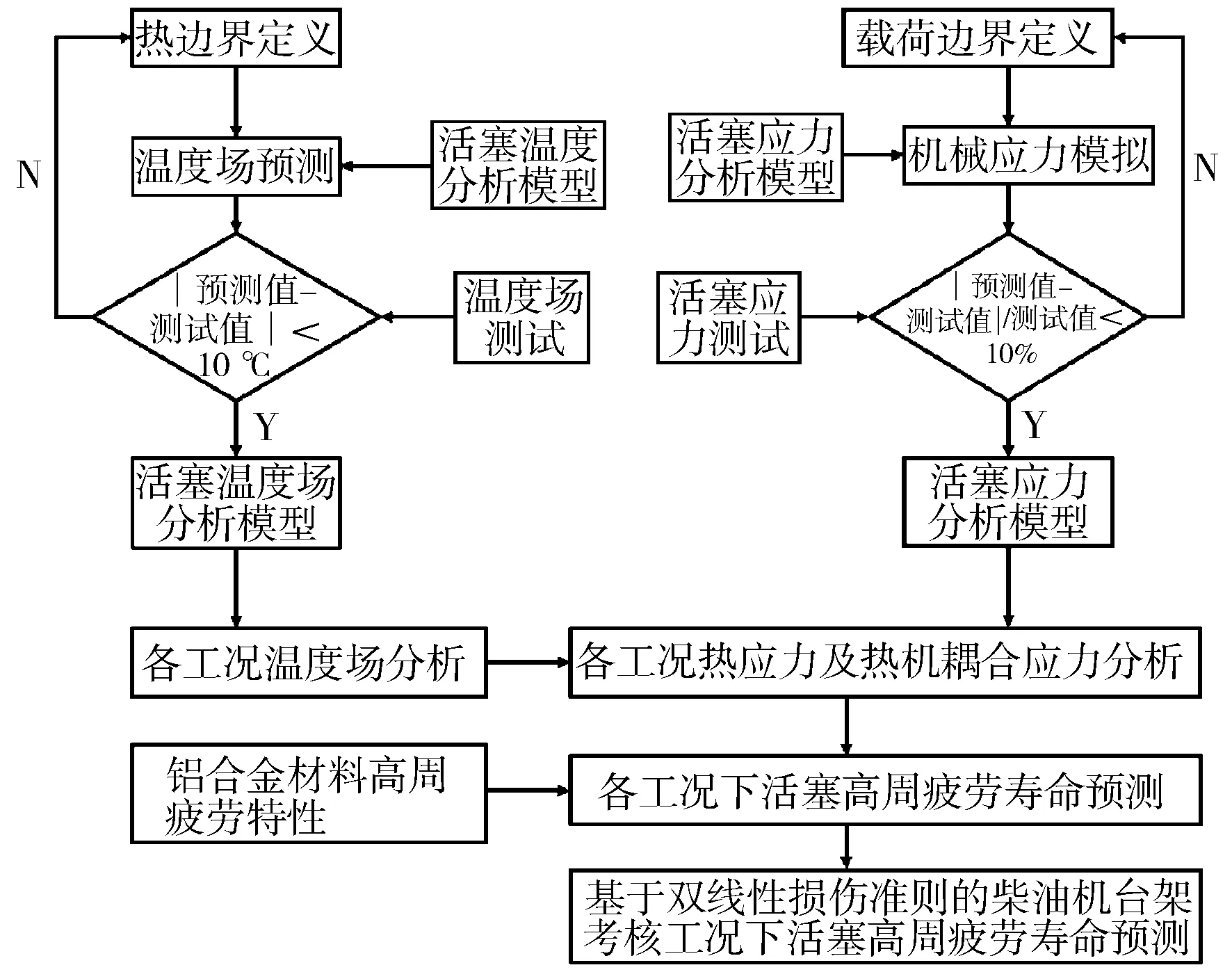

进行多工况加载时活塞疲劳寿命预测首先需要计算活塞在每工况单独作用下的寿命,本研究采用有限元分析软件Abaqus进行各个工况下活塞温度、热应力及热机耦合应力计算,再通过疲劳分析软件Femfat进行单工况下活塞高周寿命预测,最终采用双线性累积损伤准则进行柴油机考核工况下的高周疲劳寿命预测。具体的分析及预测流程见图2,主要分析步骤如下:

1) 建立活塞温度场分析有限元网格模型,根据经验公式及活塞测温试验定义活塞热分析边界,建立准确的活塞温度场分析模型,分析活塞在柴油机各考核工况下的温度场;

2) 建立活塞应力分析有限元网格模型,根据发动机工况运行参数及活塞应力测试结果定义活塞应力分析边界,建立准确的活塞应力分析模型,耦合活塞各工况下的温度结果,计算活塞在各考核工况下的热应力及热机耦合应力;

3) 根据活塞铝合金材料高周疲劳性能,结合活塞应力分析结果,进行适当修正,预测活塞各工况下高周疲劳寿命;

4) 采用双线性累积损伤理论进行柴油机台架考核工况下活塞的高周疲劳寿命预测。

图2 柴油机台架考核工况下活塞高周疲劳寿命预测流程

3 活塞温度及应力载荷特性分析

3.1计算模型及边界条件

柴油机台架耐久性试验规范见图3。除怠速无负载工况对发动机部件的疲劳寿命影响较小,不予考虑外,一个考核周期主要包括4个工况:1) 100%标定转速考核60 min;2) 85%~90%标定转速考核420 min;3) 80%标定转速考核100 min;4) 最大扭矩转速考核20 min;每10 h为一个考核周期。

图3 GJB 5464.1—2005规定的柴油机考核工况

某型柴油机其标定转速为4 200 r/min,根据图3中柴油机考核规范中的规定,其考核工况转速分别为4 200 r/min(工况1)、3 600 r/min(工况2)、3 400 r/min(工况3)、2 800 r/min(工况4)。

以柴油机结构、性能及试验参数为依据,采用GT-Power软件开展性能模拟,得到了柴油机每循环下燃烧室载荷特性(见图4)。

图4 柴油机一个循环期内燃烧室载荷特性

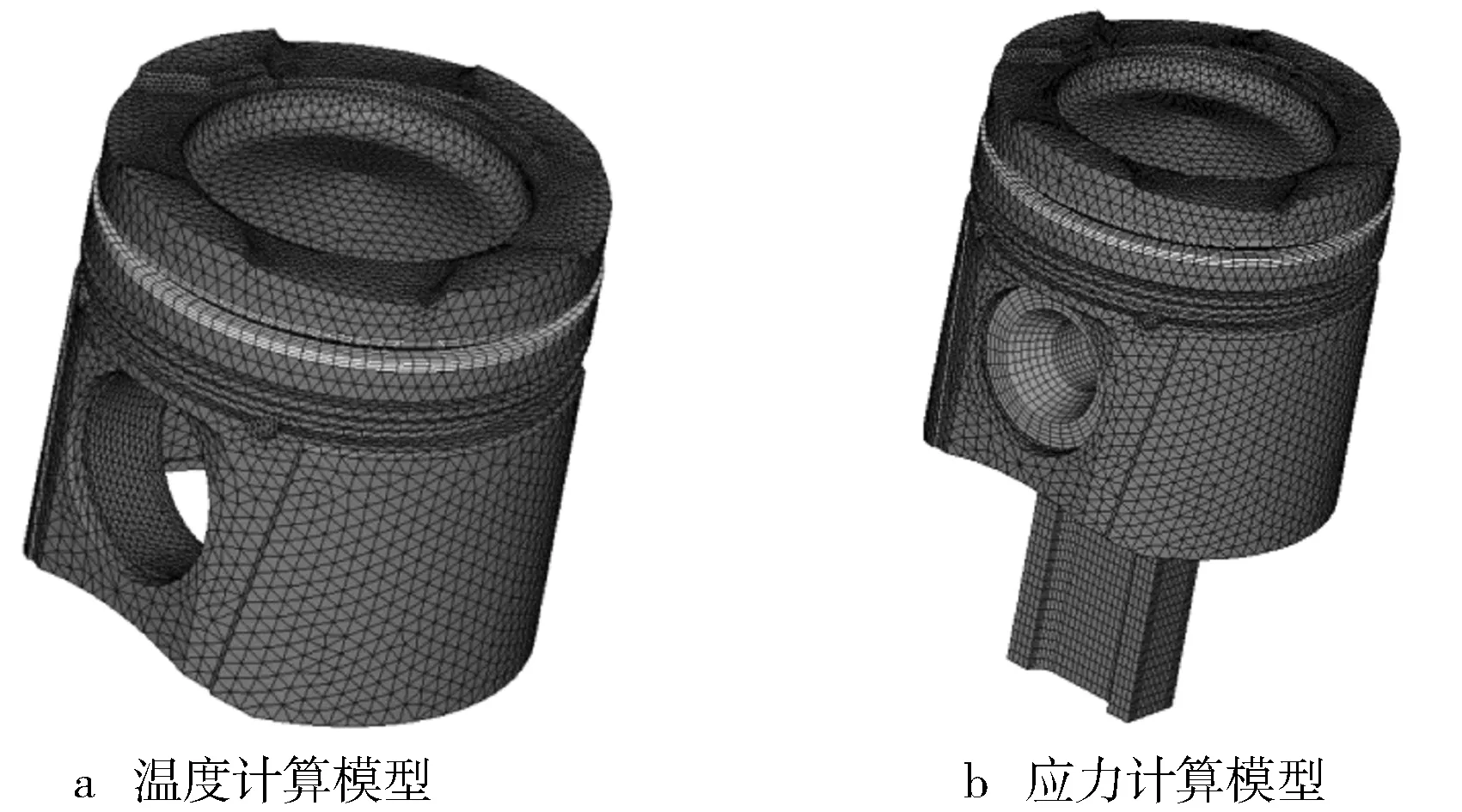

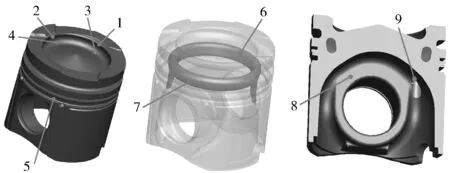

活塞温度场计算模型包括活塞本体及铸铁镶圈,活塞应力计算模型还包括起支撑作用的活塞销、衬套及连杆小头。计算网格模型见图5。

图5 活塞有限元网格模型

3.2活塞温度场计算

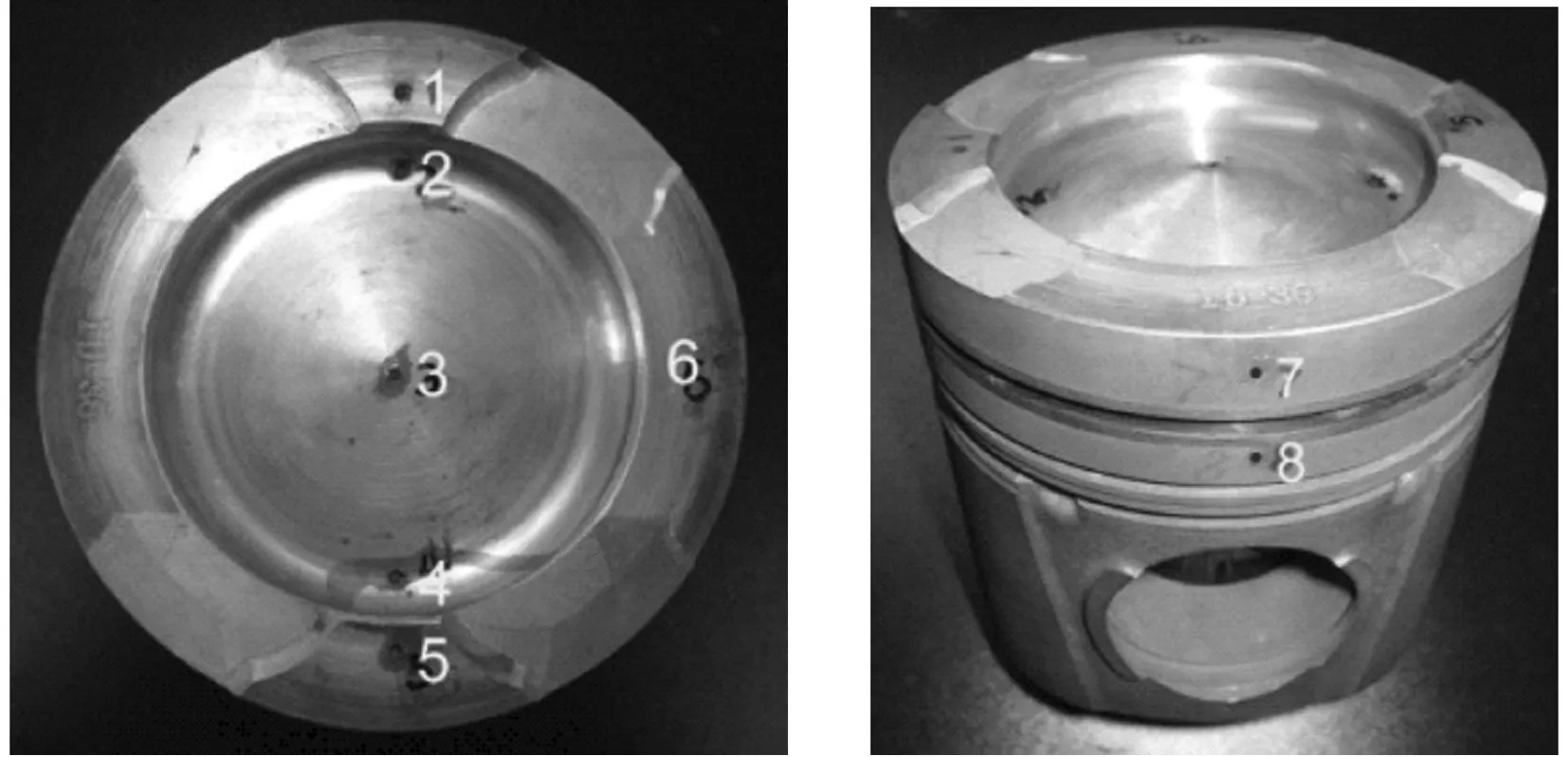

为确保温度仿真模型的准确性,采用热电偶法进行了活塞实机温度场测试,热电偶布置见图6。

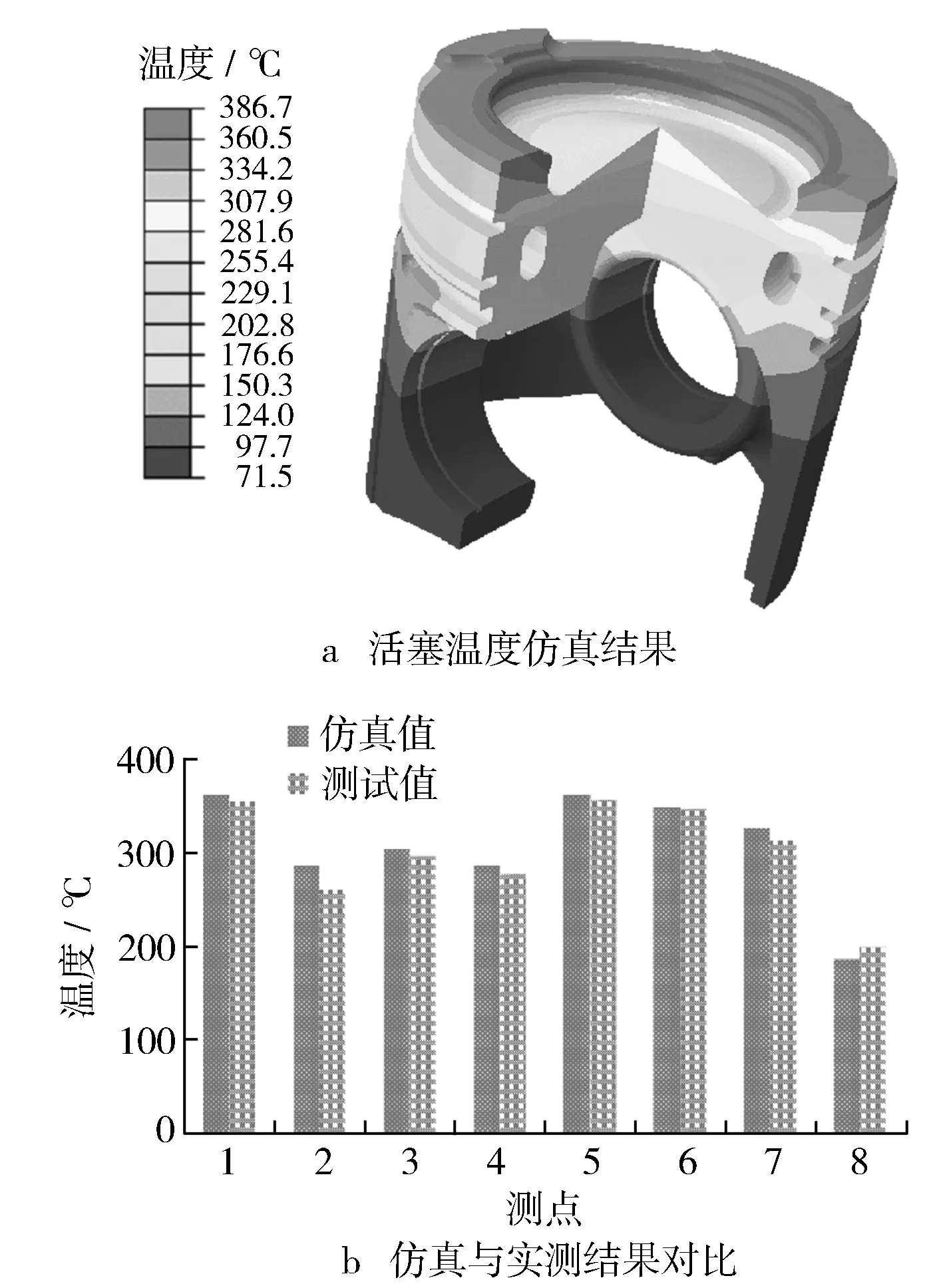

在仿真计算时,首先根据图4中燃烧室载荷特性及相关文献中经验公式来初步预估活塞热边界条件[9-10],进行测温工况下活塞温度场初步计算,把计算结果与实测温度进行对比,修正活塞热边界分布规律,进行迭代计算,直至计算温度与实测温度一致。活塞仿真温度与实测温度对比见图7。

图6 活塞温度测试热电偶测点布置

图7 活塞温度载荷边界标定

从图7可知,实测最高温度点位于活塞喉口区,这与仿真结果一致,活塞的实测温度和计算值偏差在10 ℃以内,可认为活塞热边界分布规律准确。

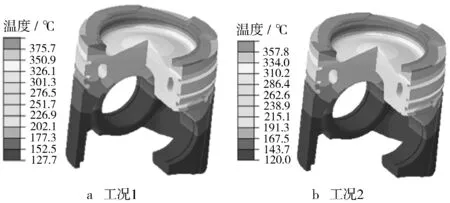

根据活塞热边界分布规律,依据图4中柴油机缸内燃烧载荷特性,计算柴油机各考核工况下活塞热边界条件,加载活塞热计算模型进行求解,得到活塞各工况下的温度场分布(见图8)。可以看出,活塞在4种工况下的温度分布与测温标定工况温度分布趋势相同,且随着柴油机功率的下降活塞顶部最高温度呈下降趋式。

图8 活塞温度场

3.3活塞应力计算

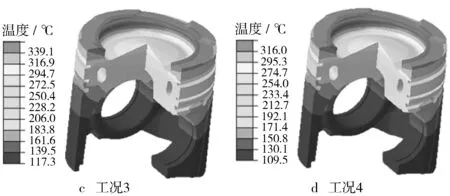

为标定活塞应力分析模型及边界条件,在机械载荷条件下对活塞进行了应力测试,采用液压加载装置来模拟活塞顶部所受到的燃气压力,通过应变片测试活塞的应力。活塞应力测试应变片布置、机械载荷下仿真结果及仿真与测试结果对比见图9,其中6号测点在测试过程中应变片损坏无测试值。

图9 活塞机械载荷作用下应力仿真与实测结果对比

可以看出,应力测试与仿真结果除7号应变片外误差均小于10%, 7号应变片与6号应变片属于两连片,在试验装置安装过程中出现了磕碰,导致6号片出现损坏;7号应变片与2号应变片处于活塞的对称位置,其应力测试结果应与2号片相差不大,经分析认为6号片损坏的同时7号片也受到了影响,导致7号片的测试结果出现了异常。其他8个测点的仿真计算模型及边界可以用来进行应力仿真分析。

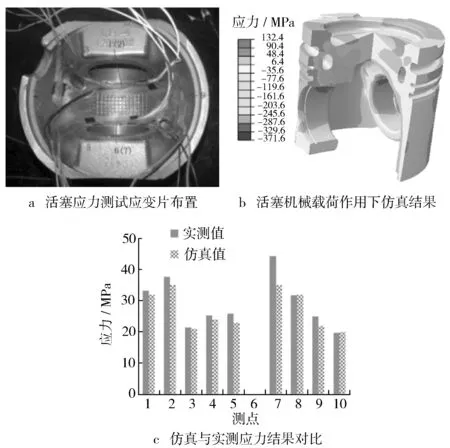

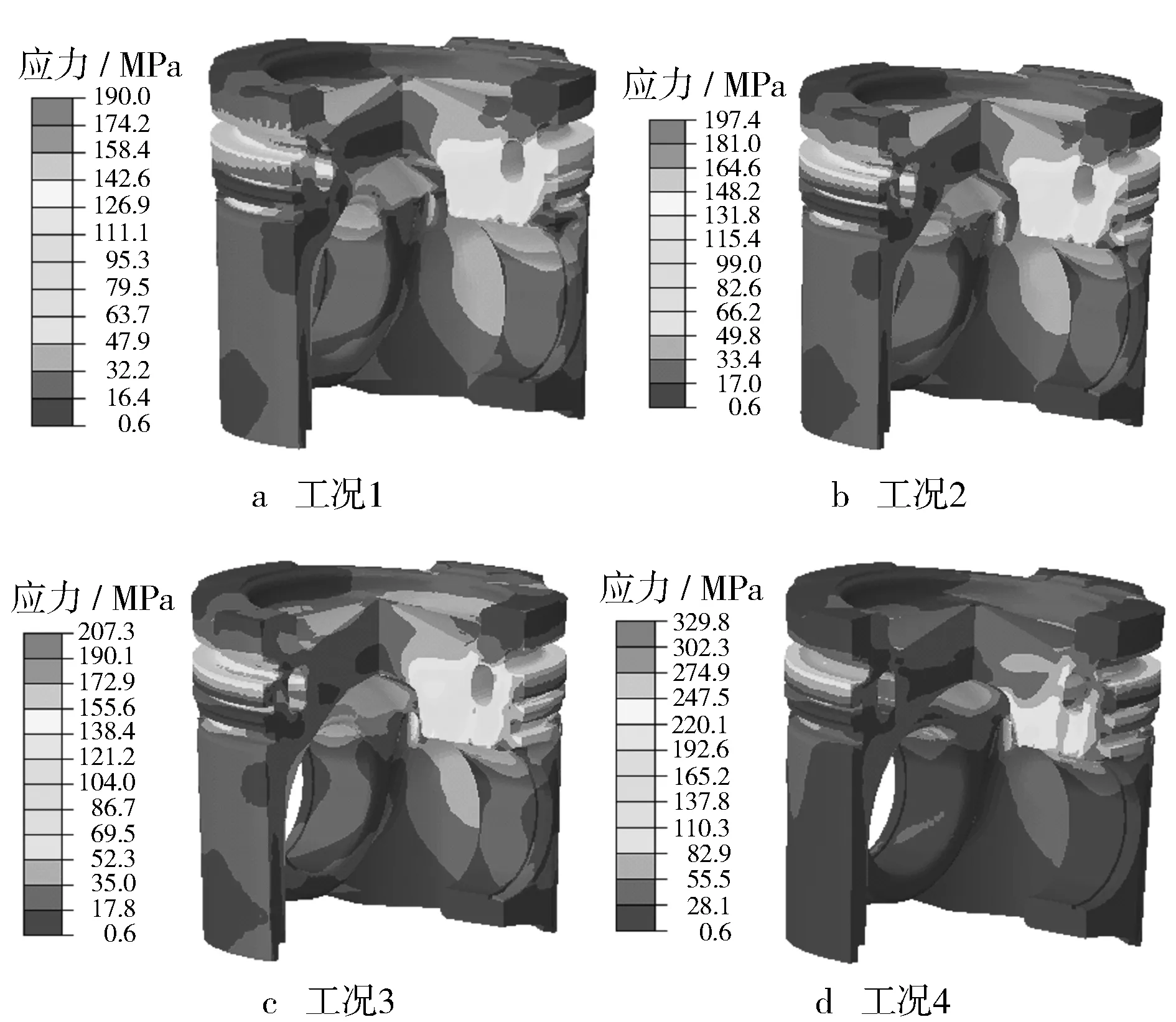

在活塞应力计算模型中分别耦合各个工况下活塞温度场进行计算,可得到活塞在4种工况下的热应力(见图10)。

图10 活塞热应力云图

由图10可以看出,活塞冷却油腔出口处及油腔内侧热应力较高,此外活塞第一环槽底在铸铁镶圈的约束下应力也比较高。

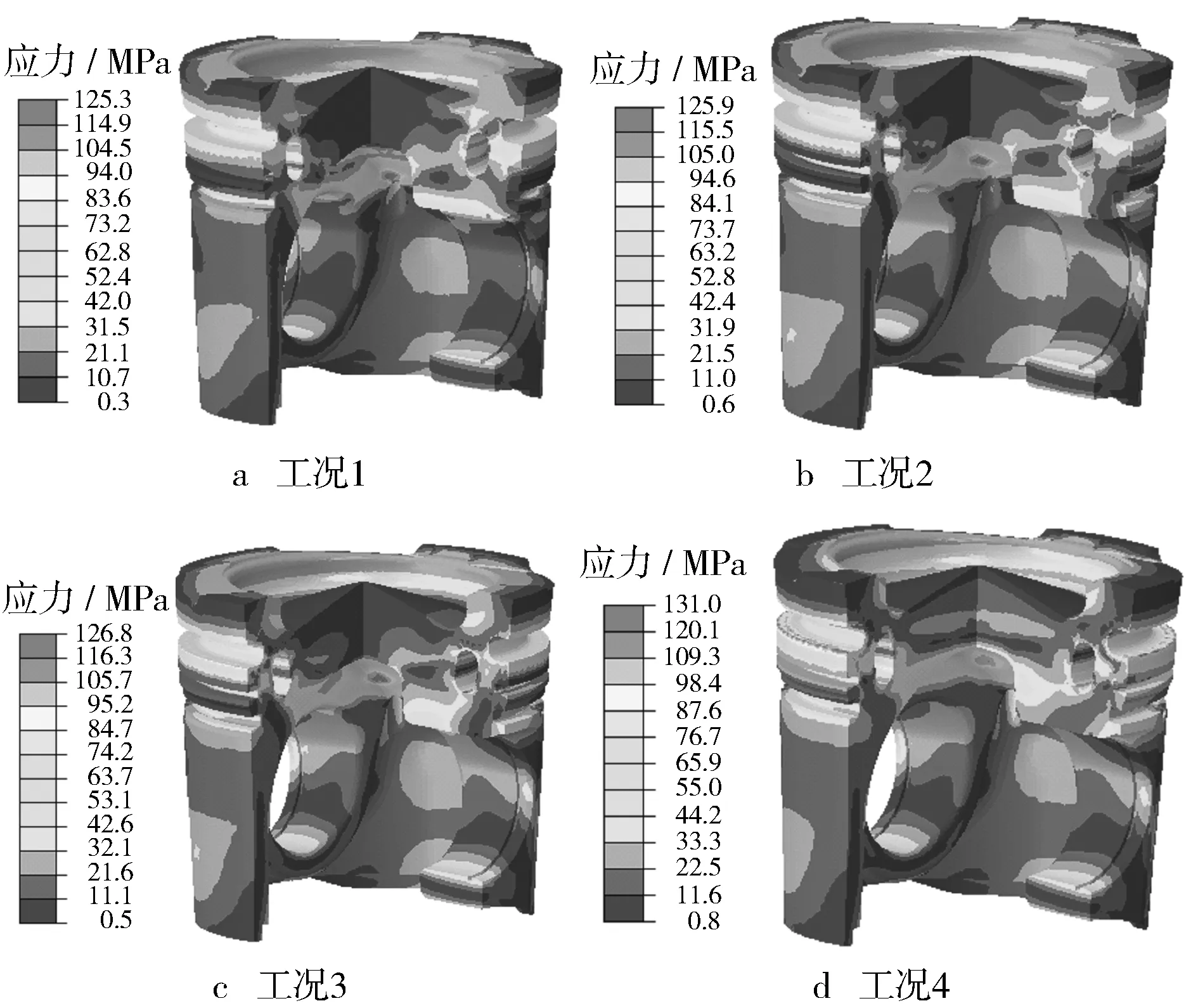

在活塞应力计算模型中耦合活塞温度场,根据相关文献在活塞顶面及环槽区施加最高燃烧压力[11],计算活塞各工况下热机耦合应力。活塞各工况下热机耦合应力见图11。由图可以看出,在最高燃烧压力作用下,活塞销座上方特别是斜向上45°方向应力较高,冷却油腔外侧同样有较高的应力。

图11 活塞热机耦合应力分布云图

4 高周疲劳寿命预测

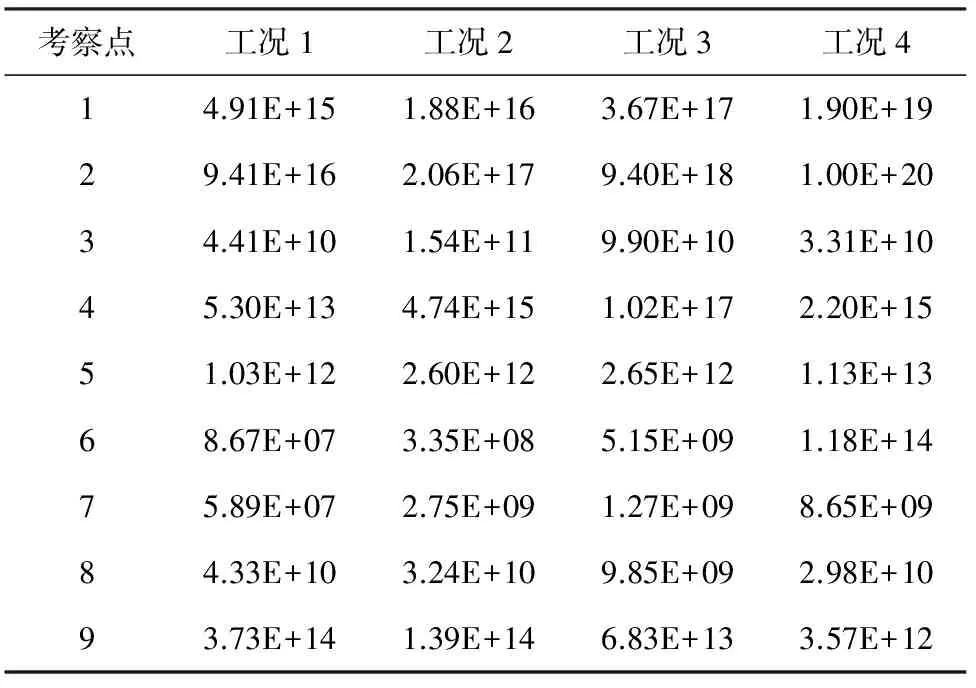

根据经验及活塞温度、应力及后续疲劳计算结果,从活塞上选取若干个危险位置作为活塞考核的重点关注部位,本研究选取9个考察点作为后续寿命预测的关注点(见图12)。

图12 活塞考察点

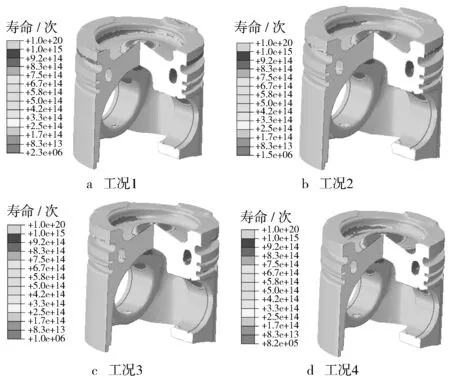

4.1单工况下活塞高周疲劳寿命预测

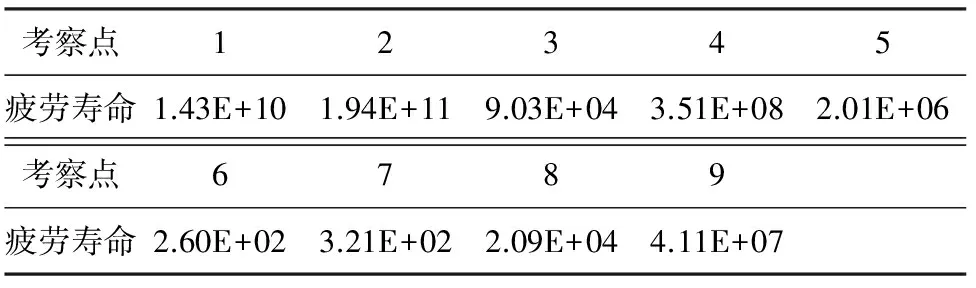

采用Femfat疲劳软件预测单工况下活塞高周疲劳寿命,考虑应力梯度、平均应力、表面粗糙度、尺寸系数对材料疲劳极限的影响,同时考虑温度对材料性能的影响,采用临界面法向应力作为应力评判标准,采用修正的Miner准则进行寿命预测。各工况下活塞高周疲劳寿命分布云图见图13,活塞考察点各工况下的寿命值见表1。

图13 活塞各工况下高周疲劳寿命云图

表1 活塞考察点各工况下高周疲劳寿命次

4.2基于考核工况的活塞高周疲劳寿命预测

根据图3中每工况考核时间及每工况下发动机转速可计算每工况下活塞承受的载荷循环次数。经计算,每载荷循环周期中,工况1载荷作用126 000 次,工况2载荷作用756 000 次,工况3载荷作用170 000 次,工况4载荷作用28 000 次。

以考察点1为例进行基于双线性累积损伤的寿命计算。首先构造双线性累积损伤准则(见图14)。选择最低寿命水平的工况1为Nlow=N1,f和最高寿命水平的工况4为Nhigh=N2,f,根据式(1)确定损伤和拐点坐标,即工况1第一阶段损伤的循环次数NⅠ1,f=D·N1,f=2.18×1014,第二阶段损伤的循环次数NⅡ1,f=N1,f-NⅡ1,f=4.69×1015。拐点之后剩余循环可以用式(2)来确定。

图14 4工况加载的双线性累积损伤准则

在工况4载荷作用下,造成第二阶段损伤的循环次数为NⅡ2,f=0.082 5×1.90×1019=1.56×1018,则工况4第一阶段损伤循环次数NⅠ2,f=N2,f-NⅡ2,f=1.74×1019。

对于工况2、工况3,采用插值公式生成相应循环疲劳寿命载荷双线性损伤模型,根据式(7)及式(8)对参数φ和Z进行求解可得:φ=-0.435,Z=-2.05×107。

根据式(4)可得,在工况2载荷作用下第一阶段损伤循环次数NⅠ3,f=3.32×1015,第二阶段损伤循环次数NⅡ3,f=N3,f-NⅠ3,f=1.55×1016。同理可得到在工况3载荷作用下第一阶段损伤循环次数NⅠ4,f=2.28×1017,第二阶段损伤循环次数NⅡ4,f=N4,f-NⅠ4,f=1.39×1017。

因此,完成第一阶段损伤的周期循环数量BⅠ计算如下:

BⅠ=1.24×109。

完成第二阶段损伤的周期循环数量BⅡ计算如下:

BⅡ=1.30×1010。

考察点1疲劳的周期循环数为

B=BⅠ+BⅡ=1.43×1010。

柴油机考核工况下活塞考察点1疲劳计算过程见表2。

采用同样的方法可计算其他8个考察点的疲劳寿命,各考察点可承受的柴油机考核规范中规定循环周期数见表3。从表中可以看出,在柴油机考核工况下,考察点6和考察点7活塞高周疲劳寿命最低,这两处考察点分别位于活塞冷却油腔上部内侧及下部外侧,分别能承受260 次及321 次柴油机考核循环,柴油机一个考核循环周期为10 h,因此活塞最低能承受柴油机考核时间为2 600 h。一般情况下柴油机要求通过1 000 h的考核,即100个考核周期,因此活塞可满足柴油机台架考核使用要求。

表3 柴油机考核工况下活塞各考察点可承受的周期循环数

5 结论

a) 建立了基于柴油机考核工况的活塞高周疲劳寿命预测流程,采用基于双线性累积损伤准则的高周疲劳寿命预测方法既可避免非线性累积损伤理论的冗长迭代过程,又弥补了线性累积损伤准则偏于冒险的评估,可以实现活塞在多工况周期性载荷下的高周疲劳寿命预测;

b) 活塞高周疲劳寿命预测结果表明:寿命最低位置在活塞冷却油腔处,最低能承受260 次柴油机考核周期,满足柴油机台架考核使用要求;

c) 通过活塞高周疲劳寿命预测可以在生产前对活塞进行评估、优化,能够节约研发成本、缩短研制周期。

[1] 尉庆国,王军,刘新华,等.天然气发动机活塞热-机耦合仿真[J].车用发动机,2013(2):18-21.

[2] 陈泽忠,王增全,曾高文,等.高速大功率柴油机活塞可靠性研究[J].车用发动机,2007(4):12-15.

[3] 华亮,田威,廖文和,等.基于非线性连续疲劳损伤的再制造毛坯剩余寿命评估[J].机械工程学报,2015,51(21):132-136.

[4] Fatemi A,Yang L.Cumulative fatigue damage and life prediction theories: a survey of the state of the art for homogeneous materials[J].International Journal of Fatigue,1998,20(1):9-34.

[5] Miner M A.Cumulative damage in fatigue[J].Journal of Applied Mechanics,1945,67:159-164.

[6] Lee Y,Lu M,Segar R C.Reliability-based cumulative Fatigue damage assessment in crack initiation[J].International Journal of Materials and Product Technology,1999,14(1):1-16.

[7] Scott Kenningley,Roman Morgenstern.Thermal and Mechanical Loading in the Combustion Bowl Region of Light Vehicle Diesel AlSiCuNiMg Pistons;Reviewed with Emphasis on Advanced Finite Element Analysis and Instrumented Engine Testing Techniques[C].SAE Paper 2012-01-1330.

[8] Miner S S,Halford G R.Practical implementation of the double linear damage rule and damage curve approach for testing cumulative fatigue damage[J].International Journal of Fracture,1981,17(2):169-192.

[9] 景国玺.活塞组多物理场耦合非线性问题及环组机油消耗改进设计研究[D].杭州:浙江大学,2011.

[10] 卢熙群,何涛,邹德全,等.基于传热系数反求法的船用柴油机组合活塞热分析[J].内燃机工程,2012,33(4):71-76.

[11] 陈大荣.船舶内燃机设计[M].北京:国防工业出版社,1995:223-225.

Keywords: diesel engine;endurance;test criterion;piston;high cycle fatigue;life prediction

HighCycleFatigueLifePredictionofPistonBasedonAcceptanceTestofDieselEngine

XU Chunguang,WANG Genquan,JING Guoxi,WEI Junchao,LI Peng,WEN Yang

(China North Engine Research Institute(Tianjin),Tianjin 300400,China)

The high cycle fatigue life(HCFL) prediction workflow was established according to the method and conditions regulated by the endurance test criterion of diesel engine. The Abaqus FEA software was employed to build the thermal and stress analysis model, which was calibrated with the test data. Then the thermal and stress calculation of each condition were carried out. Considering the effects of thermal and other modified factors, the HCFL of each condition was predicted using Femfat software and the HCFL based on acceptance test of diesel engine was predicted by means of double linear cumulative damage rule. The results indicated that the double linear cumulative damage rule could predict the HCFL of piston under cyclic and multiple load conditions. According to the analysis, the life of the piston cooling gallery was the shortest, but could meet the test requirements of the diesel engine.

2017-03-02;

2017-09-04

许春光(1983—),男,副研究员,硕士,主要研究方向为柴油机曲柄连杆机构;xuchunguang320@163.com。

10.3969/j.issn.1001-2222.2017.05.009

TK427.13

B

1001-2222(2017)05-0044-07

[编辑: 潘丽丽]