基于发动机台架考核方法的气缸盖高周疲劳特性研究

李鹏,付文清,景国玺,文洋,许春光

(1.中国北方发动机研究所(天津),天津 300400;2.中国兵器科学研究院,北京 100089)

基于发动机台架考核方法的气缸盖高周疲劳特性研究

李鹏1,付文清2,景国玺1,文洋1,许春光1

(1.中国北方发动机研究所(天津),天津 300400;2.中国兵器科学研究院,北京 100089)

依据发动机台架考核规范,运用疲劳强度理论,对某铸铁气缸盖进行高周疲劳强度评估。明确温度和应力随考核工况改变的变化行为,研究气缸盖各区域受工作载荷的影响状况,为缸盖寿命评估模型提供载荷边界。结合疲劳理论,在考虑材料修正的基础上进行了疲劳特性分析和损伤状况分析。分析表明,气缸盖各区域的疲劳安全系数均大于1,视为安全,但冷却钻孔区域的安全裕度较小。

气缸盖;高周疲劳特性;累积损伤

气缸盖作为燃烧室的重要组成部分,在发动机工作过程中,承受气体力和缸盖螺栓预紧所产生的机械负荷,同时还由于与高温燃气接触而承受很高的热负荷,是发动机中典型的承受高温、高压、高载的结构件。大量文献研究表明[1-2],热载荷与机械载荷共同作用,容易引起气缸盖高周疲劳,失效部位大多产生于气道壁、水腔隔板等薄壁区域。因此,结构疲劳分析是气缸盖研发过程中必须开展和重视的工作。本研究结合高周疲劳理论[3-4],通过有限元分析方法,以某发动机铸铁缸盖为研究对象,以发动机典型台架耐久规范为依据,开展高周疲劳特性研究,重点关注缸盖的疲劳特性变化以及考核周期内的损伤累积状况。

1 研究思路

气缸盖受力状况复杂,受力示意见图1。工程上通常采用台架耐久性试验[5-7]对发动机高周疲劳特性进行考核。图2示出了发动机典型台架耐久规范的示意。一个考核循环由若干考核工况组成,考核工况的选取以发动机实际工作中的重要工况为依据,其中包括标定工况(持续时间t1)、怠速工况(持续时间t5),以及其他需要关注的过渡工况。该试验方法能够较为全面地考核发动机在实际工作工况下的高周疲劳性能,但需要耗费大量的人力、物力和财力。

图1 气缸盖受力示意

图2 发动机台架疲劳耐久试验考核工况示意

本研究利用仿真分析手段,按照发动机台架耐久考核规范中规定的考核工况和考核周期,对气缸盖进行高周疲劳寿命评估。具体研究思路见图3。首先,通过实测温度和应力数据对仿真边界进行修正,采用此标定模型计算不同转速下缸盖的应力应变行为,以此作为高周疲劳分析的载荷谱,并结合材料疲劳参数和影响因素,研究缸盖的高周疲劳特性。仿真分析模型包括缸盖、进排气门、气门导管、缸盖螺栓、气缸垫和气缸体等部件,其中对缸盖火力面等关键区域进行了网格细化。

图3 研究思路

2 气缸盖载荷特性研究

2.1不同考核工况下的温度特性分析

气缸盖传热过程可认为是稳态传热问题,可表述为[8-10]

(1)

式中:T(x,y,z)为温度场。求解方程式采用第三类热边界条件,可描述为

(2)

式中:Γ,n分别表示气缸盖边界和边界的法向;λ为导热系数,Tm为周围介质的温度;α为传热系数。

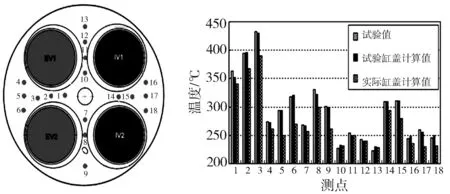

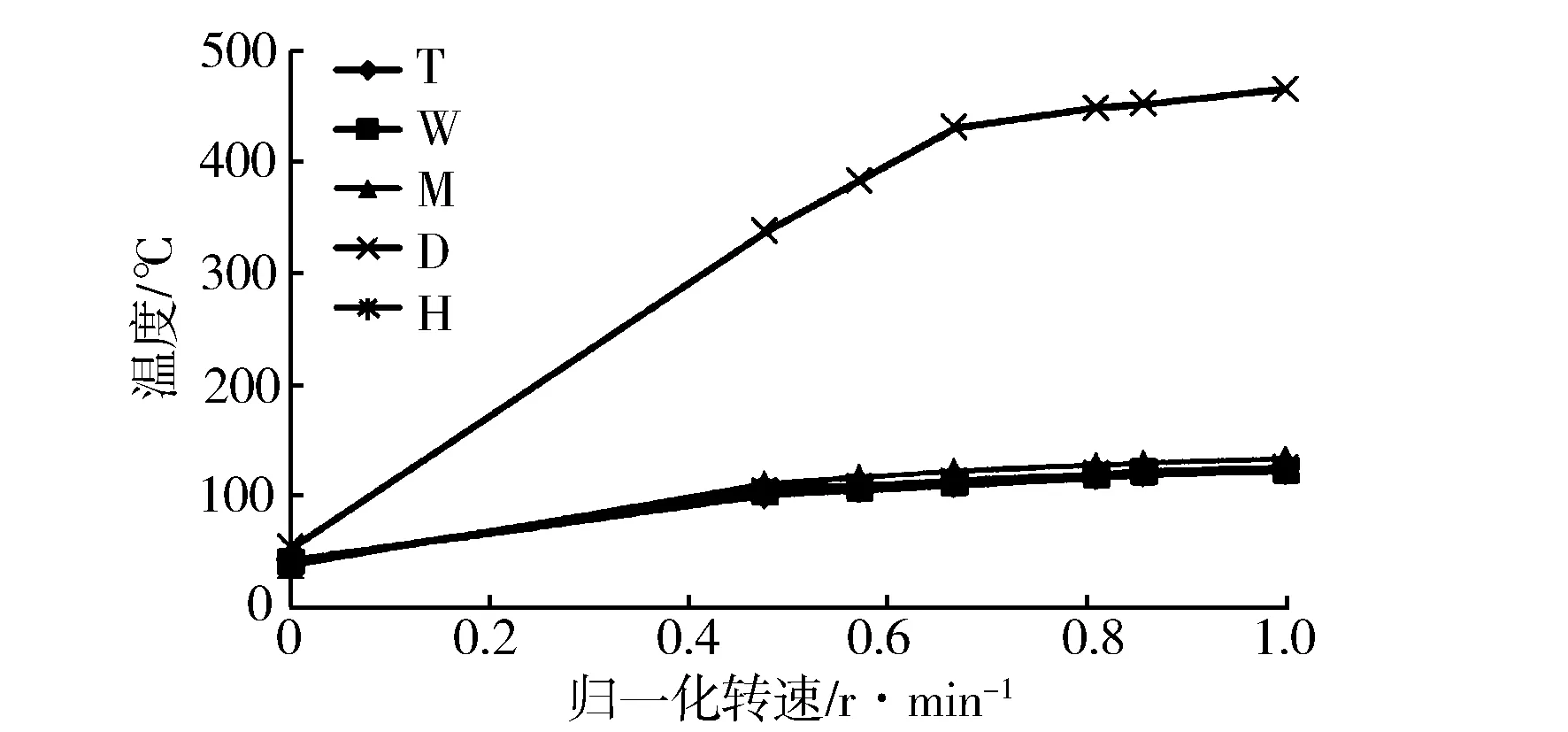

结合温度、应力和疲劳计算分析,从缸盖各区域选取特征危险点作为应力考察点(见图4)。图4中,T为顶板特征点,M为进气道特征点,W为水腔特征点,D和H分别为底板和冷却钻孔区域特征点。

图4 气缸盖各区域特征关注点示意

通过一维缸内性能分析获得火力面的温度和传热系数;通过气缸盖冷却水腔三维流场分析,获得水腔表面的温度和传热系数[11-15]。将计算结果映射到气缸盖结构网格中,实现流固耦合,以完成缸盖温度场模拟。测温测点布置与结果对比见图5。由图5可见,多数测点实测值和计算值偏差在10 ℃以内,可以认为仿真边界合理。以此标定模型计算标定工况下缸盖温度场分布(见图6)。由图6可知,火力面区域温度较高,整体温度高于400 ℃,表明该铸铁气缸盖的热负荷很高。最高温度出现在两排气门鼻梁区域靠近气门座孔边缘处。排气道区域温度在200 ℃左右,进气道温度在80~100 ℃之间,可以看出气缸盖整体的温度梯度较大。

图5 测点布置与结果对比

图6 标定工况下气缸盖温度场分布云图

随着转速的变化,特征点温度变化规律见图7。由图7可知,转速的升高对底板特征点温度影响最大,使其呈直线上升;对其他区域的温度影响较小,当达到怠速工况之后,温度平缓增加。

图7 特征关注点温度随转速的变化

2.2不同考核工况下的应力应变特性分析

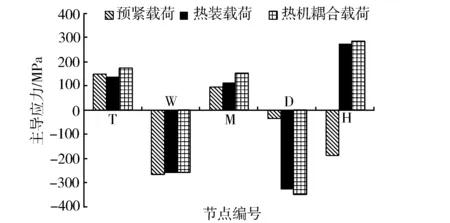

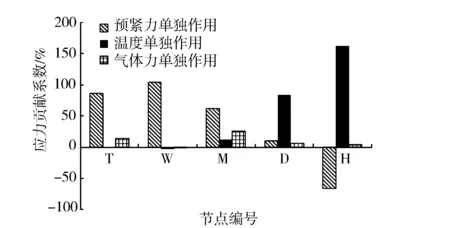

在温度场分析的基础上,对有限元模型加载气体力载荷和边界约束,实现热机耦合仿真分析。为标定耦合分析模型,在预紧状态下对缸盖顶部和螺栓立墙侧壁进行了应力测试,与仿真值对比见图8。由图可见,多数测点应力偏差较小,认为仿真模型合理可信。计算得到的标定工况下特征点的主导应力见图9。可以看出,在预紧工况下,顶板和进气道区域主要承受拉应力,水腔、冷却钻孔及底板区域主要承受压应力;随着热载荷的施加,冷却钻孔区域的受力形式发生变化,由压载变为拉载。底板区域的受压状况急剧增加,这是由于热载荷对底板的影响最大,在约束条件下使底板的压应力增大,底板向燃烧室方向膨胀,对顶部考察点耦合应力有缓解作用。气体力作用后,顶板和进气道区域的应力值增加,其他区域应力值变化幅度较小。结合图10可知,预紧载荷和气体力载荷对顶板、水腔和进气道区域的受力状况占主导作用;温度载荷对冷却钻孔和底板区域的受力状况占主导作用。

图8 预装配载荷下应力仿真与实测对比

图9 标定工况下特征关注点主导应力值

图10 各载荷对耦合应力的影响

特征点耦合主导应力随转速的变化规律见图11。由图11可知,随着转速的升高,各区域的受力形式未发生变化,但受力程度有一定的加剧。当达到最大扭矩工况之后,各区域特征点的主导应力的变化均趋于平缓。

图11 特征关注点主导应力随转速的变化

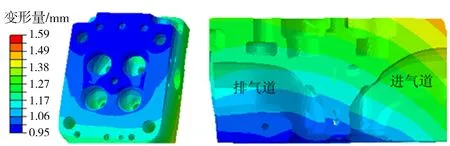

标定工况下气缸盖变形云图见图12。由图12可知,进气侧整体变形大于排气侧,表明进气侧刚度较排气侧弱,这是由于排气道为对称结构,且所占空间较小;而进气道所占空间大,降低了进气侧的刚度。

图12 标定工况下气缸盖变形分布云图

3 气缸盖高周疲劳研究

3.1疲劳特性研究

多数疲劳数据都是按照对称载荷(即R=-1)测试而得,但大多数零部件工作载荷为非对称载荷,即含有非零的平均应力。因此,考虑平均应力对疲劳过程的影响非常重要,这样才能有效地使用由对称载荷得到的试验数据来评估零部件的疲劳特性。通常采用疲劳极限图描述给定寿命下平均应力的影响。其中,Haigh疲劳极限图为常用的疲劳极限图。

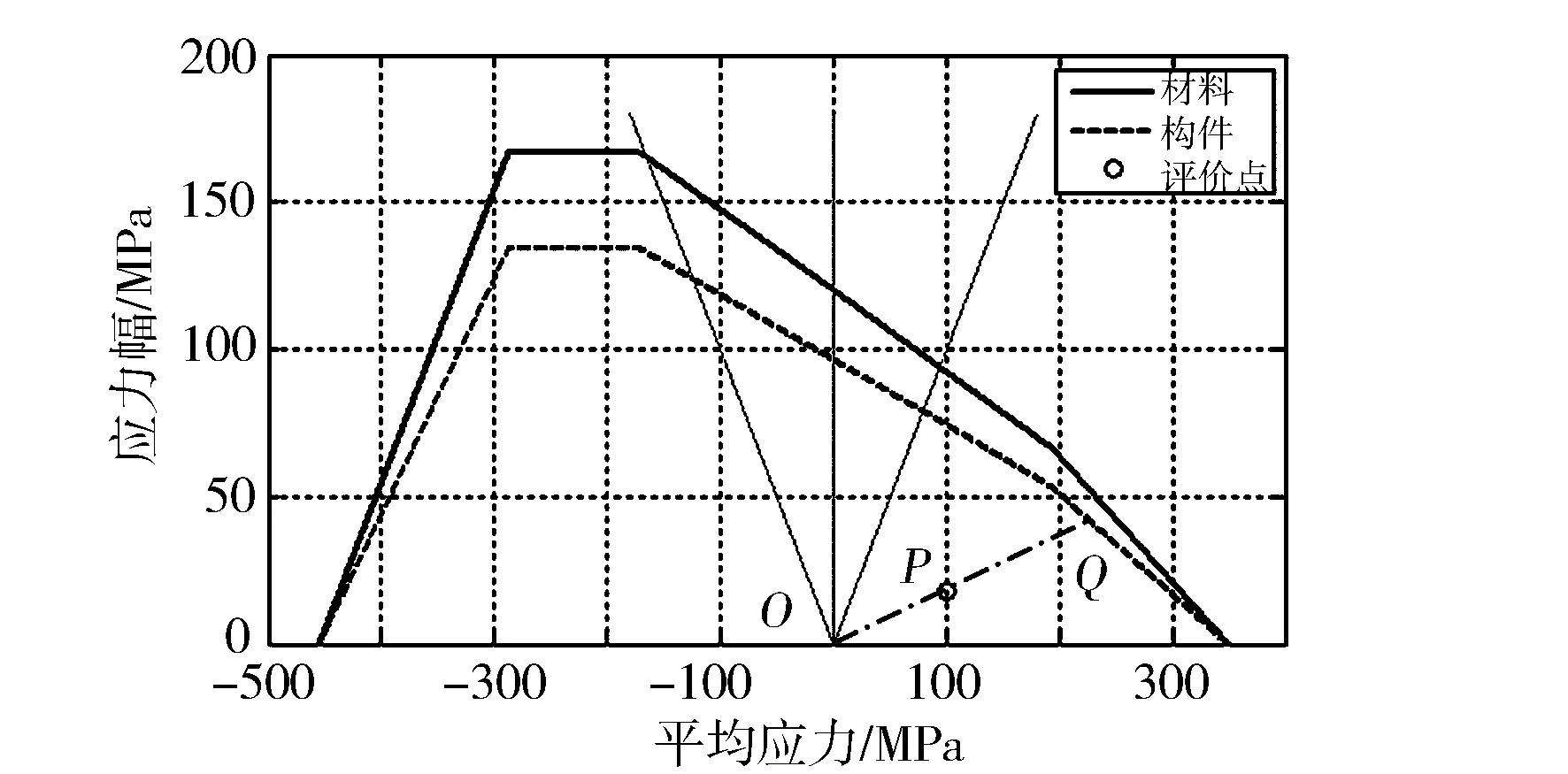

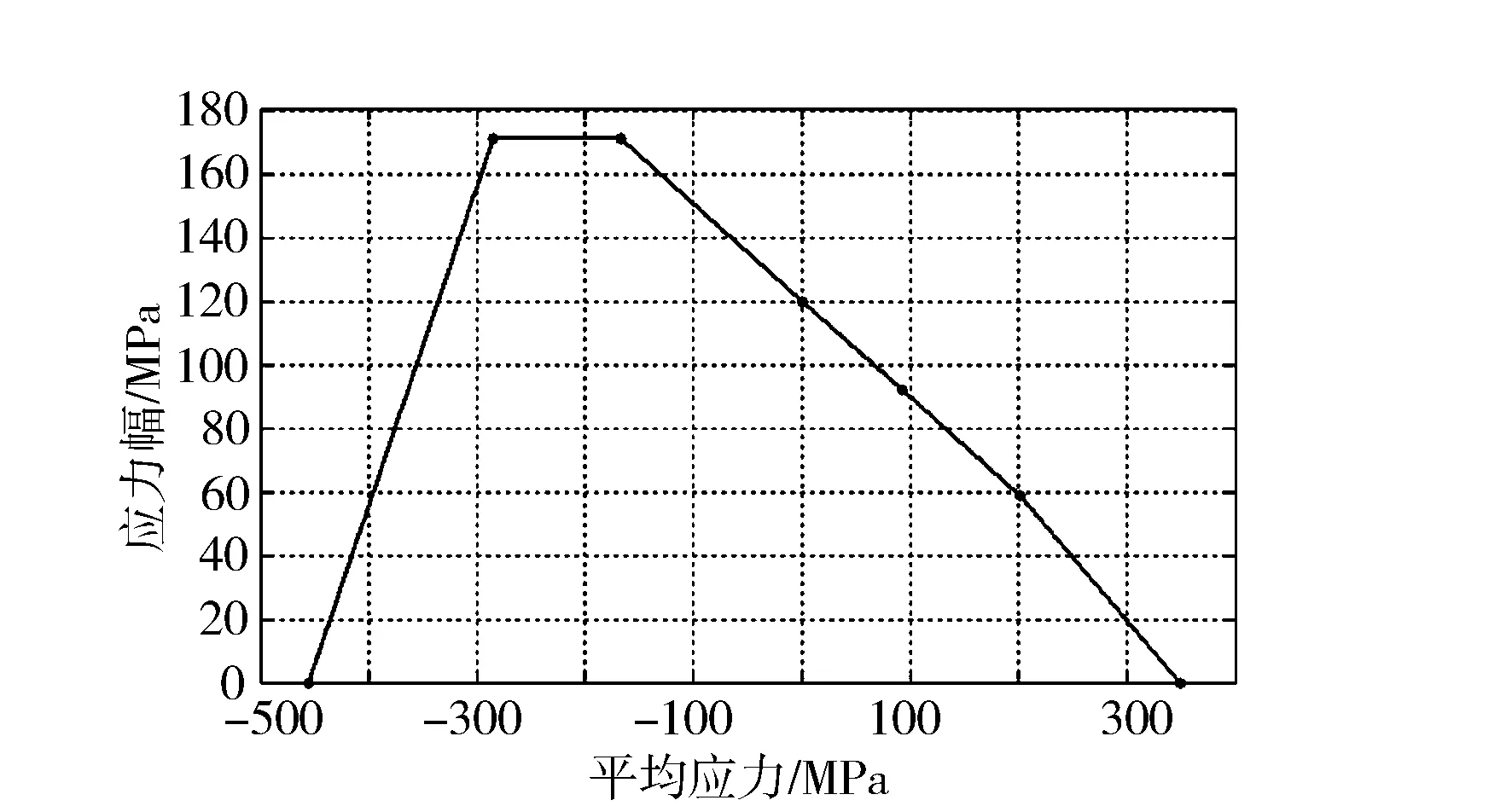

根据材料的强度极限、屈服极限、对称拉压疲劳极限和脉冲拉压疲劳极限等数据,可以绘制材料的Haigh疲劳极限图(如图13中的实线所示)。将材料极限应力线各特征点的纵坐标乘以由式(3)计算得到的总体影响系数,特征点的横坐标保持不变,便可得到构件极限应力线的特征点,由这些特征点连接而成的曲线即为构件的极限应力线(如图13中的虚线所示)。

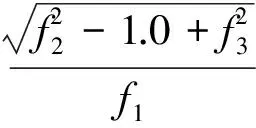

(3)

式中:ftot,af为总体影响系数;f1为统计学影响系数;f2为应力梯度影响系数;f3为表面粗糙度和锻造度的综合影响系数;f4为表面处理工艺综合影响系数;f5为温度影响系数;f6为普通表面影响系数;f7为工艺尺寸影响系数。

图13 修正前后的Haigh疲劳极限图

确定构件的Haigh疲劳极限图后,便可基于该图进行机械零件的疲劳强度计算。首先需计算出气缸盖各节点危险截面上的最大工作应力σmax及最小工作应力σmin,据此计算出工作平均应力σm、工作应力幅σa及应力比R。然后,在构件极限应力线图上可找到对应于坐标(σm,σa)的一个工作应力点P(见图13)。安全系数计算时所用的极限许可应力是零件的极限应力曲线上(虚线)与工作应力点P对应的某点Q所代表的应力。按等应力比即R=C的情况计算安全系数,点Q为坐标原点O与工作应力点P的连线OP所在直线与极限应力线的交点。在确定点Q后,疲劳安全系数计算式如下:

(4)

式中:σalim为极限应力幅;σa为工作应力幅;|OP|,|OQ|分别为点P、点Q与原点O连线的长度。

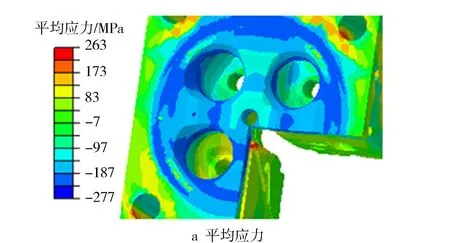

对气缸盖高周疲劳而言,螺栓预紧载荷和热载荷作用主要影响高周疲劳载荷中的平均应力,气体力作用主要影响应力幅。基于临界平面法获得了各考核工况下缸盖结构的平均应力和应力幅。图14示出了标定工况下缸盖的平均应力和应力幅分布云图。不同转速下,各特征点平均应力和应力幅变化见图15。由图15可知,在达到最大扭矩工况之前应力幅呈现增大趋势,之后变化趋于平缓;底板特征点的平均应力呈现减小趋势,这与材料特性有关。其余特征点的平均应力变化平缓。

图14 标定工况平均应力和应力幅分布

图15 特征关注点平均应力和应力幅随转速的变化

该气缸盖材料的疲劳参数见表1,Haigh疲劳极限图见图16。

表1 RuT350材料疲劳参数

图16 RuT350材料Haigh疲劳极限图

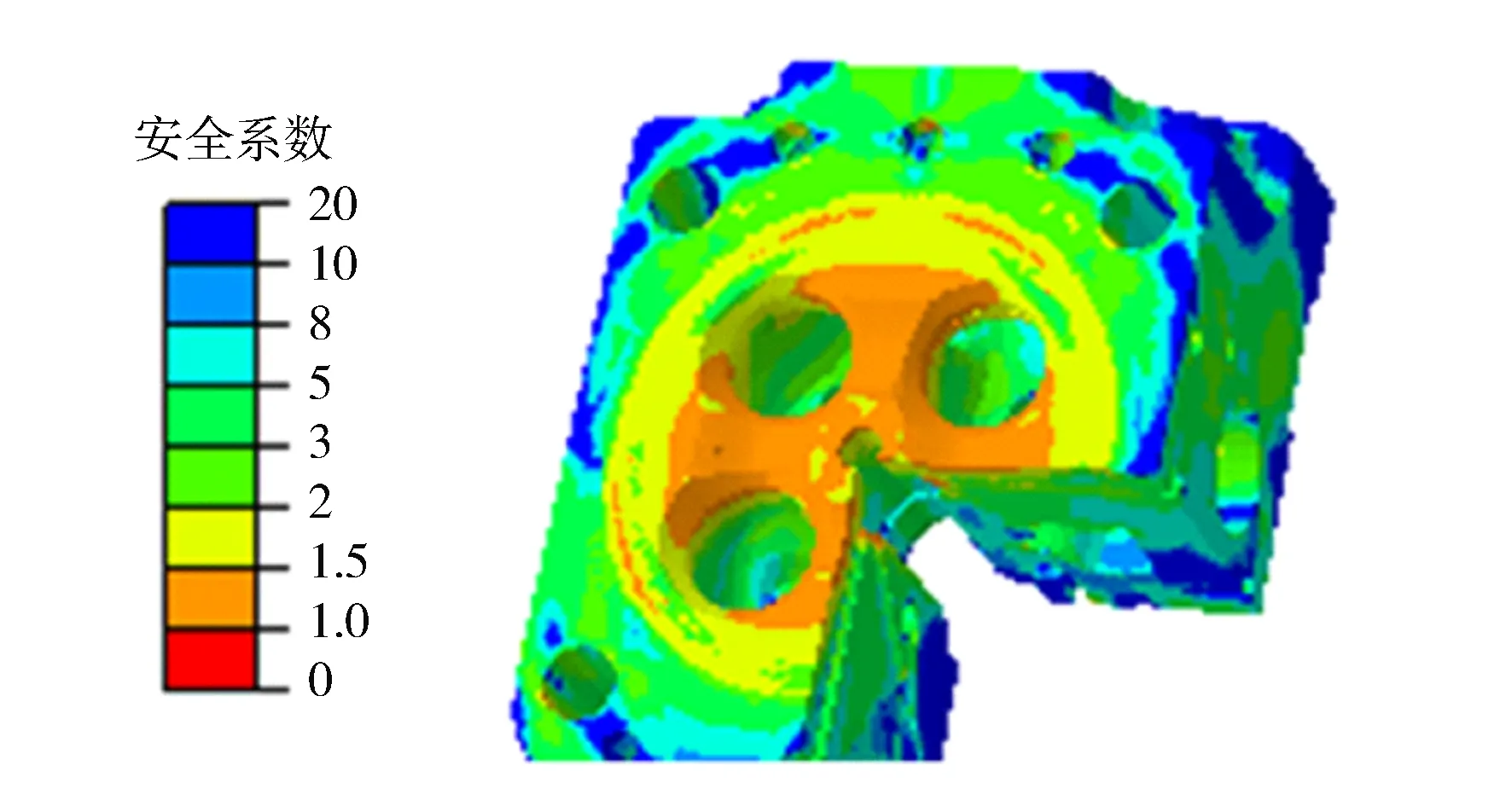

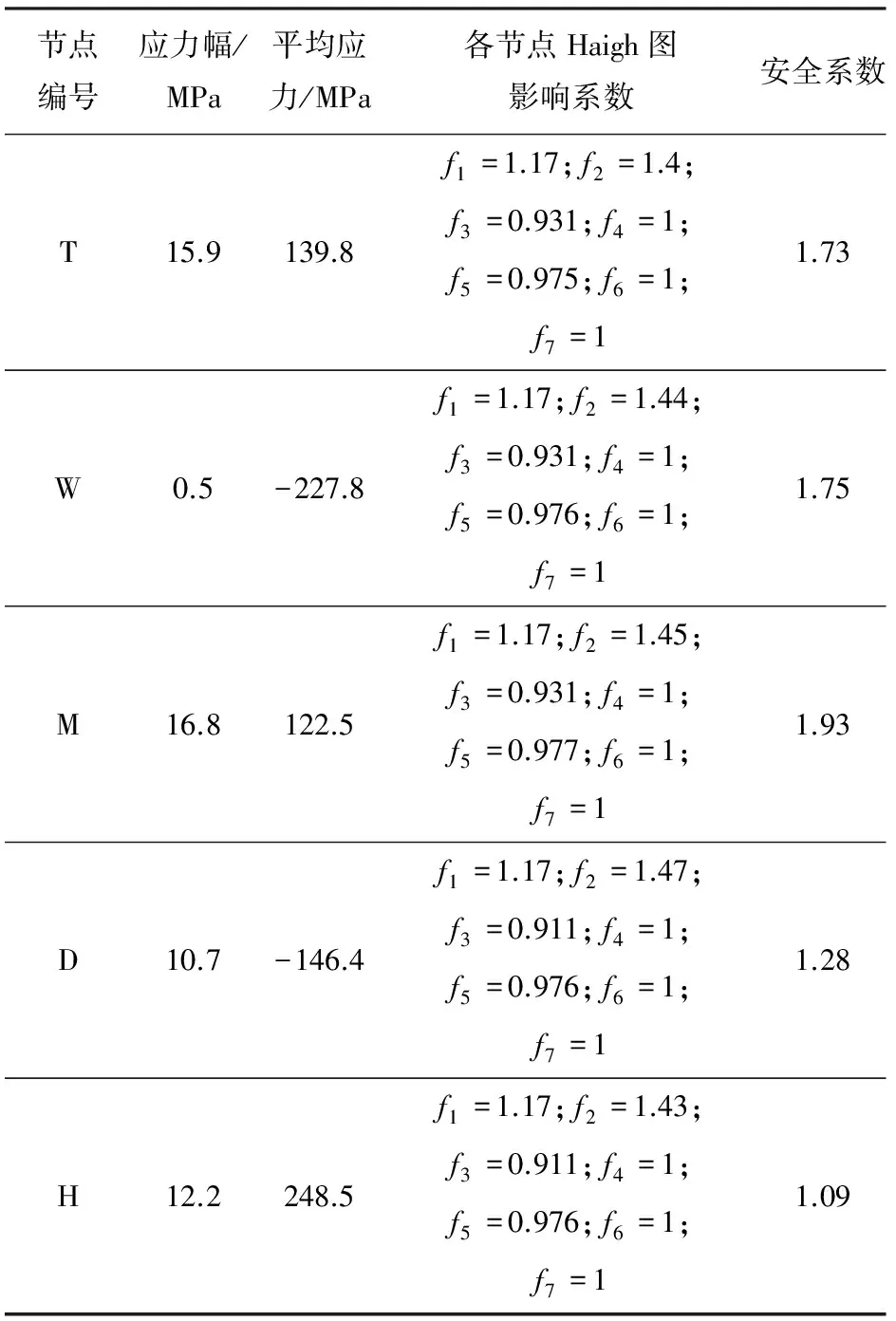

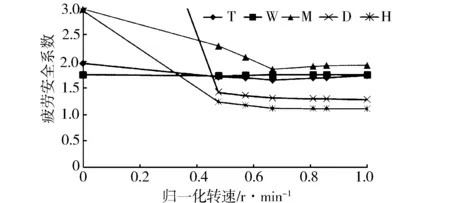

在进行疲劳分析过程中,考虑应力梯度、温度、表面粗糙度及统计学等影响,得到标定工况下的疲劳安全系数分布(见图17)。表2示出了特征关注点的温度、应力幅、平均应力、各修正系数和疲劳安全系数的分析结果。由表2可知,各区域特征关注点的疲劳安全系数均大于1,视为安全,但冷却钻孔区域的安全裕度较小。各特征点的疲劳安全系数随着转速的变化曲线见图18。在达到怠速之后,各特征点的疲劳安全系数呈降低趋势。其中,底板特征点的变化幅度较大,其他各区特征点的变化平缓。

图17 标定工况下疲劳安全系数分布

节点编号应力幅/MPa平均应力/MPa各节点Haigh图影响系数安全系数T15.9139.8f1=1.17;f2=1.4;f3=0.931;f4=1;f5=0.975;f6=1;f7=11.73W0.5-227.8f1=1.17;f2=1.44;f3=0.931;f4=1;f5=0.976;f6=1;f7=11.75M16.8122.5f1=1.17;f2=1.45;f3=0.931;f4=1;f5=0.977;f6=1;f7=11.93D10.7-146.4f1=1.17;f2=1.47;f3=0.911;f4=1;f5=0.976;f6=1;f7=11.28H12.2248.5f1=1.17;f2=1.43;f3=0.911;f4=1;f5=0.976;f6=1;f7=11.09

图18 特征关注点疲劳安全系数随转速的变化

3.2损伤状况研究

疲劳累积损伤理论是研究在变幅疲劳载荷作用下疲劳损伤的累积规律和疲劳破坏准则,对疲劳寿命预测十分重要。线性累积损伤理论是指在循环载荷作用下,疲劳损伤与载荷循环数的关系是线性的,且疲劳损伤可以线性累加,各个应力之间相互独立、互不相关,当累加的损伤达到某一数值时,构件就会发生疲劳破坏。线性累积损伤理论中最典型的是Miner理论[16],在工程上因简便和计算精度较高而得到广泛的应用。

按照Miner线性累积损伤理论,构件在某恒幅应力S作用下,循环至破坏的寿命为N,则定义其在经历n次循环时的损伤为

D=n/N。

(5)

若在k个应力水平Si作用下,各经历ni次循环,则总损伤定义为

(6)

当构件发生损伤破坏时,满足式(7)。

(7)

累积损伤破坏原理见图19。

图19 累积损伤原理

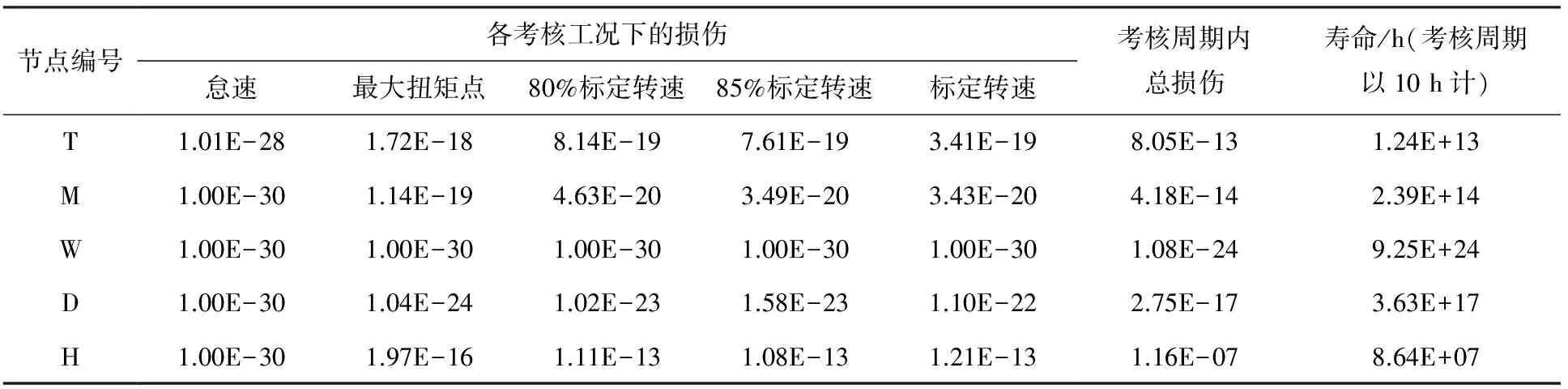

按照图1所述的发动机台架考核规范,计算气缸盖在各分析工况持续时间内的损伤值,并依据Miner线性累积损伤理论,计算考核周期内的总损伤值和寿命,各特征点的损伤情况见表3。总损伤的倒数即为寿命,其物理意义表示能够进行的考核时间。

表3 一个考核周期内各特征点的总损伤

4 结论

a) 该铸铁气缸盖的火力面区域热负荷很高,最高温度出现在两排气门鼻梁区域靠近气门座孔边缘处,随着转速的升高,底板区域温度直线上升;

b) 预紧载荷和气体力载荷对顶板、水腔和进气道区域的受力状况占主导作用;温度载荷对冷却钻孔和底板区域的受力状况占主导作用;进气侧整体变形大于排气侧;

c) 螺栓预紧载荷和热载荷作用主要影响高周疲劳载荷中的平均应力,气体力作用主要影响应力幅,各区域特征关注点的疲劳安全系数均大于1,视为安全,但冷却钻孔区域的安全裕度较小。

[1] Mario Metzger,Marc Leidenfrost,Ewald Werner.Lifetime Prediction of EN-GJV 450 Cast Iron Cylinder Heads[C].SAE Paper 2014-01-9047.

[2] Halfpenny A,Anderson R,Lin X.Isothermal and Thermo-Mechanical Fatigue of Automotive Components[C].SAE Paper 2015-01-0548.

[3] Su X,Zubeck M,Laseck J,et al.Thermal Fatigue Analysis of Cast Aluminum Cylinder Heads[C].SAE Paper 2002-01-0657.

[4] Amir Ghasemi.Cylinder Head High/Low Cycle Fati-gue CAE Analysis[C].SAE Paper 2012-01-1991.

[5] 龚正波,骆清国,张更云,等.柴油机全工况热平衡台架试验研究[J].车用发动机,2009(3):31-35.

[6] 汤仲平,孙丁伟,文斌,等.美国柴油机油发动机台架的现状及发展[J].汽车工艺与材料,2006(2):1-5.

[7] 王嘉钧,任泽生,张乃力.摩托车发动机台架基础设计的探讨[J].小型内燃机与摩托车,2013(3):48-51.

[8] 姚秀功,程颖,盖洪武.柴油机气缸盖热负荷仿真分析[J].车用发动机,2013(1):61-65.

[9] 廖日东,左正兴,邹文胜.温度对气缸盖应力分布影响的研究[J].内燃机学报,2001,19(3):253-257.

[10] Chiranjeevi Krishnappa,Mohan Makana,Mandar M kulkarni.Thermo-Mechanical Analysis of The Cylinder Head And Cylinder Block-CAE Approach[C].SAE Paper 2013-01-2798.

[11] FontanesS,Carpentiero D,Malaguti S,et al.A New Decoupled CFD and FEM Methodology for The Fatigue Strength Assessment of An Engine Head[C].SAE Paper 2008-01-0972.

[12] Luigi Arnone,Gino Bella,Francesco Vivio,et al.Thermo-Structural Analysis of a New Engine Cylinder Head[C].SAE Paper 2011-24-0165.

[13] Manjushri Mahadev Patil,Ashok Pise,Nitin Gokhale.Similation of Conjugate Heat Transfer(CHT) Between Engine Head and Cooling Medium of Diesel Engine[C].SAE Paper 2015-01-1662.

[14] Tanmay Santra,Vikas Kumar Agarwal.Sealing Prediction and Improvement at Cylinder Head&Block Interface under Thermo-Mechanical Loading involving Multi-Layer Steel Gasket[C].SAE Paper 2015-01-1743.

[15] Krishnan Sadagopan,Somasundaram Suresh Kumar,Arulsivan T,et al.Design of Compact Aluminum Cylinder Head[C].SAE Paper 2015-26-0035.

[16] 杨晓华,姚卫星,段成美.确定性疲劳累积损伤理论进展[J].中国工程科学,2003(4):81-87.

HighCycleFatiguePropertyAnalysisofCylinderHeadBasedonEngineBenchTestingMethod

LI Peng1,FU Wenqing2,JING Guoxi1,WEN Yang1,XU Chunguang1

(1.China North Engine Research Institute(Tianjin),Tianjin 300400,China;2.Ordnance Science and Research Academy of China,Beijing 100089,China)

The high cycle fatigue strength of a cast iron cylinder head was evaluated according to engine bench test standard based on fatigue strength theory. The changing behaviors of temperature and stress with test conditions were identified and the influences of working load on each area of cylinder head were studied, which provided the load boundary for the life assessment model of cylinder head. The fatigue and damage analysis were further carried out according to fatigue theory based on the material correction. The analysis shows that the fatigue safety factor for each area of cylinder head except the cooling drilling hole is greater than 1, which is regarded to be safe.

cylinder head;high cycle fatigue property;cumulative damage

2017-04-15;

2017-10-12

李鹏(1986—),男,助理研究员,硕士,主要研究方向为气缸盖结构设计及评估;li_peng_li1986@163.com。

10.3969/j.issn.1001-2222.2017.05.010

TK423.2

B

1001-2222(2017)05-0051-06

[编辑: 姜晓博]