打结器连续打结试验方法与疲劳试验台设计

尹建军 王新新 高 强

(江苏大学现代农业装备与技术教育部重点实验室,镇江 212013)

打结器连续打结试验方法与疲劳试验台设计

尹建军 王新新 高 强

(江苏大学现代农业装备与技术教育部重点实验室,镇江 212013)

针对国内缺乏打结器连续打结的性能测试与疲劳试验系统,模拟方捆机捆草作业过程,提出了一种打结器连续打结试验方法与疲劳试验台设计方案。通过设计可模拟草捆回弹特性的拉绳装置使其在水平面按矩形轨迹拉绳,在绳针送绳动作配合下在垂直面形成矩形绳环,使受测试的打结器完成打结。试验台循环实现拉绳-送绳-打结动作,同时测试打结过程中的捆绳张力、主轴转矩和主轴转角。按此方案在Solidworks下建立了试验台机械系统三维模型,并对关键部件进行选型。构建了试验台参数测量与运动控制系统,基于拉绳-送绳-打结动作逻辑设计了试验台控制流程,采用LabVIEW图形化编程语言编写了测试与控制程序。打结器疲劳试验台的运行试验结果表明,该试验台机械系统与测控系统运行可靠,连续打结效率为3个/min,可为打结器研发及短时疲劳寿命考核提供试验平台。

打捆机; 打结器; 试验台; 控制; 疲劳试验

引言

打结器成结率与可靠性是评价打结器性能的重要指标,尤其是研发或量产打结器时特别需要连续测试打结器成结率与可靠性的设备。当前对打结器的研究主要集中在:D型打结器的成结动作过程仿真与解析[1-5]、打结器支架等关键部件的结构参数逆向重建[6-7]、打结器空间参数分析[8-9]、打结器执行机构分析[10-15]、打结器参数优化与新型打结器研发[16-18]。对打结器试验系统研究较少,已开发的打结器试验系统[19]仅能在人工辅助下打结,可通过研究打结器动作过程进行打结原理验证,但不能实现自动连续打结试验,且测量参数少,难以满足在实验室模拟方捆机上万次捆扎草捆进行连续打结试验研究的功能要求。

本文针对研发或量产打结器过程中缺乏试验设备进行打结器连续测试的问题,提出一种打结器连续打结试验方法,据此设计一种能模拟方捆机捆扎草捆的打结器疲劳试验台,可开展打结器打结原理验证、打结动作时序测试、成结率检测与短时连续疲劳试验,为打结器性能测试与核心技术自主化提供试验装置。

1 连续打结试验方法

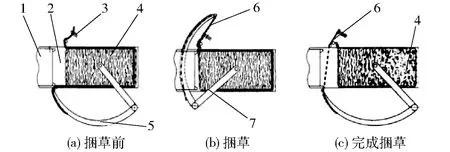

方捆机捆扎草捆之前,绳针先将第一股捆绳送至打结器的夹绳器夹紧,之后物料通过捡拾机构输送至压捆室,在压捆室活塞的作用下,物料挤压第一股捆绳,并沿着成捆室出口移动,捆绳逐渐张紧并从绳卷拉出逐渐包络草捆,如图1a所示。

图1 方草捆形成过程示意图Fig.1 Sketch of forming square type of straw bale1.活塞 2.压捆室 3.夹绳器 4.草捆 5.绳针 6.捆绳 7.送绳杆

当草捆达到设定长度时,草捆长度控制机构动作,打结主轴传递动力,带动送绳机构的绳针将第二股捆绳送至打结器的夹绳器处,打结器依序完成夹绳-绕扣-钳咬-割绳-脱扣动作,形成“φ”状绳结,如图1b所示。

当绳针回落到初始位置时,第二股捆绳被夹绳器夹持,继续被压缩草片挤压,第二股捆绳搭接在打结嘴上,变为第一股捆绳,为下一个草捆自动捆扎做准备,如图1c所示。

由于试验台不设计物料喂入,根据上述方捆机连续捆草的工作循环特点,需要模拟草捆挤压捆绳的纵向移动。为了打结能够循环进行,在下一次打结之前,需要模拟草捆横向移动以避开处于初始位置的捆绳。为此,模拟草捆设计为一个拉绳装置,其运动轨迹在水平面内为矩形,完成上述所需的横、纵两个方向的移动,如图2a所示。拉绳装置采用3个滚轮来模拟草捆对捆绳的支撑作用,在绳针送绳动作配合下在垂直面形成矩形绳环,如图2b所示。

图2 打结器疲劳试验台拉绳运动设计Fig.2 Rope-pulling motion design of knotter fatigue test bench

考虑到草捆被压缩后具有回弹特性,拉绳装置的3个滚轮不应设计为刚性结构,左侧单个滚轮固定在拉绳装置上,右侧两个滚轮采用导轨滑块、拉簧和限位块组成可伸缩运动的支撑结构,使左侧单个滚轮与右侧两个滚轮之间产生相对移动,用来模拟打结时草捆的回弹特性,如图3所示。

图3 模拟草捆回弹特性的拉绳装置简图Fig.3 Sketch of rope-pulling device which can simulate springback characteristic of straw bale1.导轨 2.后部滚轮 3.滑块 4.拉簧 5.横梁

通过设计可模拟草捆回弹特性的拉绳装置使其在水平面按矩形轨迹拉绳,模拟图1a所示的草捆挤压捆绳过程。在绳针送绳动作配合下在垂直面形成矩形绳环,使受测试的打结器完成打结,完成图1b与图1c所示的捆扎动作。试验台可循环实现拉绳-送绳-打结动作,达到可连续打结的试验要求。

2 试验台机械系统设计

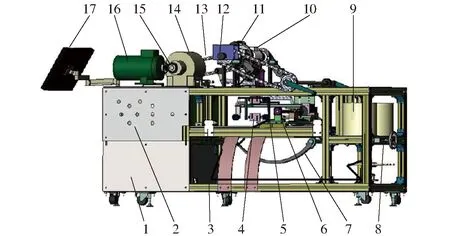

根据上述打结器连续打结试验过程设计,打结器疲劳试验台的机械系统主要包括动力驱动系统、主轴传动系统、十字滑台、模拟草捆回弹特性的拉绳装置、捆绳预紧力调节装置和送绳机构等组成,如图4所示。

图4 打结器疲劳试验台的结构组成Fig.4 Structure composition of knotter fatigue test bench1.控制柜 2.控制按钮 3.行程开关 4.拉力传感器 5.模拟草捆回弹特性的拉绳装置 6.十字滑台装置 7.送绳机构 8.捆绳预紧力调节装置 9.绳卷 10.扭矩传感器 11.打结器 12.编码器 13.链传动装置 14.电磁离合器 15.锥齿轮 16.变频调速电动机 17.显示器

试验台动力驱动与主轴传动系统如图5所示,变频调速电动机(永坤WCM28-1500-20S型)通过一对锥齿轮将动力传至电磁离合器(仟岱CDB010AA型),电磁离合器再将动力通过链传动驱动打结器轴系转动。安装在打结器轴系上的扭矩传感器与编码器分别获取打结器动作时的扭矩与打结主轴转角,为控制电磁离合器通断提供判断信号。

图5 动力驱动与主轴传动系统Fig.5 Power drive and transmission system of main shaft1.编码器 2、4、6.轴承座 3.打结器 5.扭矩传感器 7.送绳曲柄 8.电磁离合器 9.变频调速电动机 10.锥齿轮

模拟草捆回弹特性的拉绳装置如图6所示,拉绳滚轮1和拉绳滚轮2固定在滑块上,一端固定在横梁上的拉簧与滑块连接,使右侧两个滚轮沿固结在横梁上的导轨纵向移动,左侧单个滚轮与横梁固定。拉绳时拉绳装置从左向右移动,滚轮组被压缩,拉簧伸长,绳圈后移,模拟捆绳被草捆挤压的过程。打结开始时绳针将捆绳送至打结器的夹绳器处,滚轮组继续被压缩。打结器绕扣时滚轮组再次被压缩,打结器脱扣时滚轮组被放松回至原位,模拟了被压缩的草捆捆扎过程的回弹特性。拉绳装置中设置拉力传感器,与右侧下方的拉绳滚轮2连接,用来采集拉绳与打结过程中的捆绳拉力。

图6 模拟草捆回弹特性的拉绳装置Fig.6 Rope-pulling device which can simulate springback characteristic of straw bale1.捆绳 2.直线滑轨 3.滚轮支撑板 4.拉绳滑块 5.拉绳滚轮1 6.拉簧 7.横向丝杠螺母 8.横向运动滑块 9.横向运动板 10.拉绳滚轮2 11.压力传感器 12.拉绳横梁 13.拉绳滚轮3

十字滑台如图7所示,由横向和纵向布置的步进电动机(亿星110J18135EC-1000型)驱动的丝杆、螺母、直线导轨与滑块组成,步进电动机与丝杠通过联轴器直连。纵向运动板固结滑块和螺母,在纵向丝杠与螺母形成的螺旋副驱动下纵向运动板沿固结在机架上的纵向直线导轨移动。横向布置的步进电动机驱动螺旋传动,与直线导轨滑块均布置在纵向运动板上,横向运动板固结滑块和螺母,在横向丝杠与螺母形成的螺旋副驱动下横向运动板沿固结在纵向运动板的横向直线导轨移动。模拟草捆回弹特性的拉绳装置通过横梁固定在横向运动板上。这样,拉绳装置可按图2a所示的矩形轨迹运动。为了补偿丝杠传动的运动误差,并感知运动板移动极限位置,在横向和纵向的正反方向设置4个行程开关,为控制十字滑台运动提供限位信号。

图7 十字滑台结构组成Fig.7 Structure composition of cross sliding table1.纵向步进电动机 2.纵向丝杠 3.纵向直线滑轨 4.横向直线滑轨 5.纵向运动板 6.横向步进电动机 7.行程开关1 8.横向运动板 9.行程开关2 10.行程开关3 11.横向丝杠12.模拟草捆回弹特性的拉绳装置 13.行程开关4

3 试验台测试与控制系统设计

3.1 试验台测试与控制系统组成

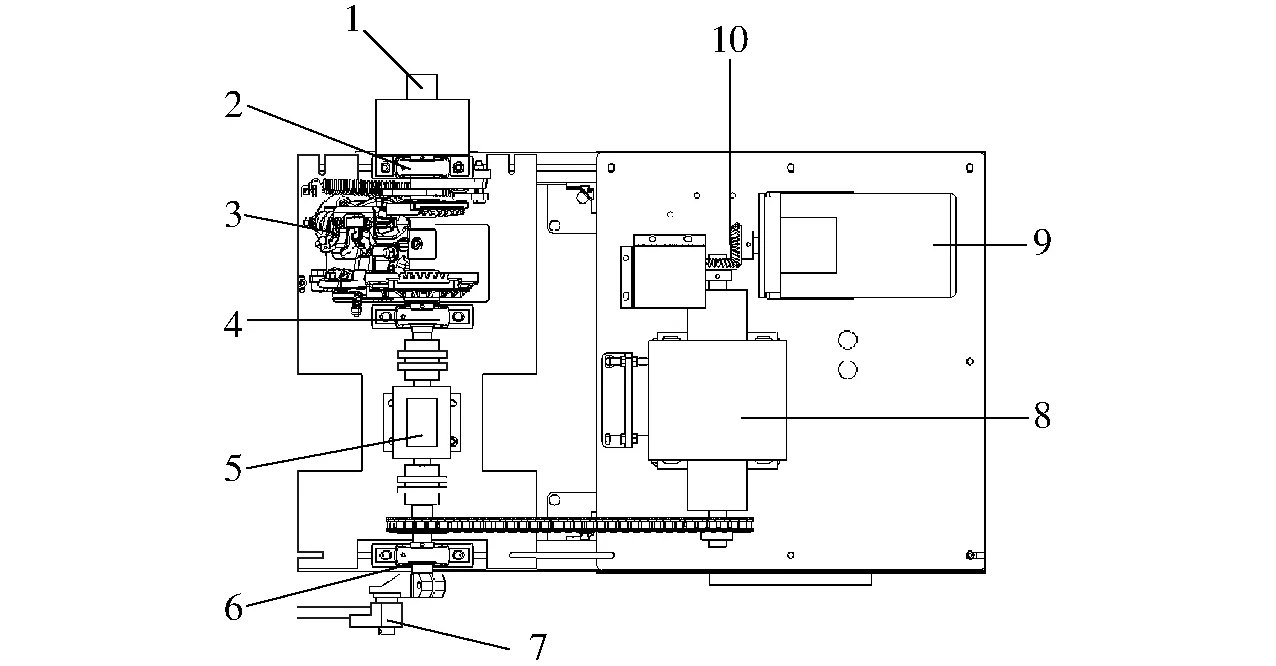

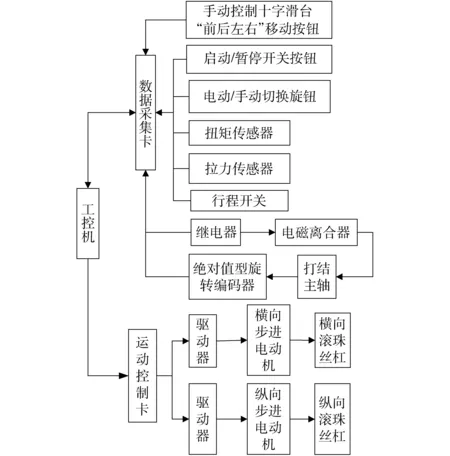

如图8所示,试验台测试与控制系统主要由工控机(研华IPC-610L型)、4轴通用步进脉冲伺服电机运动控制卡(研华PCI-1245L型)、数据采集卡(研华PCI-1710U型)、驱动器(亿星3HSS2208H型)、绝对值型旋转编码器(欧姆龙E6C3-AG5C 1024P/R型)、动态扭矩传感器(金诺JN-DN200型,量程200 N·m)、压力传感器(隆顺NJLS-1型,量程50 kg)、行程开关(欧姆龙WLD-Q型)、继电器和按钮组成。

图8 试验台测试与控制系统组成Fig.8 Composition of measurement and control system of test bench

为参数采集、存储与界面显示以及控制结构简化,试验台测控系统采用研华工控机拓展4轴运动控制卡连接步进电动机伺服器,控制十字滑台中横向和纵向步进电动机。采用研华数据采集卡来采集按钮、行程开关、旋转编码器、压力传感器、扭矩传感器的电压信号,并通过数据采集卡的输出端口控制继电器线圈吸合与断开,从而控制电磁离合器的通断。

3.2基于拉绳-送绳-打结动作逻辑的试验台控制流程设计

按照连续打结试验方法提出的拉绳-送绳-打结的循环工作过程[20],当试验台启动后,首先判断十字滑台是否在基准位置,若不在预设初始位置,则工控机的测试与控制程序发出指令给伺服器使步进电动机驱动十字滑台装置回到起点位置,即起点位置侧的两个行程开关均有接触信号。然后,十字滑台按矩形轨迹移动,依次采集行程开关判断横向、纵向运动板是否到达极限位置,同时通过拉力传感器获取捆绳拉力大小,判断是否成功拉绳。拉绳成功后,控制程序发出指令给继电器使电磁离合器接合,调速电动机的动力传递给打结主轴轴系,驱动送绳机构送绳到打结器,受测打结器完成打结,同时扭矩传感器采集主轴扭矩、编码器采集主轴转角,并判断打结是否成功。打结器疲劳试验台控制流程如图9所示,测试与控制程序采用LabVIEW提供的图形化编程语言编写。考虑到试验台调试需要,设计了手动与电动切换旋钮,当旋钮置于手动挡位时,程序响应“前、后、左、右”4个瞬动型按钮的通断信号,使十字滑台移动。

具体实现过程如下:按照十字滑台运动的先后顺序分为横向运动板负向移动、纵向运动板负向移动、横向运动板正向移动和纵向运动板正向移动(以远离步进电动机的方向为负,靠近步进电动机方向为正)。为了精确定位十字滑台的停止位置,并缩短运动时间,步进电动机采用加速—匀速—减速运动模式。运动板触碰行程开关之后步进电动机停止转动,表示完成该方向的运动。

由于电磁离合器线圈吸合有时间延迟,经过试验确定电磁离合器的线圈吸合延迟时间为0.15 s,打结器主轴需要准确地停止在初始位置,则需要对电磁离合器断开制动的判断角度进行补偿。根据电动机转速以及链轮传动比计算得到主轴角速度,其表达式为

(1)

式中z1——主动链轮齿数

z2——从动链轮齿数

n1——变频电动机转速

ω——打结器主轴角速度

图9 打结器疲劳试验台控制流程图Fig.9 Control flow chart of knotter fatigue test bench

将n1=71 r/min、z1=13、z2=19代入式(1),得出ω=291.47(°)/s,则需要补偿的角度为

θ=0.15×291.47=43.72°

即电磁离合器在主轴转角达到316.28°时控制程序发出电磁离合器断开制动指令。

十字滑台完成拉绳动作后,控制系统判断主轴旋转角度是否小于100°,若小于100°则继续采集主轴转角,再判断主轴旋转角度是否大于等于316.28°,若大于等于该角度则控制电磁离合器闭合,完成打结动作。若打结器正常脱扣,此时拉力传感器拉力理论上为零,出于安全考虑,设置控制系统拉力判断条件为10 N,检测打结器是否打结成功。在打结完成以后,若捆绳拉力大于10 N,表明打结器脱扣不成功,捆绳缠绕在打结嘴上,此时控制系统报警且停止程序;若捆绳拉力小于10 N则循环运行程序,进入下一个打结循环。

4 试验台运行试验

4.1 试验台功能测试

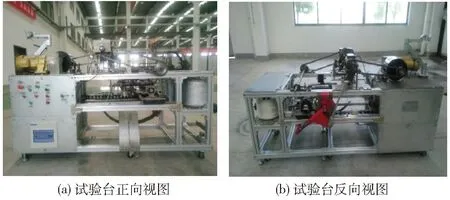

通过外购件采购、自制零件加工和测控程序调试,安装完毕的试验台如图10所示。

图10 打结器疲劳试验台Fig.10 Knotter fatigue test bench

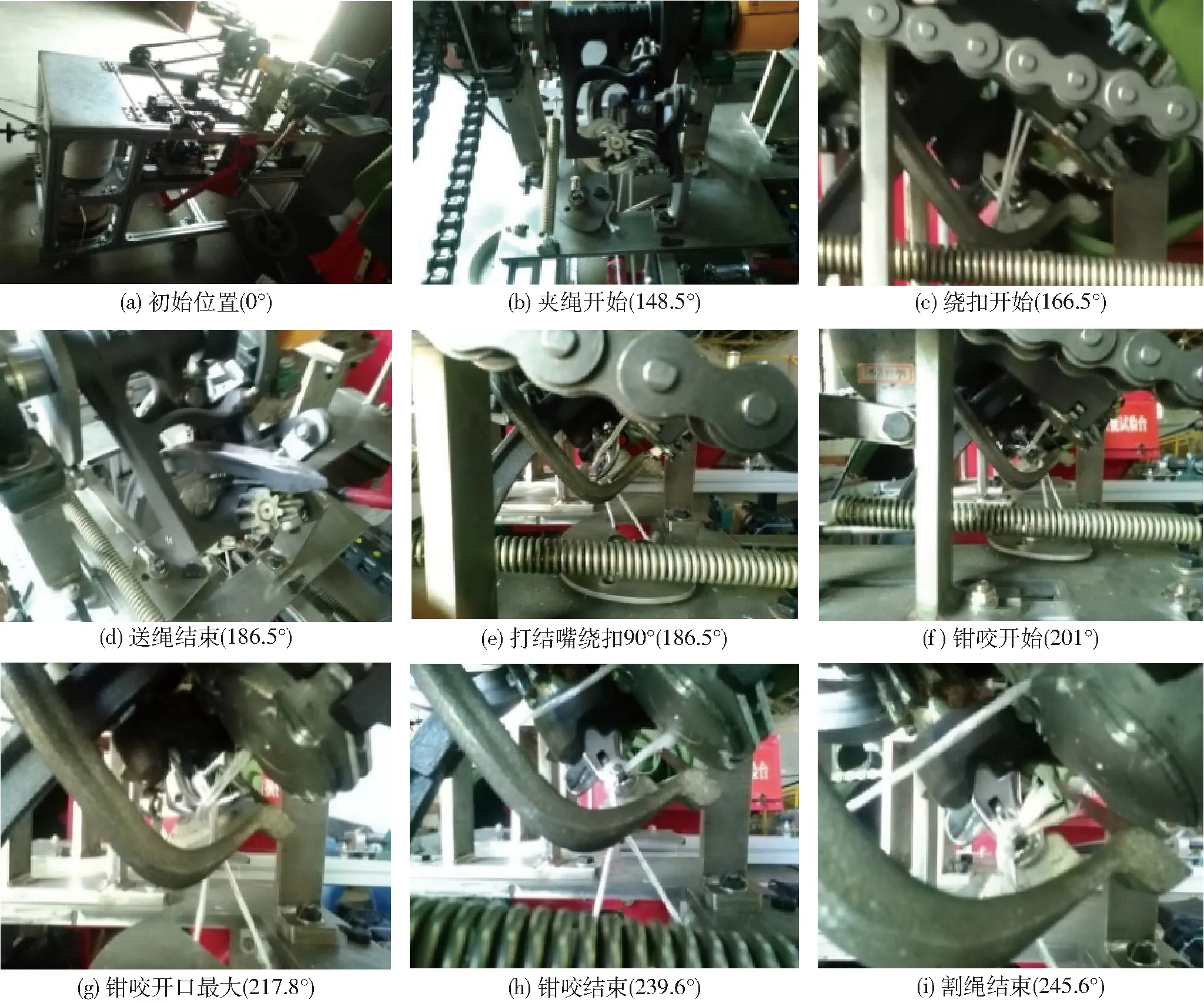

为了测试设计的打结器疲劳试验台功能和性能指标,采用德国Rasspe公司的D型打结器作为受测打结器,安装在试验台主轴轴系上。试验台运行过程如图11所示。

图11 打结器疲劳试验台运行过程Fig.11 Running processes of knotter fatigue test bench

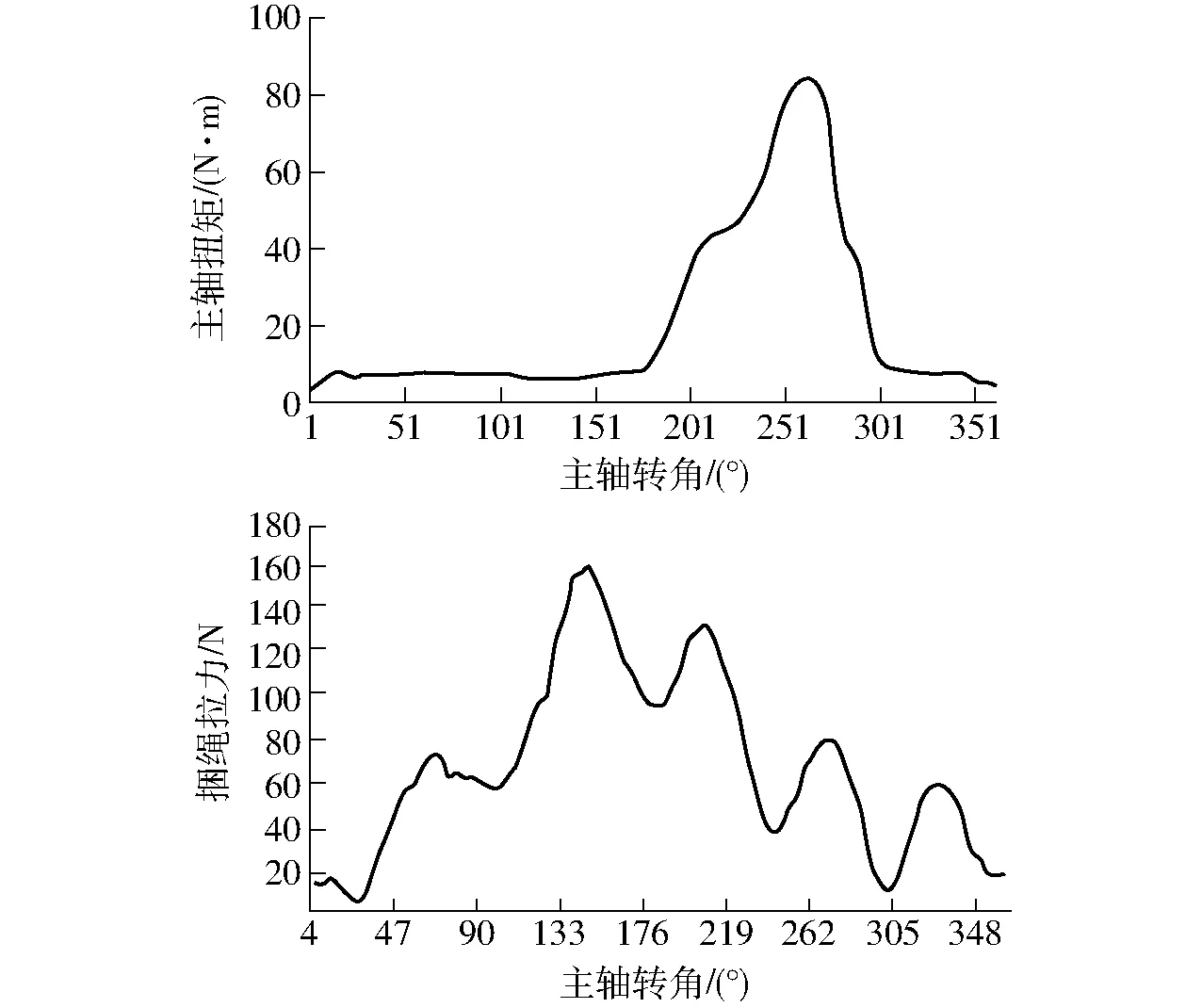

图12 打结主轴扭矩和捆绳拉力波形图Fig.12 Torque oscillogram of main shaft of knotter and tension force oscillogram of rope

打结试验采集到的捆绳拉力和主轴扭矩变化曲线如图12所示,打结主轴扭矩和捆绳拉力的变化趋势同步,表明打结主轴扭矩与捆绳施加给打结嘴的负载呈正相关。捆绳预紧力调节装置对捆绳的夹紧程度影响送绳阶段的捆绳拉力,在打结阶段打结嘴的载荷主要由拉绳装置的拉簧刚度决定。根据测得的打结主轴扭矩和捆绳拉力,可以为打结器成结过程的动力学分析提供驱动力矩和打结载荷,借助ADAMS软件可对锥齿轮和蜗杆传动、绕扣机构、脱扣机构进行动力学分析,从而为打结嘴等关键零件的疲劳强度分析提供计算依据。

试验中测得十字滑台的纵向滑块单程运动时间为4.5 s,横向滑块单程运动时间为3.5 s,模拟草捆运动过程总时间为16 s,电磁离合器开闭时间和主轴转动时间为2 s,合计完成一个打结循环所用时间为18 s。据此,该试验台打结效率达到3个/min,十字滑台最大移动速度为0.125 m/s,打结器主轴停止角度精度360°±3°。对试验台进行600次重复打结试验,试验台连续打结成功,未有不打结或打结器主轴多次转动的情况出现,表明试验台测控系统与机械系统设计正确,满足连续打结的疲劳测试要求。

4.2 打结器时序测试

利用试验台能够实现测量打结主轴转角的功能,对德国Rasspe公司D型打结器动作时序进行测试,为打结器研发提供参考数据。

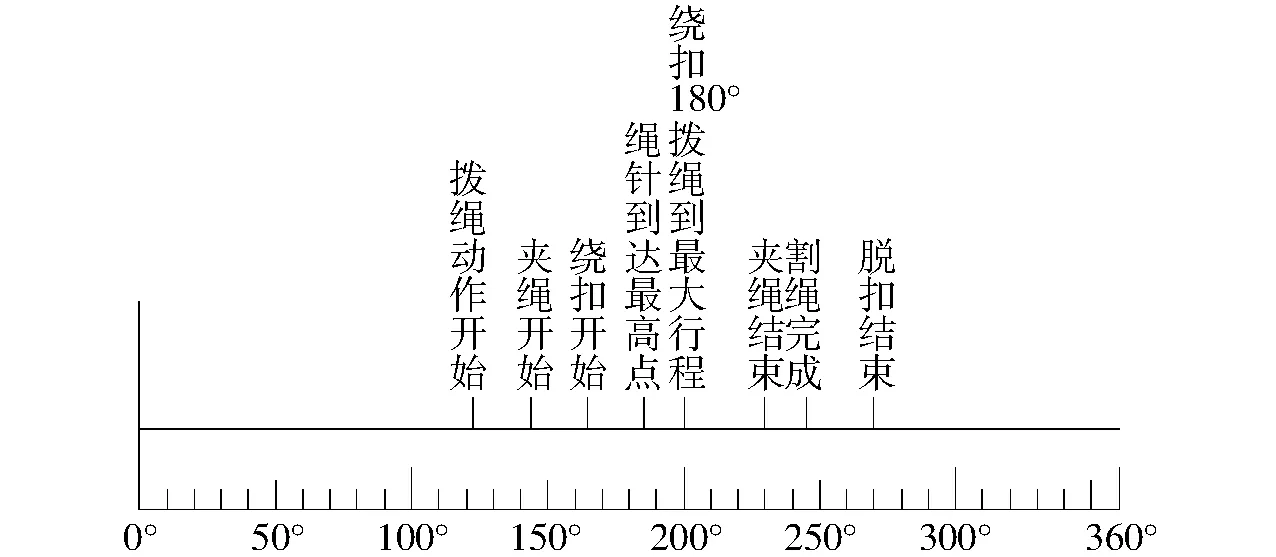

利用试验台手动转动摇柄驱动打结主轴轴系转动,记录打结器从夹绳开始、送绳到最高点、绕扣开始、绕扣90°、绕扣180°、钳咬开始、钳咬开口最大角度、钳咬完成、夹绳结束、割绳脱扣结束等关键动作的主轴转动角度,如图13所示,分图题中括号内角度值表示打结器主轴转角。据此绘制的D型打结器动作时序图如图14所示。

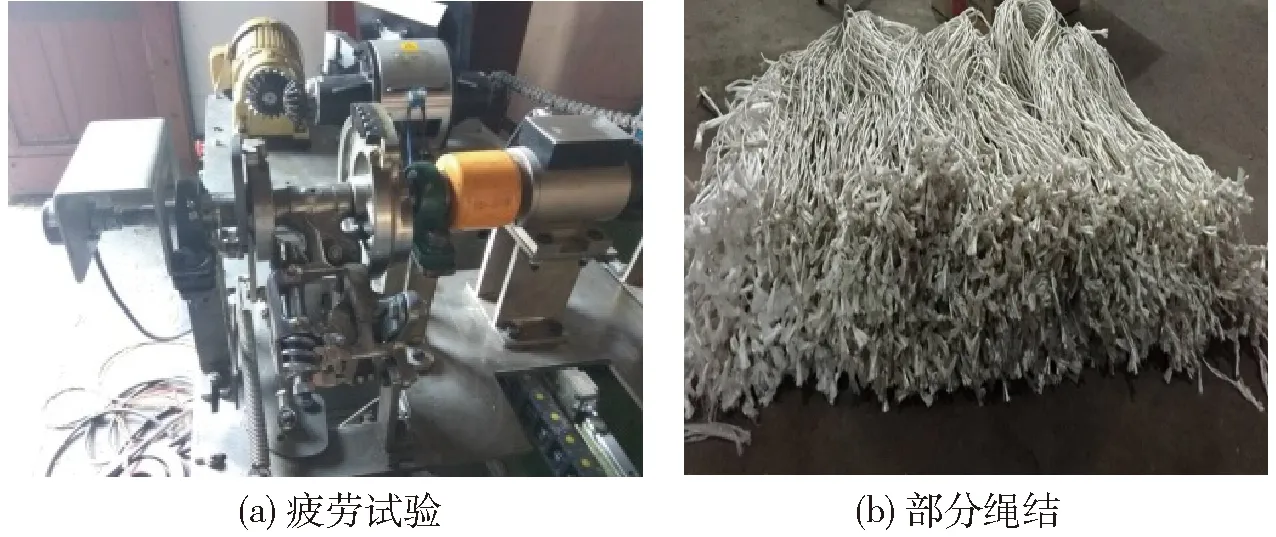

4.3 双齿盘驱动打结器疲劳试验

如图15所示,将课题组研发的双齿盘驱动打结器[16-17]安装在试验台上,进行连续打结试验,检验双齿盘驱动打结器的成结率和零件疲劳寿命[21]。通过捆绳预紧力调节装置调整捆绳拉力大小,实现对双齿盘驱动打结器的打结嘴加载。试验过程中,捆绳拉力在120~200 N之间。试验中发现捆绳拉力超过200 N,试验台停止工作,导致打结中断,原因为捆绳预紧力过大,送绳时打结主轴扭矩过大,超过电磁离合器传递扭矩,此时控制系统自动断开电磁离合器,对试验台进行过载保护。10 000次的打结试验结果表明双齿盘驱动打结器成结可靠,成结率100%,试验台整体运行良好,测控程序工作可靠,机械系统未有损坏。

后期课题组将持续对双齿盘打结器开展疲劳试验,检测打结器是否满足打结器标准中规定的60 000次无故障要求。

图13 D型打结器时序试验Fig.13 Timing sequence test of D-knotter

图14 D型打结器时序图Fig.14 Timing sequence chart of D-knotter

5 结束语

提出了实验室条件下能够模拟方捆机田间作业的打结器连续试验方法与疲劳试验台设计方案,可模拟草捆回弹特性,捆绳施加给打结嘴的载荷可调可测,试验台运行试验表明,试验台机械系统和测控系统设计运行可靠,基于拉绳-送绳-打结动作逻辑的试验台控制流程设计正确,连续打结效率为3个/min,可为打结器研发及短时疲劳寿命考核提供试验平台。

图15 双齿盘驱动打结器疲劳试验Fig.15 Fatigue tests of knotter driven by double gear-discs

1 尹建军,李双,李耀明.D 型打结器及其辅助机构运动仿真与时序分析[J].农业机械学报, 2011, 42(6): 103-107.

YIN Jianjun, LI Shuang, LI Yaoming.Kinematic simulation and time series analysis of D-knotter and its ancillary mechanisms[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(6): 103-107.(in Chinese)

2 王磊, 吕黄珍, 魏文军, 等.打结嘴钳咬绳索解析条件分析与直观验证[J/OL].农业机械学报, 2012, 43(2): 96-100.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120220&flag=1.DOI:10.6041/j.issn.1000-1298.2012.02.020.

WANG Lei, LÜ Huangzhen, WEI Wenjun,et al.Analytical conditions and visualized verification of knotter hook’s rope-biting [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(2): 96-100.(in Chinese)

3 尹建军, 高强, 陈亚明, 等.基于刚柔接触动力学的打结器虚拟打结方法研究[J/OL].农业机械学报, 2016, 47(9): 85-92.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160913&flag=1.DOI:10.6041/j.issn.1000-1298.2016.09.013.

YIN Jianjun, GAO Qiang, CHEN Yaming, et al.Virtual knotting method of knotter based on rigid-flexible contact dynamics [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 85-92.(in Chinese)

4 YU Xiaoyu, CHEN Liqing, WU Mengran, et al.Simulation and experiment of D-bale knotter based on multi-body dynamics [J].International Agricultural Engineering Journal, 2016, 25(4):155-162.

5 GAO Qiang, WANG Xinxin, YIN Jianjun.Design method and test research of D-knotter based on rigid-flexible contact dynamics [C]∥2016 IEEE International Conference on Mechatronics and Automation, 2016:1787-1791.

6 李慧, 李洪文, 何进, 等.方草压捆机D 型打结器驱动齿盘重建与优化[J].农业工程学报, 2010, 26(5): 96-102.

LI Hui,LI Hongwen,HE Jin,et al. Reconstruction and optimal design of driving dentate disc of D-bale knotter based on reverse engineering[J].Transactions of the CSAE, 2010,26(5): 96-102.(in Chinese)

7 苏刚, 史建新, 葛炬.基于逆向工程的方捆机打结器空间角度测量[J].农业机械学报, 2008, 39(6): 81-83.

SU Gang, SHI Jianxin, GE Ju.Measurement the spatial angle of square knotter on the basis of reverse engineering[J].Transactions of the Chinese Society for Agricultural Machinery, 2008,39(6): 81-83.(in Chinese)

8 张安琪, 陈龙健, 董浩, 等.D型打结器割绳脱扣机构空间结构参数分析[J/OL].农业机械学报, 2017, 48(1):73-80.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170110&flag=1.DOI:10.6041/j.issn.1000-1298.2017.01.010.

ZHANG Anqi, CHEN Longjian, DONG Hao, et al.Spatial structure parameter analysis of rope cutting and releasing mechanism of D-knotter [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(1):73-80.(in Chinese)

9 李慧, 何进, 李洪文, 等.方草捆压捆机打结器空间参数研究[J/OL].农业机械学报, 2013, 44(8): 99-105.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130818&flag=1.DOI:10.6041/j.issn.1000-1298.2013.08.018.

LI Hui, HE Jin, LI Hongwen, et al.Spatial parameters of knotters of square balers[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 99-105.(in Chinese)

10 熊亚, 李海涛, 陈龙健, 等.打结器割绳脱扣机构与绕绳机构作用分析与改进设计[J/OL].农业机械学报, 2016,47(10): 44-50.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161006&flag=1.DOI:10.6041/j.issn.1000-1298.2016.10.006.

XIONG Ya, LI Haitao, CHEN Longjian, et al.Analysis and modification of interaction between wiper mechanism and billhook mechanism for knotter[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016,47(10):44-50.(in Chinese)

11 尹建军, 陈亚明, 张万庆.打结器咬绳机构线接触凸轮设计与载荷分析[J/OL].农业机械学报,2016, 47(7): 224-230.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160731&flag=1.DOI:10.6041/j.issn.1000-1298.2016.07.031.

YIN Jianjun, CHEN Yaming, ZHANG Wanqing.Line-contact cam design and load analysis of rope-biting mechanism of knotter [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7):224-230.(in Chinese)

12 李慧, 王庆杰, 何进, 等.打结器驱动齿盘打结性能对比试验研究[J].农业工程学报, 2012, 28(7): 27-33.

LI Hui,WANG Qingjie,HE Jin,et al. Experimental research on performance of different knotter driving pulleys [J]. Transactions of the CSAE,2012,28(7): 27-33.(in Chinese)

13 陈龙健, 李诚, 张安琪, 等.秸秆捆扎过程中打结钳嘴载荷试验分析[J/OL].农业机械学报, 2015, 46(9): 128-134.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150919&flag=1.DOI:10.6041/j.issn.1000-1298.2015.09.019.

CHEN Longjian, LI Cheng, ZHANG Anqi, et al.Load experimental analysis of billhook during straw baling[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 128-134.(in Chinese)

14 张安琪, 陈龙健, 李诚, 等.打结器运动图像与捆绳张力信息同步获取系统研究[J/OL].农业机械学报, 2015, 46(10):31-37.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151005&flag=1.DOI:10.6041/j.issn.1000-1298.2015.10.005.

ZHANG Anqi, CHEN Longjian, LI Cheng, et al.Synchronous acquiring system about information of bale knotter movement and cord tension [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(10):31-37.(in Chinese)

15 LI Hui, HE Jin, WANG Qingjie, et al.Design and experiment of φ-type-knots knotters on chinese small square balers[J].Chinese Journal of Mechanical Engineering: English Edition, 2014, 27(1): 154-164.

16 尹建军, 张万庆, 陈亚明, 等.双齿盘驱动打结器设计与成结试验分析[J/OL].农业机械学报, 2016, 47(3): 98-105.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160314&flag=1.DOI:10.6041/j.issn.1000-1298.2016.03.014.

YIN Jianjun, ZHANG Wanqing, CHEN Yaming, et al.Design and knotting test analysis of knotter driven by double gear-discs [J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 98-105.(in Chinese)

17 张万庆.基于D型打结器原理的双齿盘驱动打结器设计与试验研究[D].镇江: 江苏大学, 2015.

ZHANG Wanqing.Design and experimental research of knotter driven by double gear plate based on D-knotter principle [D].Zhenjiang: Jiangsu University, 2015.(in Chinese)

18 尹建军,张万庆,陈亚明,等.打结器夹绳-绕扣-钳咬动作参数分析与打结试验[J/OL].农业机械学报, 2015, 46(9): 135-143.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150920&flag=1.DOI:10.6041/j.issn.1000-1298.2015.09.020.

YIN Jianjun, ZHANG Wanqing, CHEN Yaming, et al.Parameters analysis of rope-holding motion, knot-winding motion, rope-biting motion of knotter and knotting tests[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9):135-143.(in Chinese)

19 布库, 万其号, 李岩, 等.打结器试验台的设计[J].机械设计与制造, 2010, 8(8): 37-39.

BU Ku, WAN Qihao, LI Yan, et al.Design of D-knotter test-bench[J].Machinery Design & Manufacture, 2010, 8(8): 37-39.(in Chinese)

20 高强.基于刚柔接触动力学的打结器设计方法与打结试验研究[D].镇江:江苏大学, 2016.

GAO Qiang.Research on design method of knotter based on rigid-flexible contact dynamics and knotting test [D].Zhenjiang: Jiangsu University, 2016.(in Chinese)

21 陈亚明.打结器脱扣机构的抗磨损设计与试验研究[D].镇江:江苏大学, 2016.

CHEN Yaming.Wear resistant design and experimental research of trip mechanism of knotter[D].Zhenjiang: Jiangsu University, 2016.(in Chinese)

ContinuousKnot-tyingTestMethodofKnotterandKnotterFatigueTestBenchDesign

YIN Jianjun WANG Xinxin GAO Qiang

(KeyLaboratoryofModernAgriculturalEquipmentandTechnology,MinistryofEducation,JiangsuUniversity,Zhenjiang212013,China)

In view of lack of continuous knot-tying performance test and fatigue test system of knotter in China, a kind of continuous knot-tying test method of knotter and design scheme of knotter fatigue test bench were proposed to simulate straw-bundling processes of square baler.By designing a rope-pulling device which can simulate springback characteristic of straw bale, the device moved on horizontal plane to pull rope according to rectangle path, and a rectangle rope ring was formed on vertical plane in cooperation with rope-sending motion of rope needle, and the tested knotter finished knot-tying.The test bench realized rope-pulling, rope-sending and knot-tying motion circularly, and tension force of the rope, torque and rotation angle of the main shaft can be measured at the same time.3D model of mechanical system of the test bench was established under the software of Solidworks according to the proposed scheme, and type selection of its key parts was done.Parameters measurement and motion control system of the test bench was built up, and control flow of the test bench was designed on the basis of the logic among rope-pulling, rope-sending and knot-tying motion.Graphical programming language of LabVIEW was used to program the measurement and control program of the test bench.The running test results of knotter fatigue test bench showed that the mechanical system, measurement and control system of the test bench worked reliably, and continuous knot-tying efficiency of the test bench reached three knots per minute.The test bench may provide a test platform for knotter development and short-term fatigue life evaluation of knotter.

baler; knotter; test bench; control; fatigue test

10.6041/j.issn.1000-1298.2017.10.010

S225.2+2; TP391.9

A

1000-1298(2017)10-0084-08

2017-02-07

2017-03-26

国家自然科学基金项目(51375215)、国家重点研发计划项目(2016YFD0701700)和江苏高校优势学科建设工程项目(苏政办发[2014]37号)

尹建军(1973—),男,研究员,博士,主要从事收获机械集成设计与农业机器人技术研究,E-mail:yinjianjun@ujs.edu.cn