热管技术在超高压和特高压直流套管高效散热中的应用研究

陈涛,曹菁,侯予*

(1-华东送变电工程公司,上海201803;2-西安交通大学,陕西西安710049)

热管技术在超高压和特高压直流套管高效散热中的应用研究

陈涛1,曹菁2,侯予*2

(1-华东送变电工程公司,上海201803;2-西安交通大学,陕西西安710049)

在大电流强度下,超高压、特高压直流套管内部的温升问题十分突出。套管散热能力不足会出现温度过高导致的绝缘击穿等问题。本文针对高压直流套管高效散热问题,针对几种散热技术做了详细的分析对比,综合考虑高压套管的运行条件,对重力热管驱动高压直流套管散热方式进行了详细的分析研究。结果表明,当高压直流套管内加入R113作为制冷剂后,管壁散热情况得到改善,最高温度为80 ℃,完全满足高压直流套管长期稳定工作需求。本文的研究结果有助于为高压直流套管新型、低成本、高可靠冷却技术的开发提供一定借鉴和思路。

高压直流套管;高效散热技术;热管技术

0 引言

我国已进入大机组、大电网、高电压、高自动化的发展时期,在远距离大规模输电的情况下,采用超高压、特高压输电网络具有明显经济优势。高压直流输电具有线路损耗小、线路造价低、运行可靠、系统稳定性强、适用于远距离大容量电力输送、容易实现非同步电网间互联等优点,加强交直流输电的配合能力,提高应对瞬时变化的性能,发展多段直流输电技术,充分利用计算机的发展,实现交直流系统之间的协调运行,对满足我国经济快速发展对电力的强烈需求有重要意义。

我国高压套管的研究虽然起步较晚,但是发展却非常迅速[1-3]。近几年,采用新技术、新材料等措施,对高压套管进行设计改造,生产质量已基本达到了国际先进水平。目前,正负500 kV及以下各种电压等级套管的需求已基本国产化。但是,1,100 kV等级的高压套管作为直流输变电工程中大型电力设备的重要组件,由于散热问题仍无法得到有效解决,成为制约我国乃至欧美国家特高压直流输电发展的瓶颈。

国内外的研究者对套管在工作状态下的温度场进行了大量的数据分析。HEBERT等[4]提出了一种用于高压套管的有限差分二维数据模型,对34.5 kV、69 kV和196 kV这3种电压下的工况进行模拟计算,预测得到的套管轴向温度分布与实验值基本吻合。ZENG[5-6]对350 kV和550 kV下套管通过不同功率电流时的温度分布进行了大量实验研究,在此基础上提出了一种简单精确预测套管在任何负载条件时温度分布的计算方法。RADAKOVIC等[7]在套管的换热设计中采用了非线性二维换热模型,改进了套管的设计方法,该方法在实验中得到了验证。JYOTHI等[8-9]基于温度和电应力的辅助交流电导率建立了干式套管的二维换热理论模型,对套管的径向温度变化进行了数值研究,预测了不同电压下,套管径向温度分布。许佐明等[10]建立了套管温度场有限元计算模型,对550 kV时套管在5,000 A和6,300 A条件下的温度分布规律进行了实验和数值研究,模型计算结果与实验测量结果基本一致。张施令等[11-12]建立套管芯体电热耦合模型,对550 kV干式套管的径向温度分布规律进行了研究,得到套管芯体内部的径向温度和电场分布,将圆柱模型推广到圆锥模型。温苗等[13]通过有限体积法对套管进行热-流耦合分析,对3,150 A电流载荷下套管的轴向界面温度分布以及油的流动特性进行了数值计算,与该工况下的套管模型温升实验获得的测量结果基本吻合,误差小于6%。

超高压、特高压直流套管多采用油纸电容式套管,底部浸在变压器油中,顶部暴露在空气中。高压套管的发热量主要有电流通过导体时产生的焦耳热和交变电磁场在法兰产生的涡流损耗[14]。随着变压器通电压力增加,套管内部长期通过负载电流,套管的温升问题更加突出[15],在运行过程中容易出现局部过热导致绝缘击穿[16-17]和老化问题。

本文研究高压直流套管高效散热问题,对不同散热方案选择进行分析比较,并从中确定具有可行性的方案,对其进行了初步的理论模拟分析。

1 高压直流套管散热技术

高压套管的高效散热技术主要面临两大难题:

1)套管散热过程为被动散热,主要依靠自身材料的导热;

2)用于变压器的套管需满足通电绝缘等特殊工作要求,结构上具有一定的密闭性,导致套管散热设备在结构上的局限性。

针对上述两个问题,要采取有效的散热方式,必须明确套管被动散热特性,了解套管内部温度分布,分析温度异常点所在区域以及温差大小,以此确定合理的散热技术。为了避免尖端放电等危险情况发生,不能采取常规的在套管外部加散热片的散热方式。对于套管被动散热的现况,可以采用的散热方式主要有两类:强化被动散热、采取主动散热技术,例如蒸汽压缩制冷循环、热管技术等。

1.1 强化传热

根据传热系数k的定义,传热量Q与传热系数k、传热面积A和传热温差T分别为正比例关系,提高传热系数、增加传热面积或者增大温差都可以强化传热过程。但对于高压套管来说,通过增加壁面肋片以加大传热面积或者采用机械手段帮助提高换热系数的方式,会对套管本身的结构产生影响,进而可能影响到电场的分布,导致高压套管失效,因此强化传热的方法不适用于高压套管的散热。

1.2 蒸汽压缩制冷

理想的蒸汽制冷循环是逆卡诺循环,是两个等温过程和两个过热过程。单级蒸汽压缩制冷循环,是由制冷压缩机、冷凝器、蒸发器和节流阀4个基本部件组成密闭系统,通过管道依次连接,制冷剂在系统中不断循环流动,发生状态变化,传递热量。由于蒸汽压缩制冷循环是一个密闭的循环系统,如果应用在高压套管中,就需要将套管与外界的循环系统相连接,才能完成整个的制冷系统。但是,高压套管一般处于密闭性工作状态,制冷循环系统外接的管路结构会破坏其密闭结构,此时高压套管中电场分布及其结构会受到影响。因此,使用制冷剂的蒸汽压缩制冷循环也不适用于高压套管。

1.3 热管技术

热管技术最早是1963年美国Los Alamos国家实验室的GROVER[18]发明的一种称为“热管”的传热元件。热管是一种利用相变原理和毛细力作用的被动传热元件,其热传递效率比同样材质的纯铜高出几百倍到数千倍。热管内部的压力是由工作液体蒸发后的蒸汽压力决定的。加热热管表面,工作液体蒸发,热管内产生的压力差,促使蒸汽流向较冷的一端。蒸汽在热管壁上冷凝,放出汽化潜热,将热传递到冷凝段[19]。热管超导热性与等温性使其成为理想的控温工具,热管技术广泛应用在制冷系统中,例如吸收式制冷系统[20]、电子芯片冷却系统[21]、大功率LED回路热管和其他环路热管[22-23]、负荷制冷机组[24-25]、微通道散热[26-27]。

由于热管的用途、种类和形式繁多,且在结构材质和工作液体等方面各有不同,常用的分类方法有以下4种。按照工作液体回流动力区分为有芯热管、两相闭式热虹吸管(又称重力热管)、旋转热管、电流体动力热管、磁流体动力热管、渗透热管等。按照管内工作温度区分为低温热管、常温热管、中温热管、高温热管等。按照结构形式分为普通热管、分离时热管、毛细泵回路热管、微型热管、平板热管、径向热管等。按照热管的功用划分有热二极管、热开关、热控制用热管、制冷热管等等。

1.3.1 普通热管

一般热管结构由管壳、吸液芯和端盖组成,吸液芯主要为毛细多孔材料。热管一端为蒸发段(简称热端),另一端为冷凝段(简称冷端),热管蒸发段受热,毛细管中的液体蒸发,蒸汽在微小的压力差下流向另一端,释放热量,重新凝结成液体,液体再沿多孔材料靠毛细力的作用回流蒸发段,如此循环往复,将热量由一端传至另一端。热管内部毛细力作为工作液体循环的推动力。

1.3.2 重力热管

两相闭式热虹吸管又称重力热管,简称热虹吸管。与普通热管原理一样,不同之处在于重力热管内没有吸液芯,冷凝液回流的动力为液体自身的重力作用。因此重力热管有一定的方向性,冷凝段位置必须高于蒸发段。由于重力热管结构简单、制造方便、成本低廉、传热性能优良,在地面上的各类传热设备中都可以作为高效传热元件,应用领域广泛。

1.3.3 旋转热管

旋转热管为一密闭的空心轴(管),内腔具有一定的初始真空度,充有少量的工作液,内腔的形状可以是空心圆柱形、空心圆锥形或圆柱台阶形[28]。在高转速下,工作体液覆盖在空腔的内壁面上,形成一层环状液膜。旋转热管的一端由于被加热,该处液体蒸发、液膜变薄,所产生的蒸汽流到另一端(冷却端)。蒸汽在冷却端放出潜热而凝结成液体。在热管的旋转作用下液体受到离心力,这一离心力沿锥面的分力使这些冷凝液沿锥面流回到蒸发段。这样连续的循环就完成了把热量从加热段输送到冷却段的过程。

1.3.4 分离式热管

分离式热管的蒸发段和冷凝段是分开的,通过蒸汽上升管和液体下降管联通形成一个自然循环回路。工作原理与普通热管和重力热管相同,在液体下降管和蒸汽上升管之间会形成一定的密度差,这个密度差提供的压头用于平衡蒸汽流动和液体流动的压力损失,维持这系统的正常运行。分离式热管既有经典热管的共性——两相流动、相变传热、自然循环等,同时也具有鲜明的个性——管内气液两相同向流动。最大的特点是冷凝段和蒸发段可以较远距离安装,从而使得冷热流体完全隔离,避免了相互渗漏的问题,安全性能较经典热管大为提高。

1.4 其他新型散热及制冷技术

除蒸汽制冷循环外,主动散热技术还有半导体制冷、磁制冷、激光制冷、化学吸附式制冷等新型制冷技术。这些制冷技术虽然在环保和节能上都具有很大的优势,但是在整个系统的配置和设备尺寸方面都与高压套管的设备要求不相匹配,甚至可能会影响套管本身的电场分布,造成漏电等不良影响。

1.5 分析小结

实现高压套管的高效散热,应该在不改变套管本身结构和设备配置的前提下完成。综合上述散热技术分析,由于高压套管内部的导电铜杆在结构上与内部中空的重力热管有相似之处。热管作为对高压套管结构改造最少的换热设备,其良好的等温性和超导热性能够平衡套管的轴向温度分布,将套管中易出现高温区域的热量传递到低温区域,有效地防止温度过高引起的烧毁现象发生。

2 数值计算模型

2.1 数值模型简化

油纸电容式变压器套管用于高压与超高压,本文的讨论中将以典型的油-六氟化硫(SF6)直流套管为例开展。

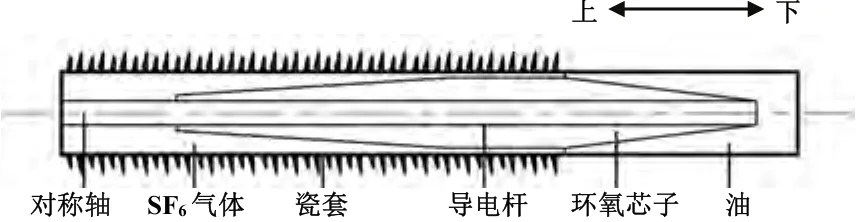

其一般结构见图1,一端浸入 SF6气体,另一端浸入绝缘油介质中,是通过SF6气体进行绝缘封闭式组合电器的高压带电导体连接至油绝缘变压器高压引线的一种套管。

图1 油-SF6套管的结构图

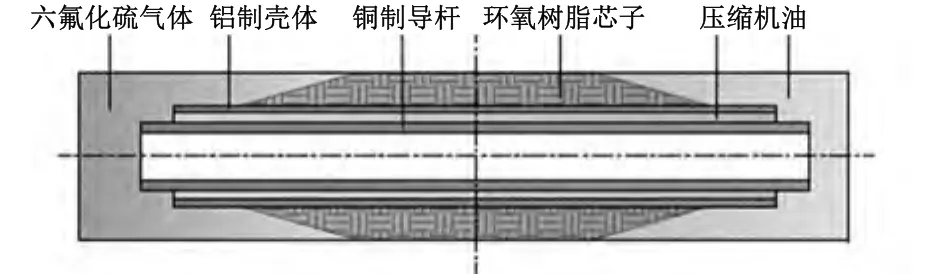

在数值计算分析中,油-SF6套管可简化为一端浸入80 ℃的变压器油中,另一端为SF6气体,如图2所示的传热结构模型。靠近中心轴空白部分的阴影区域为铜导杆,紧邻环氧芯子的阴影区域为铝制的密封壳体,铜导杆和铝层之间为变压器油,在铝层的外围为环氧树脂材料。

图2 套管简化模型

高压套管的总长度14 m,除去首尾两端浸入到压缩机油和SF6气体中的部分空间,内部的铜导杆净长度为9.5 m,内径为40 mm,外径为66 mm。套管芯体可以近似成一个封闭的重力热管,其内填充适量的制冷剂,通过制冷剂的蒸发冷凝循环,将热量从高温段传递到低温段,从而实现对套管芯体的温度分布的改善。

为方便进行数值计算,套管结构可简化为重力热管模型。对应热管的各部分为:铜导杆为热管的外壁面;80 ℃变压器油部分对应为热管中的蒸发段;环氧树脂包绕的中部可近似为热管中的绝热部分;SF6气体部分对应为热管中的冷凝段部分,假设其为环境温度。

2.2 计算条件设置

为了验证热管的等温性,能够明显改善套管温度分布,在进行分析时,将铜导杆导电产生的焦耳热作为恒定热源加入到重力热管的数值计算中。通电后铜导杆的发热量可由其通过电流计算得知,假设此值为恒热源。

重力热管的边界条件为:1)压缩机油为恒定80 ℃,此处可等效为热管的蒸发段;2)在SF6气体一侧设置为环境温度(假设为20 ℃),可等效为热管的冷凝段。计算时选取 R113作为重力热管的运行工质。在常压下,R113的沸点为47.57 ℃,介于压缩机油和环境温度之间,且 R113具有稳定性高、不燃等优点。

由于在热管模拟计算中,热管内的工质R113要经历蒸发冷凝的相变过程,因此,选取FLUENT中的蒸发冷凝模型作为基础模型,分别定义R113气相和液相的物性参数。

在求解器的设置上,采用SIMPLEC算法,压力离散选择Body Force Weighted,动量方程和能量方程为二阶迎风格式离散。

3 计算结果分析

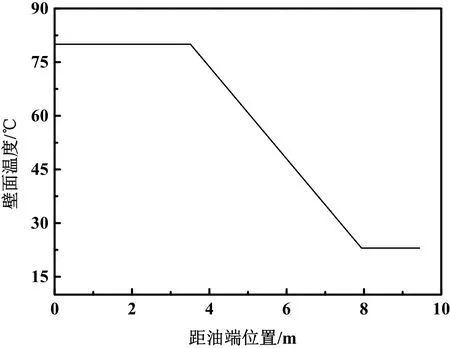

3.1 电流强度为0 A

根据前文建立的模型,本文在铜导杆无电流通过时,对套管的温度分布进行简单计算。此时,电流强度是0 A,铜导杆的发热量为0,内腔为空气。从计算结果图3中可以看出,在没有电流通过时,套管的温度最高为80 ℃,此段为浸没在变压器油中的部分,套管其他部位温度均低于此温度,环氧树脂芯子包绕的部分由于设定为绝热边界条件,此段温度且呈现线性分布,主要是铜导杆自身的轴向导热。SF6气体段温度最低。

图3 电流强度为0 A,铜导杆壁面温度曲线

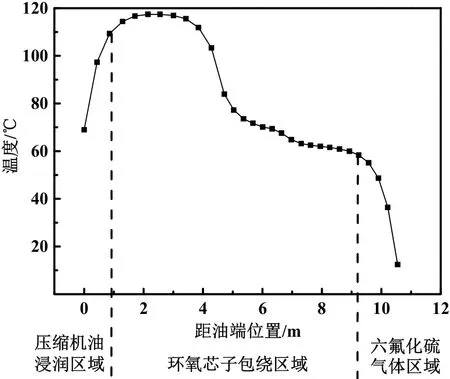

3.2 电流强度为5,500 A

当电流为5,500 A时,经实验测得套管壁面的温度分布如图4所示。图4中所测得数据是截取了套管一段的数据,与实际模型的对应关系如图中所示。从图中可以看出,套管在接近变压器的一端,套管温度有明显升高,达到120 ℃左右,随着套管轴向位置距离油端越来越远,套管壁面温度逐渐降低,直到套管浸没到SF6气体中,套管温度降到最低。

图4 电流为5,500 A时,套管壁面温度分布

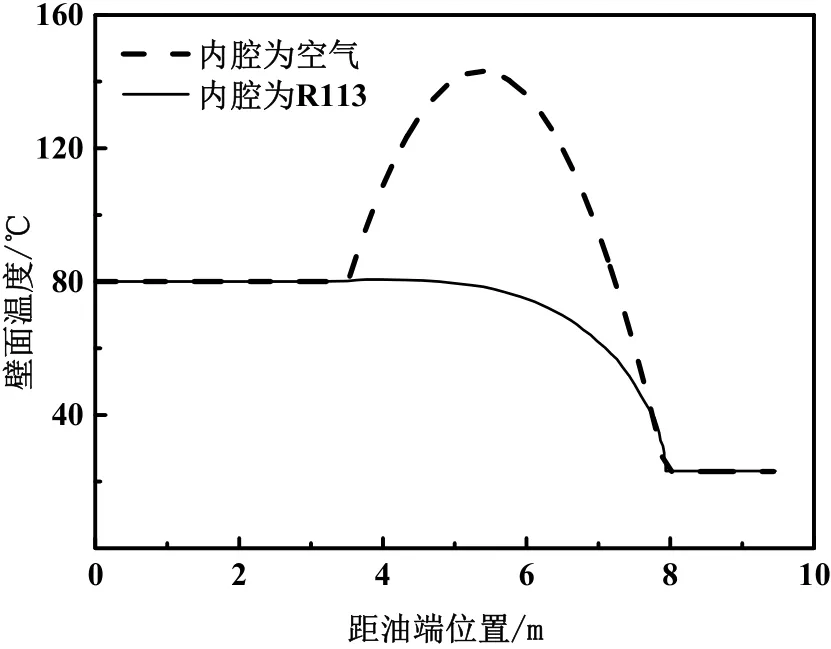

图5中的黑色曲线为电流强度为5,500 A时,套管在铜导杆加热下的温度分布图。黑色曲线为铜导杆内部是空气,铜导杆的散热完全依赖于铝层内部变压器油自然对流换热。由图可知,离开变压器油的铜导杆壁面温度明显上升,在离开变压器油一段距离后出现温度最高值130 ℃,基本符合实验中观测得到的趋势(图4)。此处出现高温峰值有两个原因:一是铜导杆自发热使铜导杆温度上升;二是由于铜导杆发热量温升高于油温和SF6气体温度,铜导杆的热量自发向压缩机油端和气端传递。因此温度的峰值出现在离油端和气端都有一定距离的位置。环氧芯子包绕的部分设定为绝热壁面,而在实际套管工作时,环氧芯子部分并不能完全绝热,有一部分热量会通过此段传递到外界,因此计算得到的最高温度比实验测得的温度略高。另外,由于在计算中套管两端的边界条件设定为恒温壁面,与实际工作过程也存在差异,因此图 5中套管两端的温度显示为稳定的恒温。套管的壁面温度出现峰值,这说明既有的套管散热方式已经无法满足套管散热需求。

图5中实线曲线为采用R113作制冷剂时,电流强度5,500 A的等效热管温度计算结果。对比套管内腔为空气时的计算结果可看出,加入制冷剂形成热管后,铜导杆的壁面温度有明显改善,壁面最高温度为浸润在压缩机油内的部分,其余部分的温度均较低且均匀,这也体现了热管良好的等温性能,将套管可能出现的高温段热量传递到套管的低温区域。

图5 电流强度5,500 A时壁面温度曲线

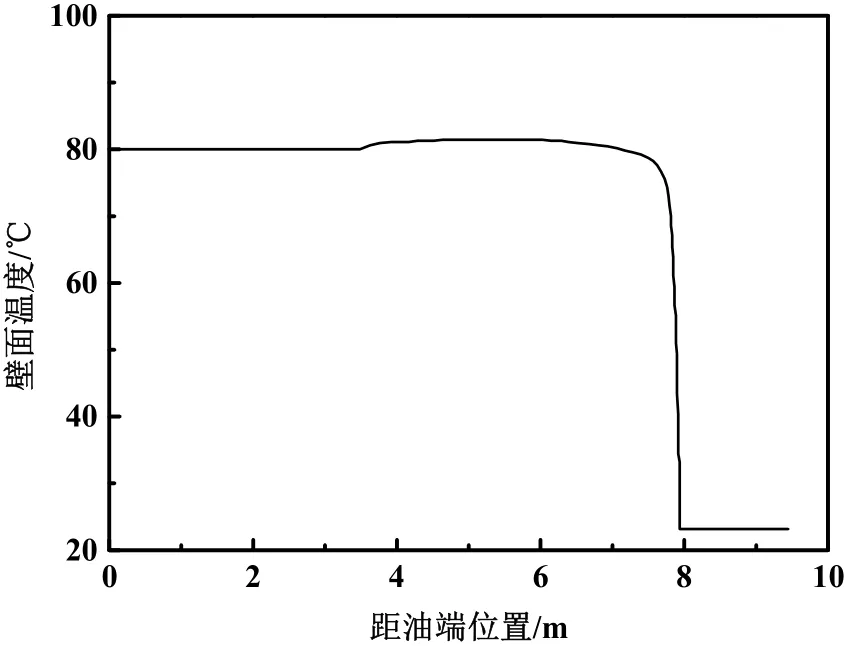

随着计算时间的增加,绝热段温度也会出现略微升高的情况(图6),这是由于铜导杆一直有焦耳热产生,与标准的热管模型存在差异。铜导杆作为定热源,其自发热的温度相对较高,管内的冷凝液体由冷凝段回流时会在壁面上随时发生蒸发相变冷却铜导杆的温度,而不是回到蒸发段底部液池。最终在腔体内部形成R113的气液混合物,在温度的作用下对流换热和壁面相变换热同时进行,这样的结果既加强了铜导杆内腔的热量传递,又使铜导杆的温度分布趋于平缓。

图6 电流5,500 A,壁面温度最终分布结果

4 结论

直流套管在电流强度通过时,会出现局部过热,文中对几种散热技术进行比较分析,最终确定热管散热是适用于高压套管散热的方案。当铜导杆内加入R113作为制冷剂后,形成类似于重力热管模型,管壁散热情况得到改善,最高温度出现在浸润压缩机油的部分,温度为80 ℃,套管其他区域的温度基本保持在这个数值以下。这个结果说明本文建立的类似重力热管模型对于高压套管的散热改良有效,能够避免由于套管局部温度过高导致的热击穿等问题,达到延长套管使用寿命的目的。此外,本文所讨论的技术具有相当好的可行性。

[1]董淑建.750 kV超高压交流油纸电容式变压器套管的研制[D].南京:江苏大学, 2007: 2-7.

[2]刘晓亮.800 kV/1600 A油纸电容式变压器套管的研制[J].电磁避雷器, 2006(1): 1-6.

[3]董淑建,何平,吴跃.1100 kV交流特高压变压器套管的研制[J].电磁避雷器, 2008(2): 1-6.

[4]HEBERTP P,STEEDR C.A high voltage bushing thermal performancecomputer model[J].IEEE Transactionson Power Apparatusand Systems,1978,97(6): 2219-2224.

[5]ZENG DX.An improved method for estimating temperaturerise of a bushing loaded abovenameplate rating[J].IEEETransactionson Power Delivery,1999,14(3): 986-995.

[6]ZENG DX.A study of current-carrying capacity of drawlead cable in condenser bushing[J].IEEE Transactions on Power Delivery, 2000, 15(3): 925-930.

[7]RADAKOVIC Z, CARDILLO E, SCHAEFER M, et al.Design of the winding-bushing interconnections in large power transformers[J].ElectricalEngineering,2006,88(3): 183-190.

[8]JYOTHI N S, RAMU T S. A model for the temperature distribution in resin impregnated paper bushings[J].Power and Energy Engineering Conference, 2012, 17(3):1-4.

[9]JYOTHI N S, RAMU T S, MANDLIK M, Temperature distribution in resin impregnated paper insulation fro transformer bushings[J].IEEETransactionson Dielectricsand ElectricalInsulation,2010,17(3):931-938.

[10]许佐明,胡伟,张施令. 550 kV环氧浸渍干式油-SF6电容套管温度场分析[J].高压电技术,2012,38(11):3087-3092.

[11]张施令,彭宗仁,刘鹏,等.电热耦合模型应用于干式油气套管径向温度分布计算及其试验研究[J].电网技术, 2012, 36(12): 289-296.

[12]张施令,彭宗仁,刘鹏,等.电热耦合模型应用于高压干式直流套管径向温度和电场分布计算[J].中国电机工程学报, 2013, 36(22): 191-200.

[13]温苗,林莘,仲思蒙.变压器套管传热新能的数值模拟和试验研究[J].高压电技术, 2016, 42(9): 2956-2961.

[14]FAWWAZ T U, ERIC M, UMBERTO R. Fundamentals of Applied Electromagnetics[M].7th ed.New Jersey,USA: Pearson Education Inc., 2014.

[15]刘振亚.特高压直交流电网[M].北京:中国电力出版社, 2003.

[16]任晓红,王伟,郑健康,等.500 kV变压器套管典型故障及分析[J].高压电技术, 2008, 34(11): 2513-2516.

[17]孙强,黄宗君,韩绍周,等.一起800 kV高压套管绝缘故障的原因分析[J].电网与清洁能源,2010,26(3):18-21.

[18]GROVER G M. Evaporation-condensation heat transfer device: US, 3229759[P]. 1966-01-18.

[19]马永昌,张先锋.热管技术的原理、应用与发展[C].中国电工技术学会电力电子学会学术年会, 2009: 70-75.

[20]金苏敏.热管技术在直燃式溴化锂制冷机高压发生器中的应用[J].制冷技术, 1998, 18(4): 31-33.

[21]田金颖,诸凯,刘建林,等.冷却电子芯片的平板热管散热器传热性能研究[J].制冷学报, 2007, 28(6): 18-22.

[22]刘美静,鲁祥友,华泽钊.冷却照明用大功率LED的回路热管的测试[J].制冷学报, 2008, 29(5): 39-43.

[23]赵同乐,吴静怡,张晋晋,等.充注量对水冷式环路热管性能影响的实验研究[J],制冷技术,2017,37(1):18-22.

[24]王爱辉,罗高乔,汪韩送.重力式热管空调机组运行特性试验研究[J].制冷技术, 2013, 33(2): 14-16.

[25]谬道平,李军红.热管在全封闭制冷压缩机中应用的实验研究[J].制冷技术, 1989, 9(2): 31.

[26]金鑫,瞿晓华,祁照岗,等.微通道型分离式热管传热性能实验研究[J].制冷学报, 2011, 32(3): 15-19.

[27]胡张保,张志伟,金听祥,等.采用微通道蒸发器的分离式热管充液率实验研究[J].制冷学报,2015,36(4):98-102.

[28]GRAY V H. The rotating heat pipe-A wickless, hollow shaft for transferring high heat fluxes[C]// ASME-AIChE Heat Transfer Conference, Minneapolis, MN, 1969.

Application of Heat Pipe Technology in High Efficiency Heat Dissipation of Ultra/High Voltage Direct Current Bushing

CHEN Tao1, CAO Jing2, HOU Yu*2

(1-East China Power Transmission and Transformation Engineering Company, Shanghai, 201803;2-Xi’an Jiaotong University, Xi’an, Shaanxi 710049)

Due to the high current intensity, the internal temperature rise of ultra/high voltage direct current (DC)bushing is crucial for successful operation. The insufficient heat dissipation capability of bushing leads to high temperature which can result in the insulation breakdown. In this paper, heat dissipation technologies are analyzed and compared. Considering the operating conditions of the high voltage DC bushing, the high voltage DC bushing cooling method referring to the gravity heat pipe technology is simulated. The results show that, with R113 as the refrigerant, the heat dissipation of the DC bushing is well improved, and the maximum temperature is 80oC,which can meet the DC bushing long-term working requirement very well. The results suggest that gravity heat pipe technology can be an effective way to solve the high heat dissipation problem for high voltage DC bushing.

High Voltage DC Bushing; Efficient Heat Dissipation Technology; Heat Pipe Technology

10.3969/j.issn.2095-4468.2017.05.201

*侯予(1973-),男,教授,博士。研究方向:制冷与低温工程。联系地址:西安市咸宁西路28号,邮编:710049。联系电话:029-82664921,E-mail:yuhou@mail.xjtu.edu.cn。

中央高校基本科研业务费专项资金(No. xjj2017108)。