管梁式柔性抗扭平台减振研究和强度分析

朱 强,周良生

(1.陆军军事交通学院 研究生管理大队;2.军事交通学院运输研究所,天津 300161)

管梁式柔性抗扭平台减振研究和强度分析

朱 强1,周良生2

(1.陆军军事交通学院 研究生管理大队;2.军事交通学院运输研究所,天津 300161)

为了减小运输车辆在行驶过程中地面激励产生的扭矩传递到上装,同时获得可靠的管梁式柔性抗扭平台。以某货车为模型,在车架上加装管梁式柔性体车架,建立整车多体动力学模型。使用Adams软件对原车和改进后的车辆模型在不同路面下进行了仿真。用Ansys对管梁式柔性抗扭平台进行扭转和弯曲应力分析。结果显示,在不同路面下,管梁式柔性体车架均使车辆质心角加速度减小10%以上,管梁式柔性抗扭平台的尺寸满足应力要求。

柔性;减振;抗扭;强度

运输车辆在行驶过程中,由于路面不平度产生斜对称动载荷给车辆带来的扭矩,会使得车辆上装产生振动,降低车辆载货运输的效率。管梁式柔性体平台作为一种抗扭减振的悬置结构,对路面激励产生的扭矩传递到上装起到明显减弱效果。

这里通过对管梁式柔性体平台对扭矩的减振作用进行仿真分析与试验验证,并且对选用的管梁式平台的可靠性进行分析。

1 整车多体动力学模型的建立

通过试验获取某运输车辆相关参数,将经过Ansys有限元处理过的管梁式柔性体车架通过设计合理安装在整车模型上,获得的加装管梁式柔性体车架的整车多体动力学模型如图1所示。

将建立的整车模型在Adams的振动分析模块Adams/Vibration中分别对前后悬架进行扫频分析,结果显示模型参数符合仿真要求。

2 整车模型的仿真分析

2.1 三维路面模型的生成

在路面不平度的研究中,国内外学者提出过不同形式的功率谱密度表达式。对于随机路面,用Adams/Car Ride里的路面轮廓生成器就可以生成。对于脉冲路面和大扭曲路面三维模型的创建,这里我使用Adams/Car Ride里的Road Builder来创建。创建的宽度三角脉冲激励三维模型和大扭曲路面三维模型。

2.2 路面模型下的振动仿真分析

管梁式柔性体车架主要是对路面激励产生的扭矩衰减效果明显,因此这里对车辆只做上装的扭转振动角加速度进行分析。刚性连接为原车,柔性连接为加装柔性体车架的车辆模型。

2.2.1 B级随机路面的振动仿真

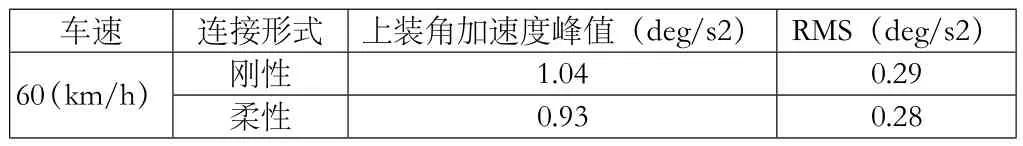

加装管梁式柔性体车架的车辆模型和原车分别以60km/h车速通过B级随机路面,计算角加速度均方根值(RMS)。得出加装柔性体车架和原车在不同车速下上装的振动角加速度如表1所示。

表1 不同车速下上装的振动角加速度

由表1得出,车辆以60km/h车速通过B级随机路面时,原车上装质心振动角加速度峰值为1.04deg/s2,RMS为0.29deg/s2;加装柔性体车架的车辆上装质心角加速度峰值为0.93deg/s2,RMS为0.28deg/s2;相较于原车,上装质心角加速度峰值减少了11%, RMS减少了3.5%。2.2.2 脉冲路面的振动仿真

车辆行驶通过脉冲路面的振动仿真分为单侧轮通过脉冲路面和双轮同时通过脉冲路面两种情况。车辆以60km/h车速通过脉冲路面时上装质心振动仿真。车辆以60km/h车速单侧轮通过脉冲路面时,原车辆上装质心振动角加速度峰值为172.47deg/s2,加装柔性体车架的车辆上装质心振动角加速度峰值为141.00deg/s2,相较于原车,上装质心振动角加速度峰值减少了18%。车辆以60km/h车速双轮同时通过脉冲路面时,原车上装质心振动角加速度峰值为17.26 deg/s2,加装柔性体车架的车辆上装质心振动角加速度峰值为15.36 deg/s2,相较于原车,上装质心角加速度峰值减少了11%。

2.2.3 大扭曲路面的振动仿真

车辆以60km/h车速单侧轮通过脉冲路面时上装质心振动仿真。车辆以60km/h车速通过大扭曲路面时,原车上装质心振动角加速度峰值为55.56 deg/s2,加装柔性体车架的车辆上装质心振动角加速度最大值为49.95deg/s2,相较于原车,上装质心振动角加速度峰值减少了10%。

3 管梁式柔性抗扭平台强度分析

3.1 管梁式柔性体平台扭转刚度计算

其中为扭转角度,为所受扭矩, 为管的长度,为材料的剪切模量,为管截面的极惯性矩,是材料的扭转刚度。

选用的管梁内径为12cm,外径为16cm,翼梁的端口尺寸为长12cm,宽80cm,高10cm,长度为240cm。则材料的扭转刚度为

3.2 管梁式柔性体平台强度分析

通过Ansys有限元方法对管梁式平台进行可靠性分析,首先对结构进行网格划分。主要有四面体网格、扫掠型网格、自动划分法、Hex Dominant网格、多域扫掠等方法。这里选用四面体网格里的TGRID算法进行四面体网格划。

3.2.1 管梁结构强度分析

边界条件为车辆满载时,载重10吨,车架倾角为30°,管梁扭矩为18000N.m,对管梁结构施加扭矩载荷,通过有限元网格划分共,计划分28234个四面体单元,结果如图2、3所示。

根据管梁结构仿真结果可知,该管梁结构最大扭转周向应变为0.513mm,最大扭转角度为0.37°,发生在管梁两端,最大扭转应力为24.029MPa,发生在管梁中部固定支撑部位。管梁最大扭转应力24.029MPa小于材料许用扭应力[τ]=50MPa,符合强度要求。

3.2.2 管梁式柔性体平台强度分析

使用TGRID算法对管梁式柔性体平台进行四面体网格划分,共计划分114206个四面体单元。边界条件为当SX2190满载条件,载重量为10吨时,平均施加于每根翼梁上表面的压力为57800Pa,对上装减振机构平台进行载荷施加,仿真结果如图4、5所示。

根据管梁式柔性体平台仿真结果可知,该平台最大弯曲应变为3.594mm,发生在翼梁两端,最大弯曲应力为191.87MPa,发生在翼梁中部与管梁连接部位。翼梁最大弯曲应力191.87MPa小于材料许用弯曲应力[σ]=330MPa,符合强度要求。

4 结论

(1)通过仿真分析,加装管梁式减振机构的改装车与原车相比,在随机路面、路面脉冲激励和大扭曲路面激励下,上装的扭转振动加速度峰值降低幅度都在10%以上。由此可见,管梁式减振机构对载货车在路面不平度较大路面行驶时的上装扭转振动响应减振效果明显。

(2)通过对管梁式柔性体平台进行应力应变分析,获得管梁柔性体平台扭转和弯曲应力最大的点,对管梁式柔性体平台的设计和可靠性深入分析具有重要意义。

[1]蒋定明.基于Adams的车辆平顺性仿真与优化[D].重庆理工大学,2012.

[2]Fushen Ren,Baojin Wang,Suli Chen,Zhigang Yao,Baojun Bai,Emiliano Mucchi. Nonlinear Model and Qualitative Analysis for Coupled Axial/Torsional Vibrations of Drill String[J].Shock and Vibration,2016.

[3]王凯楠.运输车辆厢体悬置系统优化设计研究[D].天津大学,2014.

[4]岳惊涛,丁玉兰,李新耀.越野汽车柔性抗扭转车架研究[J].中国工程机械学报,2010(03):329-334.

10.16640/j.cnki.37-1222/t.2018.01.184