高温管屏炉内壁温在线监测系统技术及应用

郭敏鉴,胡旦华

(福建省电力勘测设计院,福建福州 350003)

高温管屏炉内壁温在线监测系统技术及应用

郭敏鉴,胡旦华

(福建省电力勘测设计院,福建福州 350003)

超临界锅炉和超超临界锅炉的高温受热面工作环境恶劣,很容易导致事故的发生,锅炉高温管屏炉内壁温在线监测系统技术的应用,帮助相关工作人员及时调整锅炉内部的热温差,提高锅炉运行中的安全性,也保障了工作人员的人身安全,提高了工作效率,可以获得更高的经济效益。

高温管屏炉内壁温;实时监测技术;应用

10.16621/j.cnki.issn1001-0599.2017.12.50

1 项目背景及设计的必要性

超临界锅炉和超超临界锅炉压力和温度高,管子和集箱的应力大,而且没有锅筒,要求有高自控性能的运行水平。如果控制系统与锅炉的动态特性配合不好,或者在突发性扰动和煤水比控制不当时,会发生出口汽温飞升或过热器中间点温度波动大,使炉内管子成片受损并使集箱受到过大的内外壁动态温差应力,影响受压件的使用寿命。相关设备在运行过程中,烟道中烟温偏差较大会导致锅炉超温和爆管,特别是对于对流吸热偏差的前期设计与实际情况差距较大,更容易产生爆管现象。一旦爆管事故发生,设备管子则会大幅度的被破坏,形成安全隐患。因此,对于锅炉爆漏事故的处理,一是小范围的更换管子(但仍存在超温隐患),二是投入巨资进行改造。

高温管屏炉内壁温在线监测系统,采用一套锅炉过热器再热器热偏差及管子壁温的计算方法,为电厂研发出的解决方案,指导司炉进行燃烧调整,避免炉内管子壁温超温;对炉内管子剩余寿命进行量化评估,避免运行中因超温引起的爆管事故等,延长锅炉的使用寿命,提高锅炉运行的稳定性、安全性和经济性;实现电厂安全经济运行“状态检修”和“寿命监测”的高科技管理,随时监视和指导锅炉的运行情况,避免发生超温、避免锅炉降参数运行,并指导锅炉的检修工作,延长高温部件的寿命,及时给用户提供掌握设备在役情况和使用寿命的可量化的精确数据,为电厂适时安排机组检修提供精确可靠的第一手资料。

超超临界锅炉高温管屏运行过程中,过、再热器存在严重的热偏差带来的爆管隐患,以及管内氧化皮快速生成脱落,堵塞引起爆管的问题,都是由于无法检测到炉膛内过热器再热器实时壁温,造成部分管段运行于超温及氧化加剧状态,同时大量管屏处于降参数运行造成锅炉运行的不经济。高温管屏炉内壁温在线监测系统的实施,可以避免锅炉运行中炉膛内的超温及降低锅炉发电煤耗,减少二氧化碳和硫化物氮化物的排放,保障超超临界锅炉更加安全、经济、稳定运行。利用锅炉原有的炉外测点数据和锅炉设计数据及锅炉运行参数,可2次/min显示过热器再热器所有管子炉内各点的汽温、壁温和寿命损耗等情况,可以在线查明锅炉存在的设计和运行缺陷,指导和优化运行,减小热偏差,消除因超温引起的爆管,延长高温部件的使用寿命和延缓管内氧化皮生成速度。

2 高温管屏炉内壁温在线监测系统技术

2.1 技术基础

高温管屏炉内壁温在线监测系统技术的主要依据是锅炉过、再热器的热偏差以及内壁温的计算方式,除此之外,根据相关电厂每一台锅炉的实际情况,研究出符合要求的过热器再热器在线监测管理系统。监测管理系统的核心部分是内壁温和设备寿命损耗的计算模块。通过计算机实时监控,从电厂设置的网络系统中读取数据,通过计算机计算,将收集到的数据进行整理,形成数据库储存在计算机中,方便以后的查找。如果发现有超温情况,则发出报警提示信号,并显示超温的部位。整体而言,高温管屏炉内壁温在线监测系统技术具有功能广、精度高、可靠性高的优点。

准确的在线监测是及时调整状态检修的有效方法。锅炉在设计的时候,每个过热器和再热气的管子都装有炉外壁温测点,这些温测点显示的结果,影响在线监测对状态检修的调控。监测系统利用锅炉上原有的炉外壁温测点在线计算每根管子沿长度各点的炉内壁温,算出沿烟道宽度的热负荷偏差和同片各管热偏差。计算管子寿命损耗的基础是炉内壁温在线计算的准确性。监测软件考虑实际运行的蒸汽流量偏差和各种辐射和对流传热偏差等因素,经过多年的电厂实践,证实具有很高的计算精度。内壁温的准确性影响在线监测数据的准确性,锅炉的过热器和再热器运行情况复杂,若锅炉烧两侧的烟温检测点插入过少,只显示结果便不能正确代表真正的温差值。因此,锅炉烧两侧的烟温检测点呈现数据的准确性影响着在线监测系统。

2.2 技术原理

计算管子寿命损耗的基础是准确计算管子的炉内壁温。每一点汽温和壁温的高低受到各种蒸汽流动条件和辐射对流传热条件的影响。该计算软件考虑实际运行工况中各屏间和同屏各管间蒸汽流量的偏差、屏前、屏后、屏间及屏下辐射和对流传热偏差,以及管子阻力系数等9个偏差因素,给出数学模型,管组中任一个管段 i的焓增计算见式(1)。

式中 Di,Kr,Kh———蒸汽流量(kg/h),宽度和高度吸热偏差系数

li,E0,d——计算管段长度,面积折算系数和管子外径(m)

qf,pi———屏前、屏后、屏中、屏下烟室的辐射热负荷(W/m2)及偏差系数

qp,qd,ξ1i,ξ2i———屏间烟气辐射和对流热负荷(W/m2)及偏差系数

计算点的汽温计算见式(2)。

式中 tj,R———管进口温度(℃)和蒸汽比热,kJ/kg/℃

计算点的壁温计算见式(3)。

式中 J,β,α2——热均流系数、管径比和管内蒸汽对管壁的放热系数,W(/m2K)

δ,λ———管壁厚度(m)和金属导热系数,W(/mK)

2.3 系统功能

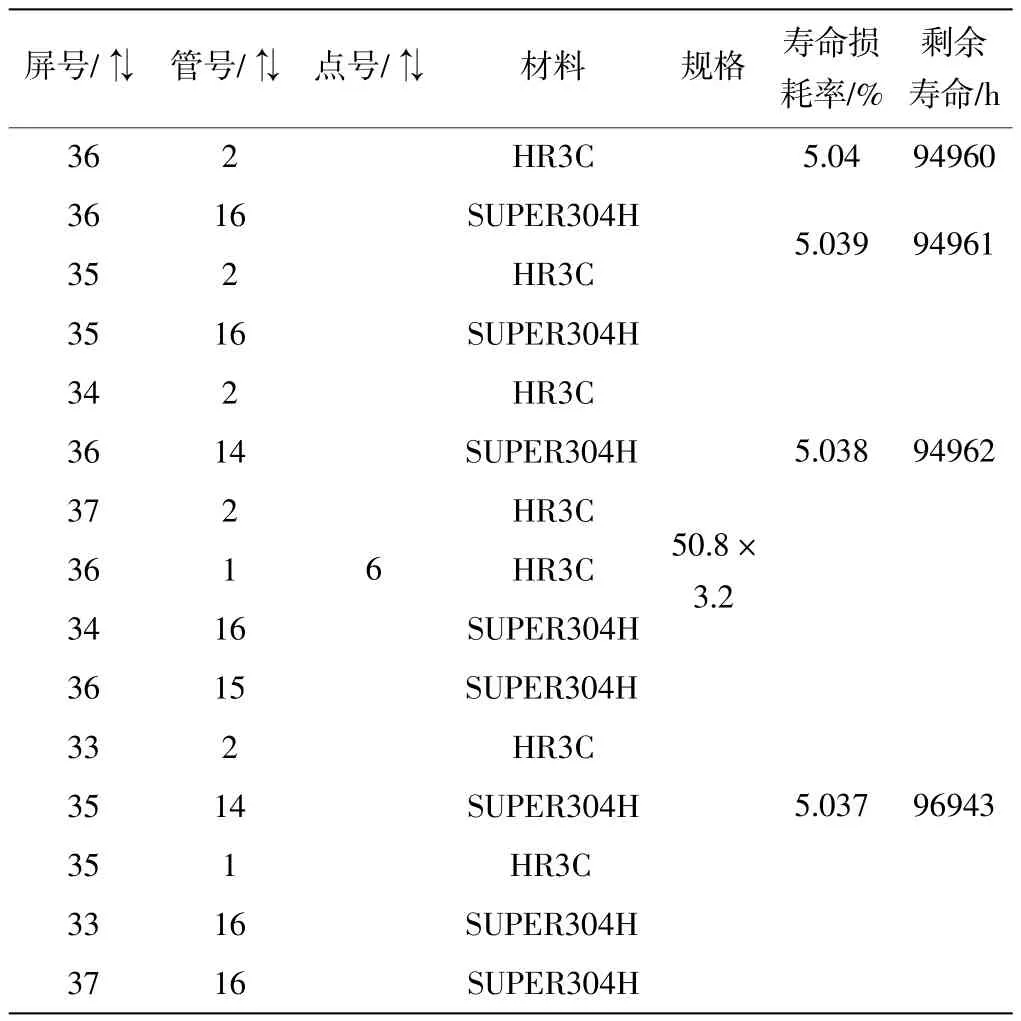

锅炉高温管屏炉内壁温在线监测系统的核心是实时进行炉内汽温、壁温的计算,检测的精度较高,炉内壁温计算精度可达到3~5℃。系统可记录优化运行工况下,锅炉的实时负荷、燃煤、配风等100多个数据。运行人员可借鉴此数据进行运行调整,技术人员可借鉴此数据进行超温分析。采用此系统后可使锅炉经济并且安全运行,减少机组的非计划停运,延长高温管屏寿命,主要优势:①可以防止过热器、再热器在运行中发生因超温引起的爆管;②实现高温管屏炉内管子壁温在线监测及超温报警;③在线计算炉内各管段的氧化皮形成和寿命损耗累积值,为高温受热面状态检修提供依据;高温再热器寿命损耗排序见表1④防止因部分管子超温而被迫采取的降温运行,对降低机组发电煤耗、减少CO2,NOX,SO2等的排放提供间接经济效益;⑤系统可以提供锅炉优化运行方案,减小热偏差,提高集控运行人员的操作技能、故障判断处理能力和综合分析能力,保证锅炉的安全经济运行;⑥超温点及超温时段统计,实现重要数据的历史追忆及查询;⑦与DAS,DCS,MIS或SIS系统实现数据交换,方便网络查询。

表1 高温再热器寿命损耗排序表

3 结论及评价

(1)动态反映锅炉过热器、再热器实时运行状况,及时形成直观数据,为锅炉运行人员提供参考,确保锅炉安全、经济运行。

(2)能提供准确动态数据并加以积累存储,为以后锅炉运行分析、技术改造、计划检修提供基础数据保障。实现对锅炉“状态检修”,“寿命监测”的现代化管理。

(3)提供优化运行工况和参数,为锅炉运行人员提供操作指导,避免由于操作不当对锅炉造成的损伤,缩短了运行人员的经验积累时间。

(4)降低非生产能源损失,实现安全节能、安全创效,科学的提高电厂“反措”能力。

高温管屏炉内壁温在线监测系统应用于超超临界参数变压直流炉,可大大减少非计划停机等导致的经济损失,经济效益明显。

[1]周江,俞明芳,杨卓军.超超临界1000MW机组锅炉高温受热面壁温变化规律分析[J].热力发电,2013(2):45-49.

[2]杜保华,王大鹏,董雷,李耀君,王智微,傅望安,刘鸿国.超超临界1000MW机组锅炉高温受热面炉内壁温测量及分析[J].热力发电,2013(7):32-35.

[3]刘进,丁士发.超临界参数锅炉高温受热面管氧化皮生成评估研究[C].中国动力工程学会锅炉专业委员会2013年学术研讨会论文集,2013.

TK223.3

B

〔编辑 李 波〕