铜基石墨烯复合材料的制备及性能研究

刘鹏忠, 陈小红, 刘 平

(上海理工大学 材料科学与工程学院, 上海 200093)

石墨烯自2004年被发现以来[1],由于其基本结构为SP2杂化碳原子形成的类六元环苯单元并无限扩展的二维晶体材料[2],这种特殊结构使其具有优异的电学[3-4]、光学[5]、热学[6]和力学[7]等特性,而成为一种新型的结构材料和功能材料,被广泛应用于发光二极管中的透明导电电极[8]、传感器电极[9]、超级电容器[10]以及超敏感的pH传感器[11]等.石墨烯具有超高载流子迁移率(常温下超过15 000 cm2/V·s,比碳纳米管和硅晶体还高)、只有约10-6Ω·cm的电阻率(比Cu和Ag更低)、高的力学性能(弹性模量高达1 TPa,抗拉强度达到了180 GPa)、良好的柔韧性和近20%的伸长率、10倍于铜的超高热导率,2 600 m2/g的比表面积,并且接近透明,在很宽的波段内光吸收只有2.3%.近年来,石墨烯增强金属基复合材料已成为研究的热点.

以泡沫铜为原材料制作的高强高导铜基石墨烯复合材料,影响其性能的因素很多,其中Cu/3DGNs(铜/三维网状石墨烯)复合材料的质量以及烧结条件是最为关键的因素.而影响复合材料导电导热等性能的关键因素是3DGNs的层数、完整度以及3DGNs与铜基体的结合等.本研究选用低溶碳度[12]的泡沫铜作为基底和催化剂,通过化学气相沉积(CVD)法可以制得层数较少且表面形态完整的Cu/3DGNs复合材料,并通过放电等离子烧结(SPS)制备铜基石墨烯复合材料.

1 试验部分

1.1 试验材料及设备

试验材料:泡沫铜(纯度为99.9%),乙醇(分析纯AR),去离子水,硝酸,乙烯-氩气混合气体(0.95%C2H4-Ar),高纯氩气(Ar,纯度≥99.999%),高纯氢气(H2,纯度≥99.999%)和高纯氮气(N2,纯度≥99.999%)等.

试验设备:OTF-1200X型CVD管式炉,KQ3200DE型数控超声波清洗仪,DZF-6050型真空干燥箱,FEI Quanta 450型场发射扫描电子显微镜(SEM),D8-Advanced Bruker AVS型X射线衍射仪(XRD)和LFA 447 Nanoflash型导热分析仪等.

1.2 Cu/3DGNs的制备工艺

以Cu为基体的CVD石墨烯生长法是一种能够生长高质量、厚度可控的石墨烯生长法[13].以乙烯为碳源[14]的石墨烯在Cu基体上的生长过程为:

(1) Cu表面吸附乙烯;

(2) 在H2的作用下乙烯部分脱氢,形成C2Hx(x=0~3);

(3) C2Hx在Cu表面开始扩散;

(4) 碳在Cu表面的活性位点形核形成石墨烯岛;

(5) 石墨烯区域通过不断在边缘吸附新的碳原子长大;

(6) 邻近的石墨烯岛聚集融合,形成石墨烯薄膜[15-16].

1.2.1泡沫铜基体的预处理

将泡沫铜浸没于硝酸溶液中,并进行1 min的超声清洗,在硝酸清洗完成后,将材料在乙醇和去离子水中各进行10 min的超声清洗,并用高纯氮气吹干.将清洗完成的泡沫铜基体材料放在已清洗干净的石英板上,并置于水平管式加热炉中央.以Ar为保护气体,H2为还原气体,调节Ar和H2的流量分别为4 000 sccm(体积流量,mL/min)和80 sccm,并以10 ℃/min的速率升温至800 ℃后保温30 min对材料进行退火处理,进一步清洁Cu表面,并获得较大的晶粒尺寸[17].

1.2.23DGNs在泡沫铜基体上的生长

退火完成后,迅速升温至1 000 ℃,保持Ar和H2的气体流量不变,以5 sccm的流量通入碳源气体,待生长10 s后,关闭碳源气体,在Ar和H2保护气氛下使管式加热炉自然冷却至室温,得到Cu/3DGNs复合材料.

1.3 SPS工艺

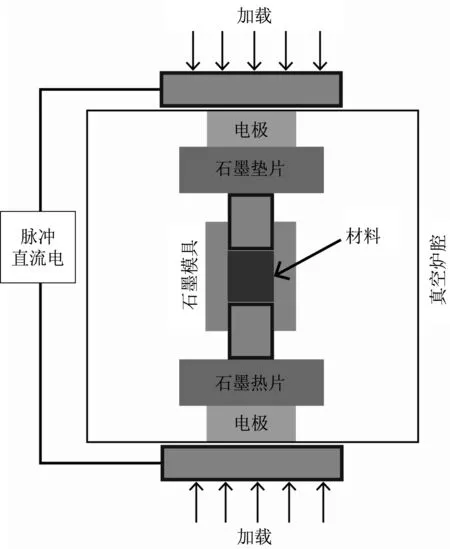

SPS机理如图1所示[18].

将制备好的Cu/3DGNs复合材料填装到φ30 mm的石墨模具中,并将其放入烧结炉腔内.采用梯度烧结的方法,升温速率为100 ℃/min.具体过程为:在初始阶段加载8 kN的较小载荷;当温度从250 ℃升到500 ℃时,载荷从8 kN增加到14 kN;在500 ℃保温2 min,载荷从14 kN增加到18 kN;温度从500 ℃升高到600 ℃的过程中,载荷从18 kN增加到25 kN;在600 ℃保温5 min,期间载荷维持25 kN不变;然后以100 ℃/min的降温速率降至500 ℃,载荷也随之降到18 kN;然后随炉冷却至室温并逐渐撤销载荷,最终得到铜基石墨烯复合材料.

图1 SPS烧结示意图Fig.1 Schematic illustration for the SPS sintering

2 结果与讨论

2.1 泡沫铜基体的预处理条件对Cu/3DGNs复合材料的影响

2.1.1清洗方式对材料的影响

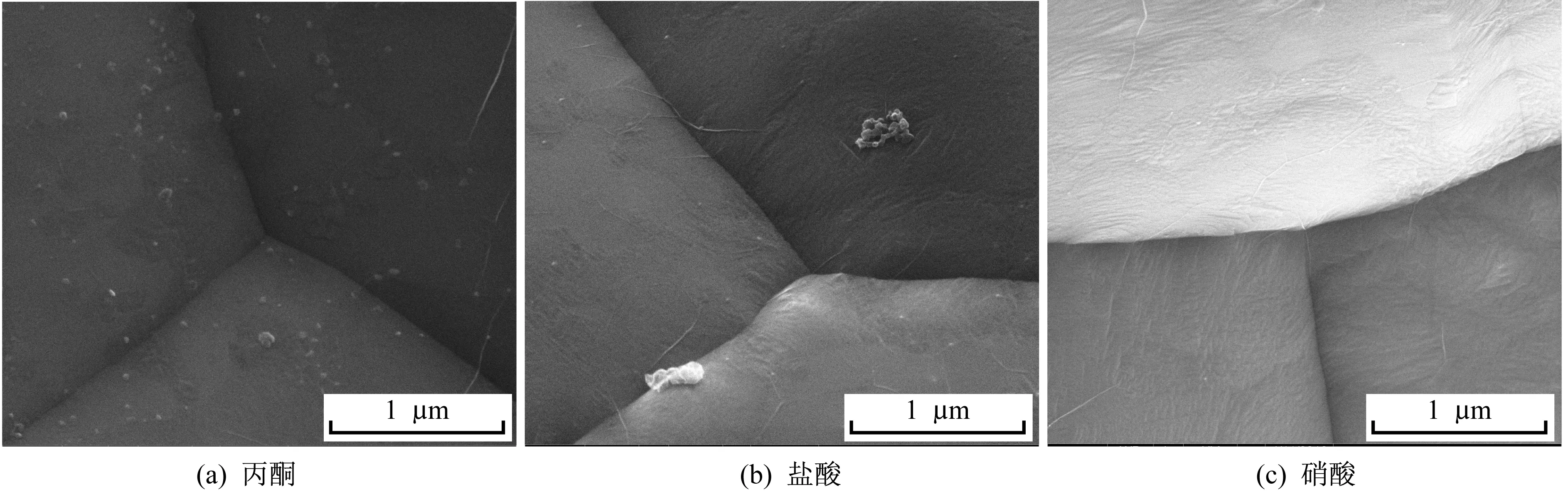

图2为采用不同清洗方法制备的Cu/3DGNs复合材料形貌的SEM照片.

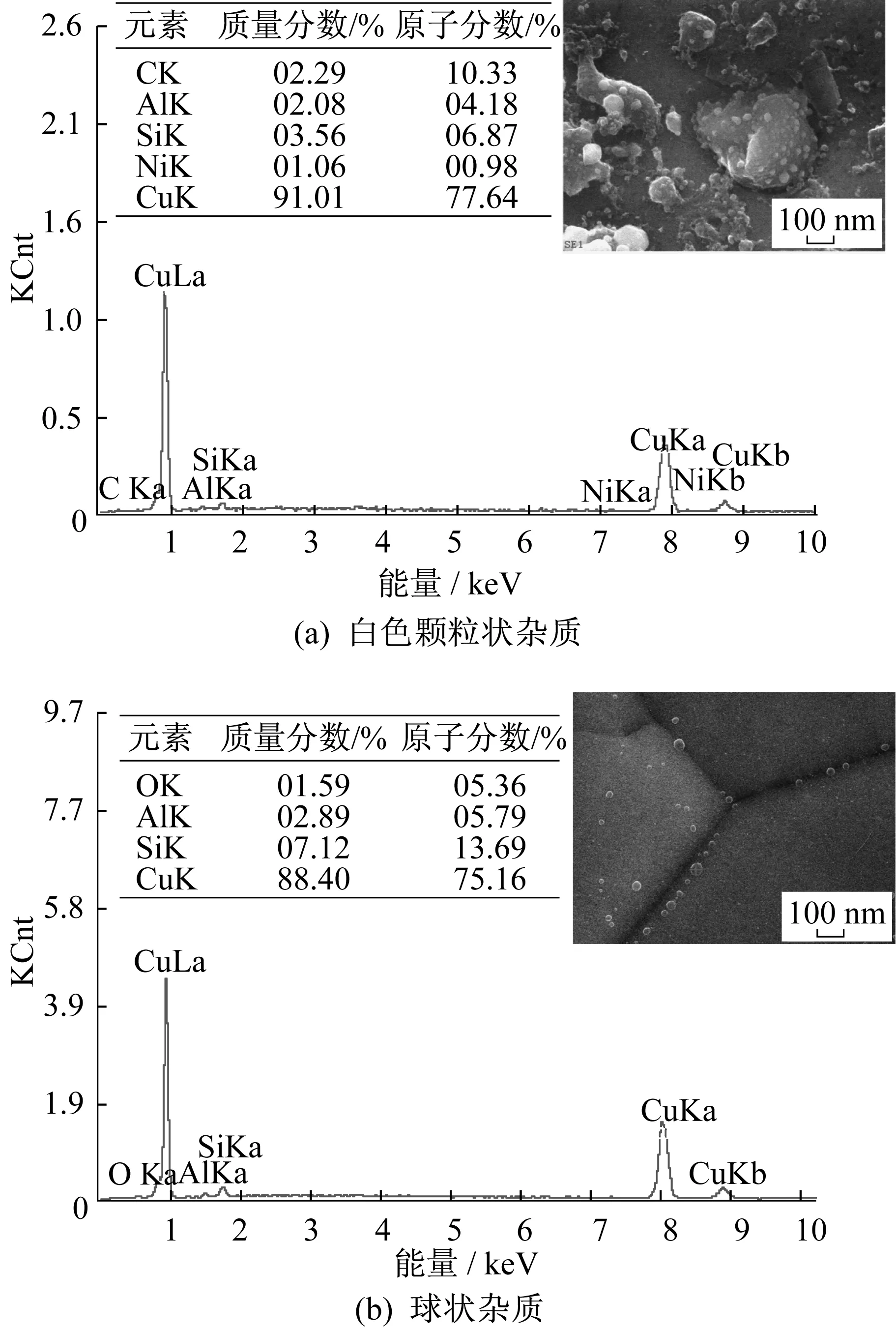

3DGNs的褶皱主要是由于Cu与石墨烯的热膨胀系数不同引起的[19].采用丙酮对泡沫铜基体清洗后(图2(a)),存在很多白色颗粒状杂质,且无定形碳较多;采用盐酸对泡沫铜基底清洗后(图2(b)),表面形貌有了很大的改观,杂质与无定形碳均明显减少,3DGNs较平整、均匀,但仍有白色颗粒状杂质与无定形碳存在;采用硝酸对泡沫铜基底清洗后(图2(c)),已基本没有杂质与无定形碳的存在,3DGNs表面平整,几乎没有缺陷.在这一过程中,硝酸不仅能清洗Cu表面,同时产生的大量NO2气体有助于去除基体中的杂质粒子[20],起到了改善Cu基体表面的作用.通过EDS能谱图对不同杂质的成分分析如图3所示.结果显示:白色颗粒状杂质主要含Al,Si,Ni等元素;球状杂质主要含Al,Si等元素,并且杂质主要集中在晶界处.杂质中的Ni,Al等金属元素很可能是泡沫铜基体内部杂质在高温下析出的,Si元素很可能来自于石英管中的SiO2等物质在高温下与H2发生反应[21].

图2 不同清洗方法制备的Cu/3DGNs复合材料形貌Fig.2 Morphology of Cu/3DGNs composites prepared by different cleaning methods

2.1.2退火处理对Cu/3DGNs复合材料的影响

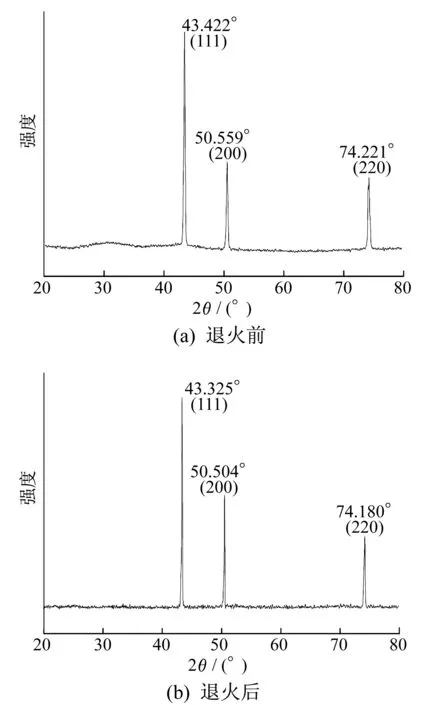

图4为泡沫铜在退火前后的XRD图谱.由图4可以看出,退火前分别在43.422°,50.559°,74.221°处出现了Cu(111),(200),(220)晶面的衍射峰;退火后分别在43.325°,50.504°,74.180°处出现了Cu(111),(200),(220)晶面的衍射峰,各衍射峰对应的半高宽FWHM分别从退火前的0.224,0.258,0.383降为退火后的0.142,0.166,0.180.由Scherrer公式D=Kγ/(Bcosθ)可以看出,退火后各晶面衍射峰的半高宽均减小,使得泡沫铜的晶粒尺寸增大,这为3DGNs的生长提供了有利条件;同时,退火过程依然保持了Cu(111)衍射峰为主峰,这有利于高质量3DGNs在泡沫铜表面的生长[22].

2.2 生长条件对Cu/3DGNs复合材料的影响

2.2.1反应气体流量比对材料的影响

根据经验,把C2H4的含量控制在0.001%左右,故维持C2H4的通入量不变.主要考虑H2与Ar对Cu/3DGNs复合材料的影响,Ar在反应中主要起保护的作用,而H2在其中起到很多的作用:在生长前它可以还原基体表面的氧化层和去掉表面的有机物质,使泡沫铜基体的表面干净平整[21];在生长过程中,一方面,H2可以促进C2H4裂解为活性碳原子,并促进Cu基体上3DGNs形核位点的形成,另一方面,H2对已形成的3DGNs有刻蚀作用,从而增加3DGNs的缺陷.

图3 不同杂质的成分分析Fig.3 Composition analysis of different impurities

图4 泡沫铜退火前后的XRD图谱Fig.4 XRD spectra of before and after annealing of copper foam

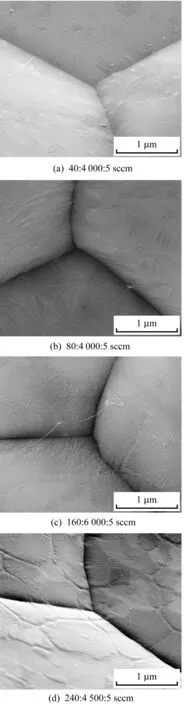

反应气体流量比(H2/Ar/0.95%C2H4-Ar)为40∶4 000∶5 sccm时(图5(a)),由于H2的量相对较低,泡沫铜基体的表面存在很多杂质,且表面不够平整;当反应气体流量比为80∶4 000∶5 sccm时(图5(b)),随着H2含量的提高,可以明显地看到3DGNs的褶皱,几乎没有无定形碳和杂质颗粒,表面干净平整;当反应气体流量比为160∶6 000∶5 sccm时(图5(c)),随着H2含量的进一步提高,白色颗粒状杂质变多,且存在较多的无定形碳,这可能是由于H2含量的提高,使得H2与石英管壁发生反应,将杂质带到了泡沫铜基体表面,同时H2对3DGNs的刻蚀作用以及对C2H4的分解量过高,使得活性碳原子以无定形碳的形式沉积在基体表面;随着H2含量的进一步提高,当反应气体流量比达到240∶4 500∶5 sccm时(图5(d)),基体表面被一层厚厚的无定形碳所覆盖,已看不出3DGNs的褶皱.

2.2.2生长时间对Cu/3DGNs复合材料的影响

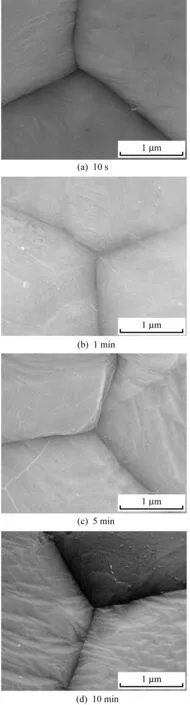

生长时间对Cu/3DGNs复合材料形貌的影响如图6所示.由图6可以看出,生长10 s时(图6(a)),除了少许杂质之外,整体形貌都较好;随着生长时间的增加,生长1 min时(图6(b)),材料表面的无定形碳增加,3DGNs质量有所下降;生长5 min时(图6(c)),3DGNs的褶皱变得宽而长,并且不同方向的褶皱互相交织在一起,说明这种条件下制备的Cu/3DGNs复合材料中3DGNs的层数较多;生长10 min时(图6(d)),材料表面已基本看不到3DGNs的褶皱,表面也不再平整,且存在很多的杂质.

综上所述,随着生长时间的增加,不仅会使3DGNs的层数增加,更由于H2对3DGNs的刻蚀作用以及在高温下与石英管壁的反应,使得3DGNs的缺陷以及材料表面杂质增多,不利于优质的Cu/3DGNs复合材料的制备.

2.2.3生长温度对材料的影响

生长温度对Cu/3DGNs复合材料形貌的影响如图7所示.由图7可以看出,当生长温度为900 ℃时(图7(a)),材料表面有大量的杂质,且被一层厚厚的无定形碳所覆盖,效果很不理想,说明此温度下不适合3DGNs的生长;当生长温度为950 ℃时(图7(b)),表面杂质明显减少,但C原子主要还是以无定形碳的形式存在,图中的黑色区域表明有少量的不完整3DGNs存在;当生长温度为1 000 ℃时(图7(c)),材料表面基本没有杂质的存在,3DGNs的褶皱清晰可见,且未观察到无定形碳,所制备的Cu/3DGNs复合材料效果很好;当生长温度为1 050 ℃时(图7(d)),材料表面出现了一些杂质,且材料表面可观察到无定形碳,这可能是由于温度过高,H2裂解C2H4的速度以及与石英管成分反应的速度均加快所致.

图5 反应中气体流量比(H2/Ar/0.95%C2H4-Ar混合气体)对Cu/3DGNs复合材料形貌的影响Fig.5 Morphology of Cu/3DGNs composites synthesized under various gas flow ratio (H2/Ar/ 0.95%C2H4-Ar mixed gas)

图6 生长时间对Cu/3DGNs复合材料形貌的影响Fig.6 Effect of growth time on the morphology of Cu/3DGNs composites

2.3 SPS烧结温度对材料的影响

在SPS烧结过程中,压头位移曲线是压坯收缩过程的直接体现.以泡沫铜为原料,选择材料熔点温度的50%~60%作为烧结温度,采用梯度烧结的方式,结果如图8所示,三条位移曲线存在明显差异.当烧结温度为550 ℃时(图8(a)),在第一梯度500 ℃以及第二梯度550 ℃时,压坯都持续收缩,即使在保温结束时还保持收缩,表明此时压坯还没有达到完全致密;当烧结温度为600 ℃时(图8(b)),压坯在第一梯度500 ℃时出现明显的快速收缩,在第二梯度600 ℃时,压坯收缩曲线逐渐趋于平稳,表明在此温度下烧结可使样品达到较高的致密度;当烧结温度为650 ℃时(图8(c)),在第一梯度500 ℃以及第二梯度650 ℃时,压坯收缩均比较缓慢,压坯没有达到完全致密,表明过高的温度不利于材料的致密烧结.

2.4 铜基石墨烯复合材料的制备与性能

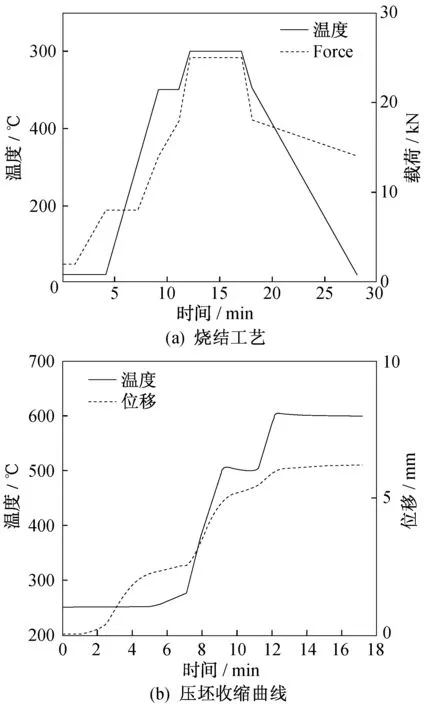

由前面方法制得的Cu/3DGNs复合材料,经上述选择的最佳烧结工艺烧结的工艺曲线如图9(a)所示.采用梯度烧结的方法,在初始阶段加较小的载荷[23],以100 ℃/min的升温速率,最终达到600 ℃的最佳烧结温度以及35 MPa的载荷,在此条件下保温保压5 min;烧结过程中的压坯收缩曲线如图9(b)所示,由图9(b)可以看出,材料在600 ℃保温保压过程中逐渐趋于最佳致密化.

图9 烧结工艺与压坯收缩曲线Fig.9 Sintering process and shrinkage curve of compact

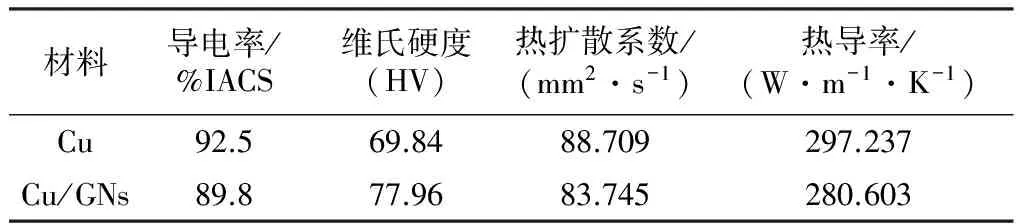

所制得的铜基石墨烯复合材料与纯铜的性能比较示于表1.由对比可以发现,由于在复合材料中3DGNs并不是以完整的结构存在,影响了3DGNs优异性能的发挥,使得复合材料的电导率和热导率均有小幅度的下降,但其硬度等力学性能得到了有效的提高.

表1 铜基石墨烯复合材料与纯铜的性能比较Tab.1 Properties comparison of copper matrix/ graphene composites and pure copper

3 结 论

(1) 采用硝酸清洗后经800 ℃退火30 min处理的泡沫铜表面平整、干净,晶粒尺寸较大,有利于3DGNs的生长.

(2) 反应中气体流量比(H2/Ar/0.95%C2H4-Ar混合气体)为80∶4 000∶5 sccm,生长时间为10 s,生长温度为1 000 ℃时所制备的Cu/3DGNs复合材料效果最佳,此时,材料表面的3DGNs表面平整、层数较少、覆盖率高、几乎没有缺陷.

(3) 在SPS烧结时,选择梯度烧结的方法,在初始阶段加载较小的压力,升温速率为100 ℃/min,烧结条件为600 ℃,35 MPa,保温保压5 min所制备的材料最为致密,由此制备的铜基石墨烯复合材料性能最佳.

[1]NOVOSELOV K S,GEIM A K,MOROZOV S V,et al.Electric field effect in atomically thin carbon films[J].Science,2004,306(5696):666-669.

[2]RÜMMELI M H,ROCHA C G,ORTMANN F,et al.Graphene:Piecing it Together[J].Advanced Materials,2011,23(39):4471-4490.

[3]MOROZOV S V,NOVOSELOV K S,KATSNELSON M I,et al.Giant intrinsic carrier mobilities in graphene and its bilayer[J].Physical Review Letters,2008,100(1):016602-016605.

[4]KATSNELSON M I,NOVOSELOV K S.Graphene:New bridge between condensed matter physics and quantum electrodynamics[J].Solid State Communications,2007,143(1-2):3-13.

[5]NAIR R R,BLAKE P,GRIGORENKO A N,et al.Fine structure constant defines visual transparency of graphene[J].Science,2008,320(5881):1308-1316.

[6]BALANDIN A A,GHOSH S,BAO W,et al.Superior thermal conductivity of single-layer graphene[J].Nano Letters,2008,8(3):902-907.

[7]CHANGGU L,XIAODING W,KYSAR J W,et al.Measurements of the elastic properties and intrinsic strength of monolayer graphene[J].Science,2008,321(5887):385-388.

[8]KIM B J,YANG G,JOO P M,et al.Three-dimensional graphene foam-based transparent conductive electrodes in GaN-based blue light-emitting diodes[J].Applied Physics Letters,2013,102(16):161902-161906.

[9]常靖.三维泡沫石墨烯传感器电极材料的制备及研究[D].哈尔滨理工大学,2015.

[10]郭东杰,位自英,李亚珂,等.三维石墨烯-氧化镍纳米晶复合膜的电容性能[J].Journal of Materials Sciences & Engineering,2015,33(5):657-661.

[11]AMERI S K,SINGH P K,SONKUSALE S R.Three dimensional monolayer graphene foam for ultra-sensitive pH sensing[J].2015:1378-1380.

[12]GAO L,REN W,ZHAO J,et al.Efficient growth of high-quality graphene films on Cu foils by ambient pressure chemical vapor deposition[J].Applied Physics Letters,2010,97(18):1-3.

[13]SUKANG B,HYEONGKEUN K,YOUNGBIN L,et al.Roll-to-roll production of 30-inch graphene films for transparent electrodes[J].Nature Nanotechnology,2010,5(8):574-578.

[14]任文杰,朱永,龚天诚.基于乙烯的化学气相沉积法制备少层石墨烯[J].功能材料,2015,16(46):115-118.

[15]ARTYUKHOV V I,LIU Y,YAKOBSON B I.Equilibrium at the edge and atomistic mechanisms of graphene growth[J].Proceedings of the National Academy of Sciences of the United States of America,2012,109(38):15136-15140.

[16]YAN Z,LIN J,PENG Z,et al.Toward the synthesis of wafer-scale single-crystal graphene on copper foils[J].Acs Nano,2012,6(10):9110-9117.

[17]LEE J,ZHENG X,ROBERTS R C,et al.Scanning electron microscopy characterization of structural features in suspended and non-suspended graphene by customized CVD growth[J].Diamond and Related Materials,2015,54:64-73.

[18]申江龙.放电等离子烧结及挤压成形规律仿真与试验研究[D].2014.

[19]GNANAPRAKASA T J,GU Y,EDDY S K,et al.The role of copper pretreatment on the morphology of graphene grown by chemical vapor deposition[J].Microelectronic Engineering,2015,131:1-7.

[20]KIM S M,HSU A,LEE Y H,et al.The effect of copper pre-cleaning on graphene synthesis[J].Nanotechnology,2013,24(36):365602-365608.

[21]IBRAHIM A,AKHTAR S,ATIEH M,et al.Effects of annealing on copper substrate surface morphology and graphene growth by chemical vapor deposition[J].Carbon,2015,94:369-377.

[22]NIE S,WOFFORD J M,BARTELT N C,et al.Origin of the mosaicity in graphene grown on Cu(111)[J].Phys Rev B,2011,84(15):155425-155431.

[23]王琳,王富耻,张朝晖,等.SPS法制备微米烧结铜及其微观组织演变规律[J].稀有金属材料与工程,2007,36(3):150-154.