高铁用GCr15轴承钢的热处理工艺研究进展

张 毅, 柴 哲, 孙慧丽, 田保红,刘 勇, 安俊超, 宋克兴

(1.河南科技大学 材料科学与工程学院, 河南 洛阳 471003;2.洛阳理工学院 材料科学与工程学院, 河南 洛阳 471003;3.有色金属共性技术河南省协同创新中心, 河南 洛阳 471003)

高速铁路作为国内交通运输的后起之秀,是实现“人便其行、货畅其流”的重要基础设施之一,为国民经济持续快速发展提供了有力保障.但是,其营运速度通常高达250 km/h,机车牵引系统的工作状态以及轴箱轴承等关键部件的可靠性成为其安全运行的制约因素[1-3].

其中,轴箱轴承过盈装配于轮对的车轴上,将车身重量与载荷传递至轮对的同时,对轴颈润滑、减少摩擦及降低运转阻力等方面大有裨益[4].其服役时,通常处于复杂应力状态和高应力值的工作环境下高速持续运转,伴有不同程度的拉伸、压缩、交变、弯曲、剪切等作用,滚动接触疲劳失效是其工作时的主要损伤形式[5].通常滚子与内外圈滚道接触部分承受周期性交变载荷,接触表面先出现疲劳剥离,进而引发轴承振动、异响和急剧温升,甚至热切轴[6].所以,高速铁路复杂的运营环境对车辆轴箱轴承的使用材料及热处理工艺提出了更苛刻的要求.

高碳铬轴承钢具有良好的抗疲劳性能、合适的弹性和韧性、淬回火后硬度高且均匀,并且合金成分易于控制、热处理方法成熟,在国内外机车轴承制造领域得到广泛应用[7].GCr15钢是高碳铬轴承钢的典型代表,该钢种的热加工变形性能好,球化退火后有良好的可切削性能,适于制造(壁厚≤12 mm、外径≤250 mm)各种轴承套圈,以及尺寸范围较宽的滚动体等机械零件[8].本文重点综述国内外GCr15钢热处理工艺方面的研究进展.

1 轴箱轴承

1.1 轴箱轴承结构及使用材料

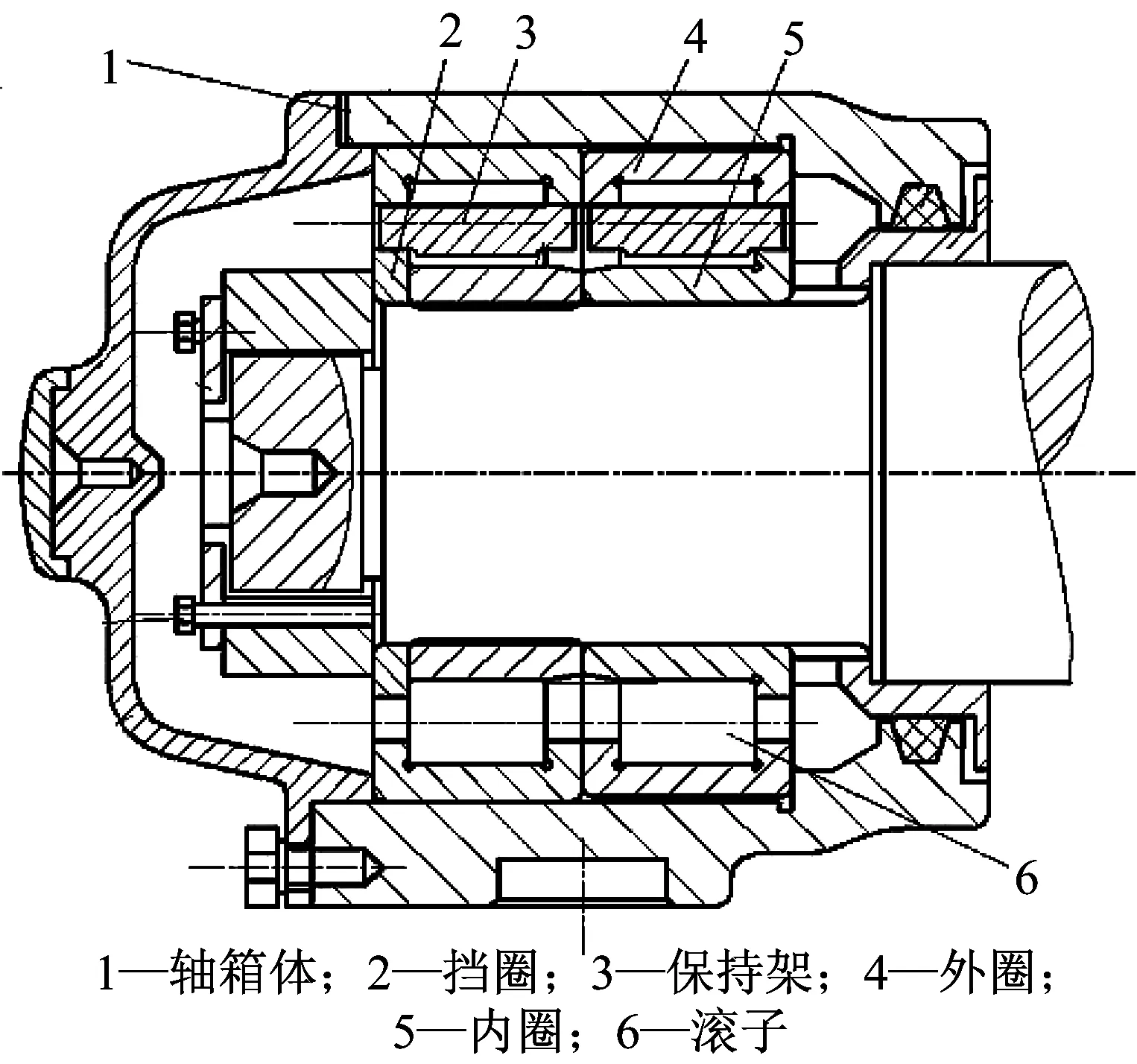

轴箱轴承结构包括带挡边的外圈、承受较高轴向冲击载荷的圆锥轴承等[4],其基本结构如图l所示.德国的FAG公司和瑞典的SKF公司大量的实测试验表明:当列车时速超过240 km,圆锥轴承相较于圆柱滚子轴承,具有更小的摩擦力矩以及温升低的显著特点[9].所以,我国高铁动车组轴箱轴承均采用双列圆锥滚子轴承,其中,以营运速度为300 km级别的CRH3C为例,其轴承的外形尺寸为d×D×B=130 mm×240 mm×160 mm.

高铁动车组轴箱轴承套圈和滚子所用材料,德国FAG公司、瑞典SKF公司、日本NTN与NSK公司一般采用真空脱气钢,我国目前制造铁路轴承的材料一般采用电渣重熔钢.原因在于电渣重熔钢相较于国内的真空脱气钢,具有更为致密的结晶条件,且点状杂质细小弥散,部分高铁轴承也有采用真空脱气+电渣重熔钢[10].

图1 轴箱轴承结构Fig.1 Structure of axle box bearing

1.2 轴箱轴承的接触疲劳失效

内圈断裂、内外圈挡边烧损、滚道电蚀、保持架断裂等症状的不可修复的失效,意味着轴承寿命的终止,甚至导致安全事故.一般情况下,轴箱轴承的主要损伤形式是以交变载荷作用下的疲劳剥落以及摩擦磨损造成的精度丧失为主[11].此外,还有裂纹、压痕、锈蚀等原因造成轴承的非正常损伤.此种失效形式造成的缺陷在早期并不明显,但极有可能迅速扩展,导致轴承功能完全丧失.

接触疲劳失效是指轴承工作表面受到交变应力的周期作用引起的失效[12].接触疲劳剥落起源于轴承工作表面最大循环应力处,随着疲劳裂纹扩展到表面,造成不同程度的剥落形状,形成点蚀或浅层剥落,进而演变成深层剥落.一旦出现剥落后,轴承运行就会出现振动、噪音,并伴有急剧温升,致使轴承疲劳破坏而无法工作.

2 高碳铬钢的常规热处理

轴承的热处理包括两个环节,预处理是球化退火,终处理是淬火和低温回火[13].

2.1 球化退火

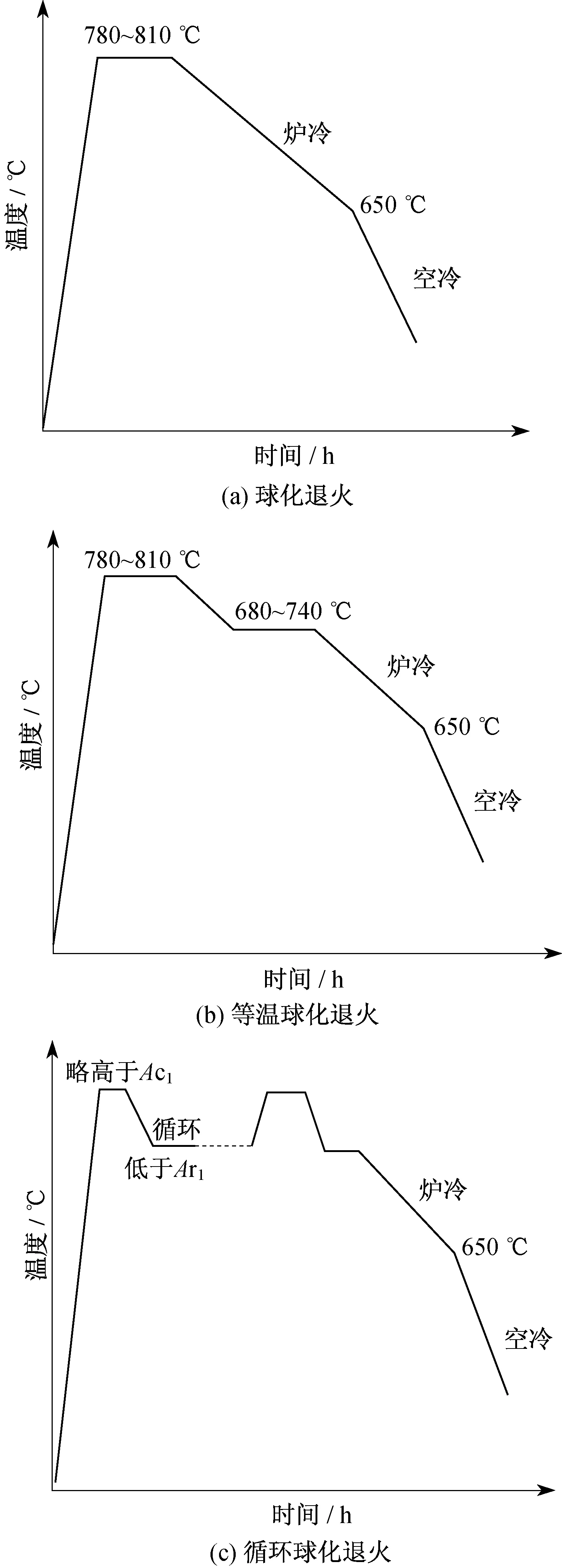

热轧态交货的GCr15钢,在制造前需作球化退火处理.一是球化退火能降低硬度,便于切削加工;二是可以使铁素体基体上的球状碳化物颗粒组织细小弥散,为最终淬火和低温回火做好组织准备.合理的球化退火加热温度和保温时间,可以优化碳化物尺寸,提高未溶碳化物数量.一般认为GCr15轴承钢的连续球化退火处理采用加热温度为780~810 ℃,略高于Ac1的奥氏体化温度[14].另外,冷却速度一般为10~25 ℃/h,冷却速度过快,则碳化物颗粒小,处理钢硬度高,不利于后续加工;冷却速度过慢,则碳化物容易发生粗化.此外,整个工艺耗时在20 h以上[15].

之后,依据过冷奥氏体的转变特点,开发出等温球化退火工艺.等温球化退火是将轴承钢加热到略高于Ac1温度(一般为680~740 ℃)后保温,再快冷至Ar1温度以下作等温处理,随后出炉空冷至室温.等温球化退火工艺缩短了加工时间,一般为10~18 h[16].另一种省时的工艺是周期球化退火[17],即将轴承钢加热到略高于Ac1后保温,快冷到Ar1以下温度等温,然后加热至Ac1后保温,再快冷到Ar1以下温度等温处理,此过程可多次重复操作.周期球化退火工艺节省时间,球化效果充分,但控制频繁,实际应用不多.GCr15轴承钢三种球化退火工艺见图2所示.

2.2 马氏体淬火和低温回火

近年来国内高碳铬轴承钢的马氏体淬回火工艺的研究成果主要为:通过调整淬回火工艺参数来观察组织演变和对整体性能的影响,如考量淬火条件对尺寸稳定性和变形的相关性、残余奥氏体的分解以及淬回火后的疲劳性能与韧性等[18].

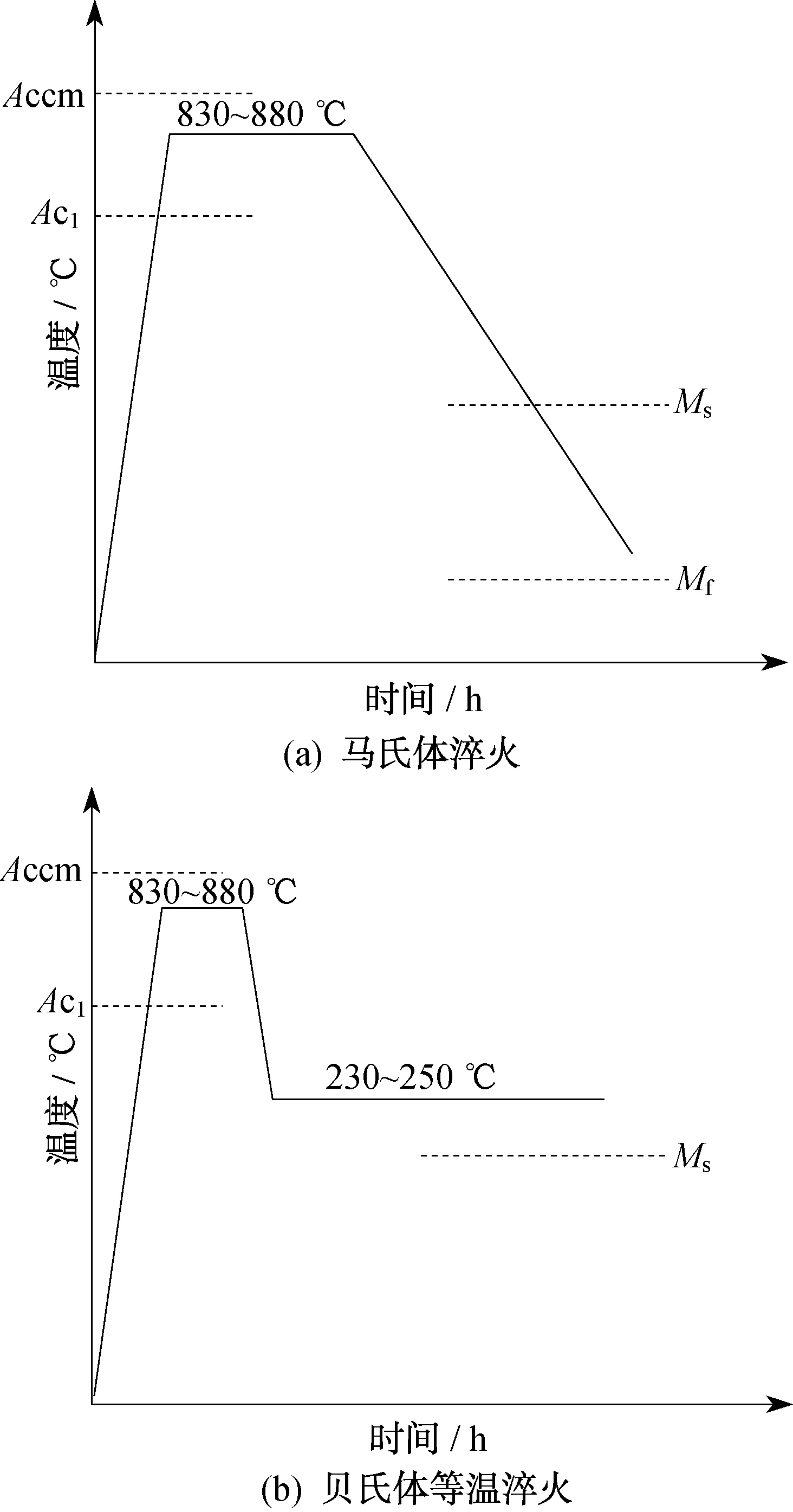

淬火和低温回火属于决定最终轴承钢性能的热处理环节,通常加热温度为Ac1~Accm,见图3(a).曾伊琪等[19]对GCr15轴承钢进行845 ℃×0.5 h的淬火和185 ℃×4 h的回火处理,观察到回火组织由回火马氏体、细小弥散的碳化物及少量的残余奥氏体组成.且淬火后立即回火,起到消除内应力、稳定组织及尺寸的作用.对于精度要求较高的高速铁路用轴承,一般期望获得尽量少的残余奥氏体,以保证尺寸的稳定性,如采用较高温度的回火淬火、进行补充水冷或深冷处理等.方琴等[20]比较GCr15轴承钢常规球化退火+常规淬回火(840 ℃淬火、150 ℃回火)热处理工艺与1 050 ℃固溶处理+700 ℃低温回火+常规低温淬回火工艺发现,常规球化退火的金相组织中粗大、不规则的碳化物部分遗传到淬回火组织中,且淬后组织中残余奥氏体与片状马氏体增多形成淬火显微裂纹,而预先固溶处理的试样经过常规淬回火后,得到细小均匀弥散分布于基体上的碳化物及少量的残余奥氏体,获得宏观的强韧化效果.赵国华等[21]对GCr15轴承钢淬火后,进行深冷处理+180 ℃×8 h回火后,发现深冷处理虽使GCr15钢的冲击韧性略微降低,却显著提高了处理钢的耐磨性,并有效降低钢中残余奥氏体含量.但适量保留残余奥氏体可提高基体韧性和裂纹扩展抗力,可加入奥氏体稳定化元素Si,Mn,进行稳定化处理[22-24].

图2 GCr15轴承钢常用球化退火工艺Fig.2 Common spheroid annealing process for GCr15 bearing steel

3 提高轴承性能的热处理新工艺

20世纪80年代,轴承行业对GCr15,GCr18Mo贝氏体淬火工艺及性能进行了系统的研究.20世纪90年代初开始逐步在轧机、机床、客车轴承上推广应用[25-27].另外,高碳铬轴承钢的感应加热表面淬火、TD渗金属等技术也得到了长足发展与应用.

图3 马氏体淬火与贝氏体等温淬火示意图Fig.3 Process Curves of martensite quenching and bainite austempering

3.1 贝氏体等温淬火

经贝氏体等温淬火的GCr15钢相较于常规淬火低温回火,能提高钢的比例极限、屈服强度、抗弯强度和断面收缩率,具有更高的冲击韧性和断裂韧性,尤其适合耐冲击和润滑不良的铁路轴承[28].欧洲和日本的轴承公司已成功商用,国内还研发出更适合于贝氏体淬火的GCr18Mo钢种.

高碳铬轴承钢经下贝氏体淬火后,其组织由下贝氏体、马氏体和未溶碳化物组成.张增歧等[29]通过将GCr15钢经860 ℃奥氏体化,再作230 ℃等温淬火,发现贝氏体量随等温时间的延长而增加,等温0.5 h和1 h可分别得到约31.4%和57%的贝氏体,获得全贝氏体用时4 h,工艺流程如图3(b)所示.与淬回火马氏体组织相比,具有更高的冲击韧性、断裂韧性及尺寸稳定性,表面应力状态为压应力.张增歧等[30]对比等温淬火与常规马氏体淬火低温回火(160 ℃×3 h),处理后的钢件冲击韧性αk提高约1倍以上,贝氏体组织比相同温度回火的马氏体组织的冲击韧性增加25%~50%,断裂韧性提高20%左右.

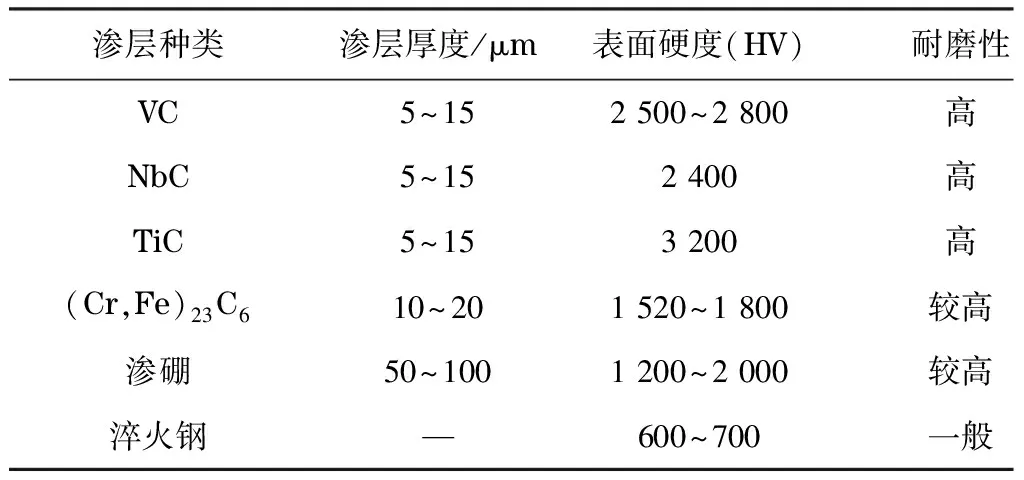

3.2 TD渗金属

利用化学热处理法将金属原子(如Cr,V,Nb,Ti等)熔渗入工件表层的工艺称为渗金属[31].渗金属能在固体、液体、气体、离子等介质中进行.目前应用最普遍的渗金属方法是液体法渗金属,也称作TD法.TD法的工艺特点是以熔盐(被渗金属粉末、活化剂、还原剂等)为载体,通过被渗工件与熔盐中的悬浮渗金属原子充分接触,吸附到工件表面并向内部扩散形成渗层.表1为不同渗金属层的性能对比,可见,TD法较适用于对耐腐蚀性、耐磨损能力和疲劳强度要求较高的碳钢、合金钢的热处理,这是由于Cr,V,Nb,Ti等原子与C的亲和力比Fe强,能从Fe中获取C原子,并与之形成金属碳化物渗层.

表1 几种不同渗金属层的性能对比Tab.1 Performance comparison on some different metallic permeated layers

根据熔盐成分的不同,TD法又包括硼砂熔盐渗金属、中性盐渗金属,混合盐浴渗金属、低温氯化物盐浴渗金属等[32].王华昌等[33]利用脱水硼砂,NaF,V2O5配制熔盐,Al粉作还原剂,对GCr15进行960 ℃×4 h渗V处理,获得较为理想的VC渗层.研究结果也表明,V2O5能溶解在熔融硼砂中,利于V原子的扩散和吸收,但其局限性在于要求工件基体的含C量在0.45%以上.亓永新等[34]研制的中性熔盐渗V采用质量分数为60%~80%的NaCl+BaCl2与15%~30%的氟化物为基盐,10%的V2O5作供V剂,并配以机械搅拌和惰性气体保护,获得12~15 μm的渗V层.熔盐流动性好,但搅拌不匀易偏析,且熔盐挥发较为严重.吴彦西等[35]采用硼砂与中性混合盐浴对碳钢试样进行渗V,研究表明,渗层厚度与含C量及保温时间成正比关系,硼砂有助于提高熔盐对渗剂的承载能力,具有良好的性能和渗金属效果.

目前,运用TD法进行化学热处理时,常加入稀土元素作催化剂来促进熔渗的反应速率[36-38].陶小克等[39]在盐浴渗V过程中加入La,Ce的混合稀土,加速了渗剂的分解和吸收,使渗速可提高30%~40%.另一方面,Ce和Fe,V的原子半径差分别为44%,35%.扩渗于钢表面后而使其周围Fe原子晶格畸变,利于C,N等原子沿畸变区扩散,起到很好的催渗作用.

3.3 高能束表面热处理

高能束表面热处理是利用较高功率(103~1012W/cm2)的高能束,如激光束、电子束、离子束和电火花等,定向作用于材料表面,高能束辐射产生的106~108K/cm的温度梯度以热传导形式在工件表层扩散,使其发生相结构或物理、化学变化,以实现对材料的表面改性[40].激光表面热处理技术示意图如图4所示.周智慧等[41]对材料为GCr15钢的星轮表面采用激光热处理,与传统淬火相比,加热速度快,淬火后表层硬度提高15%~20%,淬硬层中残余奥氏体含量很少,且马氏体、碳化物细小弥散.由于激光淬火工艺具有指向精准、淬火部位可控等优势,适合对结构复杂的工件进行热处理,如气缸体和气缸套内壁表面硬化等.但研究中也发现,激光束的不足之处在于热量利用率仅有6%~7%,且单道淬火的激光区域宽度有限,大面积淬火时通过多道搭接,容易产生回火带.

图4 激光表面热处理技术简图Fig.4 Technical diagram of laser surface heat treatment

相较于激光热处理,电子束的电子束流功率利用率能达到90%,电子束能量能被固体金属有效吸收,且淬硬层深度也高于激光淬火,但电子束热处理的局限性在于对加工环境要求有一定的真空度.Zenker[42]利用渗氮+电子束热处理(N+EBN)的复合工艺对回火稳定性较差的碳钢进行处理,由于热量向材料内部传导时的温度降幅极大(达104K/s),可自淬火而获得马氏体组织.加上N+EBN复合处理后扩散层富N,其硬度比单独进行两种工艺或单项工艺叠加的硬度都要高.可以预见,N+EBN复合处理工艺在精密轴承零件的表面处理上,如凸轮、轴类等,将有广阔的应用前景.

4 结 论

针对高速铁路轴承复杂的服役工况,轴承材料、热处理工艺以及润滑方面等的有机配合是安全稳定运营的关键,常规热处理已难以满足需要精准调控的高速铁路轴承运行环境.TD渗金属技术和高能束表面热处理从基础理论研究到实际成果,对于提高高速铁路轴承的寿命和可靠性,展现出良好的应用前景.TD渗金属技术具有覆层工艺稳定、处理过程无明显污染等优点,但TD渗金属技术需要考虑熔盐成分配比、对渗层的腐蚀作用以及成分偏析问题.高能束表面处理利用非接触式加热的形式,通过高密度能量源照射或注入材料表面,对基材的性能及尺寸影响小,工艺操作便于实现计算机控制.但高能束热能利用率低,加工热影响区小,单次淬火宽度有限,多道次搭接易产生回火带,后续需要进一步深入的试验研究.

[1]段晓晨,倪艳霞,李健强.绿色高铁建设生态环保目标规划方法研究[J].铁道工程学报,2015,32(5):97-101,110.

[2]JIA X Z,YU Y J,LIU H B.Optimized design of the structure of high-speed railway bearing test rig[J].Advanced Materials Research,2012,479-481:1442-1445.

[3]WU S,LI X C,ZHANG J,et al.Microstructural refinement and mechanical properties of high-speed niobium-microalloyed railway wheel steel[J].Steel Research International,2015,86(7):775-784.

[4]刘国云,曾京,罗仁,等.轴箱轴承缺陷状态下的高速车辆振动特性分析[J].振动与冲击,2016,35(9):37-42,51.

[5]汤武初,王敏杰,陈光东,等.高速列车故障轴箱轴承的温度分布研究[J].铁道学报,2016,38(7):50-56.

[6]YAN K,WANG N,ZHANG Q,et al.Theoretical and experimental investigation on the thermal characteristics of double-row tapered roller bearings of high speed locomotive[J].International Journal of Heat and Mass Transfer,2015,84:1119-1130.

[7]RAZAVINEJAD R,FIROOZI S,MIRBAGHERI S M H.Effect of titanium addition on as cast structure and macrosegregation of high-carbon high-chromium steel[J].Steel Research International,2012,83(9):861-869.

[8]KANG Y J,OH J C,LEE H C,et al.Effects of carbon and chromium additions on the wear resistance and surface roughness of cast high-speed steel rolls[J].Metallurgical and Materials Transactions A,2001,32(10):2515-2525.

[9]BENZ V D.Bearing system concept and materials for axle bearings in modern bogies for high-speed and suburban rolling stock[J].Z Eisenbahnwes Verkehrstech Glasers Ann,1987,111(11/12):458-467.

[10]胡欣.铁路客车轴箱轴承接触润滑机理[D].武汉:武汉科技大学,2014.

[11]LI W,SAKAI T,DENG H.Statistical evaluation of very high cycle fatigue property of high carbon chromium bearing steel under axial loading[J].Materials Science and Technology,2016,32(11):1094-1099.

[12]SHIOZAWA K,LU L,ISHIHARA S.S-N curve characteristics and subsurface crack initiation behaviour in ultra-long life fatigue of a high carbon-chromium bearing steel[J].Fatigue &Fracture of Engineering Materials & Structures,2001,24(12):781-790.

[13]米振莉,张小垒,李志超,等.热处理工艺对高碳铬轴承钢组织和性能的影响[J].材料热处理学报,2015,36(7):119-124.

[14]XIE F M,WANG Y L,XIANG Y Y,et al.Influence of heat treatment for the microstructure in GCr15 bearing steel[J].Applied Mechanics and Materials,2011,44-47:2385-2389.

[15]LI Z Q,WEN Z,SU F Y,et al.Austenite grain growth behavior of a GCr15 bearing steel cast billet in the homogenization heat treatment process[J].Journal of Materials Research,2016,31(14):2105-2113.

[16]HUO X D,GUO L,HE K N,et al.Effect of spheroidizing annealing time on microstructure and hardness of GCR15 bearing steel[J].Advanced Materials Research,2012,581-582:928-931.

[17]O'BRIEN J M,HOSFORD W F.Spheroidization cycles for medium carbon steels[J].Metallurgical and Materials Transactions A,2002,33(4):1255-1261.

[18]张国宏,张志成,吴开明.高碳铬轴承钢的成分设计和热处理工艺的研究进展[J].特殊钢,2015,36(3):9-13.

[19]曾伊琪,陈志辉,韩利战,等.GCr15轴承钢的碳化物超细化[J].轴承,2015(7):25-28,36.

[20]方琴,张崇才,陈庚,等.热处理工艺对GCr15钢碳化物球化效果的影响[J].热加工工艺,2012,41(12):159-162.

[21]赵国华,于文平,魏建勋.深冷处理对GCr15组织和力学性能的影响[J].材料开发与应用,2010,25(1):25-29.

[22]KANG S,DE M E,SPEER J G.Retained austenite stabilization through solute partitioning during intercritical annealing in C-,Mn-,Al-,Si-,and Cr-alloyed steels[J].Metallurgical and Materials Transactions A,2015,46(3):1005-1011.

[23]KUZMINA M,PONGE D,RAABE D.Grain boundary segregation engineering and austenite reversion turn embrittlement into toughness:example of a 9 wt.% medium Mn steel[J].Acta Materialia,2015,86:182-192.

[24]STRATTON P,SURBERG C H.Retained austenite stabilization[J].Heat Treatment Progress,2009,9(2):45-47.

[25]席光兰,马勤.贝氏体钢的研究现状和发展展望[J].材料导报,2006,20(4):78-81.

[26]陈忠伟,张玉柱,杨林浩.低碳贝氏体钢的研究现状与发展前景[J].材料导报,2006,20(10):84-86,96.

[27]高绪涛,孙蓟泉,赵爱民,等.贝氏体区等温时间对TRIP钢残奥及力学性能影响[J].材料科学与工艺,2011,19(6):123-128.

[28]SEOL J B,RAABE D,CHOI P P,et al.Atomic scale effects of alloying,partitioning,solute drag and austempering on the mechanical properties of high-carbon Bainitic-austenitic TRIP steels[J].Acta Materialia,2012,60(17):6183-6199.

[29]张增歧,刘耀中,樊志强.贝氏体等温淬火及其在轴承上的应用[J].材料热处理学报,2002,23(1):57-60.

[30]张增歧,刘耀中,樊志强.高碳铬轴承钢贝氏体等温淬火[J].轴承,2001(8):15-17.

[31]孔德军,周朝政,吴永忠.TD处理制备VC涂层-基体元素扩散与界面特征[J].T材料热处理学报,2012,33(8):140-146.

[32]LIU X J,WANG H C,LI D W,et al.Thermodynamics analysis of the influence of substrate elements on coating produced by TD process[J].Transactions of Materials and Heat Treatment,2006,27(4):119-122.

[33]王华昌,程立本,王洪福.GCr15钢模具TD渗金属及最终热处理的工艺优化[J].热加工工艺,2010,39(6):128-130,132.

[34]亓永新,郭晓燕,尚蕾,等.稀土在中性盐浴渗钒中的作用[J].稀土,1999,20(3):34-36.

[35]吴彦西,王华昌,陈永波,等.碳钢混合盐浴渗钒时覆层厚度与含碳量及保温时间的关系[J].热加工工艺,2005,34(10):34-35.

[36]LIU X J,WANG H C,LI Y Y.Effects of rare earths in borax salt bath immersion vanadium carbide coating process on steel substrate[J].Surface and Coatings Technology,2008,202(19):4788-4792.

[37]陈辉,李世男,张彦杰,等.稀土钕对H13钢TD处理组织及性能影响[J].材料热处理学报,2014,35(S2):112-116.

[38]DAI M Y,LI C Y,HU J,et al.The enhancement effect and kinetics of rare earth assisted salt bath nitriding[J].Journal of Alloys and Compounds,2016,688:350-356.

[39]陶小克,彭日升,刘杰.稀土对盐浴渗钒动力学的影响[J].中国稀土学报,2000,18(4):352-355.

[40]HEINZE D,BUCHWALDER A,JUNG A,et al.Functionally graded high-alloy CrMnNi TRIP steel produced by local heat treatment using high-energy electron beam[J].Metallurgical and Materials Transactions A,2016,47(1):123-138.

[41]周智慧,樊琳.高能束热处理及其在工业中的应用[J].机械制造与自动化,2004,33(3):42-44.

[42]ZENKER R.Electron meets nitrogen:combination of electron beam hardening and nitriding[J].Heat Treatment,2012,27(4):48-53.