直齿圆柱齿轮参数视觉测量方法研究

梁经伦,莫锡轩,黄杰泳,周梓炎

(东莞理工学院 机械工程学院,广东 东莞 523808)

1 引言

随着加工制造业的发展,齿轮作为一种广泛应用的机械零件,其对于测量的精度及效率的要求也越来越高。传统的测量方法普遍由于效率低、精度低、自动化程度低等缺点,越来越不能满足工业化发展的要求。而近年来,机器视觉技术逐渐被广泛应用,视觉测量技术也逐渐成熟,通过该技术实现对齿轮几何尺寸的测量,可广泛适用于零件几何参数的精密测量。目前,许多学者在直齿圆柱齿轮参数的测量提出了很多的方法,如形态学腐蚀法,canny提取边缘轮廓,Hough变换,重心法,最小二乘法拟合,三点法提取齿轮圆心,角点检测提取齿距,二维小波变换滤波去噪等[1-4]。上述方法有的处理速度较慢,有的没有全面考虑齿轮的误差,精度不高,不能比较好地适应直齿圆柱齿轮的工业自动化测量。在前人的研究上,构建视觉测量系统,提出一种相对快速稳定测量直齿圆柱齿轮参数的图像处理方案,通过实验验证,证明其有效性。

2 测量系统及流程

针对齿轮的边界定位及测量要求,设计并搭建测量系统的基本架构,其包括CMOS工业相机、远心镜头、平行光源、图像采集卡和图像处理系统,如图1所示。

图1 视觉测量系统Fig.1 Vision-Based Measurement System

为了增加对比度,提高边缘的采集精度,系统采用平行背光源照明,同时有效抑制噪声,提高图像对比度,并且齿轮盛放平台采用增透镜。镜头和相机可在适当范围内自由调节高度,从而找到最佳工作距离。系统的处理流程,如图2所示。光源和CMOS工业相机由上位机控制,CMOS工业相机负责采集光信号,通过A/D转化为电信号,再传送给上位机,由图像处理系统进行分析计算。计算齿轮参数时应尽量减少中间量的求解过程,避免误差累积增大,因此可以通过图2过程求解齿轮ROI中相应参数。

图2 图像处理流程Fig.2 Flow of Image Processing

3 重复性精度评估

镜头普遍存在畸变问题,因此在测量中,必须标定出每个像素对应的实际距离[5],相机的标定过程其实就是确定相机内参和外参的过程。系统采用标定板来矫正畸变,如图3所示。该标定板为圆点规则阵列组成的光刻高精度光学玻璃板,每个圆点的中心距离为0.8mm。假设世界坐标系中的实际距离为Rt,图像坐标系中的像素距离为Rp,则空间分辨率为每个像素对应成像的物理距离为:。通过标定得出每个像素的实际距离d约为24.43μm。

图3 光刻高精度光学玻璃板Fig.3 High Precision of Lithography Glass

由于相机的成像误差、环境光的干扰等因素的影响,有必要对视觉测量误差进行评估。为了评估测量系统的稳定性,利用高精度光学玻璃板设计了重复性精度测试[6],其中:

式中:xij—第i个点第j次测试中的X坐标;

yij—第i个点第j次测试中的y坐标。

式中:li—第i个点测量n次的中心距。

式中:σi—第i个点的标准差。

式中:ΔX—不确定度的算术平均值。

取α=0.05,查表可得tα(n-1)=2.04结果,如表1所示。分析表1数据可知,各点的像素误差均小于0.03Pixels,乘以5倍标准差其结果也小于0.06Pixels,各位置的不确定度均不大于0.002Pixels,实验的相机分辨率为(2592×1944)像素,远心镜头DTCM118-100AL镜头最大视场为100mm,可知其理论的精度为2.2。

表1 视觉测量系统重复精度Tab.1 Repeatability of Vision-Based Measurement System

4 图像预处理

通过直接采集得到的图像由于硬件条件和环境因素的随机干扰,往往受各种类型的噪声干扰,影响图像的后期处理,因此有必要对图像进行预处理,采集到的图像,如图4所示。为了提高算法的鲁棒性,首先对图像进行中值滤波降噪。中值滤波是最著名的统计排序滤波器,它是用一个像素领域中的灰度中值来替代该像素值,对去除单极或双极脉冲噪声尤其有效,同时能出色保存边缘[7]。下一步需要对图像阈值分割,国内外对的学者提出了许多阈值分割的方法,不同的方法针对不同的图像效果差别很大,因此要合理选择。利用oust自动阈值分割对图像进行二值化处理,选定阈值为T=200,前景赋灰度值0,背景赋灰度值1。由此从图像中分割出齿轮部分。

图4 齿轮原图Fig.4 Raw Image of Gears

5 齿轮参数的测量

5.1 齿顶圆参数

若给定任意两点 x,y∈S 和 αx+(1-α)y,点属于 S,称向量集S∈Rn是凸集,考虑几何坐标空间Rn中k个点v1,…,vk。定义的凸组合为:x=c1v1+…+ckvk。式中c1+…+ck=1且ci≥0。凸包是指s所含向量的所有凸组形成的集合,记任一点齿轮的凸包{xi,xj}={vi}=si,用最小二乘法对每一点进行圆形曲线拟合圆[8],如图5所示。

图5 凸集Fig.5 Convex Sets

其要求距离的平方和最小,即:

式中:{xe,ye}—圆心;R—圆的半径,得到齿轮的齿顶圆 da=2×R。

5.2 齿根圆参数

作为z2的集合A和集合B,集合A表示齿轮,如图6(a)所示,集合B是一个结构元,假定该B的半径大小为r=的圆,如图6(b)所示,B对A的腐蚀是一个用z平移的B包含A中的所有的点z的集合:CΘB={z (B)z⊆A}

记C=AΘB,如图6(c)所示,再假设C和B是z2的集合,其定义为:C⊕B={z (B^)z∩A≠Φ}

以B关于它的原点的映像,并且以z对映像进行平移。记D=C⊕B=(AΘB)⊕B,如图 6(d)所示,其实际是消除了突出物,得到的圆即为圆心{xf,yf}和齿根圆 df。

图6 齿根圆获取Fig.6 Detecting the Gear Root Circle

5.3 齿数参数

假定中间圆的直径dm为齿顶圆da和齿根圆df的算术平均值d=,通过中间圆截取获得齿形,如图7所示。令S是图m像中的一个像素集。如果S的全部像素之间存在一个通道,则可以说两个像素p和q在S中是连通的。如果S仅有一个连通分量,则集合S称为连通集。令R是图像中的一个像素集。如果R是连通集,则称R为一个区域。可通过计算图像内的区域数得出齿轮的齿数z。

图7 齿数Fig.7 Number of Teeth

5.4 齿槽宽与齿厚参数

用虚拟圆扫描法检测,为此要先确定分度圆的直径d与圆心(x,y)。可由已知的模数与测得的齿数,求得分度圆直径[9]:d=zm,此外还需要确定其圆心,取。任意圆周上相邻两齿同侧齿廊之间的弧线长度称为该圆周上的齿距,以表示。以分度圆上的一个像素作为起止点,沿一直扫描,当从黑色齿轮,进入白色背景,记录该点为位置1,其灰度阶跃的导数为正数,离开齿轮时,其导数为负数,位置为2,然后重复标记位置3,4,5…直至完成一圈的标记,回到初始位置。则齿厚为弧长sup5(⌒(⌒),齿槽宽为弧长 sup5(⌒(⌒),齿距为弧长 sup5(⌒(⌒),以此类推[10],如图8所示。

图8 齿厚和齿槽宽获取Fig.8 Detecting Tooth Thickness and Space Width

6 实验数据

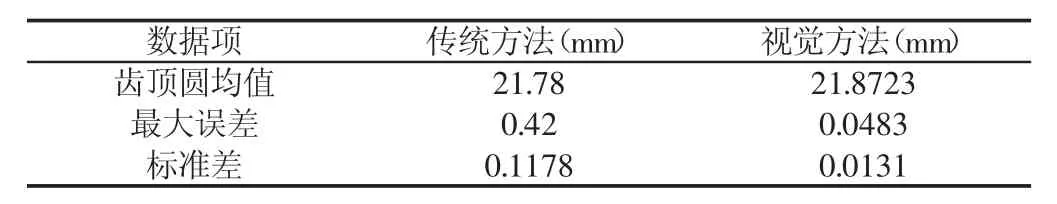

选取直齿圆柱齿轮作为测量对象,对五组齿轮在随机位置与方向分别进行30次取像,使用Halcon编程实现算法,其测量结果,如表2所示。

表2 视觉测量齿轮参数Tab.2 Gears’Parameters Measured by Vision Metrolog y

由表2结果可知,视觉测量齿轮的齿顶圆平均值为21.8723mm,同时齿轮的模数为1,根据标准圆齿轮计算公式:df=da-4.5×m。得到理论的齿根圆直径为17.3723mm,实际测量数值为17.6851mm,齿厚的实验测量数值为1.5906mm,齿槽宽的实验测量数值为1.5553mm,根据公式s=e=×π×m Rn,齿厚和齿槽宽的理论数值应为1.5708mm。使用游标卡尺对5组齿轮的齿顶圆分别进行30次测量,取其中一组进行比较结果,如表3所示。

表3 传统方法与视觉测量结果对比Tab.3 Results Between Traditional Method and Vision Metrology

由表3可知,与游标卡尺测量相比,最大测量误差小0.37mm,标准差小0.1mm,因此,提出的方法测量结果更加稳定,而且测量齿顶圆的直径能达到0.05mm的精度,验证了算法的有效性。Halcon的运行速度与处理器有关,实验图像大小为1280960,计算机为Intel(R)Core(TM)i5-3337U CPU@1.80GHz,实现算法仅需要714.5,与传统测量方法相比,大大地提高了测量效率。

7 结论

提出了一种基于视觉测量的直齿圆柱齿轮尺寸参数的测量方法,实验测量结果表明,最大测量误差比传统的测量齿轮方法小0.37mm,标准差比传统测量方法小0.1mm,说明此方法测量精度高,且稳定可靠。此外,该方法能检测一些常规方法难以直接测量的参数,为大批量在线测量奠定了理论基础。

[1]黎鹏,刘其洪.基于机器视觉的直齿圆柱齿轮尺寸参数测量[J].计算机测量与控制,2009(4):646-648.(Li Peng,Liu Qi-hong.Dimension Measurement of Straight-Cut Gear Based on Machine Vision[J].Computer Measurement&Control,2009(4):646-648.)

[2]王艳青,雷振山.基于机器视觉的齿轮测量技术[J].工具技术,2007(6):118-121.(WangYan-qing,Lei Zhen-shan.Gear Measurement Techniques with Machine Vision[J].Tool Engineering,2007(6):118-121.)

[3]饶艳桃.基于机器视觉的标准直齿圆柱齿轮参数的测量[D].重庆:重庆大学,2015.(Rao Yan-tao.The Measurement of Standard Spur Gear Parameters Based on Machine Vision[D].Chongqing:Chongqing University,2015.)

[4]岳卫宏.计算机视觉技术在齿轮测量中的应用研究[D].2005.(Yue Wei-hong.Vision Technology in Gear Measurement[D].Wuhan University of Technology,2005.)

[5]施特格.机器视觉算法与应用[M].北京:清华大学出版社,2008.(Stege.Machine Vision Algorithms and Applications[M].Beijing:Tsinghua University Press,2008)

[6]梁经伦,邝泳聪,冼志军.基于视觉测量的XY-Theta并联平台分步运动学标定[J].机械工程学报,2014,50(1):1-9.(Liang Jing-lun,Kuang Yong-cong,Xian Zhi-jun.Step Kinematic Calibration of a XY-Theta Parallel Stage Using Vision-based Metrology[J].Chinese Journal of Mechanical Engineering,2014,50(1):1-9.)

[7]阮秋琦,阮宇智.数字图像处理[M].北京:电子工业出版社,2007.(Ruan Qiu-qi,Ruan Yu-zhi.Digital Image Processing[M].Beijing:Publishing House of Electronics Industry,2007.)

[8]王文成.基于机器视觉的齿轮参数测量系统设计[J].机械传动,2011,35(2):41-43.(Wang Wen-cheng.Design of Measurement System of Gear Parameter Based on Machine Version[J].Journal of mechanical drives,2011,35(2):41-43.)

[9]孙恒,陈作模,葛文杰.机械原理(第八版)[M].北京:高等教育出版社,2013:201-204.(Sun Heng,Chen Zuo-mo,Ge Wen-jie.Mechanical Principle[M].Beijing:High Education Press,2013:201-204.)

[10]陈廉清,高立国,史永杰.基于图像识别的微小塑料齿轮检测研究[J].中国机械工程,2007(13).(Chen Liang-qing,Gao Li-guo,Shi Yong-jie.Research on the On-line Inspection of Micro Plastic Gear Based on Computer Vision[J].China Mechanical Engineering Press,2007(13).)