CFD在熔融沉积成型挤出头性能分析中的应用

王世博,张继春,陈 磊

(哈尔滨工业大学(威海)汽车工程学院,山东 威海 264209)

1 引言

熔融沉积快速成型(FDM—FusedDepositionModeling)是在计算机的控制下,挤出头根据产品零件的截面轮廓信息做相对于工作台的x-y平面运动。丝状材料PLA由供丝机构送至挤出头,并在挤出头中加热至熔融状态,被未熔融的材料挤压出来后,有选择性的涂覆在工作台上并快速冷却。一层截面成型完成后挤出头相对工作台上升一定高度,再进行下一层的打印,如此循环,最终形成三维产品零件。目前国内对丝料型3D打印机的研究主要致力于提高打印精度和内流道各标量场参数分析。文献[1-2]对成型件表面精度和几何精度各影响因素进行了深入的分析,还建立了成型件表面粗糙度模型。文献[3]从机械系统和控制系统等主要组成部分论述了熔融沉积成型设备的整体构造。文献[4]进行了微小孔表面粗糙度对流动影响的研究,直观显示了内流道熔体在流动中的压降结果。

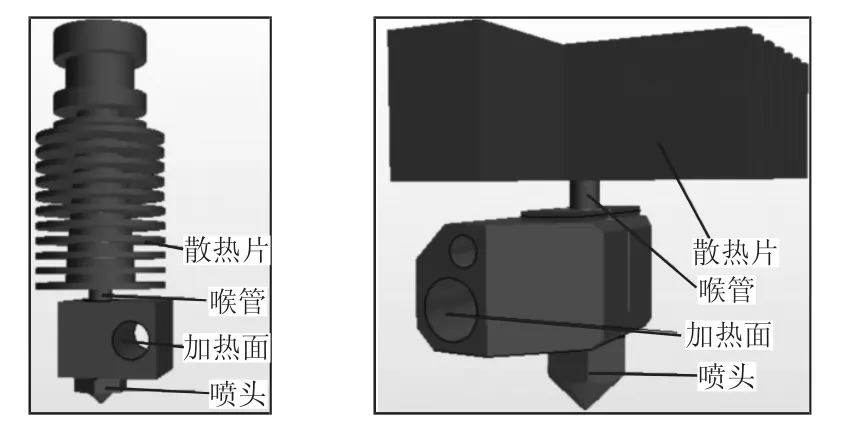

国外主要针对3D打印的精度和质量进行研究,文献[5]通过修改切片设置打印测试件,评估不同设置对打印质量的影响并给出建议,文献[6]研究不同的软件设置和打印轨迹对成型效果的影响,他们的研究没有涉及到CFD软件的运用。文献[7-8]通过数值模拟的方法分别对快速成型机进行了矢量场标量场分布和颗粒进料的研究,但他们的研究对象是螺杆型熔融沉积系统而非丝料型打印机。文献[9]对丝料型打印机内流道中熔体矢量场和各标量场均进行了模拟分析,但模拟并未涉及挤出头各部件,只对内流道区域设置边界条件,模拟比较粗糙。料丝在内流道经过加热块区域时,受到喉管内流道壁面加热,温度升高,丝料一层层逐渐熔融,直至固态丝料全部变为熔融态。已经熔融的丝料在进料压力的作用下从喷头出口挤出,后续丝料继续熔融并被挤出。由此可知,3D打印速度受到两方面因素制约,挤出头熔融物料的能力和挤出物料的能力。除此之外,系统的响应时间也是评价挤出头性能的重要参数。两种挤出头1和2的结构图,如图1所示。

图1 挤出头1(左)和挤出头2(右)的三维模型Fig.1 The Structure of Liquefier Head 1(Left)and Liquefier Head 2(Right)

2 建立模型

2.1 做出假设

(1)加热棒附近加热块材料稳定在某一较小温度范围,假设加热面的温度恒定;

(2)忽略未熔融丝状材料与内流道之间的间隙,简化为接触界面热阻;

(3)为简化计算,设置挤出头与空气接触面为对流换热系数恒定的换热表面;

(4)与熔融物料流动阻力相比,可忽略惯性力和重力;

(5)假设所有接触表面的接触热阻相同且为定值;

(6)丝料不可压缩。

2.2 网格模型

研究采用多面体棱柱层网格,设置网格基础尺寸为3 mm,网格最小相对尺寸1%,目标相对尺寸10%,棱柱层厚度5%,得到挤出头1网格数56.6万,挤出头2网格数61.5万。

2.3 物理模型

挤出头散热片和加热块材料为6063T5铝合金,喉管材料为304不锈钢,喷头材料为黄铜,内流道材料为生物可降解塑料PLA。PLA的参数:液相线温度450K,固相线温度445K,密度1250.0kg/m3,导热率 0.231W/m-K,比热容 2000.0J/kg-K,熔融潜热36767.0J/kg,动力粘度随温度改变,在450K至480K之间大致遵循 u=0.0505T3-71.333T2+33518T-5E6 的变化规律(单位:Pa·s)。

PLA熔融后粘度大,流动速度小,雷诺数很小,使用层流模型;由于模拟涉及相变,PLA需采用欧拉多相流模型;挤出头各部件之间传热还需分离固体传热模型。

2.4 边界条件

研究所用原型机为三臂并联式无外壳3D打印机,模拟所采用边界条件为开始打印工况,此时挤出头接触工作台,挤出头和成型件散热风扇均以正常功率运作,根据模拟得到的挤出头表面对流换热系数忽略挤出头本身移动速度的影响,其进料速度为正常打印时的平均进料速度。

设置内流道入口为速度入口,进料速度为1.5mm/s(非稳态模拟时速度为0),出口为压力出口,设置表压强为0Pa。未熔融丝料与内流道壁面之间设置热阻4.31E-5m2-K/W,由于喉管中有铁氟龙隔热管,对应部位设置壁面与丝料之间热阻为0.004m2-K/W,各部件之间接触热阻设置为1E-5m2-K/W,熔融丝料与内流道壁面之间无热阻。加热面为恒温面,温度设为480K,散热片、加热块和喷头与空气接触表面均为对流面,经过模拟计算,设置散热片对流换热系数为60W/m2-K,加热块表面对流换热系数为50W/m2-K,喷头表面对流换热系数为80W/m2-K。

3 评价指标

3.1 进料阻力

机构采用电机齿轮挤压丝料,以齿轮与丝料之间摩擦力为送丝驱动力,决定驱动力大小的是电机功率和摩擦力功率中的较小者。因此,在相同进料速度下,产生阻力较小的挤出头有着更强的挤出物料能力。

以进料阻力作为挤出头挤出物料能力评价指标,在模拟计算时监控内流道壁面对流体在流动方向上的作用力,与流动方向相反则为进料阻力。进行实验验证时,进料驱动功率恒定,挤出物料能力较强的挤出头进料速度更大。

3.2 能量利用率

加热棒从加热面向挤出头传递热量,由于加热棒为唯一热源,则加热面的传热量即为消耗的能量总量。其中一部分热量用来加热物料使其熔融,另一部分热量散失在空气中。用来加热物料的能量即为有效能量,其与消耗能量总量的比值为挤出头的能量利用率。

在实际成型过程中,加热棒的最大功率恒定,虽然一般情况下加热棒无需达到最大功率即可满足熔融需要,但在高速打印情况下,熔融物料需要更多能量,且能量耗散不可避免,只有能量利用率更高,才能保证完全熔融物料的要求。

3.3 熔融段长度

丝料经过内流道壁面加热,温度逐渐升高,从靠近壁面处开始一层层熔融并向出口处流动,丝料从开始熔融到完全熔融所流过的长度即为熔融段长度。进料速度越大,丝料在完全熔融之前流过的长度就越长,要保证丝料在到达出口之前完全熔融,就需要减小熔融段长度。因此,相同进料速度下,熔融段长度越小,挤出头熔融物料的能力越强。

3.4 准备时间

3D打印机从接收打印指令到开始打印需要一段准备时间,在准备时间里,入口进料速度为零,加热面为恒定温度,内流道中固态物料被加热至熔融态,加热块温度满足要求时开始打印。

准备时间的长短也影响到3D打印机的整体工作效率,在用户体验方面尤为重要,所以将准备时间也作为一个3D打印机性能评判标准。

4 模拟结果分析

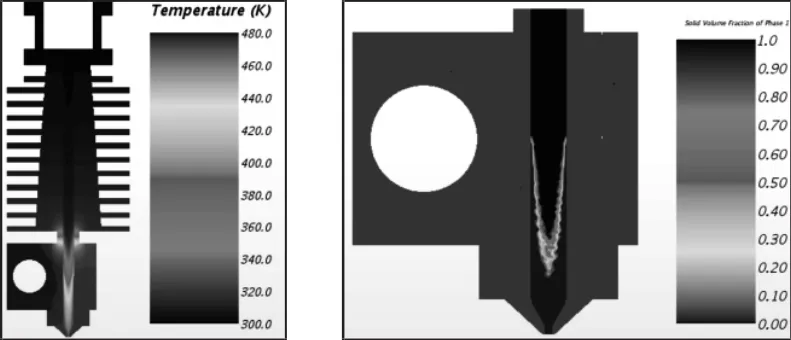

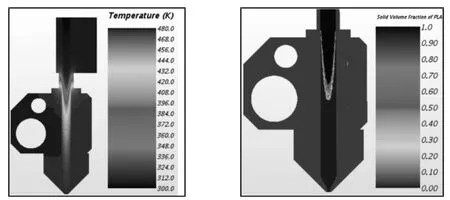

挤出头1和2在截面处的稳态温度场和固态PLA体积分数分布,如图2、图3所示。

图2 挤出头1截面处稳态温度场(左)和固态PLA体积分数(右)分布Fig.2 Temperature Field(Left) and Solid Volume Fraction of Liquefier Head 1

图3 挤出头2截面处稳态温度场(左)和固态PLA体积分数(右)分布Fig.3 Temperature Field(Left) and Solid Volume Fraction(Right) of Liquefier Head 2

监控内流道壁面对PLA在流动方向上的力即为进料阻力。在加热温度480K,进料速度1.5mm/s工况下,模拟达到稳态时挤出头1进料阻力为21.81N,挤出头2进料阻力为15.56N。在相同进料速度下,挤出头2进料阻力小于挤出头1进料阻力。由于驱动力等于进料阻力,则在进料速度相同时,挤出头2需要的驱动力更小,因此,当送丝驱动力一定时,挤出头2允许更大的进料速度,在快速打印领域相较于挤出头1表现更好。

在模拟达到稳态时,挤出头1熔融段长度为7.1mm,挤出头2熔融段长度为8.9mm,在相同进料速度下,挤出头2需要更长的内流道加热段来使物料完全熔融,由两挤出头固体PLA体积分数分布图可知,挤出头2有较长一段内流道中PLA处于完全熔融状态,在进料速度增加时,熔融段有较大增长范围。因此,挤出头1能更快地熔融丝料,为快速打印做准备,挤出头2快速熔融丝料的能力不如挤出头1,但能通过延长熔融段长度来使丝料完全熔融。

挤出头1内流道与PLA换热功率为2.19W,总加热功率为29.91W,能量利用率为7.32%;挤出头2内流道与PLA换热功率为2.28W,总加热功率为21.65W,能量利用率为10.53%。两种挤出头利用的有效能量相当,但挤出头1散失了更多热量,所以挤出头2相较于挤出头1有更高的能量利用率。由此可知,在加热功率相同的条件下,挤出头2在单位时间内能够熔融更多的PLA。

当下达打印指令后,挤出头开始加热,当加热块温度升高至可以熔融PLA时打印机即开始打印。由非稳态模拟得到,从下达打印命令到开始打印,挤出头1用时8.5s,挤出头2用时10.3s,挤出头1的加热块能更快达到指定温度,其成型准备时间少于挤出头2。

表1 挤出头1和2模拟结果Tab.1 The Simulation Result of Two Kinds of Liquefier Head

5 实验验证

5.1 实验原理

实验目的是验证两挤出头模拟的进料阻力对比结果与实际情况相符。两次实验使用同一送丝机构在相同温度下,分别用两种挤出头进行出料实验。保持两次实验送丝电机送丝功率恒定且为最大功率(此时电机发生卡顿现象),测量两种挤出头在相同时间内的出料量,也即为两种挤出头的进料量。由于电机送丝功率恒定,则两次实验中送丝驱动力比值与进丝速度比值成反比。其中,送丝驱动力与进料阻力相同,又知两挤出头进料入口面积相同,则进丝速度比值等于进料量比值。得式(1):

式中:Ff—进料阻力;Fin—进料驱动力;vin—进丝速度;Q—进料量。

5.2 实验结果分析

在为两挤出头供料时,调整进料速度,使电机发生卡顿,此时电机的功率达到最大且恒定,各参数满足式(1)。单次实验时间为270s,使两挤出头在送丝电机最大功率下连续出丝,测得挤出头1出料量为0.60g,挤出头2出料量为0.82g。由式(1)可知,挤出头1和2实际进料阻力比值为1.37,模拟计算得挤出头1和2进料阻力比值为1.40,模拟对比结果与试验对比结果相差2.2%,模拟对比结果误差在可接受范围内。

6 结论

(1)通过对比试验结果和模拟结果,说明运用CFD模拟计算方法对挤出头进料阻力进行对比研究是可行的。

(2)挤出头快速打印性能可以从融化丝料的能力和挤出熔融丝料的能力两方面评价,由于加热棒最大功率恒定,熔融丝料的能力可用能量利用率和熔融段长度作为评价指标,挤出丝料的能力可以用进料阻力作为评价指标。成型准备时间在用户体验中比较重要,因此也是评价挤出头性能的重要标准。

(3)从模拟结果来看,挤出头2比挤出头1具有更大的快速打印潜力,但挤出头2需要更长的成型准备时间。

[1]于海波.熔融沉积成型的精度分析及结构设计[D].桂林:桂林电子科技大学,2014:1-52.(Yu Hai-bo.Precision analysis and structural design of fused deposition modeling[D].Guilin:Guilin University of Electronic Technology,2014:1-52.)

[2]王天明.基于颗粒体熔融堆积的高速挤出装置及快速成型工艺理论研究[D].上海:上海交通大学,2006:1-143.(Wang Tian-ming.High speed extrusion equipment based on fused deposition of bulk material in granulated form and study on the FDM process[D].Shanghai:Shanghai Jiaotong University,2006:1-143.)

[3]余东满,李晓静,王笛.熔融沉积快速成型工艺过程分析及应用[J].机械设计与制造,2011(8):65-67.(Yu Dong-man,Li Xiao-jing,Wang Di.Process analysis and application for rapid prototyping based on fused deposition modeling[J].Machinery Design&Manufacture,2011(8):65-67.)

[4]闫东升.熔融挤压快速成型机喷头的研究[D].北京:北京化工大学,2003:1-61.(Yan Dong-sheng.Study on the spray head system of fused deposition modeling[D].Beijing:Beijing University of Chemical Technology,2003:1-61.)

[5]C Andrej,P Vojko,S Zoran.Shape verification of fused deposition modelling 3D Prints[J].International Journal of Information and Computer Science,2015(4):1-8.

[6]H Rezayat,W Zhao,A Siriruk.Structure-mechanical property ralationship in fused deposition Modelling [J].Material Science and Technology,2015,31(8):894-903.

[7]Lingfeng Li,Samir Mekid.Resin velocity and temperature in screw processing[J].Polymer-Plastics Technology and Engineering,2008,47(11):1162-1169.

[8]PA Moysey,MR Thompson.Modelling the solids inflow and solids conveying of single-screw extruders using the discrete element method[J].Powder Techology,2005,153(2):95-107.

[9]MOSTAFA Nikzad1,SYED Hasan Masood,IGOR Sbarski.A study of melt flow analysis of an ABS-iron composite in fused deposition modelling process[J].Tsinghua Science and Technology,2009(S1):29-37.