碳纤维复合材料小孔加工的试验研究

温 泉,赵 悦,巩亚东

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

随着碳纤维增强环氧树脂基复合材料(简称:碳纤维复合材料)在航空、航天、国防等高新技术领域中的应用日益广泛[1],满足其连接装配要求的制孔加工成为一项繁重而重要的工作[2-3],制孔质量将直接影响复合材料连接结构的抗疲劳性能与可靠性[4]。由于组成材料碳纤维和树脂在力学和物理性能上差别较大以及铺层结构层间强度低等不利于加工的特点,使复合材料在制孔加工时刀具磨损严重,易产生毛刺、分层等加工缺陷,制孔质量和精度很难保证[5-6]。为实现复合材料的高质量制孔加工,很多学者通过大量的理论与试验研究,探讨了工艺参数、刀具角度、刀具磨损等因素对切削力和制孔质量等的影响。文献[7]通过回归分析方法获得了钻削参数即切削速度与进给速度之比对钻削力和扭矩影响的关系式。文献[8]以主轴转速、每转进给量和钻头横刃偏心系数为决策变量,建立了复合材料钻削加工的参数优化模型,得到满足钻削质量条件下最大材料去除率时的钻削参数为主轴转速15000r/min,进给量0.02965mm/r。文献[9]研究发现钻削碳纤维复合材料时,刀具磨损的原因主要是磨粒磨损,随着刀具磨损的加剧,轴向力持续增加,控制刀具磨损是减小轴向力最有效的手段之一。

目前国内外对碳纤维复合材料制孔加工方面的研究,大多针对直径5mm以上的常规尺寸制孔,而对其小直径孔加工方面的研究较少。轻量化、小型化是高新技术领域产品设计和开发的发展趋势,轻质高强的碳纤维复合材料在这种趋势下具有广阔的应用前景。微小零件和器件在连接装配时必须进行大量的制孔加工,小孔的需求日趋广泛,对小孔加工精度的要求也日益提高。然

3 试验结果分析

而,小孔加工具有排屑困难、刀具刚度低等特点,使复合材料的加工环境进一步恶化,从而加剧了加工损伤程度,制孔表面质量和尺寸精度更难保证。因此,以碳纤维复合材料的小孔加工为研究对象,通过开展碳纤维复合材料的小孔钻削试验,研究钻削工艺参数、刀具磨损等因素对切削力和制孔质量的影响规律。

2 试验材料和方案

2.1 试验材料与刀具

试验用的工件材料为T300碳纤维增强环氧树脂复合材料叠层板,板厚5mm,碳纤维体积分数约为60%±5%。试验所用刀具为直径Φ3mm的YG6硬质合金麻花钻,刀具主要参数,如表1所示。

表1 刀具主要参数Tab.1 Main Parameters of the Drill

2.2 试验设备与试验参数

钻削试验在德玛吉DMC 635V eco型立式加工中心上进行,机床最高主轴转速8000r/min。采用Kistler-9257B动态测力仪对加工中的钻削轴向力进行测量,压电式测力仪将测得的力信号转换成相应大小的电信号,再经电荷放大器和数据采集卡后由计算机进行记录和处理。对加工后的刀具和材料表面形貌采用VHX-1000E超景深显微镜进行观测。通过设计正交试验和磨损试验来分别研究工艺参数和刀具磨损情况对碳纤维复合材料小孔加工的影响,具体试验参数,如表2所示。为了避免切削液对基体树脂性能的不利影响,试验采用干式切削。

表2 试验参数Tab.2 Experiment Parameters

3.1 工艺参数对制孔质量的影响

3.1.1 主轴转速对轴向力的影响

图1 轴向力随转速的变化曲线Fig.1 Effect of Spindle Speed on Thrust Force

不同进给速度下,轴向力随转速的变化曲线,如图1所示。当进给速度分别为20mm/min、40mm/min、60mm/min和 80mm/min时,随着主轴转速从2000r/min增大至8000r/min,轴向力均呈减小的趋势,减小的幅度略有不同,分别为45.89%、49.15%、49.95%和47.46%。可见碳纤维复合材料小孔钻削时,主轴转速对钻削轴向力有较大影响。同时,可以得到在试验研究的参数范围内,进给速度为20mm/min时的轴向力值相对较小。

3.1.2 进给速度对轴向力的影响

不同转速下,轴向力随进给速度的变化曲线,如图2所示。当转速分别为2000r/min、4000r/min、6000r/min和8000r/min时,随着进给速度从20mm/min增大至80mm/min时,轴向力逐渐增大,增大幅度分别为49.3%、50.69%、41.95%和47.82%。在试验研究的参数范围内,转速为8000r/min情况下的轴向力值较低。为了进一步分析转速和进给速度对钻削轴向力变化的影响规律,对试验中的轴向力测量结果进行方差分析结果,如表3所示。检验水平a值取0.01和0.05,从方差分析表中可以看出,进给速度和转速的F值分别为35.247和28.352,均大于F0.01,因此,两者都判定为高度显著。进一步通过偏差平方和来分析进给速度和转速这两个自变量对因变量轴向力的影响效应。

图2 轴向力随进给速度的变化曲线Fig.2 Effect of Feed Speed on Thrust Force

转速和进给速度的联合效应:

由以上计算结果可知,转速和进给速度对轴向力都有影响,尤其是进给速度影响更为显著,其贡献率高达52.9%,转速相对进给速度对轴向力的影响弱一些,其贡献率为42.6%,两者的联合效应总共解释了轴向力变化的95.5%,而系统随机误差的影响很小,只解释轴向力变化的4.5%。

表3 轴向力方差分析Tab.3 Variance Analysis of the Thrust Force

3.1.3 轴向力经验公式

通过上述方差分析,碳纤维复合材料的小孔加工时的轴向力F与转速n和进给速度vf有关。由金属切削理论可知,切削力与切削参数之间呈一定的指数关系。因此,设轴向力与工艺参数间满足指数关系式

式中:CF、k1、k2—待求系数。

将实验数据处理后,代入数据分析软件MATLAB中,进行多元线性回归,可得到相应的回归系数,求得轴向力经验公式为:

对多元线性回归系数进行方差分析,以证明经验公式的有效性,如表4所示。可决系数R是判定回归关系式对试验数据拟合程度的指标,可决系数越接近于1则拟合度越好。轴向力取对数后的可决系数R=0.9631,说明回归变量对样本数据点的拟合程度比较好。由表4中的误差均方MSE=0.0038,故估计标准误差为S==0.0616,表明回归标准差比较小,证明回归曲线拟合程度较好,上述建立的轴向力经验公式具有一定的实际应用价值。

表4 轴向力的回归方差分析Tab.4 Regression Variance Analysis of the Thrust Force

3.1.4 工艺参数对制孔孔径的影响

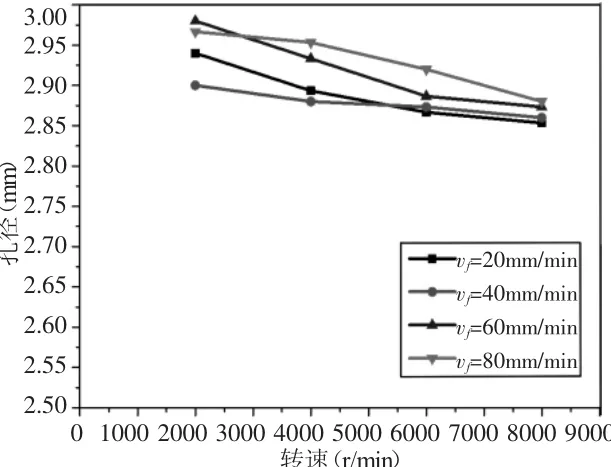

现有文献中对碳纤维复合材料的制孔质量的评价,大多通过分析制孔出口的毛刺、撕裂以及分层损伤来进行。而对于碳纤维复合材料小孔加工来说,由于刀具直径小,刚度不足,散热条件差等原因,易引起加工孔的孔径误差,尺寸精度难以保证。孔径误差偏大会导致加工后的碳纤维复合材料无法装配或产生较大的装配应力,影响连接结构的使用性能。因此,主要研究工艺参数对孔径的影响情况,来反映碳纤维复合材料的小孔加工质量。不同进给速度时,孔径随转速的变化曲线,如图3所示。加工后的孔径均小于钻头直径3mm,原因是由于碳纤维复合材料本身具有较大的弹性,加工后材料的弹性回复而使孔径缩小。在不同的进给速度下,孔径均随转速的增大而逐渐变小,转速2000r/min时的孔径误差最小。主要原因是由于主轴转速增加时,刀具与材料接触产生的切削热和摩擦热增多,小孔加工时散热条件差,切削热不易排出,导致材料热胀冷缩严重而引起孔径误差增大。另外,当进给速度为20mm/min、40mm/min、60mm/min和80mm/min时,孔径随转速的增大而减小的幅度分别为2.96%、1.38%、3.89%和3.03%。其中,进给速度为60mm/min和80mm/min时的制孔孔径误差相对较小,但误差值波动较大为了更进一步分析工艺参数对制孔质量的影响情况,对孔径的测量值进行方差分析。具体的方差分析结果,如表5所示。

图3 孔径随转速变化曲线Fig.3 Change of Hole Diameter with Spindle Speed

表5 孔径方差分析Tab.5 Variance Analysis of the Hole Diameter

在孔径的方差分析中,检验水平a仍取0.01和0.05,判断孔径与工艺参数显著性的方法与轴向力类似。从分析结果可以看出,进给速度和转速对孔径的影响都十分显著。其中,转速的影响更显著,其贡献率为48.64%;进给速度对孔径的影响相对转速弱一些,其贡献率为40.54%,两者的联合效应为:

即转速和进给速度总共解释了孔径变化的89.18%,相关系数R=0.9443,其他因素(残差变量)解释了孔径变化的10.82%,这可能与钻削时机床振动和测量误差等因素有关。

3.2 刀具磨损对制孔质量的影响

对硬质合金麻花钻制孔时刀具磨损对制孔质量的影响进行分析,通过超景深显微镜可以得到刀尖形貌和孔出口形貌的变化情况,如表6所示。可以发现随着制孔个数的增加,刀具磨损程度逐渐加重,孔出口的毛刺在数量和损伤程度方面也都有所加重,制孔质量越来越差。

表6 刀尖形貌与孔出口形貌对比Tab.6 Comparison of the Morphology for the Tool Tip and the Hole Exit

通过观察钻头刀尖形貌,可以看出,钻头后刀面磨损形式主要为磨粒磨损,磨损带为由刀尖向横刃逐渐变窄的一狭长区域。刀尖处由于散热条件差,切削刃强度弱,磨损速率最快。因此,以刀尖处的磨损量VC来评价刀具的磨损程度,测量方便且误差较小。具体测量位置,如图4所示。试验中,每加工2个孔,用超景深显微镜测量麻花钻后刀面磨损量VC值。另外,由于小尺寸刀具制造时,两主切削刃很难刃磨的完全对称,在加工时表现为一侧磨损严重,为了消除由于主切削刃在高度或长度等方面的制造误差而引起磨损不均匀的现象,将两主切削刃后刀面磨损量VC值求和,得到其随制孔个数的变化情况,如图5所示。可以看出随着制孔个数的增加,磨损量VC逐渐增大,拟合曲线符合刀具磨损曲线的三个阶段,即:在制孔个数小于11个时,刀具磨损量迅速增大;随后磨损量曲线平缓上升,即稳定磨损阶段;当制孔个数大于31个之后,磨损量超过90μm,磨损曲线斜率增大,表明刀具进入剧烈磨损阶段,需重新刃磨或更换新刀。孔径随制孔个数的变化情况,如图6所示。随着制孔个数即刀具磨损量的增加,制孔孔径逐渐减小,孔径误差值及其波动程度都增大。导致这种现象的原因一方面是随着制孔个数的增加,刀具副切削刃磨损引起钻头直径减小;另一方面是磨损刀具在加工时发热量增加,材料受热冷却后回弹使孔径缩小。

图4 钻头磨损量VC的测量位置Fig.4 Measurement Position of Tool Wear VC

图5 刀具后刀面磨损量VC随制孔个数的变化Fig.5 Change of Tool Wear VC with Number of Holes Drilled

图6 孔径随制孔个数的变化Fig.6 Change of Hole Diameter with Number of Holes Drilled

4 结论

开展了碳纤维复合材料直径3mm小孔加工试验,通过方差分析和回归分析研究了切削参数对切削轴向力和孔径影响程度的显著情况;对孔出口的形貌和刀具磨损情况进行观测,得到了刀具磨损量随制孔个数的变化规律。主要结论如下:(1)转速和进给速度对制孔轴向力均有显著影响,进给速度对轴向力的影响大于转速的影响;随着转速增加,钻削轴向力呈减小的趋势,随着进给速度增加,轴向力呈增加的趋势。(2)转速和进给速度对孔径均有显著影响,转速对孔径的影响大于进给速度的影响;随着转速增加,孔径误差呈增大的趋势,随着进给速度增加,孔径误差呈减小的趋势。(3)刀具磨损导致制孔质量变差、孔径误差增大,采用硬质合金钻头钻削碳纤维复合材料的制孔个数大于31个时,后刀面磨损量超过90μm,磨损曲线斜率增大,刀具进入剧烈磨损阶段,需重新刃磨或更换新刀。

[1]Gerould Young,王迎芬.复合材料将继续领跑航空工业的未来[J].航空制造技术,2012(18):60-61.(Gerould Young,Wang Ying-fen.Composites will continue to define the futureofaerospace[J].AeronauticalManufacturingTechnology,2012(18):60-61.)

[2]Dandekar C R,Shin Y C.Modeling of machining of composite materials:a review[J].International Journal of Machine Tools&Manufacture,2012,57(2):102-121.

[3]李春奇,殷俊,傅玉灿.航空叠层材料制孔技术研究现状与发展趋势分析[J].机械制造与自动化,2015(3):24-26.(Li Chun-qi,Yin Jun,Fu Yu-can.Research status and trend analysis of hole making technology of aeronautic stacked materials[J].Machine Building&Automation,2015(3):24-26.)

[4]单以才,李亮,何宁.飞机壁板柔性装配螺旋铣孔单元的研制[J].机械设计与制造,2013(3):129-131+135.(Shan Yi-cai,Li Liang,He Ning.Development of helical milling unit for airplane panel flexible assembly[J].Machinery Design&Manufacture,2013(3):129-131+135.)

[5]王奔,高航,郭东明.树脂固化温度与纤维铺设方式对C/E复合材料制孔质量的影响[J].机械工程学报,2011,47(12):19-25.(Wang Ben,Gao Hang,Guo Dong-ming.Influence of resin cure temperature and fiber lay-up style on the drilling quality of C/E composites[J].Journal of Mechanical Engineering,2011,47(12):19-25.)

[6]D.Samuel Raj,L.Karunamoorthy.Study of the effect of tool wear on hole quality in drilling CFRP to select a suitable drill for multi-criteria hole quality[J].Materials&Manufacturing Processes,2016,31(5):587-592.

[7]张厚江,樊锐,陈五一.高速钻削碳纤维复合材料钻削力的研究[J].航空制造技术,2006(12):76-79.(Zhang Hou-jiang,Fan Rui,Chen Wu-yi.Investigation of cutting force for high speed drilling carbon fiber composite[J].Aeronautical Manufacturing Technology,2006(12):76-79.)

[8]李桂玉,汪海晋,孙杰.基于复合材料钻削缺陷容差值的工艺参数优化[J].复合材料学报,2014,31(4):1022-1029.(Li Gui-yu,Wang Hai-jin,Sun Jie.Process parameter optimization based on the defects tolerance of drilling composites[J].Acta Materiae Compositae Sinica,2014,31(4):1022-1029.)

[9]赵建设,李仲平.碳/环氧复合材料钻孔刀具磨损机理研究[J].宇航材料工艺,2006,36(2):68-70.(Zhao Jian-she,Li Zhong-ping.Study of drilling-bit wear for carbonepoxy composites[J].Aerospace Materials&Technology,2006,36(2):68-70.)