基于显著性分析的气缸盖结构优化设计

张钦修 ,张 翼 ,张 敏 ,牛 军

(1.中北大学 机械与动力工程学院,山西 太原 030051;2.中国北方发动机研究所,天津 300400)

1 引言

气缸盖是发动机设计中极为重要零件之一,其结构最为复杂。内燃机的燃烧室由气缸盖与活塞顶和汽缸内壁组成[1-2]。对于气缸盖,其承受的应力主要包括机械应力和热应力[3],热应力主要是由于燃气和冷却水共同作用下的温度分布不均所造成的。

文献[4]基于流固耦合的法对气缸盖的温度场进行了仿真;文献[5]对气缸盖热负荷进行了仿真分析,确定了气缸盖温度的最高区域,分析了影响热负荷的主要因素;文献[6]提出了评估气缸盖热强度的C2因子,验证了增加冷却液进口流量的方式并不利于提高气缸盖鼻梁区的抗热疲劳能力,文献[7]骨架式气缸盖设计喷油器安装孔结构和顶板加强筋与缸盖螺栓安装孔共同构成了气缸盖的主承力结构,得到了主承力结构的调整对气缸盖的热机耦合应力分布具有较大影响。

以某柴油机铸铁气缸盖为研究对象,研究了不同结构参数对缸盖温度场及热应力的影响,为气缸盖的进一步优化设计提供了参考。

2 缸盖有限元模型

2.1 网格划分

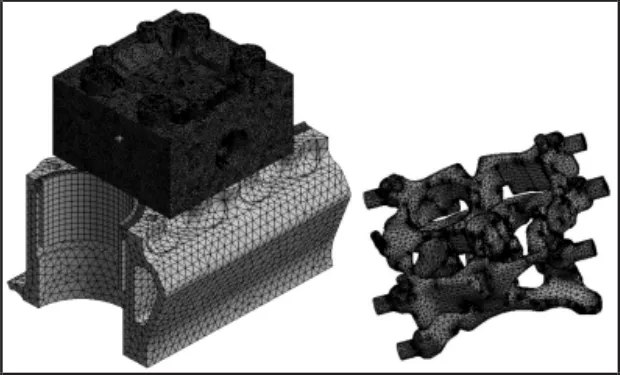

在保证不影响计算结果的前提下,对气缸盖等组合结构的三维模型进行了必要的简化和几何清理。网格划分时,采用四面体单元,因气缸盖为主要研究对象,且其内部水套比较复杂,网格划分尺寸设置为6mm;螺栓和进排气门座圈尺寸较小,网格划分尺寸设置为4mm,其余零件按照14mm进行划分,有限元模型,如图1所示。其中,节点个数为1705803,单元个数为1131172。

图1 气缸盖及水套有限元模型Fig.1 The Finite Element Model of Cylinder Cover and the Sater Jacket

2.2 边界条件

由于气缸盖的火力面与高温燃气直接接触,并且通过气缸盖传递了缸内燃烧的大部分热量给冷却水,因此控制气缸盖火力面局部区域的温度是十分重要的,所以在气缸盖的结构改进设计上,必须首先对气缸进行温度场分析。柴油机气缸盖长时间处于高温高压下,工况复杂,热边界涉及多种换热形式,因此只考虑其主要影响因素,利用第三类边界条件计算得到气缸盖温度场,换热系数可以用下列公式计算得到:

燃气综合平均温度Tres是以燃气为基础的温度,它与hm的关系式为:

式中:hg—缸内燃气瞬时换热系数;φ—曲轴转角;hm—缸内平均换热系数;Tg—缸内瞬时燃气温度;Tres—燃气综合平均温度。

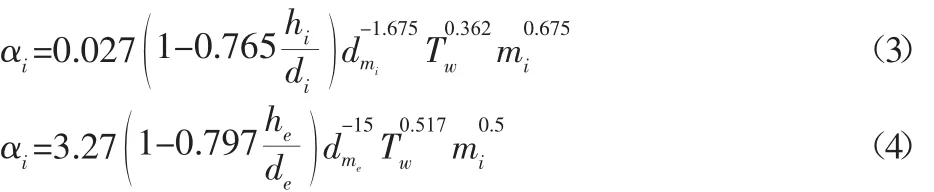

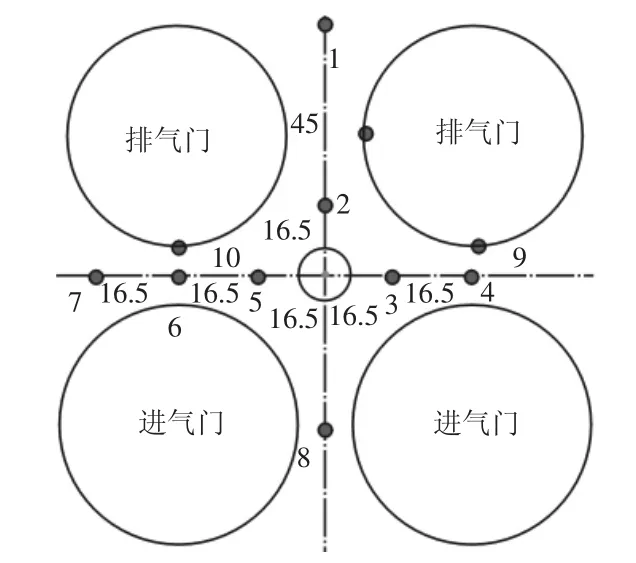

气缸盖进、排气道中气体流动时,气道壁与气体的换热系数按如下公式进行估算:

式中:h—气阀升程;d—阀座内径;dm—气道平均直径;Tw—气道壁温;m—气体质量流量。

通过式(1)~式(4)得到换热边界条件,并通过实验对比修正,得到了气缸盖不同位置的换热系数,如表1所示。

表1 固体域换热边界条件Tab.1 The Boundary Condition of the Solid Domain for Heat Exchange

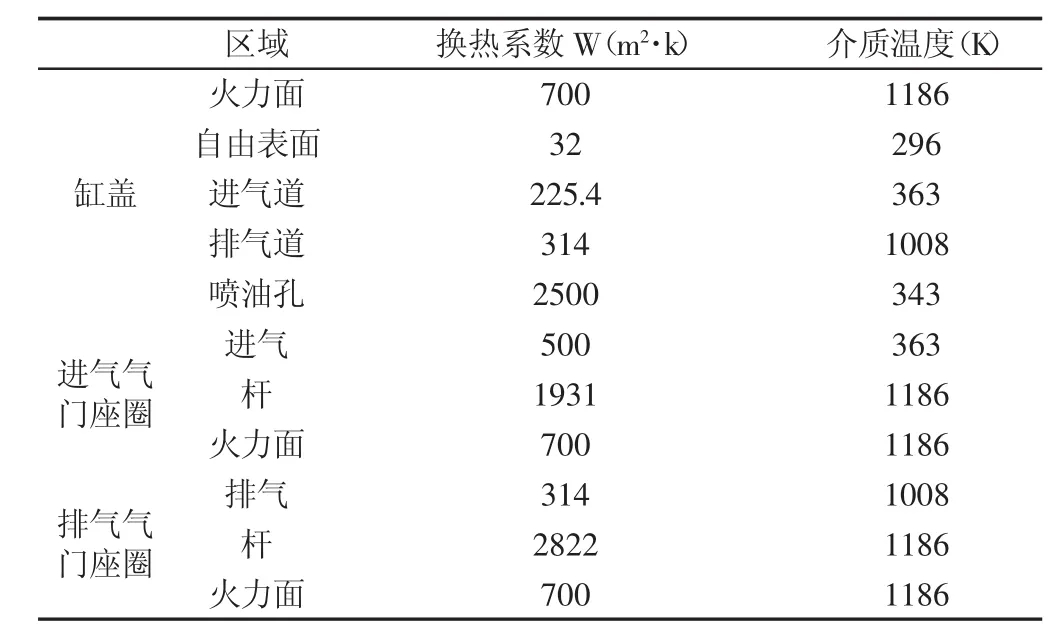

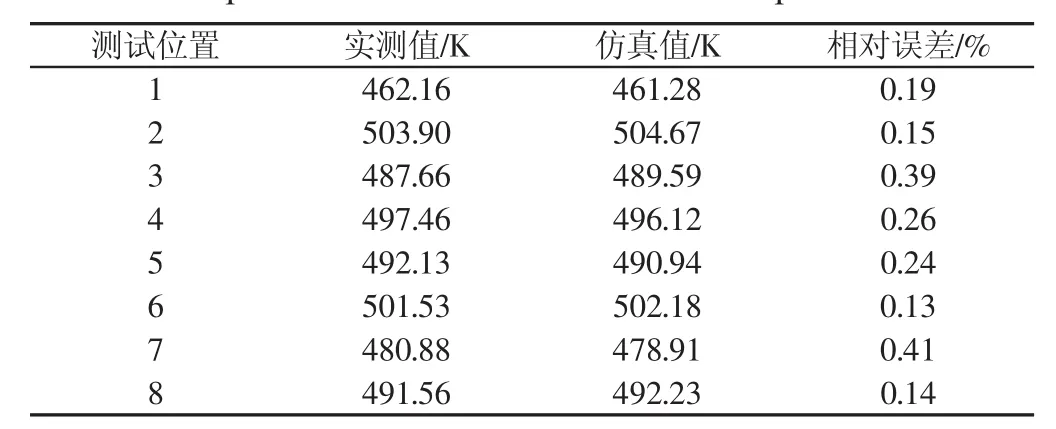

在气缸盖上布置8个红色测点作为温度考察点,如图2所示。采用流固耦合分析法,得到气缸盖温度场分布,与实验结果对比,如表2所示。从表2中可以看出,仿真值与实验值的误差在0.41%以内。

图2 温度考察点位置Fig.2 The Location of Temperature Survey

表2 气缸盖仿真温度与实测温度对比Tab.2 The Test Results of the Cylinder Cover Simulation Temperature and the Measured Temperature

3 温度及应力分析

3.1 缸盖温度场分析

2)与广播系统的衔接问题:若新购广播系统,需要确保新系统能够实现与指挥系统的对接;若沿用原有广播系统,需要确保播音员能够在接收到指挥系统指令后及时响应。

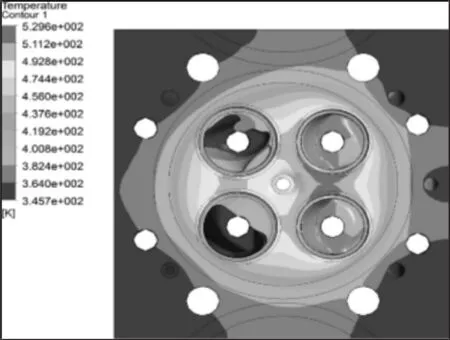

根据表1计算的边界条件,用Workbench软件计算得到气缸盖的温度场,如图3所示。从图3中可以看出,气缸盖温度变化较为剧烈,主要受热面分布在火力面特别是“鼻梁区”部位,其最高温度达到531.55K。排气门间“鼻梁区”的平均温度为517.26K左右,高于进气门间“鼻梁区”的平均温度498K,这是由于排气门间受到高温废气的加热,其温度相对较高。

图3 气缸盖火力面温度场Fig.3 The Surface Temperature Field of Cylinder Cover Fire

3.2 热应力分析

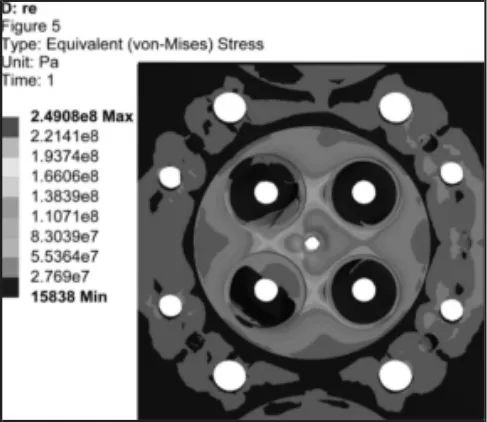

温度的分布不均必然引起材料内部变形不均匀,由此引发热应力。经计算,得到缸盖热应力云图,如图4所示。由图4可知,整个气缸盖所受热应力主要集中在火力面处,此处受到高温燃气的频繁作用,温度变化较大,从而产生高应力面。其中,热应力最大值出现在了进、排气门之间的鼻梁区,进气温度与排气温度的高温差,使得进气门与排气门之间的两个鼻梁区热应力达到了247MPa。两进气门之间鼻梁区的热应力比排气门之间的要大,这主要是由于进气温度与缸内燃气温度温差较大,所以此处热应力达到了210MPa。根据温度场、应力场等工况计算结果,在气缸盖的高应力区域选取考察点,由于该区域本身结构厚度较小,受燃气爆发压力和过盈余力等作用且温度最高,导致该区域变形较大,容易形成疲劳破坏,因此布置了如图2所示的三个蓝色测点:测点9、测点10、测点11。具体位置,如图2所示。

图4 等效热应力云图Fig.4 Equivalent Thermal Stress Cloud

4 正交实验设计

4.1 因素与目标

正交试验设计是研究多因素多水平的又一种设计方法[8]。它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点。选取了缸盖底板中心厚度、拱板半径、鼻梁区宽度、冷却水流量[9-10]等6个参数来进行的正交表设计,参数在设计范围内进行选取,以其为优化的约束条件,如表3所示。

表3 气缸盖6水平5因素的正交实验表Tab.3 Orthogonal Test Table of 6 Horizontal 5 Factors in Cylinder Head

4.2 正交试验结果分析

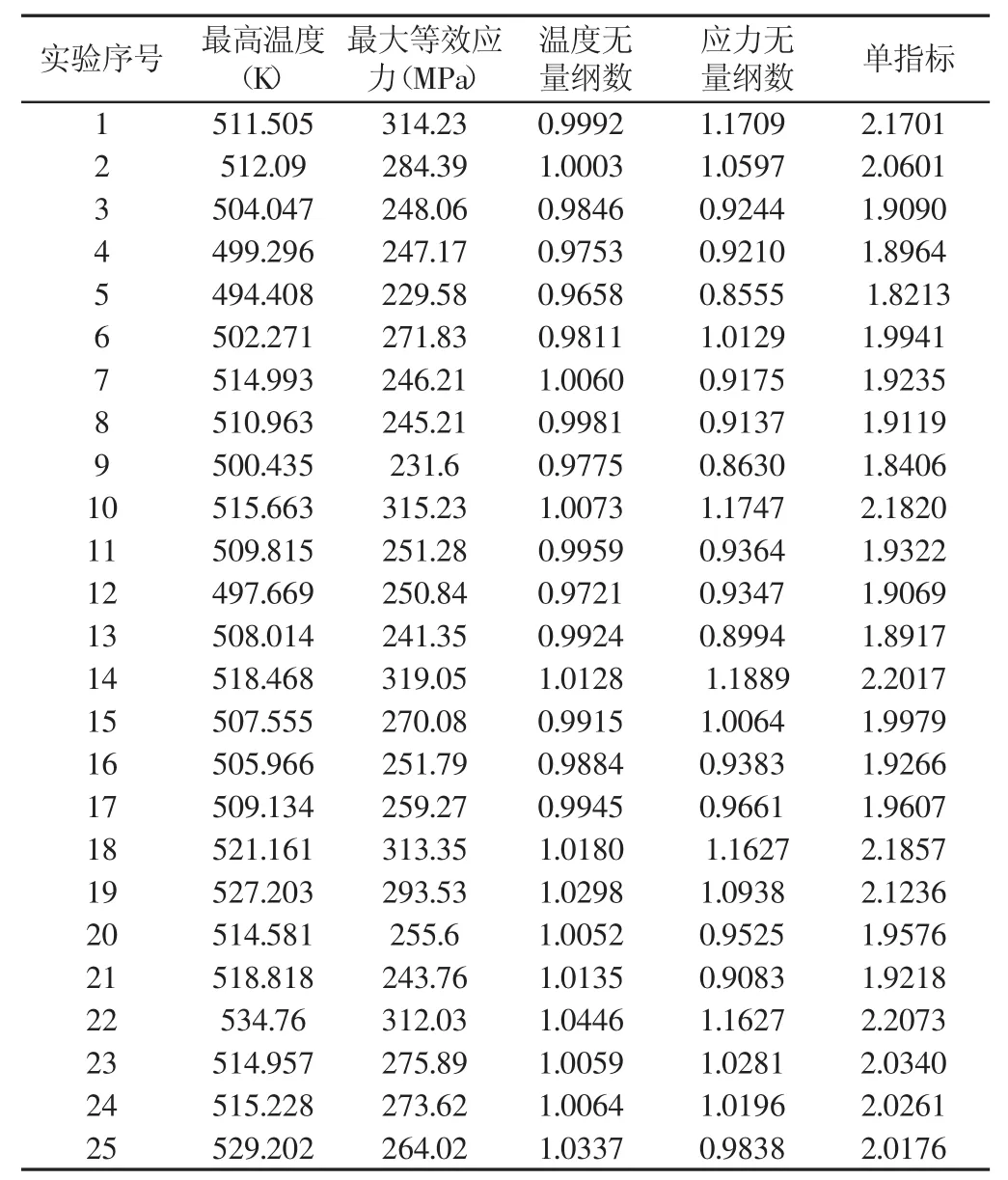

方案优化目标为温度场及热应力最低,通过正交实验表得到测点9、测点10、测点11的的最大等效热应力和温度场的最高温度,通过均值化法进行无量纲化处理,分析结果,如表4所示。由于最高温度和最大应力都是逆指标,因此等权相加后的单指标数据也是逆指标。即数值越小越好。比较这25个指标可以看出第5个数值最小,最大等效应力与最高温度都没有超过许用的最大值,所以方案5为最优方案。

表4 均值化法无量纲化结果Tab.4 Equalization Method Dimensionless Results

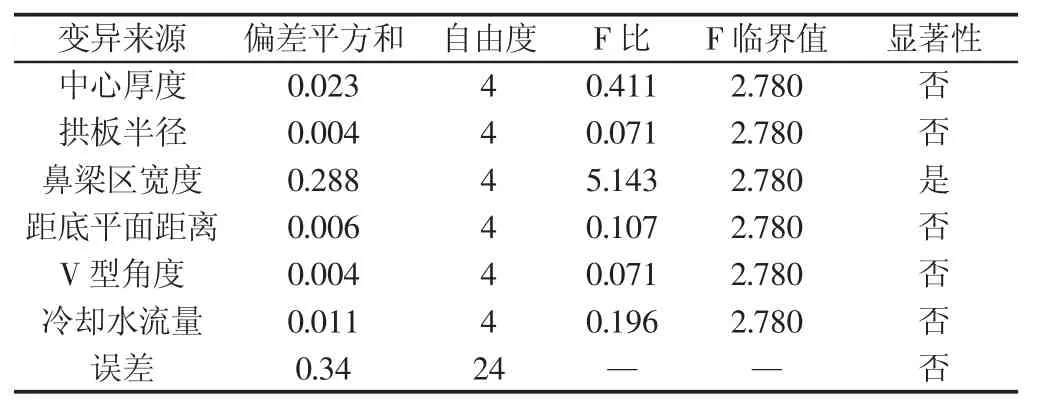

4.3 显著性评价

单指标通过方差分析可以计算得到,如表5所示。从表5中可以看出,鼻梁区宽度的值高于,因此鼻梁区宽度对最高温度和最大等效应力的综合影响最大;其余5因素的值低于,因此这5个因素对最高温度和最大等效应力的影响不够显著,但是仍有影响大小之分,所以对缸盖最高温度和最大等效应力的综合影响力大小依次是鼻梁区宽度>中心厚度>冷却水流量>距底平面距离>拱板半径=V型角度。根据显著性评价,可知均值化无量纲法所选取的最优方案具有其合理性,因此选取方案5为本次正交试验的的最优选择。

表5 显著性分析Tab.5 Significant Analysis

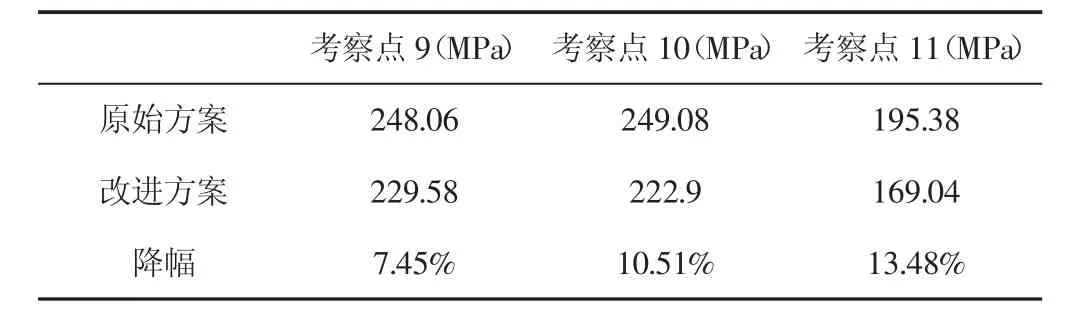

4.4 方案验证

根据分析选取的最优方案建立缸盖几何模型,并进行了温度场以及热应力有限元分析。得到缸盖改进尺寸后的热应力总体降低在7%到14%之间与缸盖原始尺寸下的所受热应力仿真结果进行对比分析得到,如表6所示。通过气缸盖结构优化后的有限元仿真结果,表明了利用正交试验极差综合分析法减少气缸盖热应力的有效性。得到了在满足气缸盖结构强度要求的情况下提高火力面鼻梁区宽度,降低中心厚度,增大冷却水流速等方式可以提高缸盖的抗疲劳性,可以为我们后续对发动机气缸盖底板,冷却水套,活塞结构等所受交变热应力载荷复杂的结构优化进行参考,只要选择影响发动机某一部件结构应力变化的多个物理参数,包括局部厚度,长宽,气门锥角等,分析后可以直观得到评价所求目标值对各结构参数的敏感程度,得到较优的抗疲劳结构设计依据。

表6 改进后热应力对比Tab.6 Improved Thermal Stress Contrast

5 结论

(1)以某V型柴油机的气缸盖为研究对象,进行了以鼻梁区宽度等六组参数为设计变量、以其许用范围约束条件、以等效热应力最低为优化目标的汽缸盖结构优化。建立了缸盖的三维模型,基于正交实验法,构建了6因素5水平的正交实验表,通过流固耦合分析了该缸盖的温度场及热应力,可以反映出缸体缸盖的传热和受力情况,使缸盖温度场和应力场计算结果更加接近实际情况。(2)在气缸盖的顶板区域建立了8个温度场考察点和3个应力考察点,基于正交实验综合分析法选取气缸盖底板中心厚度、拱板半径、鼻梁区宽度、冷却水流量等6个影响气缸盖结构强度的参数进行研究,构建了6参数5水平的正交表来进行分析,通过对不同变参数的灵敏度分析研究发现,而对于火力面高应力点影响最为显著的参数是鼻梁区宽度,参数影响大小依次为鼻梁区宽度>中心厚度>冷却水流量>距底平面距离>拱板半径=V型角度。(3)通过均值化法无量纲处理,得到一组最优参数尺寸作为缸盖的设计选型参考依据,最后对经过改进后的缸盖尺寸模型进行流固耦合分析,发现热应力下降最大幅值为26.34MPa,降幅比为13.48%,有效的降低了鼻梁区的热机耦合应力,验证了该方法的正确性,对发动机的其它部件热机耦合应力分析以及结构优化具有一定的参考意义。

[1]王强,刘庆.汽车发动机铝合金气缸盖浇注系统设计与优化[J].热加工工艺,2016,45(19):128-132.(Wang Qiang,Liu Qing.Design and optimization of automobile engine aluminum alloy cylinder head gating system[J].Hot Working Technology,2016,45(19):128-132.)

[2]王军,郭珍,徐宏.某先进高速柴油机气缸盖结构评估[J].车用发动机,2015(5):8-12.(Wang Jun,Guo Zhen,Xu Hong.Evaluation of cylinder head structure for advanced high speed diesel engine[J].Vehicle Engine,2015(5):8-12.)

[3]Gocmez T,Pischinger S.A contribution to the understanding of thermomechanical fatigue sensitive-eties in combustion engine cylinder heads[J].Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2011,225(4):461-477.

[4]邓帮林,刘敬平,杨靖.某缸盖热机疲劳分析[J].湖南大学学报:自科版,2012,39(2):30-34.(Deng Bang-lin,Liu Jing-ping,Yang Jing.The thermal mechanical fatigue analysis on a cylinder head[J].Journal of Hunan University:Natural Sciences,2012,39(2):30-34.)

[5]姚秀功,程颖,盖洪武.柴油机气缸盖热负荷仿真分析[J].车用发动机,2013(1):61-6.(Yao Xiu-gong,Cheng Ying,Gai Hong-wu.Simulation and analysis of thermal load for diesel cylinder head[J].Vehicle Engine,2012,39(2):30-34.)

[6]吴波,王增全,解志民.高强化蠕铁气缸盖热强度的分析与评价[J].汽车工程,2016(5):646-651.(Wu Bo,Wang Zeng-quan,Xie Zhi-min.Analysis and evaluation on the thermal intensity of a highly intensified compacted graphite cast iron cylinder head[J].Automotive Engineering,2016(5):646-651.)

[7]张全中,魏志明,刘长振.高承载铝质气缸盖优化设计研究[J].机械强度,2015(3):493-497.(Zhang Quan-zhong Wei Zhi-ming Liu Chang-zhen.Research on optimal design of al-alloyed cylinder head under high loads[J].Journal of Mechanical Strength,2015,03:493-497.)

[8]刘良,罗勇,刘福华.正交试验法在悬架系统优化设计中的应用[J].机械设计与制造,2017(4):59-62+67.(Liu Liang,Luo Yong,Liu Fu-hua.Optimization design of vehicle suspension system based on orthogonal experimental method[J].Machinery Design&Manufacture,2017(4):59-62+67.)

[9]李智,黄荣华,王兆文.基于多场耦合的重载柴油机气缸盖优化设计[J].华中科技大学学报自然科学版,2011(8):10-13.(Li Zhi,Huang Rong-hua,Wang Zhao-wen.Optimization design of the cylinder head in heavy duty diesel engines based on multif ield coupled method[J].Huazhong University of Science&Technology:Natural Science Edition,2011(8):10-13.)

[10]刘震涛,尹旭,孙正.鼻梁区水腔结构对缸盖底板传热影响研究[J].内燃机工程,2016,37(1):103-1085.(Liu Zhen-tao,Yin Xu,Sun Zheng.Study on the effects of the water jacket configurations of bridge zone on the heat transfer for cylinder head bottom deck[J].Chinese Internal Combustion Engine Engineering,2016,37(1):103-1085.)