轴孔柔索水平装配的实验研究

张 建 ,朱思俊 ,谢 群

(1.沈阳理工大学 机械学院,辽宁 沈阳 110168;2.中国科学院 沈阳自动化研究所,辽宁 沈阳 110016)

1 引言

轴孔类零件的精密装配广泛存在于各行各业,家电行业:压缩机中曲轴和热套转子的装配,汽车制造行业:汽车后桥主减速器与后桥壳体的装配,航空航天领域:航空发动机中低压涡轮长轴与核心机轴承孔的装配等。近年来,随着产品种类增加、市场周期缩短,使得能适应多品种,大小批量生产的自动化装配系统也获得了迅速发展。自动化装配的目的在于减轻或者取代依赖人工技巧和判断力进行各种复杂的装配操作,它不仅提高了装配作业的效率,而且使产品质量得到稳定和提高,同时也使产品设计与装配策略密切结合起来。现有的装配方法有很多:从装配的姿态来分,主要分为铅垂方向装配和水平方向装配[1]。铅垂方向装配为传统装配方式,研究较多,理论较为成熟。

由于其重力所产生的扰动力与插装力在同一轴线上,插装过程容易控制,从技术上来考虑,这种装配方式难度较小。水平方向装配是一种较为新颖的装配方式,由于其重力产生的扰动力与装配力方向垂直,在插装的过程中容易晃动,装配难度相对较大。目前国内研究较少,在国外,美国的GE公司最早使用以水平装配为核心的水平脉动装配线来完成航空发动机主要部件的装配任务,近年来,法国斯奈克玛公司、德国汉莎公司等也相继启用这种生产线。

从控制方法来分,主要有阻抗控制方法、力/位混合控制方法[2]等。阻抗控制由Hogan[3]首次提出,通过调整机械手的阻抗参数,使力和位置满足某种理想的动态关系。为获得准确的阻抗参数,文献[4]用手去示范机器人进行装配实验,从而辨识出阻抗参数,对控制器进行设置,但这种方法容易受到环境噪音的干扰。MaSon于1979最早提出同时控制力和位置的概念,Craig在其基础上进行改进,提出了力/位混合控制方法,即通过雅可比矩阵将作业空间任意方向的力和位置分配到各个关节控制器上,但由于计算复杂,实施起来还是有些困难[5]。在学习了前人大量轴孔装配[6-8]研究成果基础上,提出了一种以上部柔索吊装水平装配系统为主体的水平柔性装配方法。柔索吊装长细轴,并由伺服电机驱动直线单元做进给运动,在装配过程中通过相应传感器数值,测量并分析装配吊装力,根据吊装力的大小来调整并设置装配工件的位置、姿态以及运动参数,进而指导装配。

2 系统组成

2.1 装配系统组成

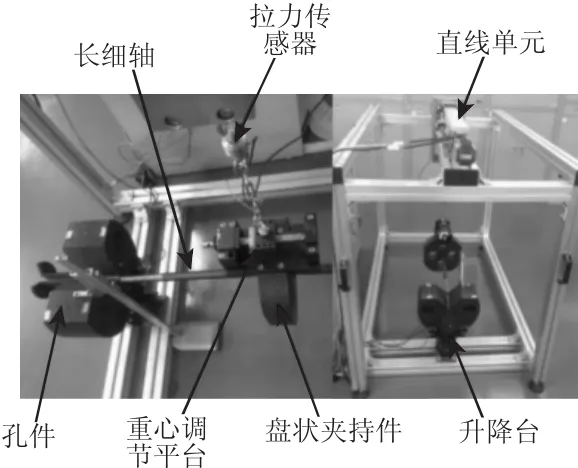

装配系统,如图1所示。为满足水平柔性装配,主体采用铝合金桁架结构,桁架四角各安装踢脚关节,配合框式水平仪,调节关节的可调螺栓,可以对整体框架进行平衡处理。桁架顶部对中位置处,横向搭有两根铝梁,用来固定支撑直线运动单元。桁架内部分左右两部分,左边为类盘状孔件,其底座四角通过四个拉压力传感器固连在升降台上,可随升降台上下左右移动,升降台固连在桁架底部左边的两根铝梁上。右边是吊装系统,其通过柔索吊装在直线运动单元上,用于实现待安装长细轴的吊挂、姿态及高度调整以及装配进给运动。该吊装系统主要由八角盘状夹持件、重心调节平台、一维拉力传感器等组成。为模拟实际生产工况,试验台搭在清洁宽敞的实验室,通过框式水平仪事先对安装地面进行检测,以保证大地的水平度。为减轻噪声和振动等对传感器信号的采集结果影响,实验室周边不允许有大型机械进行生产作业。温度和压强对实验影响不大,故实验室控制常温常压即可。

图1 装配系统样机Fig.1 The Prototype of Assembly System

2.2 测量系统组成

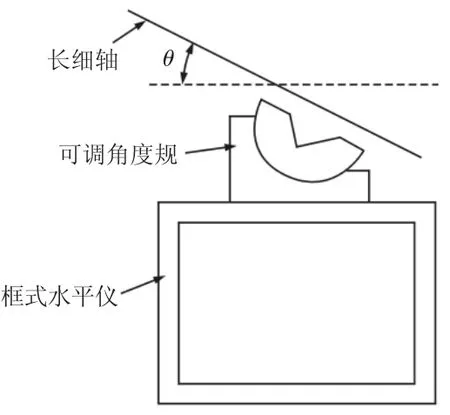

测量系统主要由高度尺、可调角度规和框式水平仪组成。本实验采用框式水平仪结合可调角度规的方法来测量长细轴的俯仰角度,可调角度规精度为10′,框式水平仪精度0.02mm/m,其测量原理,如图2所示。

图2 俯仰角度测量原理Fig.2 The Measurement Principle of Orientation

首先抬高框式水平仪,将其放在快要接近长细轴的位置,在框式水平仪的上表面放置已经标定好预定角度的角度规,通过在框式水平仪下表面左右垫加纸片的方式,将其调至水平位置姿态。通过重心调节平台使轴与角度规斜面无限接近且平行的时候,长细轴的俯仰角度就等于角度规标定角度。位置信息则由高度尺来测量,高度尺在进行多次测量时,底座尽可能在固定位置不动,以减少由于测量工具本身位置变动带来的误差。

3 系统功能

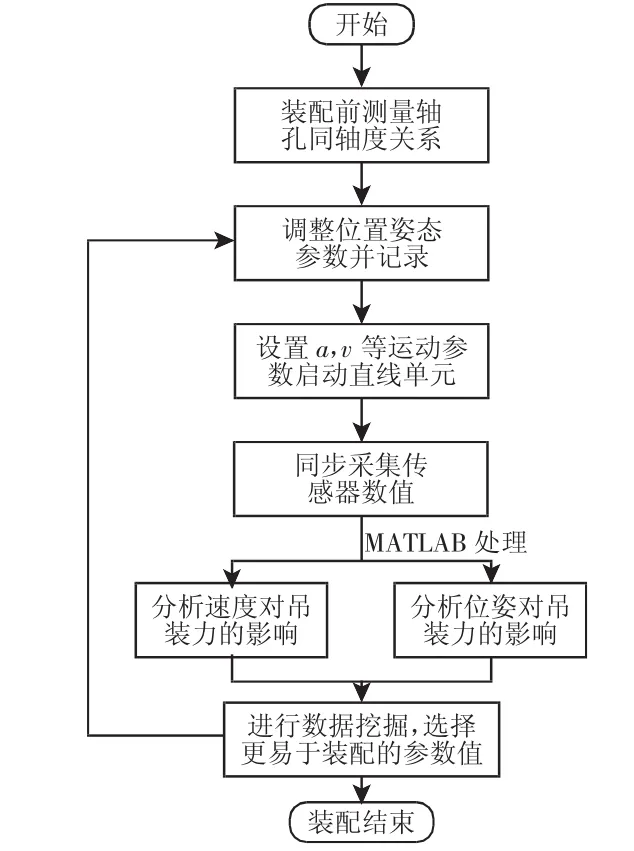

系统工作流程,如图3所示。装配系统主要实现待装配件的吊装、位置与姿态的调整、柔性装配以及装配吊装力的测量等,同时直线单元的控制器还可以设定待装配件的进给速度、加速度、进给量等运动参数。测量系统主要实现长细轴和孔件之间的位置关系和姿态关系。

图3 系统工作流程图Fig.3 The Work Flowchart of the System

4 实验测试

4.1 位置对装配接触力的影响

位置偏差主要考虑竖直方向上的高度偏差,待装配长细轴吊装在直线运动单元上,进行位置测量实验时,调节钢丝绳使其上升到预定高度,摇动升降台的手柄,使得孔的中心线与轴的中心线在同一竖直面。基于测量系统,测量出长细轴的位置和姿态,利用重心调节平台使其处于水平姿态。考虑到柔索吊装的水平长细轴位置不好调节,这里采用长细轴位置不动,调节孔件相对位置的方法来进行实验。将孔件高度尽量放低,进行试装配,当无法装配进去时,逐次将孔件调高0.1mm,同时用高度尺测量,直到长细轴刚好装配到孔中为止,定义这点的高度位置为轴的可装配最高点,继续增加孔件高度,依然逐次递增0.1mm,直到孔件太高无法装配进去为止,定义此时的高度位置为轴的可装配最低点。两者高度差可以得到装配高度位置可调节范围。每次装配过程中,同步采集柔索上的拉压力传感器信息并保存。

4.2 姿态对装配力的影响

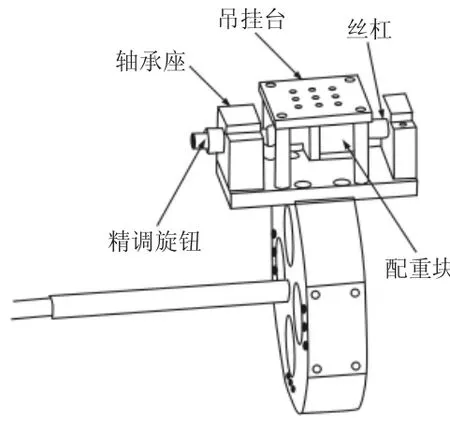

考虑到升降台只能做上下左右移动,对俯仰姿态的调整不方便,我们将其精调到水平姿态,仅考虑长细轴的俯仰角度变化。根据位置实验测试,把升降台调整到最容易装配进去的高度上,通过底座垫薄片的方式,将其调到水平姿态,并用框式水平仪检测。旋转重心调节平台的精调旋钮,通过丝杠传动方式带动配重块左右移动,长细轴俯仰运动。重心调节平台结构,如图4所示。当配重块位于偏中心位置,长细轴水平,逆时针转动精调旋钮,配重块左移,长细轴呈仰式,顺时针转动精调旋钮,配重块右移,长细轴呈俯式。本实验长细轴俯仰角度变化幅度较小,传动丝杠行程足够。当角度规的标定尺寸为10′时,重心调节平台的精调旋钮转过180°,经多次实验测量得出,精调旋钮转角与长细轴水平方向夹角近似成线性关系。为了得到更细小度数的调整,将180°平均分为 5 个刻度线 0°、45°、90°、135°、180°依次代表长细轴俯仰角 0°、2.5′、5′、7.5′、10′。每调整好一次角度,变换孔件高度,完成一组装配,测量并记录相应力传感器数值。

图4 重心调节平台结构图Fig.4 The Structure of the Centroid Adjustment System

4.3 运动学参数对装配力的影响

本方案采用伺服电机驱动直线单元来做进给运动,进给量、速度、加速度等运动参数可以通过电机控制配套软件来设置。根据产品工艺需求,装配进给速度应该控制在(5~15)mm/s,将速度分别设定为5mm/s、10mm/s、15mm/s三个档来进行实验。

5 数据处理

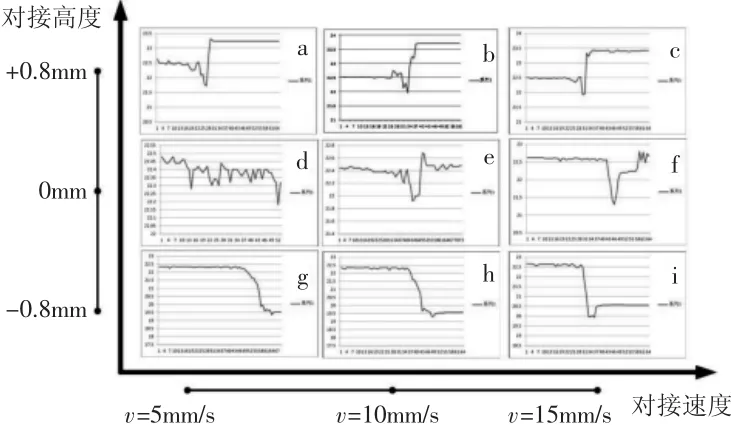

在进行数据处理[10]时,对接高度代表轴(B件)相对于孔(A件)的高度,正值表示轴相对于孔有一个向上的位置偏差,负值代表轴相对于孔有一个向下的位置偏差。图5中挑选九次变速度和位置的实验数据作对比,

图5 位置和速度对拉力影响二维图Fig.5 The 2D Figure of Tension Affected by Position and Velocity

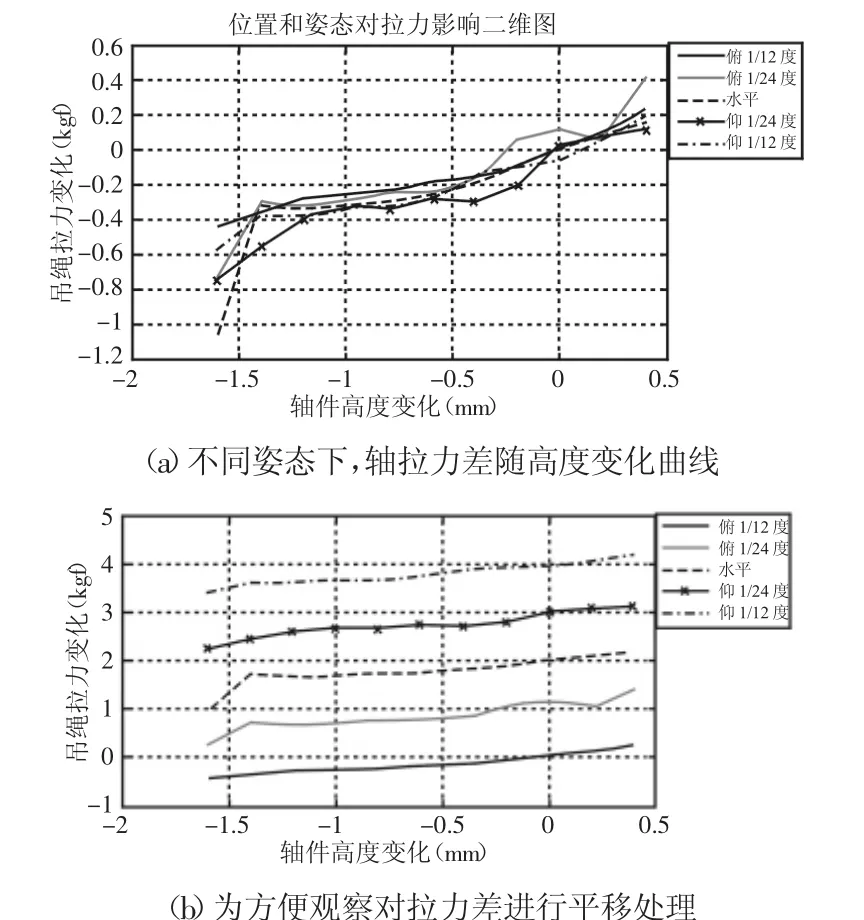

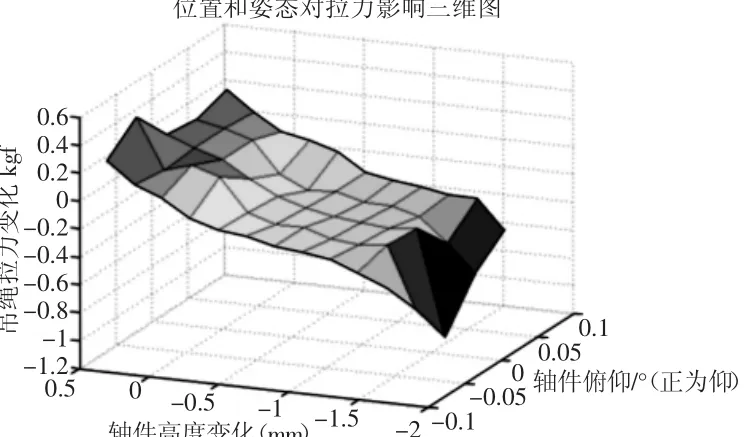

在装配过程中,速度一定,对接高度为正时,轴件拉力传感器有一个向上的跳跃值,且随着对接高度的增加,跳跃值也越来越大,直到不能装配进去。对接高度为负,拉力传感器有一个向下的跳跃值,且随对接高度的减小,跳跃值也越来越小。图中在对接高度为+0.8mm时,进给速度为5mm/s、10mm/s、15mm/s拉力变化值分别为+0.8kgf、+1.1kgf、+0.9kgf,可见在同一高度处,改变装配进给速度,拉力变化值趋于不变,但速度越大,跳跃曲线越抖。在进行位置和姿态对装配效果综合影响分析时,姿态每改变一次,变换对接高度,得出一组拉力随对接高度变化的数据,依次变换姿态角度,可得到在多种姿态下拉力随对接高度变化的拉力数据。在进行图6所示实验数据处理时,不在使用拉力的变化曲线,而是每个位置处,在装配前后拉力差的变化曲线。显然,当对接高度一定时,俯仰角变化,拉力差变化不大,对接高度为-0.2mm处,拉力差变化最大0.3kgf,对接高度+0.2mm处,拉力差变化最小0.05kgf。三维图更直观的再现了位置和姿态对拉力差的影响,如图7所示。

图6 位置和姿态对拉力影响二维图Fig.6 The 2D Figure of Tension Affected by Position and Orientation

图7 位置和姿态对拉力影响三维图Fig.7 The 3D Figure of Tension Affected by Position and Orientation

6 结论

(1)轴件向下的可调节范围约为1.2mm,大于其向上的可调节范围约0.8mm。当向下调节时吊装力变化更大,在可装配最低点处达(-2.9)kgf,远高于可装配最高点的(+0.9)kgf;(2)在装配过程中,俯仰角可调节范围很小,在同一对接高度处,变换姿态,拉力变化最大0.3kgf,可见姿态对吊装力影响不大,因此对接高度是影响装配的更主要因素;(3)进给速度对装配吊装力差值影响不大,但当速度比较大时,吊装力变化曲线更抖,因此取5mm/s为宜。

[1]辛彦秋,吴斌,苏丹.民用航空发动机脉动装配浅析[J].航空制造技术,2013(20):118-120.(Xin Yan-qiu,Wu Bin,Su Dan.Introduction of Pulse Line for Commercial Aeroengine Assembly[J].Aeronautical Manufacturing Technology,2013(20):118-120.)

[2]KIM Young-loul,KIM Byeong-sang,SONG Jae-bok.Hole Detection Algorithm for Square Peg-in-Hole using Force-based Shape Recognition[J].IEEE Int International Conference on Automation Science and Engineering,2012:1074-1079.

[3]Hogan N.Impedance Control:An Approach to Manipulation.Part I-III[J].ASME J of DSMC,1985,107:1-24.

[4]KAIJI I,KAZUAKI H,TATSUYA S.Realization of the human skill in the peg_in_hole task using hybrid architecture[A].IEEE Int Conference on Intelligent Robots and Systems[C].Victoria:IEEE Computer Society Press,1998,995-1000.

[5]乔兵,吴洪涛,朱剑英.面向位控机器人的力/位混合控制[J].机器人,1999(21):217-222.(Qiao Bing,Wu Hong-tao,Zhu Jian-ying.Hybrid Force Position Control for Position Controlled Robotic Manipulators[J].ROBOT,1999(21):217-222.)

[6]H.Bruyninckx,S.Dutre,and J.De Schutter,“Peg-on-hole:a Model Based Solution to Peg and Hole Alignment,”in IEEE International Conference on Robotics and Automation,vol.2,May 1995:1919-1924.

[7]SONG Hee-chan,KIM Young-loul,SONG Jae-bok.Automated Guidance of Peg-in-hole Assembly Tasks for Complex-shaped Parts[J].IEEE Int IROS,2014:4517-4522.

[8]夏妍春,白跃伟,蔡池兰.柔性轴孔装配策略研究[J].中国机械工程,2009(20):2164-2169.(Xia Yan-chun,Bai Yue-wei,Cai Chi-lan.Study on Assembly Strategy of Flexible Peg in Hole[J].China Mechanical Engineering,2009(20):2164-2169.)

[9]魏维君.用于孔轴柔顺装配的自动精密装配系统[D].大连:大连理工大学,2009.(Wei Wei-jun.Automatic Precision Assembly System for Hole-peg Compliance Assemble[D].Dalian:Network Journal of Graduate School of DUT,2009.)

[10]张德丰.MATLAB数值分析与应用[M].北京:国防工业出版社,2009.(Zhang De-feng.Numerical Analysis and Application of the MATLAB[M].Beijing:National Defence Industry Press,2009.)