柴油机机油散热模块参数优化与试验研究

黎仕增

(广西机电职业技术学院 汽车工程学院,广西 南宁 530007)

1 引言

机油散热器的冷却效率对提高发动机冷却系统的工作性能具有重要的作用。机油散热器是发动机的重要部件,在高性能、大功率的发动机上,能够有效降低机油温度,防止机油压力偏低,造成烧轴瓦等故障,从而保证发动机的正常运转。目前,大功率柴油机上的机油散热器主要采用液冷板翅式结构,布置在润滑油路上,靠发动机冷却液进行冷却。文献[1-2]采用CFD技术对机油散热器内部机油流动均匀性进行了数值模拟研究,并对其内部压强分布情况进行了预测。文献[3]采用ANSYS的APDL程序对板翅式机油散热器芯片的层数进行了优化。文献[4]对平直翅片型油冷却器传热与流阻性能实验研究。以上研究多是对单一的散热器进行了仿真分析或在试验台上进行了研究,对发动机的整体机油散热模块在实际工作环境下的传热性能研究较少。

按照某款大功率柴油机实际机油散热模块结构建立三维CFD计算模型,对板翅式液冷机油散热器进行了CFD数值模拟,得到了发动机机油散热器内部翅片的不同结构参数的最佳组合,分析了发动机不同工况下冷却液流量和温度对散热功率的影响,通过试验对仿真结果进行了验证,仿真结果对发动机机油冷却系统的设计和改进提供了指导。

2 数值仿真

2.1 计算模型

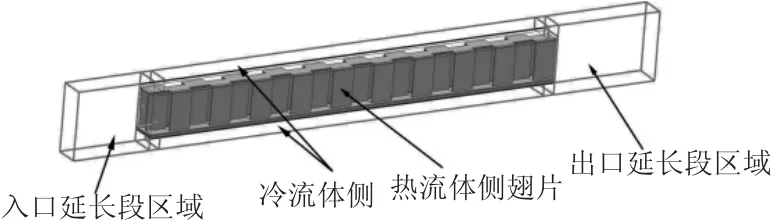

图1 周期单元模型Fig.1 Cycle Unit Model

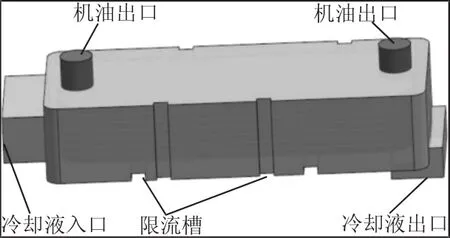

板翅式机油散热器内部采用锯齿形翅片结构,如图1所示。机油侧每层宽度为4mm,每层板翅之间距离为2mm。由于散热器整体结构复杂,无法对散热器进行仿真,因此将散热器芯体的翅片区域简化为多孔介质来模拟流体的流动和热交换。为了得到多孔介质计算模型中的粘性阻力系数和惯性阻力系数即散热器芯部的压降与速度的关系式,选取一个周期单元作为研究对象,为了保证流体在入口和出口的流动平稳性,将单元入口段与出口段延长水力直径的2.5倍与5倍[5]。为了能够得到整体散热器的内部流场的变化情况,对某款柴油机机油散热器及水道进行三维建模,如图2所示。冷、热流体采用逆流的方式进行热交换,机油散热器共有7片板翅。

图2 冷却模块Fig.2 Cooling Module

2.2 控制方程

CFD计算中采用的基本控制方程如下[6-7]:

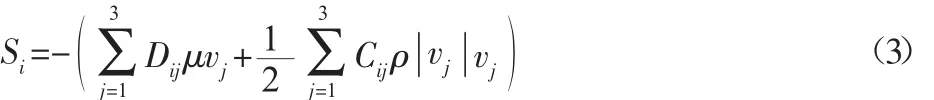

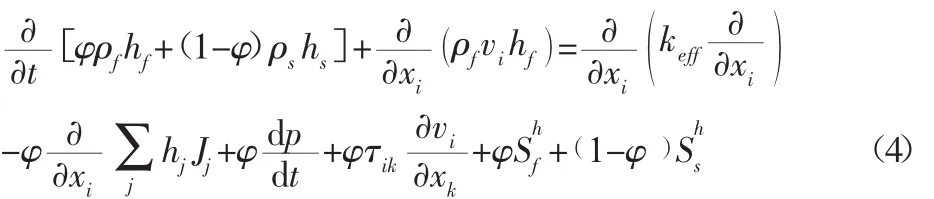

多孔介质的动量模型:多孔介质传热的标准能量输运方程[8]:

在多孔介质中计算热量传递时使用有效导热系数,其值是由流体的导热系数和固体的导热系数的体积平均值计算得到:

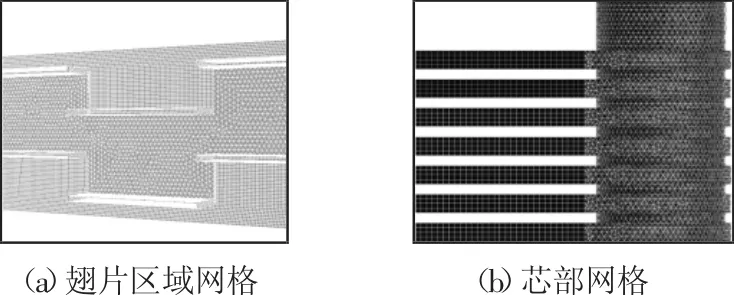

2.3 网格划分

对单元体划分网格时,对流场影响较大的翅片区域划分边界层,并进行了网格加密处理,如图3(a)所示。采用规则的六面体网格和四面体混合网格划分;对整体进行网格划分时,芯部规则结构采用六面体网格进行划分,两侧封头结构不规则采用混合网格划分,如图3(b)所示。

图3 计算网格Fig.3 Computational Mesh

3 CFD仿真结果分析

3.1 结构参数优化及性能分析

文献[9-10]通过如下的计算方法来表示翅片的强化传热能力,性能评价因子JF值越大,表明翅片的综合性能越好。计算公式为:

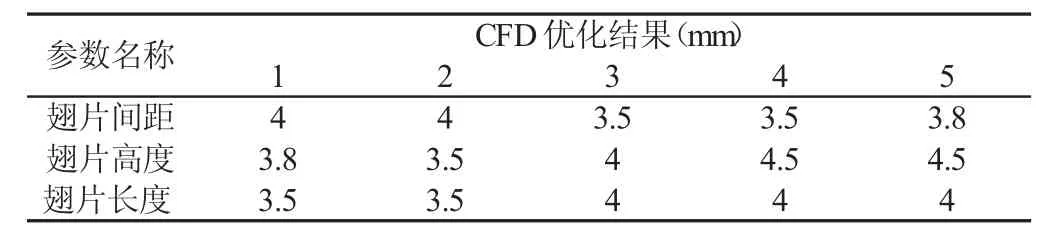

根据式(6),对不同的翅片结构参数组合进行了CFD仿真,得到了不同结构参数的最佳组合,如表1所示。可以根据不同功率的柴油机对散热的需求来选择合适的尺寸参数。

表1 结构参数Tab.1 Structural Parameters

为得到机油散热模块内部整体的换热情况,对发动机某一工况下机油散热模块进行了数值仿真研究,整体温度仿真结果,如图4所示。从图4(a)温度云图可知,机油散热器入口处温度较高为110℃,沿着流动方向机油被冷却后温度逐渐降低,出口处温度已经降到89℃,冷流体和热流体逐层交叉逆向流动,散热器内部温度成梯度分布,实现了冷热流体间逐步换热。此外,底层的温度梯度变化比顶层快,表明底层的冷却效果优于顶层,主要原因是流速较快,导致底层压力较高,因此通过底层的流量最大。由于冷却液流量较大,所以冷却液温度变化较小。从图4(b)可知,温度关于芯片呈对称分布,从机油入口到出口梯度降低,这是由于机油的入口在模型中间处,机油流量分布不均匀,中间处流量较大,两侧流量较小的缘故;由于越靠近出口冷却液温度越低,机油温度沿流动方向降低的梯度逐渐增大。

图4 冷却模块仿真结果Fig.4 Cooling Module Simulation Results

3.2 冷却液对散热器性能的影响

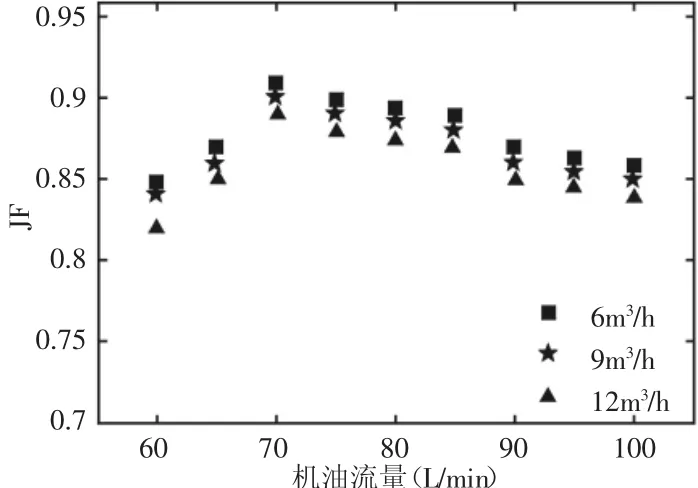

发动机在不同的工况下运行时,由风扇的转速控制冷却液的温度在很小的变化范围内,主要变化的是流量。因此主要研究冷却液的流量对机油散热器散热性能的影响,对机油温度为110℃、冷却液温度为90℃,对冷却液流量分别为6、9、12m3/h下散热器的散热性能进行了仿真研究。由图5可知:对不同的冷却液流量,随着机油流量的增加散热功率逐渐增大,但增加的速率逐渐减小,机油流量高于80L/min时对散热功率的影响较小;冷却液流量每增加3m3/h,散热功率提高约5kW。仿真结果表明,冷却液流量对机油散热器散热功率的影响较大。由图6可知:随着机油流量的增加,JF呈现先上升后下降的变化趋势,在70L/min时JF的值在大,表明此时散热器的综合工作性能最优。机油流量高于85L/min后,JF的值下降较快,综合性能较差。通过比较不同的冷却液流量下的JF值,冷却液流量越高,JF的值越低,表明冷却液流量对散热器的性能具有重要的影响。因此,冷却液流量最好不要高于9m3/h。

图5 不同冷却液流量下的散热功率Fig.5 Heat Transfer Power under Different Coolant Flow

图6 不同冷却液流量下的换热性能Fig.6 Heat Exchange Performance under Different Coolant Flow

3.4 机油温度和流量对散热功率的影响

为了研究机油流量和温度的变化对机油散热器散热性能的影响,对冷却液温度为80℃、流量为9m3/h下,不同机油温度和流量时散热器的散热性能进行了仿真,仿真结果,如图7所示。当机油流量一定时,机油温度越高散热功率越大,大致呈线性关系,温度每升高5℃,散热功率增加约10%;当机油温度一定时,机油流量越大,散热功率也越大,随着机油流量的增加,散热功率增加的速率逐渐增加。总体来看,机油流量越大、温度越高,散热功率就越大。

图7 不同机油参数下的散热功率Fig.7 Heat Transfer Power under Different Oil Parameters

4 试验研究

4.1 试验系统

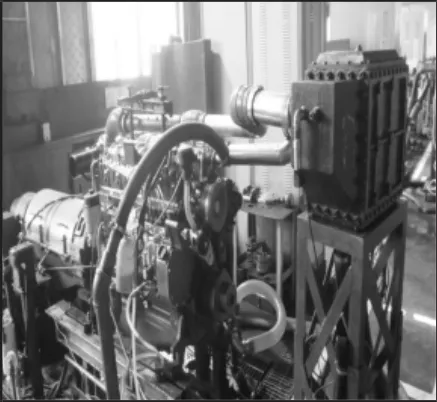

为了验证仿真结果的准确性,在发动机试验台架上测试机油散热器的散热性能,如图8所示。试验中的主要设备为FC2000发动机测控系统,潍柴六缸增压中冷柴油机,额定功率为220kW,采用长城15W/40型号机油,复合电子机油压力温度传感器。通过不断改变发动机转速,测量1500、1700、1900、2100、2300r/min时散热器内部机油的流量和温度变化。

图8 试验系统Fig.8 Experimental System

4.2 试验结果及分析

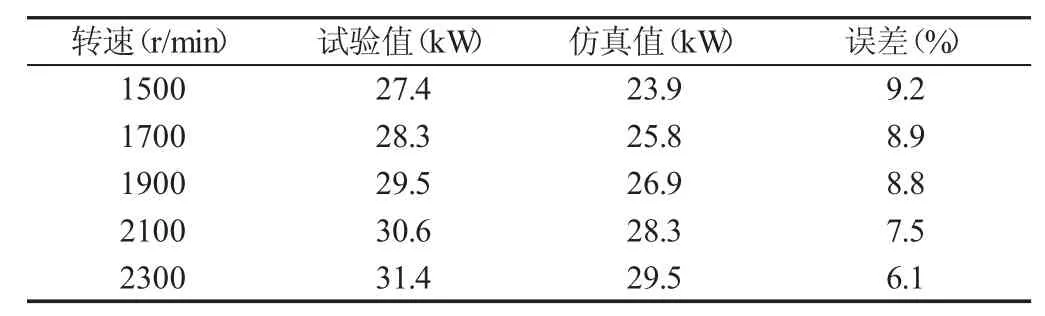

根据发动机速度特性试验结果计算得到转速与散热器散热功率的关系,如表2所示。由表2可知:模拟值和试验值的变化趋势相同,转速越高散热器的散热功率越大;转速每增加200r/min,散热功率提高约3%,这是由于机油流量增大时,翅片的扰动作用增强,致使换热系数增大的结果;试验值和模拟值吻合较好,当转速为1500r/min时误差最大为9.2%,转速越高,误差越小。试验结果表明:所建立的计算模型准确可靠,将翅片区域简化为多孔介质模型进行耦合传热仿真能够较好的预测柴油机机油散热模块的传热性能,为板翅式散热器的整体仿真提供了一种可行的研究方法,为进一步对机油散热系统的优化设计提供了依据。

表2 试验值与仿真值对比Tab.2 Comparison Between Simulation and Test Values

5 结论

将散热器翅片区域简化为多孔介质模型,对机油散热模块的散热性能进行了仿真研究,得到了不同翅片结构的最佳参数组合;仿真结果表明:冷却液流量越大、温度越低,散热器的散热功率越高,反之则越低;机油入口温度越低、流量越小,散热器的散热功率越低,反之则越高。最后,在发动机台架上进行了运行试验,更符合实际工作环境,试验结果与仿真数据吻合较好,散热功率最大误差为9.2%,误差在允许的范围内,表明了此研究方法的可行性,为机油散热器的设计和优化提供了指导。

[1]李杰,王耘,宋晓文.板翅式机油冷却器内部压力分布研究[J].轻工机械,2010,28(5):19-23.(Li Jie,Wang Yun,Song Xiao-wen.Study on inner pressure distribution in offset strip-fin oil cooer[J].Light Industry Machinery,2010,28(5):19-23.)

[2]秦萌,陈江平,陈芝久.车用发动机机油冷却器流动的数值模拟研究[J].车用发动机,2004,3(6):23-25.(Qin Meng,Chen Jiang-ping,Chen Zhi-jiu.Numerical simulation of automotive engine oil cooler[J].Vehicle Engine,2004,3(6):23-25.)

[3]郭丽华,覃峰,陈江平.板翅式机油冷却器的性能仿真与优化[J].上海交通大学学报,2006,40(2):311-315.(Guo Li-hua,Qin Feng,Chen Jiang-ping.The performance simulation and optimization on plate fin oil coolers[J].Journal of Shanghai Jiaotong University,40(2):311-315.)

[4]刘利华,丁强,江爱朋.平直翅型油冷却器传热与流阻性能实验研究[J].制冷,2017,36(1):7-13.(Liu Li-hua,Ding Qiang,Jiang Ai-peng.Performance experimental study of oil cooler with plain fins in heat transfer and pressure drop[J].Pefrigeration,2017,36(1):7-13.)

[5]刘佳鑫.工程机械散热模块传热性能研究[D].长春:吉林大学,2013.(LiuJia-xin.Researchonheattransferperformanceofheat-dissipationmodule for construction machinery[D].Changchun:Jilin University,2013.)

[6]傅立敏,吴允柱,贺宝琴.队列行驶车辆的空气动力特性[J].吉林大学学报,2006,36(6):871-875.(Fu Li-min,Wu Yun-zhu,He Bao-qin.Aerodynamic characteristics of vehicle platoon[J].Journal of Jilin University,2006,36(6):871-875.)

[7]李卫民,赵跃龙.梯形折流板除雾器在电镀铬铬雾回收系统中的数值模拟[J].机械设计与制造,2017,316(6):19-22.(Li Wei-min,Zhao Yue-long.The numerical simulation of trapezoidal baffle demister used in the recycling system of chromium plating mist[J].Machinery Design&Manufacture,2017,316(6):19-22.)

[8]Lin Chen,Zhen Li.Experimental investigation of plastic finned-tube heat exchangers with emphasis on material thermal conductivity[J].Experimental Thermal and Fluid Science,2009(33):922-928.

[9]Xiaoze Du,Lili Feng,Li li.Experimental study on heat transfer enhancement of wavy finned flat tube with longitudinal vortex generators[J].Applied Thermal Engineering,2013(50):55-62.

[10]Saha A.K,Acharya S.Parametric study of unsteady flow and heat transfer in a pin-fin heat exchanger[J].International Journal of Heat and Mass Transfer,2003,46(20):3815-3830.