泡沫金属毛细芯热管热性能实验研究

李红传,纪献兵,周冬冬,徐进良

泡沫金属毛细芯热管热性能实验研究

李红传,纪献兵,周冬冬,徐进良

( 华北电力大学 能源动力与机械工程学院, 多相流与传热北京市重点实验室, 北京, 102206)

为解决大功率电子元器件的热管理问题,利用超轻多孔泡沫铜金属为毛细芯,设计一种新型热管(NHP)。以丙酮为工质,研究热流密度、热管倾角对该新型热管热性能的影响,并与传统热管(CHP)、热沉(heat sink)的热性能进行对比。研究结果表明:新型热管不仅热性能最佳,而且具有优异的均温特性,当热管倾角为0°、热流密度为117.2 W/cm2时,加热面测温点之间的最大温差不超过7.0℃,且加热面中心点温度仅为56.2 ℃。热管倾角对新型热管的热性能有一定的影响,且热管倾角为0°时的热性能优于180°时的热性能。

泡沫金属;毛细芯;热管;传热;热性能

随着电子元器件向着微型化、集成化、高功率化方向的不断发展,其单位容积内的产热量急剧增加,如果不能及时散热,将会导致发热元件急剧温升,严重影响着电子元件的稳定性、可靠性及其使用寿命。热管,作为一种高效相变换热装置,在电子元器件、车用锂离子电池散热等领域受到了广泛的关注。涂福炳等[1]对同轴径向热管的传热特性进行了实验与模拟研究,为开发高效经济的热管提供了一定的参考依据。夏侯国伟等[2]研究了充液率、热管倾角、工质、加热功率、启动温度对双面三角形和双面矩形2 种通道的平板脉动热管传热性能的影响。研究结果表明:双面矩形平板脉动热管和双面三角形平板脉动热管都具有工作稳定与良好的传热性能,但三角形截面热管的传热性能比矩形截面热管的传热性能优。贺荣等[3]针对传统热管散热器结构无法满足CRH2 高速动车组牵引变流器CI散热要求的现状,提出一种阶梯状变截面热管结构并设计出新型热管散热器,通过数值模拟与实验相结合的方法对其进行了研究,为热管散热器的设计和改进提供了重要方法和依据。WU等[4]研究了毛细芯表面微槽的数量对热管性能的影响,结果发现:随着毛细芯表面微槽数量的增多,热管传热性能不断提高。作为热管的核心部件,毛细芯的结构及其特性制约着整个热管的性能[5]。因此,研究人员制备了各种不同结构的毛细芯,并对其热性能进行了研究[6−12]。泡沫金属,作为一种制备工艺逐渐成熟的金属材料,因具有导热系数高、比表面积大、孔隙率高、相对密度小等优点,在传热学领域受到广泛关注与研究[13−15]。尽管泡沫金属有着优异的性能,科研人员将其用于热管中的研究还较少。郑丽等[16]在自然冷却与水冷的条件下,分别对泡沫镍吸液芯热管和不锈钢丝网吸液芯热管的传热性能进行了实验研究,获得了自然冷却工况与水冷工况下泡沫镍热管管内蒸发传热系数和管内冷凝传热系数随热通量的变化规律,结果表明泡沫镍热管具有良好的启动特性。ZHOU等[17]对以泡沫铜和镍为毛细芯的回路热管进行了实验研究,结果表明泡沫铜毛细芯热管热性能较泡沫镍毛细芯热管的优。本文作者利用超轻多孔泡沫铜金属作为毛细芯构造了一种新型结构热管,以丙酮为工质,研究了热流密度、热管倾角对该新型热管热性能的影响,并与传统热管及热沉进行了对比实验。

1 实验方法与分析

1.1 实验装置

图1所示为实验装置示意图,主要包括实验段、数据采集系统、加热控制系统及加热部件等。实验段为新型热管。加热部件为从下到上收缩的紫铜台柱,其高度为54.0 mm,加热面直径为10.0 mm,接近上段加热面的台柱上部有3个直径为1.0 mm孔,内插铜−康铜K型热电偶用于推算加热面中心温度,台柱底部有3个直径为8.0 mm的孔,内插3根额定功率为150.0 W的电加热棒,以模拟不同功率电子元器件的产热,实验过程中实际加热功率可通过调压器进行控制。在翅片热沉的上方装有驱动电压为12 V的风扇,用于将翅片热沉的散热。为减少热管的热量损失,对整个系统采取了较好的绝热保温措施。

1—风扇;2—翅片;3—蒸发室;4—紫铜台柱;5—电加热棒;6—数据采集器;7—计算机;8—功率计;9—调压器;10—稳压器。

1.2 实验段及其工作原理

图2所示为压缩前后的泡沫铜金属扫描电镜照片。本文所用的泡沫铜金属由紫铜材料制备。为了增大毛细芯的毛细力,对泡沫铜金属进行了不同方向的压缩。从图2可以看出:泡沫铜金属压缩前后内部均呈三维网状结构,并互相连接构成众多相互连通的大小不同的多尺度孔隙,小孔孔径约为50 μm,大孔孔径约为0.5 mm,多尺度孔隙的存在,有利于解决蒸汽逸出与液体吸入间的矛盾问题,因为大孔利于蒸汽的逸出,小孔利于液体的吸入,由此可保证蒸发腔内汽液间的有序运动与循环。

(a) 压缩前;(b) 压缩后

图3所示为新型热管的结构、尺寸及热电偶分布示意图。其中,翅片热沉的直径为100.0 mm,由6063铝合金加工而成,其总高度为48.0 mm,翅片高度为40.0 mm,翅片宽为7.0 mm,翅片间距为3.0 mm。另外,从图3(-截面图)还可以看出:在热管蒸发腔底部烧结有一层泡沫铜金属毛细芯,在翅片内部构造有直径为4.0 mm的圆孔,用于插入泡沫铜金属条(宽度为1.5 mm),且泡沫铜金属条底段与烧结在热管底部的毛细芯直接接触。本文采用铜−康铜K型热电偶测量温度,热电偶先用热电偶焊机焊成小球,然后将其焊接到热管底板及翅片上。图中:1~3测温点用于测量翅片上的温度,4~8测温点用于测量翅片基部温度,9~14测温点用于测量热管底板温度。

单位:mm

新型热管的结构与工作的原理与传统热管的显著不同,新型热管在翅片热沉内部构造有许多冷凝通道,并插入了泡沫铜金属条作为毛细芯,形成了一体化结构的热管。当热管蒸发段泡沫铜金属层内的液体吸热蒸发时,蒸汽进入翅片内部的冷凝通道中,并在冷凝通道内冷凝,冷凝后的液体被泡沫铜金属条吸收并沿着泡沫铜金属条进入到热管蒸发端,从而实现液体的补充和循环。而对于传统热管而言,热管和翅片分离,且其毛细芯仅沿着热管内壁面分布,导致液体回流的路线很长,因此新结构热管不仅缩短了液体循环的路径与时间,而且消除了存在于热管与翅片热沉之间的接触热阻。

1.3 实验方法

实验前先对热管进行抽真空处理,然后注入一定体积的丙酮并完成热管的封装。由于丙酮内存在不凝性气体,因此在注入前需对其进行除气处理。在热管封装前首先测试了完全湿润蒸发端泡沫铜金属毛细芯所需丙酮体积,约占热管腔内总体积的26.3%,考虑到热管内液体蒸发和回流的滞后性及前人的研究,取充液比(液体体积占热管腔内总体积的比例)为30%进行实验。

热流密度定义为

其中:为有效加热功率;为加热面积,为0.785 cm2。

为评价新型热管的整体热性能,定义系统热阻计算式为

其中:sys为系统热阻;e,c为加热面中心温度;air为环境温度(25~27℃)。本实验中,K型热电偶存在最大误差为0.2 K,功率计最大相对误差为0.5%,因此系统热阻主要受温度与加热系统的影响,根据标准误差计算理论可得系统热阻的相对不确定度为6.4%。

2 实验结果与分析

2.1 均温性

热管热性能不仅与传热能力有关,还与其均温性有关。图4所示为在相同热流密度条件(=117.2 W/cm2)下,新型热管(NHP)、传统热管(CHP)、翅片热沉(heat sink)的翅片基部与加热面的温度分布。从图4可以看出:新型热管翅片基部及加热面的均温性最佳,翅片热沉的均温性最差,传统热管的均温性介于二者之间,当=117.2 W/cm2时,新型热管翅片基部测温点之间的最大温差不超过2.0℃,加热面测温点之间的温差不超过7.0℃,加热面测温点最高温度不超过57.0℃,而翅片热沉的基部测温点之间的最大温差达7.7℃,加热面测温点之间的温差高达26.8℃,加热面测温点最高温度高达83.2℃,显示出新型热管优异的均温特性与热性能,其机理为新型热管在翅片内部构造了众多冷凝通道,并插有泡沫铜金属条作为毛细芯,这些冷凝通道能使蒸汽均匀分布于翅片内部并冷凝,其作用相当于众多的微型热管均匀地分布在热沉内部并同时参与工作,故比一般热管具有更优异的均温性;其次,由于泡沫铜金属有着较高的导热率及较大的比表面积,因此比一般的毛细芯(如粉末烧结毛细芯)导热能力更强;最后,泡沫铜金属具有多尺度孔隙结构,能很好地解决蒸汽逸出与液体吸入的矛盾问题,从而使热管表现出最佳热性能。

(a) 翅片基部;(b) 加热面

2.2 温度随热流密度的变化及重力的影响

图5所示为加热面中心点温度随热流密度的变化曲线。从图5可以看出:随着热流密度的增加,3种传热装置的中心点温度均增加,但增加的程度差别较大。当热管倾角=0o时,在同一热流密度条件下,新型热管温度最低,翅片热沉温度最高,传统热管温度介于二者之间,当=117.2 W/cm2时,新型热管的温度仅为56.2 ℃,而翅片热沉的温度高达93.9 ℃,其原因在于:新型热管在翅片内部构造有冷凝通道,并插入了高导热率的泡沫铜金属条作为毛细芯,因此扩大了冷凝段散热面积,强化了传热;另外,一体化设计消除了传统热管与翅片热沉之间的接触热阻,因此热性能大大提升。

热管倾角对新型热管的热性能有一定的影响。在同一热流密度下,当=0°时,温度最低,=180°时温度最高,其原因在于:当=0°时,重力作用方向与工质流动方向一致,因此有利于液体工质流向蒸发端,避免蒸发端烧干;而当=180°时,重力会阻碍液体工质的流动,从而不利于液体工质的循环,导致蒸发端液体供应不足,从而使传热恶化。

1—NHP,θ=0°;2—NHP,θ=180°;3—CHP,θ=0°;4—CHP,θ=180°;5—翅片热沉,θ=0°。

2.3 系统热阻随热流密度的变化

图6所示为系统热阻随热流密度的变化曲线。从图6可以看出,随着热流密度的增加,3种传热装置的系统热阻均逐渐减小,只是减小的程度不同。当=0°时,翅片热沉的系统热阻随热流密度的增加基本不发生变化,且翅片热沉的系统热阻比新型热管与传统热管的大,当=117.2 W/cm2时,其最小系统热阻约为0.75 K/W;新型热管的系统热阻随热流密度的增加变化较大,且系统热阻一直处于传统热管与翅片热沉曲线的下方,当=138.9 W/cm2时,其最小系统热阻约为0.33 K/W;传统热管的系统热阻一直处于二者之间,其最小系统热阻约为0.42 K/W。当=180°时,新型热管与传统热管的系统热阻均大于=0°时的热阻,且传统热管的系统热阻更大。

图6 系统热阻随热流密度的变化

2.4 翅片表面温度分布

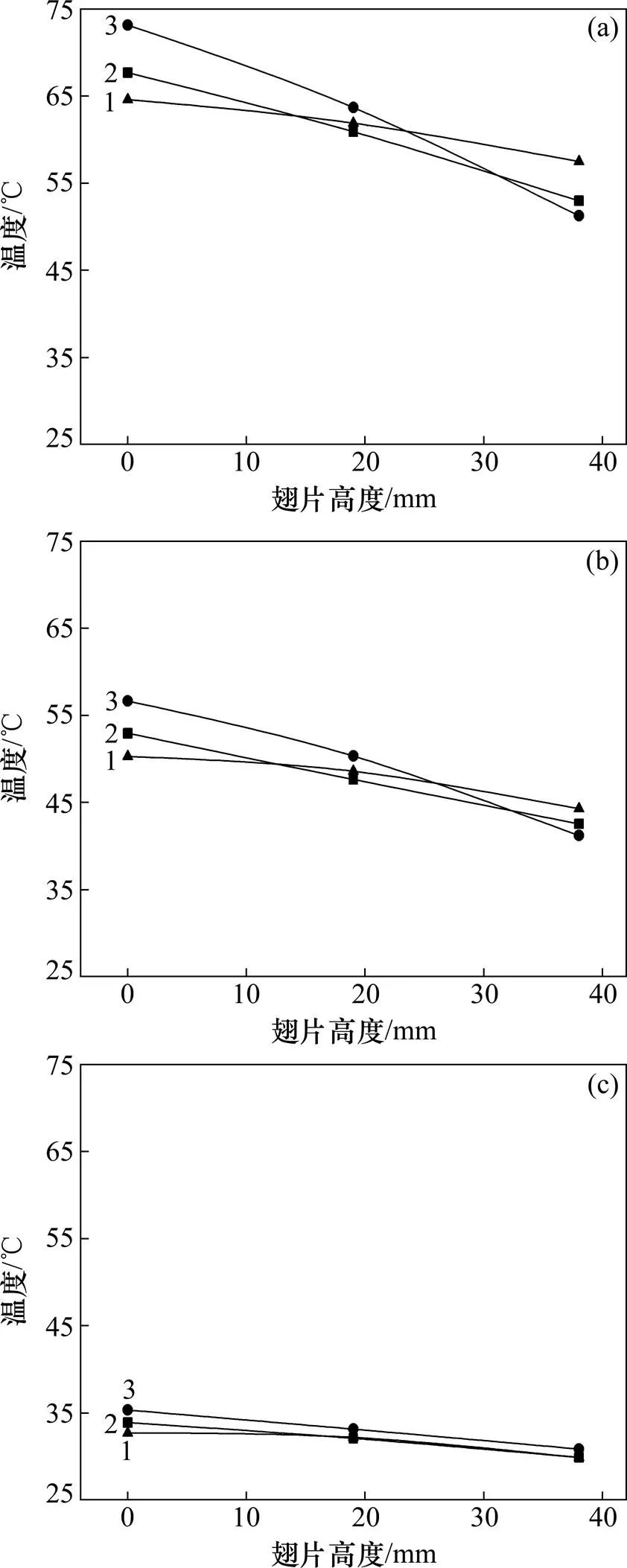

评价翅片效率最基本的因素是翅片表面的温度分布情况,若翅片基部与末段温差小,则说明翅片效率高。图7所示为沿着翅片高度方向的温度分布。从图7可以看出:在低热流密度条件下,3种传热装置的翅片基部与末段温差不大,然而随着热流密度的增加温差增大。当=104.6 W/cm2时,3种传热装置的翅片基部与末段温差较大。当=161.3 W/cm2时,新型热管翅片基部与末段温差不超过6.9℃,传统热管为14.7 ℃,而翅片热沉温差高达21.7℃。

q/(W∙cm−2):(a) 161.3;(b) 104.6;(c) 34.3

3 结论

1) 新型热管具有优异的均温特性与热性能,热管倾角为0°、热流密度为117.2 W/cm2时,新型热管翅片基部测温点之间的最大温差不超过2.0℃,加热面测温点最高温度不超过57 ℃,比翅片热沉加热面测温点最高温度低26.2 ℃;

2) 3种传热装置的系统热阻均随热流密度的增加而减小,且新型热管的系统热阻最小,当热管倾角为0°、热流密度为138.9 W/cm2时,其最小系统热阻约为0.33 K/W;

3) 3种传热装置中,新型热管的翅片温度分布差异最小,当热流密度达到161.3 W/cm2时,新型热管翅片基部与末段温差不超过6.9℃,而翅片热沉的基部与末段温差超过21.0℃。

[1] 涂福炳, 贾煜, 武荟芬, 等. 同轴径向热管的数值模拟[J]. 中南大学学报(自然科学版), 2012, 43(1): 372−377. TU Fubing, JIA Yu, WU Huifen, et al. Numerical simulation of coaxial and radial heat pipe[J]. Journal of Central South University (Science and Technology), 2012, 43(1): 372−377.

[2] 夏侯国伟, 杨彩芸, 陈兰兰. 双面三角形和矩形通道平板脉动热管的传热性能[J]. 中南大学学报(自然科学版), 2012, 43(5): 1984−1989. XIAHOU Guowei, YANG Caiyun, CHEN Lanlan. Heat transfer performance of flat plate pulsating heat pipe with double sides rectangular or triangular channel[J]. Journal of Central South University (Science and Technology), 2012, 43(5): 1984−1989.

[3] 贺荣, 周乃君, 李春阳. CRH2高速动车组CI用热管散热器数值模拟与试验研究[J]. 中南大学学报(自然科学版), 2014, 45(10): 3645−3650. HE Rong, ZHOU Naijun, LI Chunyang. Numerical simulation and experimental study on heat pipe radiator for convertor inverter in CRH2 EMUS[J]. Journal of Central South University (Science and Technology), 2014, 45(10): 3645−3650.

[4] WU S C, WANG D, GAO J H, et al. Effect of the number of grooves on a wick's surface on the heat transfer performance of loop heat pipe[J]. Journal of Applied Thermal Engineering, 2014, 71(1): 371−377.

[5] DENG D X, LIANG D J, TANG Y, et al. Evaluation of capillary performance of sintered porous wicks for loop heat pipe[J]. Experimental Thermal and Fluid Science, 2013, 50: 1−9.

[6] CHIEN L H, SHIH Y C. An experimental study of mesh type flat heat pipes[J]. Journal of Mechanics, 2011, 27(2): 167−176.

[7] SOLOMON A B, RAMACHANDRAN K, ASIRVATHAM L G, et al. Numerical analysis of a screen mesh wick heat pipe with Cu/water nanofluid[J]. International Journal of Heat and Mass Transfer, 2014, 75: 523−533.

[8] CAI Q J, BHUNIA A. High heat flux phase change on porous carbon nanotube structures[J]. International Journal of Heat and Mass Transfer, 2012, 55(21/22): 5544−5551.

[9] HANSEN G, NAESS E, KRISTJANSSON K. Sintered nickel powder wicks for flat vertical heat pipes[J]. Energies, 2015, 8(4): 2337−2357.

[10] LI Y, HE J B, HE H F, et al. Investigation of ultra-thin flattened heat pipes with sintered wick structure[J]. Applied Thermal Engineering, 2015, 86: 106−118.

[11] KHALILI M, SHAFII M B. Experimental and numerical investigation of the thermal performance of a novel sintered-wick heat pipe[J]. Applied Thermal Engineering, 2016, 94: 59−75.

[12] JIANG L L, TANG Y, ZHOU W, et al. Fabrication of flatten grooved-sintered wick heat pipe[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2714−2725.

[13] BAYOMY A M, SAGHIR M Z. Heat transfer characteristics of aluminum metal foam subjected to a pulsating/steady water flow: Experimental and numerical approach[J]. International Journal of Heat and Mass Transfer, 2016, 97: 318−336.

[14] XU H J, GONG L, HUANG S B, et al. Flow and heat transfer characteristics of nanofluid flowing through metal foams[J]. International Journal of Heat and Mass Transfer, 2015, 83: 399−407.

[15] DYGA R, PLACZEK M. Heat transfer through metal foam–fluid system[J]. Experimental Thermal and Fluid Science, 2015, 65: 1−12.

[16] 郑丽, 李菊香, 朱珉. 泡沫金属吸液芯热管的传热性能[J]. 化工学报, 2012, 63(12): 3861−3866. ZHENG Li, LI Juxiang, ZHU Min. Heat transfer of porous metal foam wick heat pipe[J]. CIESC Journal, 2012, 63(12): 3861−3866.

[17] ZHOU W, LING, W S, DUAN L, et al. Development and tests of loop heat pipe with multi-layer metal foams as wick structure[J]. Applied Thermal Engineering, 2016, 94: 324−330.

(编辑 赵俊)

Experimental investigation on thermal performance of metal foam capillary wick heat pipe

LI Hongchuan, JI Xianbing, ZHOU Dongdong, XU Jinliang

(Beijing Key Laboratory of Multiphase Flow and Heat Transfer, School of Energy, Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

In order to solve the thermal management problem of high power electronic devices, a novel heat pipe(NHP) was designed with ultra-light porous copper foam metal as capillary wick. The effect of heat fluxand inclination angel of heat pipeon thermal performance of the NHP was studied using acetone as the working fluid. The differences of thermal performance among NHP, convention heat pipe (CHP) and heat sink (without heat pipe) were compared. The results show that the NHP has not only good heat transfer capability, but also wonderful temperature uniformity. When=0° and117.2 W/cm2, the largest temperature difference between the measuring point is less than 7.0 ℃, and the center temperature of the heating surface is just 56.2℃. Inclination angle of heat pipe has certain effect on thermal performance of the NHP, and the thermal performance of=0° is better than that of=180°.

foam metal; capillary wick; heat pipe; heat transfer; thermal performance

10.11817/j.issn.1672−7207.2017.12.034

TK124

A

1672−7207(2017)12−3400−06

2016−12−17;

2017−03−10

国家自然科学基金资助项目(51676071;51436004)(Projects(51676071, 51436004) supported by the National Natural Science Foundation of China)

纪献兵,博士,副教授,从事相变传热、节能、电子元器件冷却的研究;E-mail:jxb@ncepu.edu.cn