针对金属表面缺陷深度的激光超声检测研究*

李巧霞, 李海洋, 王召巴, 白 桦

(1. 中北大学 信息与通信工程学院, 山西 太原 030051; 2. 首都航天机械公司, 北京 100076)

金属作为零件的原材料, 广泛应用于生活中的各个领域. 在生产、 加工及使用过程中, 不均匀受力会导致金属材料表面裂纹的滋生, 进而对生产安全造成巨大的威胁. 为了确保零部件的可靠运行, 对表面缺陷的检测显得十分必要.

目前, 国内外对表面微裂纹的常规检测方法有: 磁粉检测[1]、 涡流检测[2]及超声检测[3]. 磁粉检测法对被检测件的表面光滑度要求高, 只适用于铁磁性材料的表面缺陷检测. 涡流检测法不适用于形状复杂的零件, 只适用于导电材料的表面缺陷检测且检测结果易受材料本身及其它因素的影响. 这两种方法在某些特殊情况, 诸如高温等复杂环境下的在线测量, 远距离检测等, 已不能满足实际的工程需求. 而激光超声检测是新兴的一种超声检测法, 具有频带宽, 波型丰富, 适用材料范围广, 可以实现非接触检测及复杂环境下的在线检测[4]等优点, 可以弥补磁粉检测及涡流检测的不足. 因此, 本文采用激光超声检测法实现对具有不同深度表面缺陷的检测.

激光超声技术是一门将激光技术与超声学相结合的交叉学科, 近年来得到迅速的发展. 国内外学者对激光超声应用于金属材料表面缺陷的检测做了大量的研究. Mezil S[5]采用激光超声非线性混频法实现了对金属材料损伤的参数评价; Jeong H[6]采用有限元方法分析了激光激发声表面波与缺陷相互作用的传播特性; 倪辰荫[7]等人用有限元法分析了距离入射光斑边缘不同位置的近场点垂直材料表面方向的位移及激光激发声表面波模态变化的规律; 关建飞[8]等人利用有限元法分析了不同深度表面缺陷对声表面波时域位移信号的影响; Soltani P[9]等人通过有限元仿真分析了激光参数上升时间及光束半径对声波的影响; Liu P[10]等人利用非线性特征检测铝板表面的微裂纹, 研究了嵌入维数和频带等参数对表面损伤可视化的影响. 然而, 针对金属材料表面缺陷深度检测的实验研究很少, 这方面仍有许多问题值得深入分析.

因此, 本文通过搭建激光超声检测实验平台实现对缺陷的定位, 实现对声表面波在不同深度表面缺陷处的传播特性的定量分析, 并提出利用透射表面波与直达表面波的幅值之比来检测缺陷深度的方法, 本文的研究成果为推广激光超声检测技术提供了实验依据.

1 激光超声基本理论

激光辐照到材料表面, 材料吸收激光能量转化为热能, 热能进一步转化为机械能, 产生热应力. 热应力以瞬态脉冲的形式在工件中传播. 激光激发超声机理一般分为热弹机制和烧蚀机制[4]. 热弹机制是激光功率密度较小, 材料表层产生表面切向压力, 激发出横波、 纵波和表面波, 该机制不会导致材料的任何相变, 符合严格无损检测; 烧蚀机制是激光功率密度较大, 表层的瞬态温升逐步导致材料的熔化、 汽化和形成等离子体, 喷射出部分表面物质, 会对材料造成深度约0.3 μm的表面损伤. 因此, 本文通过采用热弹机制来激发超声信号.

热弹机制下, 样品吸收激光能量后局部受热膨胀并产生瞬态位移场, 热弹效应引起的位移[7]满足

μ2U(x,y,z,t)+(λ+μ)(·U(x,y,z,t))=ρU(x,y,z,t)+βT(x,y,z,t),

(1)

式中:U(x,y,z,t)代表t时刻的瞬态位移量;λ与μ是拉梅常数;β是热弹耦合系数;βT(x,y,z,t)是基于热梯度而形成的瞬态体力源;T(x,y,z,t)是工件内部时刻的温度.

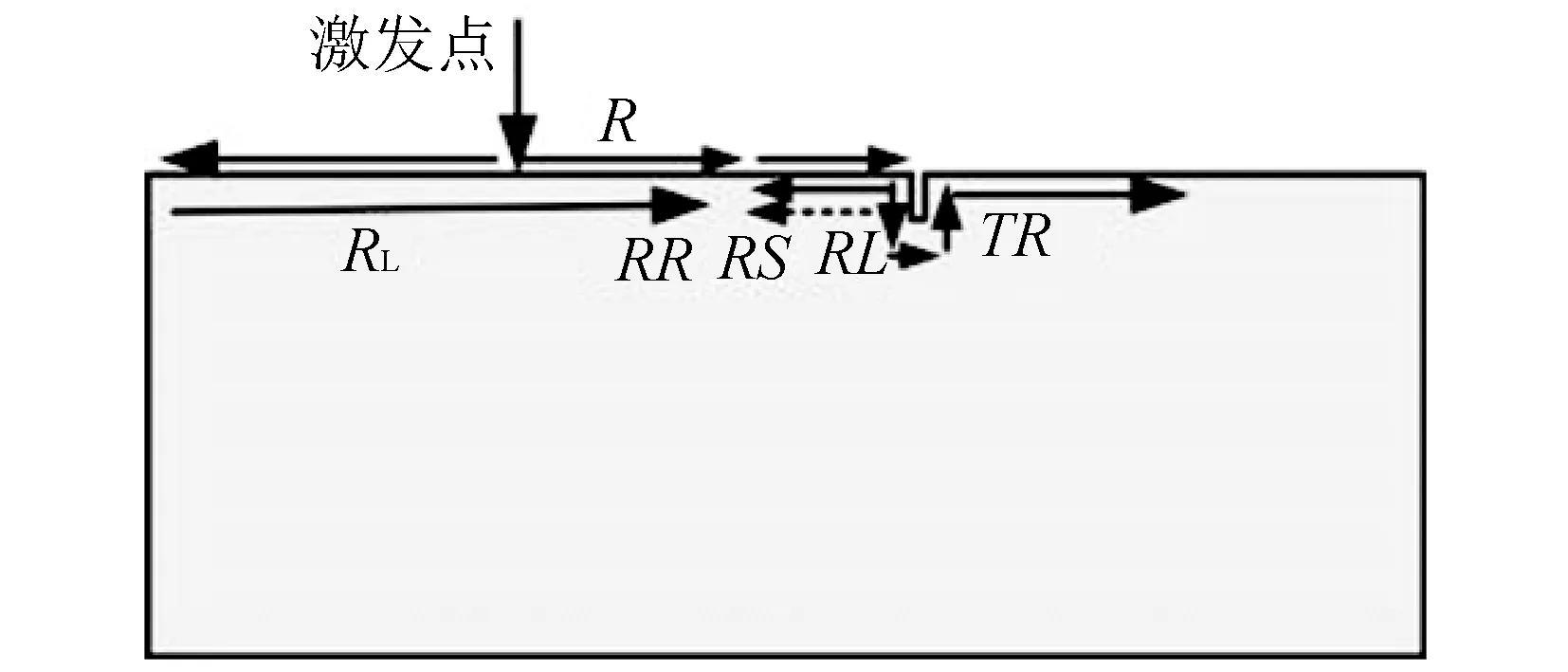

热弹机制下, 激光聚焦成线源激发的声表面波的传播过程如图 1 所示.

图 1 声波传播Fig.1 Sound wave propagation

图 1 中, 表面波向两边同时传播, 一部分传播至样品边沿, 经样品边沿反射, 形成RL; 另一部分直接传播至探测点, 形成R. 表面波R在传播过程中遇到缺陷后, 部分发生反射, 形成RR; 部分发生模式转换, 生成横波、 纵波, 形成RL,RS; 还有一部分透过缺陷继续传播, 形成TR. 信号RR,RL,RS,TR都携带了缺陷信息, 信号TR最能表征缺陷深度. 当激光激发能量相同, 表面波遇到不同深度表面缺陷时, 所形成的透射表面波TR的能量不同. 为了减少由于激发能量不同造成的表面缺陷深度检测的误差, 本文使用信号TR与R的能量比来表征缺陷深度, 定义如式(2)所示

(2)

式中:AR表示直达表面波R的幅值;ATR表示透射表面波TR的幅值.

2 实验研究

2.1 实验装置及样品

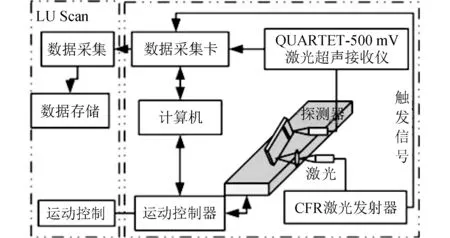

激光超声检测原理如图 2 所示, CFR200激光发射器发射的脉冲激光经焦距为100 mm的柱面透镜聚焦成线源, 照射到工件表面, 从而产生超声波. QUARTET-500mV设备发射的激光经焦距为100 mm的点聚焦透镜照射到样品表面, 基于迈克尔逊干涉仪的原理来接收超声信号. 数据采集卡采集触发信号和探测到的超声信号, 传输给计算机, 通过LU Scan软件来显示及存储信号. 搭建的实验平台如图 3 所示.

图 2 激光超声检测实验框图Fig.2 Experiment block diagram of laser ultrasonic testing

图 3 激光超声检测实验平台Fig.3 The experimental platform of laser ultrasonic testing

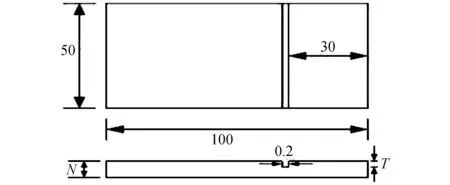

本文的待测样品为具有不同深度表面缺陷的铝板, 如图 4 所示, 样品尺寸如图 5 所示, 表面裂纹深度T分别为0.5 mm, 0.3 mm, 0.1 mm和0.08 mm.

图 4 实验样品Fig.4 The sample

图 5 样品示意图Fig.5 The sample diagram

2.2 实验方法

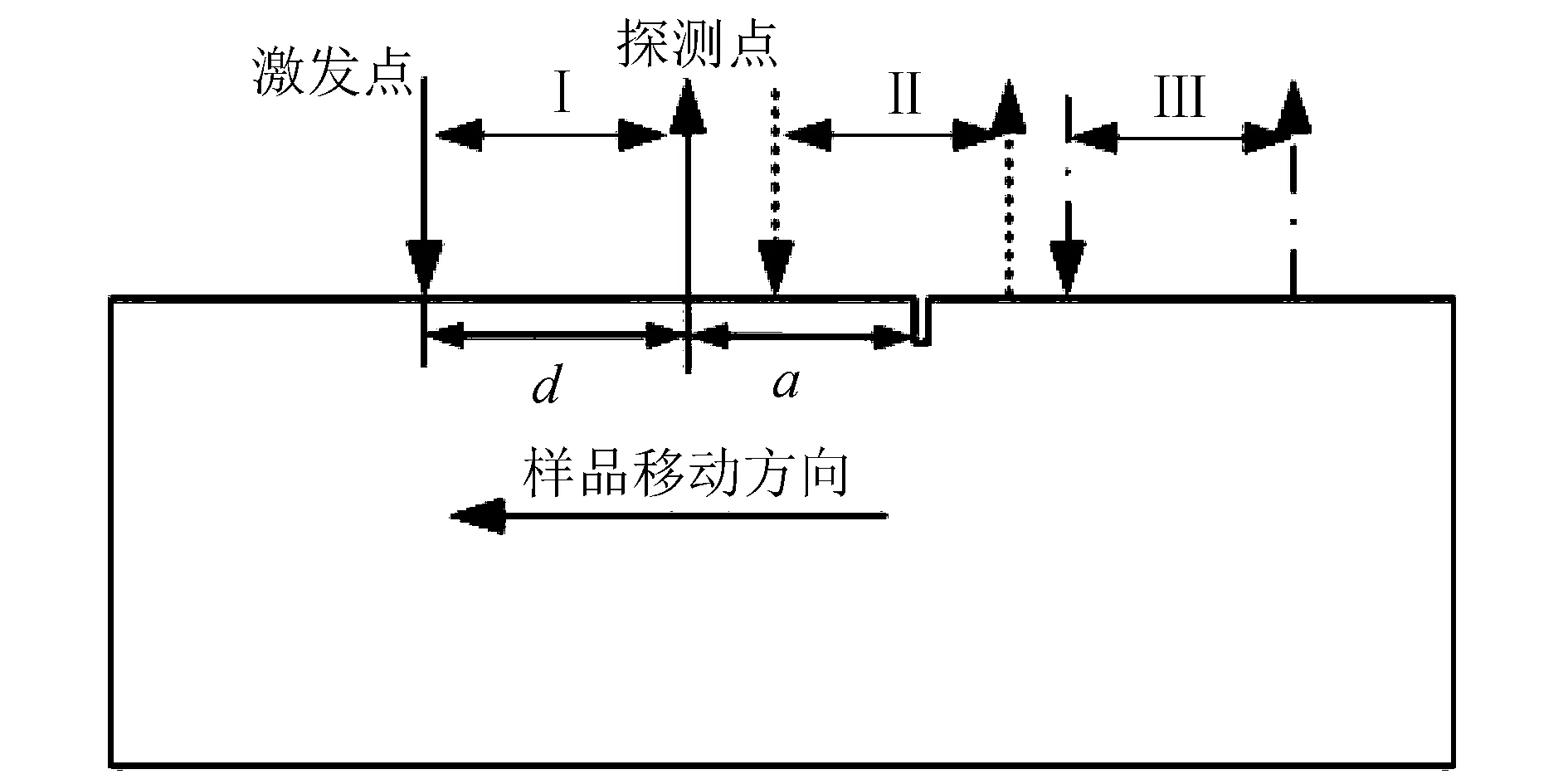

图 6 实验原理图Fig.6 The experimental schematic diagram

仅通过单个激发-探测位置获得的时域信号难以辨认模式转换波, 无法实现对声波与缺陷相互作用后传播特性的分析. 扫描法是通过移动样品, 在样品不同位置激发或探测超声波, 将扫描过程中采集到的数据汇集成B-Scan图像, 在B-Scan图像中, 各散射信号的到达时间将组成不同斜率的直线, 信号容易被辨认. 因此, 本文采用扫描法来完成对表面缺陷的检测.

扫描法检测表面缺陷的原理如图6所示, 固定激发点与探测点间距离d为15 mm, 且探测点与缺陷边沿的距离a为5 mm, 移动工件使得激发点、 探测点与缺陷的相对位置如图6中的位置Ⅰ, Ⅱ及Ⅲ, 观察信号的变化. 数据时长为20 μs, 扫查步长及扫查距离分别为0.05 mm, 30 mm.

3 结果分析

3.1 B-Scan图分析

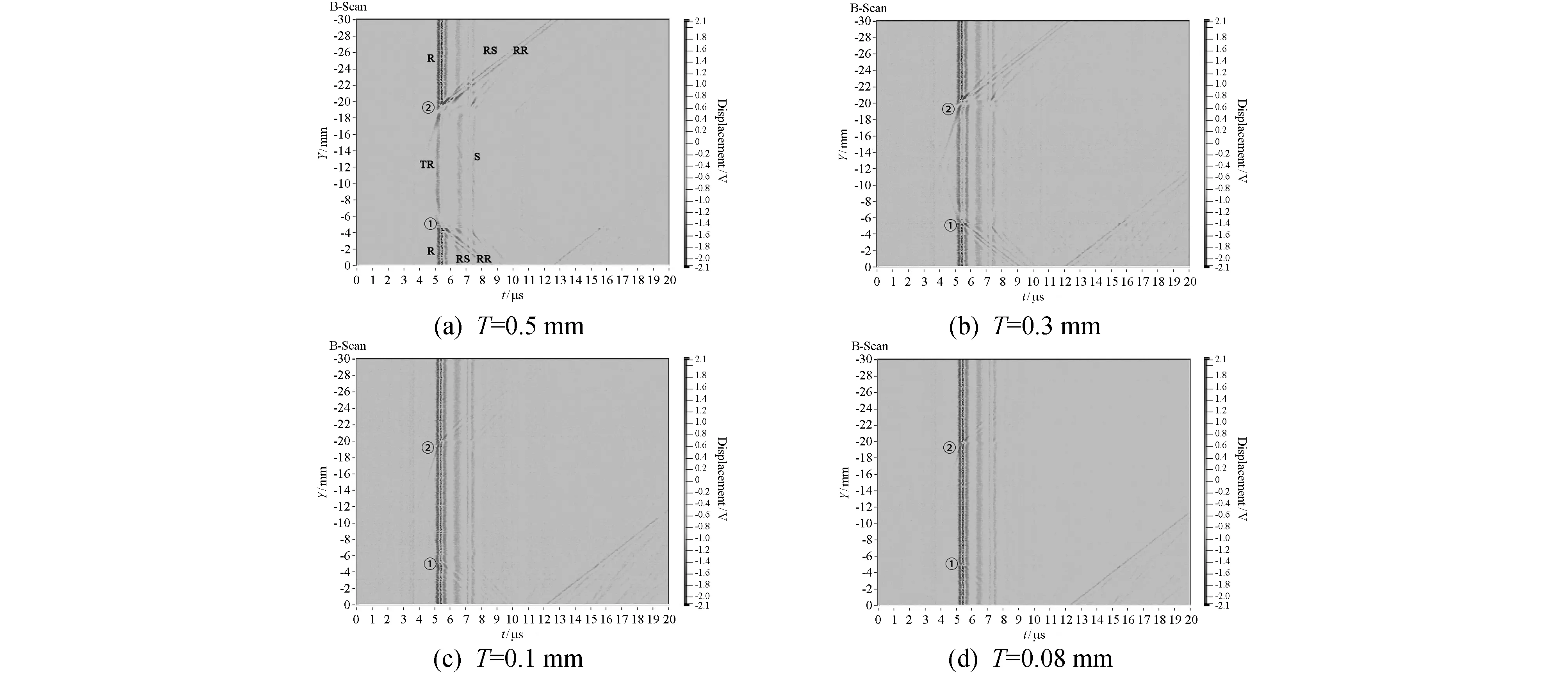

激光激发能量相同, 针对表面缺陷深度T=0.5 mm,T=0.3 mm,T=0.1 mm及T=0.08 mm的4块铝试件, 扫查得到的B-Scan结果如图7(a)~图7(d)所示.

图 7 B-Scan图Fig.7 B-Scan diagram

从图 7 可以看出: ① 扫查过程中, 随着样品的移动, 缺陷先掠过探测点, 随后掠过激发点, 分别如图中位置①, ②, 判断缺陷距首个接收点约5 mm处; ② 声表面波在传播过程中遇到缺陷会发生反射、 透射及模式转换. 在图7(a)中:t=5.46 μs对应直线的3段分别表示激发点、 探测点及缺陷的相对位置, 分别为图6中的Ⅰ、 Ⅱ及Ⅲ时接收到的表面波, 分别表示为R,TR及R, 信号TR比R弱; 与该直线相交直线的斜率分别为: 291 6 m/s和387 2 m/s, 分别表示RR和RS. ③ 对比图7(a)~图7(d), 表面缺陷深度越大, 反射能力及模式转换能力越强, 透射能力越弱.

3.2 频谱分析法

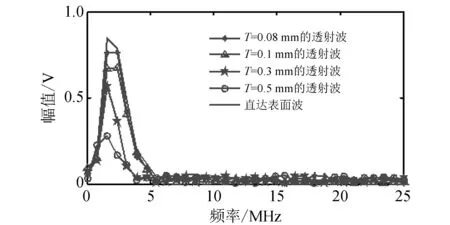

图 8 透射表面波TR的频谱图Fig.8 Spectrum of signal TR

4块具有不同表面缺陷深度的样品的透射表面波TR的频谱如图 8 所示.

由图 8 可知, 与直达表面波的频谱相比较, 透射表面波的高频成分相对较弱. 缺陷深度为0.5 mm, 0.3 mm, 0.1 mm及0.08 mm样品的透射表面波的频率范围分别为0~3.125 MHz, 0~3.906 MHz, 0~4.688 MHz 及0-4.756 MHz, 表面缺陷深度越大, 透射表面波的高频截止频率越向低频偏移, 高频部分减弱. 由此判断缺陷深度分别为0.933, 0.746, 0.622和0.613 mm, 针对缺陷深度稍大的误差大于50%.

3.3 幅值分析法

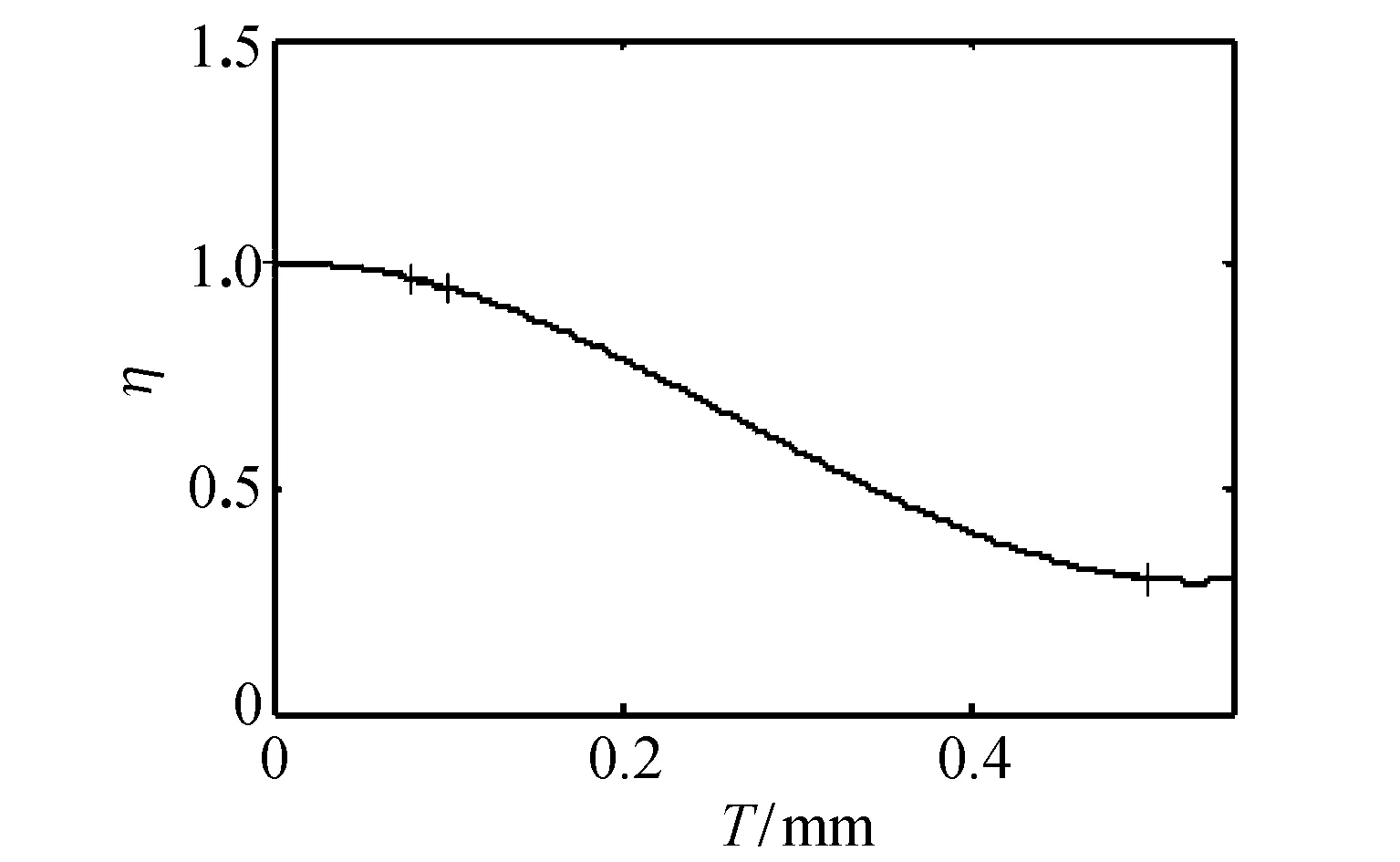

图 9 η与T的变化规律Fig.9 Change rule of η and T

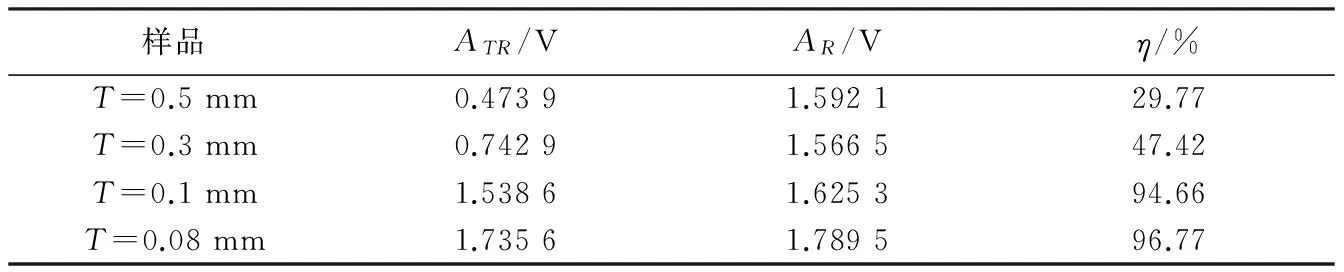

激光激发能量相同, 对采集的B-Scan信号进行分析分别得到4块铝板的透射表面波幅值、 直达表面波幅值, 并将其代入式(2), 得到透射表面波与直达表面波的幅值比, 如表 1 所示. 随着表面缺陷深度增大, 幅值比基本不变, 随着表面缺陷深度逐渐减小, 幅值比也逐渐减小. 对表面缺陷深度T与η进行拟合, 得到如图 9 所示的曲线.

如图 9 所示, 由样块T=0.5 mm,T=0.1 mm,T=0.08 mm 及无缺陷时的各参数进行拟合得到的曲线, 表明参数η与表面缺陷的深度T不呈线性关系, 缺陷深度小于0.1 mm时, 变化比较平缓, 缺陷深度介于0.1~0.5 mm时, 变化比较快, 缺陷深度大于0.5 mm时, 变化平缓. 在图 9 所示的曲线中, 样块T=0.3 mm的透射表面波与直达表面波的幅值比为47.42%, 对应的缺陷深度为0.35 mm, 误差为16%. 相比频谱分析法检测表面缺陷深度, 根据参数η来检测表面缺陷深度的误差相对较小, 精度更高.

表 1 信号幅值

4 结 论

本文对激光激发的声表面波在具有不同深度表面缺陷的传播进行了较为系统的实验研究, 通过频谱法和幅值法分析了透射声表面波的频谱成分及幅值大小与缺陷深度的关系. 结果表明: 激光激发的表面波在传播过程中遇到缺陷会发生反射、 透射产生模式转换现象, 且表面缺陷深度越大, 反射能力及模式转换能力越强, 透射能力越弱; 透射表面波的频谱成分会随着表面缺陷深度的增大逐渐向低频偏移; 参数η随着表面缺陷深度的增大而减小; 通过频谱分析及幅值分析都可以实现对表面缺陷深度的检测, 但采用幅值分析法检测表面缺陷深度的方法误差小, 精度高. 本文为激光超声应用于表面缺陷深度检测提供了一定的理论基础及实验依据, 可以被广泛应用到工业检测中.

[1] 张伟, 郭凯宁, 汪海峰. 浅谈影响表面缺陷磁粉探伤的检测质量[C]. 全国钢结构技术学术交流会, 2013.

[2] 杨理践, 郭晓婷, 高松巍. 管道内表面缺陷的涡流检测方法[J]. 仪表技术与传感器, 2014(10): 78-81.

Yang Lijian, Guo Xiaoting, Gao Songwei. Method of the eddy current testing to pipeline inner surface defects[J]. Instrument technique and sensor, 2014(10): 78-81. (in Chinese)

[3] 姜炜, 庄志强, 丁杰, 等. 锻件近表面缺陷的超声检测[J]. 无损检测, 2015, 37(5): 44-45.

Jiang Wei, Zhuang Zhiqiang, Ding Jie, et al. The ultrasonic testing of near surface defects of forgings[J]. Nondestructive Testing, 2015, 37(5): 44-45. (in Chinese)

[4] 赵添. 激光超声无损检测技术研究[J]. 科技情报开发与经济, 2010, 20(32): 170-172.

Zhao Tian. Study on laser ultrasonic non-destructive testing technology[J]. Sci-Tech Information Development & Economy, 2010, 20(32): 170-172. (in Chinese)

[5] Mezil S, Chigarev N, Tournat V, et al. Evaluation of crack parameters by a nonlinear frequency-mixing laser ultrasonics method[J]. Ultrasonics, 2016, 69: 225-235.

[6] Jeong H. Finite element analysis of laser-generated ultrasound for characterizing surface-breaking cracks[J]. Journal of Mechanical Science and Technology, 2005, 19(5): 1116-1122.

[7] 倪辰荫, 石一飞, 沈中华, 等. 激光激发材料中近场声表面波的数值模拟[J]. 红外与激光工程, 2007, 36(s1): 592-595.

Ni Chenyin, Shi Yifei, Shen Zhonghua, et al. Numerical simulation on near-field surface acoustic waves induced by laser line source[J]. Infrared and Laser Engineering, 2007, 36(s1): 592-595. (in Chinese)

[8] 关建飞, 沈中华, 倪晓武, 等. 激光超声探测铝板表面微缺陷深度的数值研究[J]. 测试技术学报, 2010, 24(1): 15-21.

Guan Jianfei, Shen Zhonghua, Ni Xiaowu, et al, Numerical study on depth evaluation of micro-surface crack by laser generated ultrasonic waves[J]. Journal of Test and Measurement Technology, 2010, 24(1): 15-21. (in Chinese)

[9] Soltani P, Akbareian N. Finite element simulation of laser generated ultrasound waves in aluminum plates[J]. Latin American Journal of Solids & Structures, 2014, 11(10): 1761-1776.

[10] Liu P, Nazirah A W, Sohn H. Numerical simulation of damage detection using laser-generated ultrasound[J]. Ultrasonics, 2016, 69: 248-258.