关于液压制动系统设计之研讨

潘仕喜

(厦门金龙联合汽车工业有限公司 361023)

1 设计的目的和要求

1.1 制动系统的相关术语

(1)行车制动系统:汽车在行驶中降低速度甚至停车的制动系统。

(2)应急制动系统:在行车制动系统失效的情况下,保证汽车能实现减速或者停车的制动系统。

(3)驻车制动系统:停车时使汽车驻留原地不动的装置[1]。

2 制动系统的主要要求

2.1 液压制动系统的结构要求

(1)制动装置必须保证车辆在正常使用条件下,不论受到什么样的振动,均能满足本标准的要求。

(2)制动装置必须保证在正常使用环境中具有抗腐蚀和抗老化的能力。

(3)制动衬片应不含有石棉。

(4)制动装置必须具有的功能[2]。

2.2 行车制动

不论车速高低、载荷多少、车辆上坡和下坡,行车制动系统必须能控制车辆的速度,且使车辆安全、迅速、有效地停住。行车制动必须是可控制的,必须保证驾驶员在其座位上双手无须离开方向盘就能实现的制动。

2.3 应急制动

应急制动必须在行车制动只有一处失效的情况下,在适当的一段距离内使车辆停住。应急制动必须是可控制的,应使驾驶员在其座位上至少有一只手在握住方向盘的情况下就可以实现的制动。

2.4 驻车制动

驻车制动必须能通过纯机械装置把工作部件锁住,使车辆停驻在上坡或下坡的地方,即使在驾驶员离开也如此。驾驶员必须能够在其座位上就可实现驻车制动。

2.5 其它相关的结构要求参见标准GB12676[3]

3 液压制动系统的性能要求

(1)足够的制动能力。行车制动能力,用一定制动初速度下的制动减速度和制动距离两项指标评定。驻坡能力是指汽车在良好路面上能可靠地停驻的最大坡度。

(2)工作可靠。行车制动至少有两套独立的驱动制动器的管路。当其中的一套管路失效时,另一套完好的管路应保证汽车制动能力不低于没有失效时规定值的30%。行车和驻车制动装置可以有共同的制动器,而驱动机构各自独立。行车制动装置都用脚操纵,其它制动装置多为手操纵。

(3)用任何速度制动,汽车都不应当丧失操纵性和方向稳定性。

(4)防止水和污泥进入制动器工作表面。

(5)要求制动能力的热稳定性良好。

(6)操纵轻便,并具有良好的随动性。

(7)制动时产生的噪声尽可能小,同时力求减少散发出对人体有害的石棉等物质,以减少污染。

(8)作用滞后性应尽可能短。作用滞后性是指制动反应时间,以制动踏板开始动作至达到给定的制动效能所需的时间来评价。气制动车辆反应时间较长,要求不得超过0.6 s,对于汽车不得超过0.8 s。

(9)摩擦衬片(块)应有足够的使用寿命。

(10)摩擦副磨损后,应有能消除因磨损而产生间隙的机构,且调整间隙工作容易,最好设置自动调整间隙机构。

(11)其它制动性能要求参照标准GB12676、ECE-R13等[3-4]。

3.1 系统设计时注意事项

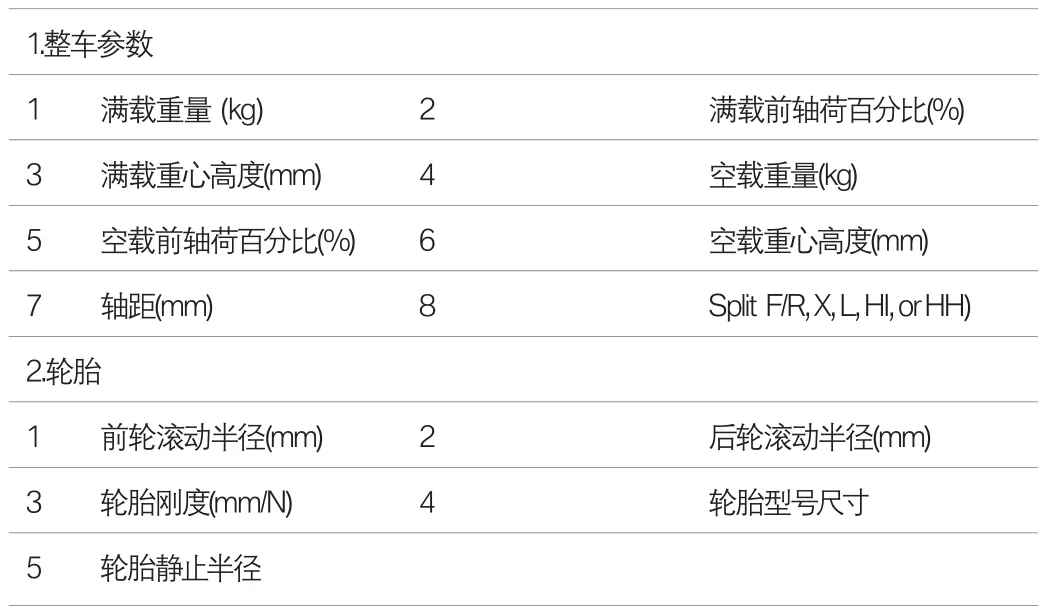

(1)参数选取。

1.整车参数1 满载重量(kg) 2 满载前轴荷百分比(%) 3 满载重心高度(mm) 4 空载重量(kg) 5 空载前轴荷百分比(%) 6 空载重心高度(mm) 7 轴距(mm) 8 Split F/R, X, L, HI, or HH) 2.轮胎1 前轮滚动半径(mm) 2 后轮滚动半径(mm) 3 轮胎刚度(mm/N) 4 轮胎型号尺寸5 轮胎静止半径

(2)制动系统参数。

浮动钳盘式 鼓式轮缸直径D(mm)及轮缸数量 轮缸直径D(mm)及轮缸数量制动盘有效工作半径R(mm) 制动鼓有效工作半径R(mm)摩擦系数μ(对盘式) / /效能因数(对鼓式)制动摩擦块面积 cm2(对盘式)

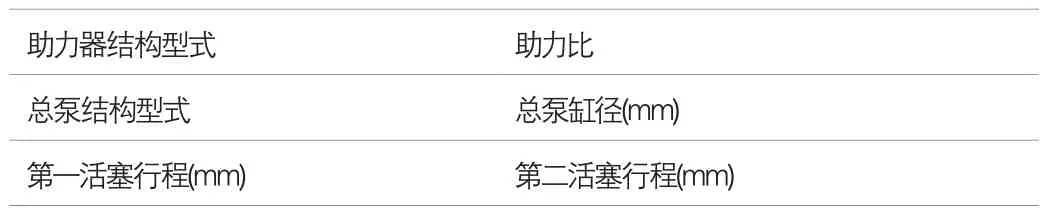

(3)真空助力器带主缸参数。

助力器结构型式 助力比总泵结构型式 总泵缸径(mm)第一活塞行程(mm) 第二活塞行程(mm)

(4)制动踏板参数,踏板杠杆比。

3.2 法规要求

法规要求具体见GB12676、ECE-R13等[3-4]。

3 系统计算和验证

3.1 系统计算和验证的目的

(1)验算初选数据参数是否合理,是否能满足法规的要求。

(2)对不合理的数据参数进行调整,找到最优化、成本最低的系统设计。

(3)根据最终的计算结果,确定系统。

3.2 指南内容建议

(1)对一些参数、性能、理念的理解。

设计计算其实很简单,建议先把计算的几个程序自己先从头到尾弄明白,涉及计算的其实只有几个公式。建议拿出一段时间研究一下制动计算,从开始的觉得很多的东西研究到把东西都连成线,只有那么几点是重要的。曲线只用来做粗略的评价。

真正对设计结果起决定作用的是我们根据我们公司的零部件水平积累的经验参数、经验数据,且这些数据是得经过经验不断验证和修改的。并把这些数据反映到具体的计算步骤中。

(2)指设计计算思路和数据。

计算过程根据个人并不要求一个标准的计算流程,那样会导致误解和另一些更合适的思路的遗失。开始先是要求大家能把我们现有的车的参数拿来进行计算分析,对比这些车的实际实验结果和实际中存在的问题,来找到一些合理的损失值和效率值并能发现其中一些参数的好坏。最后能根据现有车的参数的理解和比较,对一个相似新开发车的初始参数可以有一个不必经过计算而从宏观感觉上的直接评价,之后再进行细节的调整和优化。

3.3 制动系统的一些关键试验目标值

以下所列的为TRW以及欧洲的一些评价值,注意这是关于轿车的评价值,具体合理值以及轻客和货车需以后通过学习、实际试验数据确定,并及时更新。建议尽量争取试验的机会,以便随时发现一些平时不在现场注意不到的问题,且及时发现实验数据中自相矛盾的数据,以避免这些矛盾的数据给研发部门带来误导。

(1)踏板力标准(TRW)。

路面附着系数 得到的减速度 满载踏板力标准 空载踏板力标准系统正常 0.9 0.6 g 118 N·m 87 N·m助力器失效0.9 0.3 g 443 N·m 348 N·m主缸第一腔失效 0.9 0.3 g 124 N·m 94 N·m主缸第二腔失效 0.9 0.3 g 124 N·m 93 N·m

上表中主缸第一腔与第二腔失效数据相同,是针对轿车管路成对角线布置的情况,(对角线布置主缸一腔失效时仍可剩余50%的制动力),所以对角线布置在主缸失效时法规易满足,且后制动器的参数设计(轮缸大小、制动盘或制动鼓的选取)既易满足法规又不会过分抱死,后制动器参数较容易确定。轻客和轻卡管路布置一般为前后布置,数据需重新积累,但一定要在合理的踏板力作用下,满足法规关于制动减速度的要求。

(2)静态踏板感觉目标值。

试验项目 踏板行程目标值(mm) 备注静态踏板感觉试验 50~60 未启动发动机,踏板力为500 N·m时的踏板行程静态踏板感觉试验 70~80 启动发动机,踏板力为500 N·m时的踏板行程

根据现有车的数据,启动发动机和不启动发动机,在500 N·m踏板力下,踏板行程相差约20 mm左右。且在发动机启动500 N·m踏板力作用下的静态踏板行程基本约等于在空载获得0.8 g减速度的制动踏板行程,基本可以反映动态踏板行程的好坏。

(3)动态踏板感觉目标值。

试验项目 制动减速度 踏板力目标值 踏板行程目标值 载荷踏板感觉试验 8 m/s2 90~130 60 B(空载)踏板感觉试验 8 m/s2 150 70~80 C(满载)

对比以前的实验数据,五座轿车在空满载获得0.8 g的减速度,满载比空载踏板力大约30 N·m左右。

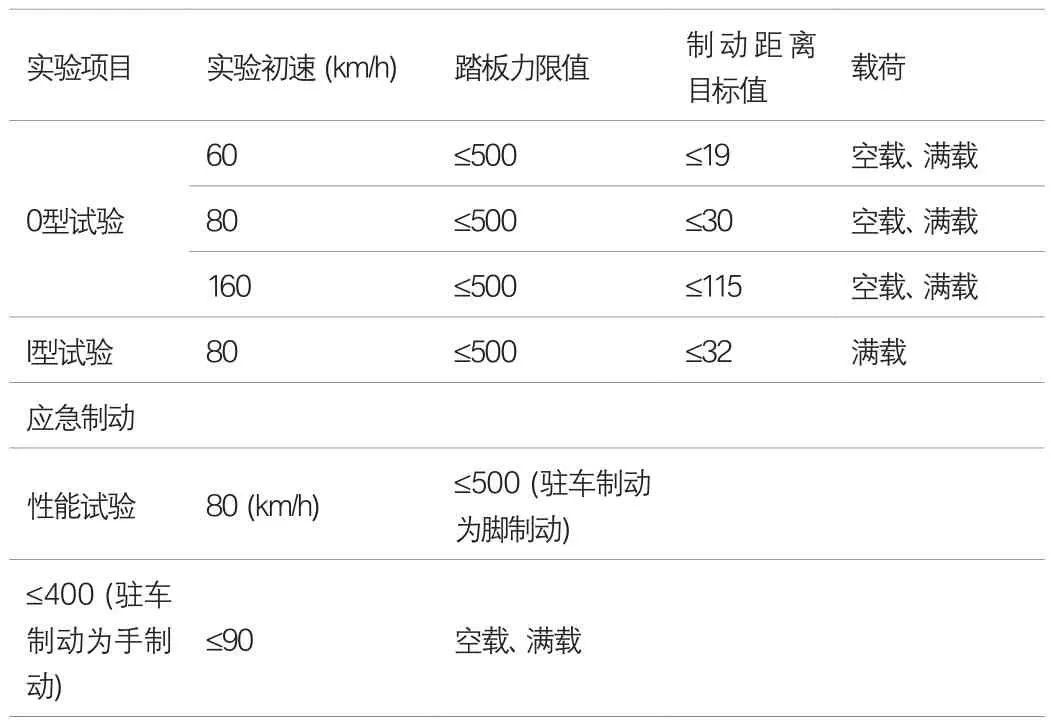

(4)试验部建议0型、I型和应急制动试验目标值。

实验项目 实验初速(km/h) 踏板力限值 制动距离目标值 载荷0型试验60 ≤500 ≤19 空载、满载80 ≤500 ≤30 空载、满载160 ≤500 ≤115 空载、满载I型试验 80 ≤500 ≤32 满载应急制动性能试验 80(km/h) ≤500(驻车制动为脚制动)≤400(驻车制动为手制动)≤90 空载、满载

(5)制动距离试验目标值。

因制动距离因驾驶员和制动系统各零部件的响应时间没有经验值,且受轮胎和热衰退的影响,无法计算,亦可积累真实的经验数据。

试验项目 试验车速(km/h) 制动距离目标值 载荷制动距离试验100 ≤42 B 100 ≤43 C 150 ≤86 B 150 ≤87 C

(6)制动系统热衰退试验目标值。

试验项目 实验车速(km/h) 制动距离目标值 载荷第一次制动 第十次制动 差值热衰退试验 100 ≤ 43 ≤ 45 ≤ 2 C

以上为建议值,需积累经验。

(7)驻坡制动性能目标值。

在30%的坡道上(约16.7°),上下两个方向可以驻车。下坡因重量转移到前轴,后轴难满足。

4 系统各部件参数的一些知识及疑问

由于我们基本都有参考车,所以尽量参考参考车的前后制动器参数,做适当调整,并选择合适的助力器。

4.1 参考车整车制动试验数据

应争取随车试验的机会,亲自记录实验数据。若有异常的数据,分析原因,并要求重新做几遍实验结果异常的试验。

最好可以要求项目组在做试验以前把整车和制动系统的参数要到,做试验之前自己先做简单的计算分析,届时可以对比实验数据,以便明确计算的缺陷,总结一些改进的方法。

明确参考车发动机提供的真空度数据,以及自己的发动机可以提供的真空度的数据。设计时充分考虑,以发动机提供的真空度实际可以达到的比较稳定的真空度数值进行计算。

4.2 参考车助力器的主要试验性能数据

以便与我们选用件性能进行对比。要求做零部件性能试验,借以积累数据并与现有厂家的件进行对比,确定设计余量多大合适。

助力器主要性能数据。

(1)反应时间、释放时间。

公司标准规定的数据:反应时间,单膜片(不大于0.3 s),双膜片(不大于0.4 s)。释放时间,单膜片(小于0.2 s),双膜片(小于0.25 s)。

(2)参考车助力器的缸径、空行程和助力比,在试验报告中我们认为需要的减速度所对应的液压时,助力器的推杆行程等。助力器选择重点考虑拐点输出液压、最大输出力及最大输出力时对应的管路液压,以及在各控制点的选择合适的踏板杠杆比时合适的踏板力。

4.3 参考车制动器的主要试验性能数据

(1)制动钳所需液量试验获取。

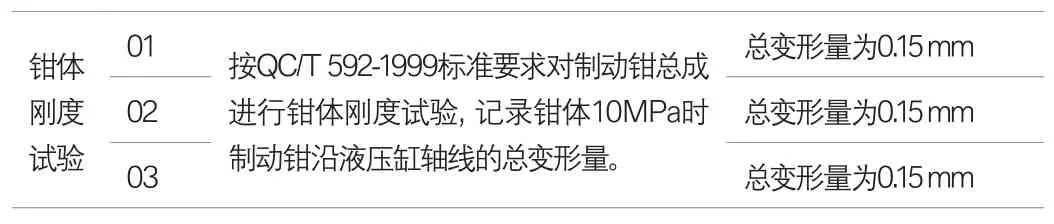

(2)钳体刚度试验。

以下为建议值

钳体刚度试验0 1 按Q C / T 5 9 2 -1 9 9 9标准要求对制动钳总成进行钳体刚度试验,记录钳体1 0 M P a时制动钳沿液压缸轴线的总变形量。总变形量为0 . 1 5 m m 0 2 总变形量为0 . 1 5 m m 0 3 总变形量为0 . 1 5 m m

(3)摩擦片的摩擦系数测量。让厂家试验得到样件摩擦片摩擦系数,便于以后对比。我们设计时尽量采用0.38摩擦系数的摩擦片。

(4)摩擦片摩擦面积。尽量参考样车。

(5)制动盘的形式及制动有效半径。

设计初期测量参考车制动盘的制动有效半径。

在实际前制动盘设计时尽量用外形紧凑且性能优良的卡钳,根据轮辋和卡钳,最大化制动盘的外径,也即最大化制动盘的制动有效半径。以上(3)(4)(5)的选取需考虑参考车试验报告中有关摩擦片热衰退的数据,不要把性能的优良决定在摩擦片上,这样以后性能改进或提升困难,尽量各部件性能均衡。

4.4 设计时需要注意的问题

序号 一些问题 说明1 软管的膨胀量 软管一般在6 900 kPa时有0.35 ml/m的膨胀量,10 300 kPa时有0.45 ml/m的膨胀量。2 硬管的膨胀量3 摩擦片与制动盘之间的间隙设计值与实际轮缸行程的差别设计间隙值一般为0.3 mm,两片摩擦片各0.15 mm,但若根据试验轮缸的需液量计算得到,轮缸的行程至少在0.65 mm左右,此时并不是在实车制动的情况下。4 助力器效率 可以取95%,此时做整体计算时就不要考虑管路的液压损失,可以认为包含在助力器的效率损失中。5 踏板效率 设计踏板面受力方向不当时,可能效率很低,计算时不考虑,到最后得到踏板力时再适当折算。6 制动器计算时取合适的效率因制动器效率与制动时的摩擦片和盘或鼓温度关系较大,尤其是鼓式制动器又在高速时性能下降很多。计算时盘式制动器可以取95%的效率,鼓式制动器可以取85%的效率。

[1]赵鑫、赵楠.汽车制动系统概述.《科技视界》2015年30期.

[2]刘惟信.《汽车设计》.北京希望电子出版社,2001.07.01.

[3]法规.GB12676-1999,商用车辆和挂车制动系统技术要求及试验方法.

[4]法规.ECE- R13, Uniform Provisions Concerning The Approval Of Retro-Reぼecting Devices For Power-Driven Vehicles And Their Trailers.