基于模型预测的自动称重控制系统研究

汪宪政

(扬州德云电气设备集团有限公司,江苏 扬州 225100)

高精度称量是工业生产中影响产品质量的关键因素之一,精准称重技术也符合我国国民经济各个领域的广泛迫切需求,具有现实的实际意义。当前我国在高精度、全自动化精准称重设备方面由于技术功能欠缺等问题尚未大规模普及,因此有必要在现有的称重装置方案及控制结构基础上进行优化设计,研究自动称重的先进控制策略,开发功能完善的全自动称重包装系统能满足此类需求。

1 全自动称重系统分析

本文拟研究系统针对颗粒或粉末状物料进行自动称重控制。实际最终称重的精度可能破坏整体产品结构和最终质量,同时称重的速度决定包装效率。一般此类系统由料仓下料、称量仓称重、机械落料、包装袋装料等过程组成,其中现场的称重控系制单元主要由称重控制器、称重传感器以及下料机构组成,通过称重过程的闭环控制实现每次称量。每次称重结束并装袋完成后才能进行下一轮称重过程。

自动称重系统的关键部分为称重控制器,其称重控制的精度直接影响性能,一般可由PLC 或其它微处理器构建。在称重系统开始运行时,一般先自动检查储料斗中的物料充足与否,如果料位不足则应动作上级供料系统向储料斗供料。系统预先在称重控制器中或通过上位机通讯设定所应称量物料的称量值,同时设定快、慢两种落料阈门的动作参数等,在开始称重的同时控制准备装袋机构将包装袋送至卸料机构下并通过袋口夹紧装置加紧袋口。动态循环称重过程中,外部下达系统开始工作信号,预先设定好的相关参数被调用到称重控制器中,称重控制器运行于称重状态,控制器发出控制指令给控制快、慢两个落料机构阀门,待一次称重结束后下料包装,以实现自动称重过程。

2 基于模型预测控制的自动称重系统研究

常规称重方式下对颗粒状或粉末状物料落料结构进行控制,考虑空中落料量进行落差值补偿控制,即考虑外界干扰后系统其他因素造成的称重误差进行下料机构动作时间校正,尽力使补偿后的称重精度实现预先称重设定值目标。但在实际落料过程中,下落物料量是不可逆的,动态落料有着明显的时变性、与非线性,每次落差补偿都必须在下一次称重过程中实现当前值的修改,所以称重效率和准确度很难同时满足要求。因此本文准备开展称重过程优化控制策略,采用计及空中落料量的预测控制方法,对实际落料过程中的空中量进行模型预测,实时计算各落料机构的动作时间来满足动态称重的高精度和高效率要求。

一般称重过程的落料机构可以实现快、慢、停三种方式,对应u(t)三种控制状态,设定e为称重目标值与实际称量值的实时误差,u是控制器发出的控制信号。设定落料时刻的起始时刻t=0,设定初始动作偏差值,在快落料期间,控制器输出u=u1;在t=t1时刻,即e=e1时,快落料过程结束,从而进入慢给料进程,控制器发出信号u=u2;在t=t3时刻,即e=e2,落料阀门全部关闭,停止落料,这时称重控制器输出信号为u=u0。

受随机干扰落料过程对象采用受控自回归积分滑动平均模型来描述:

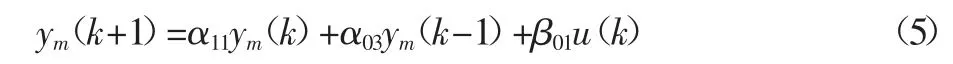

这里ξ(k)是的随机序列,表示受落料冲击等随机干扰的影响。依据对动态称重过程的研究,料量预测模型可以表达如下:

当e>e1(k)时,

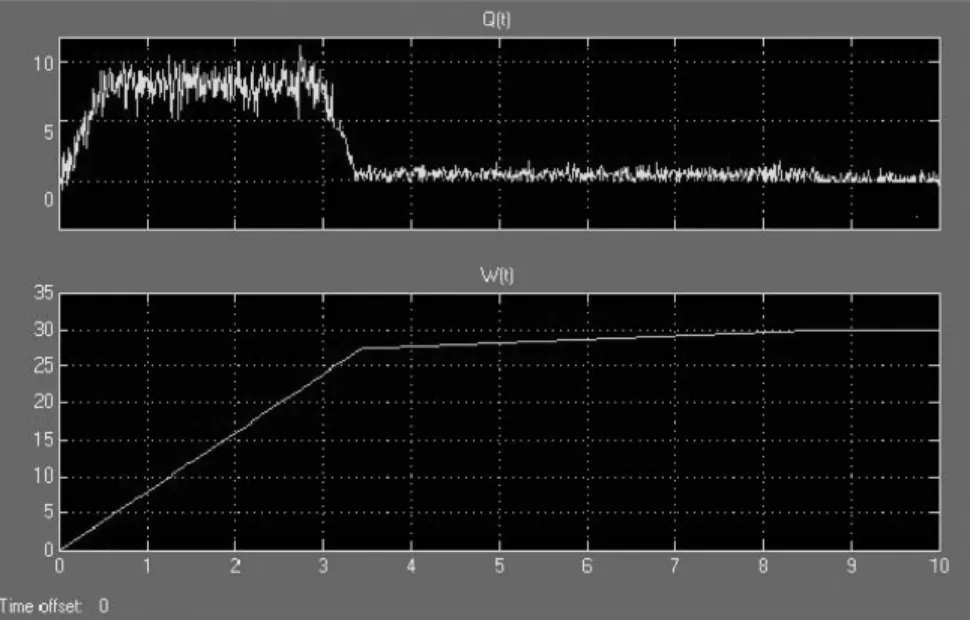

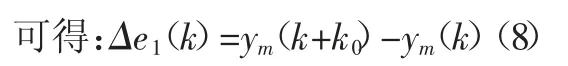

当e2(k) 当e≤e2(k)时, 根据预测模型,当e>e1(k),第k次模型输出有 计算u(k)从u1跳变到u2后的ym输出值,则由 到k+k0有 此时模型输出变化趋于稳定,也就是到达落料稳定状态。 由Δe1(k)与Δe2(k)修正到切换系数e1,e2的大小,可以决定控制器输出的下一个控制量u(k+1)。 图1 外加干扰时预测控制仿真图 如图1 表明当存在外加干扰时,采用预测控制方法时称重系统工作过程曲线图,设定外部干扰量为正常落料量设定值+20%~-40%范围波动。从系统时间称重控制结果来看,系统抗干扰能力较强,在存在干扰波动较大情况下也可以保持稳定可靠称重的控制效果,表明本文采用的动态称重模型预测控制策略可行。

3 系统仿真验证