液压伺服系统设计与分析

马闻宇 王凤琴 赵 林 刘子英 郭 薇 张喜榜

液压伺服系统可使系统的输出量(如位移、速度和力等)自动、快速、准确地跟随输入量的变化而变化,同时,大幅度放大输出功率。液压伺服系统以其响应速度快、控制功率大和负载刚度大等独特的优点在工业控制中得到了广泛应用[1-2]。液压伺服系统通过使用电液伺服阀,可将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。液压传动中具有随动作用的液压自动控制系统,在这种系统中,大功率的液压元件(包括液压伺服阀和液压执行元件)跟随小功率的指令信号元件动作[2-3]。执行元件所控制的通常是位置和速度等机械量。指令信号元件又称参考信号元件,它发出代表位置、速度或其他量的指令信号。大功率与小功率之比可以达几百万倍以上。液压伺服系统是反馈控制系统,反馈回来代表实际状态的信号与指令信号比较,得到误差信号,若误差不为零,则进行调节。液压伺服系统通常应包括实际状态的测量反馈元件、小功率指令信号的传递元件和大功率液压执行元件、期望状态和反馈状态的比较元件以及差值信号的放大元件。液压伺服系统分为机械液压伺服系统、电液伺服系统和气液伺服系统[3-4]。它们的指令信号分别为机械信号、电信号和气压信号。电液伺服系统因电气控制灵活而得到广泛的应用;气液伺服系统用于防爆的环境或容易获得气压信号的场合;液压伺服系统应具有工作稳定、对指令信号反应快、稳态误差小以及对干扰不敏感等必要的性能。液压伺服系统是自动控制系统中应用最广泛的一种[5-6]。在精密加工的定位系统中,液压伺服系统能保证小于0.1μm的加工误差。世界上许多巨大天文望远镜的动作都是用星光作为伺服系统的指令信号,通过液压伺服系统和执行元件进行跟踪的。本文主要将某电机伺服系统改成液压伺服系统,介绍了设计过程和部分元器件的选型。

1.设计要求

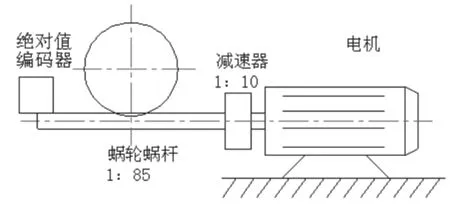

我国最近几年在电机伺服系统取得了突飞猛进的成果,但同时也遇到了许多的难题,如某动力系统采用西门子交流伺服电机驱动,该系统在实际使用中就暴露了电磁方面的严重问题,该系统在运行过程中对总静压信号和天平信号造成了比较强的电磁干扰,导致附近流场精确控制极其困难,测量信号的可靠性显著降低。为此,本文的研究方向就是将现有的交流电机驱动装置改造为液压伺服装置(见图1)。

图1 交流电机驱动装置

交流电机的工作参数如下:

型号:1FT6105-88C71-1AHO-Z;

功率:16kW;

额定转速:1500 r/min;

最大输出转矩:65 N·m;

额定转矩:55 N·m;

负载转动惯量:0.01 kg·m2。

2.回路设计

图2 液压伺服系统回路

由图2可见,液压伺服系统回路是一个定量泵-变量马达式容积调速回路,主要由液压泵、溢流阀、节流阀、电液伺服阀和液压马达等辅助设备组成。系统正常工作时,温度计1可以显示油箱内液压油的温度。粗过滤器2可以将输入液压泵的液压油进行初步过滤,从而有效保护液压泵。空气过滤器3可以保证油箱与大气相通,从而保证油箱内的压力与大气压保持恒定,同时可以防止空气中的杂质进入。液位计4用于显示油箱内液压油的位置,进而确定油量是否充足。液压泵5主要为系统提供动力,将油箱里的液压油输入到系统中。精过滤器6对液压油进一步进行过滤,从而使液压油内的杂质得到有效地滤除,避免油内的杂质对系统的元器件的损害。溢流阀7起保护作用,保证系统的最高压力不至于过高,当液压泵的输出压力过高时,液压油可以通过溢流阀流回油箱。液压指示器8可及时显示液压泵的输出压力,对系统的油压进行有效地监测。冷却器9可以对回到油箱的液压油进行冷却保证油温不至于过高。电液伺服阀10通过改变液压油的流动形式使液压马达处于不同的工作状态。流量计11可有效监测进入液压马达的油量。2个液控单向阀12,13构成了一个锁紧装置,当电液伺服阀处于中位时,液压油则通过伺服阀直接回到油箱。这时,液控单向阀12,13不允许液压油逆向通过,使得液压马达保持静止,并且达到很高的精度。液压马达14是主要的执行元件,直接为动力装置提供动力。液压指示器15对液压马达的输入压力进行有效监测。

当系统工作时,液压油经过粗过滤器2、液压泵5、精过滤器6、电液伺服阀10的左侧、流量计11和液控单向阀12到达液压马达14,然后通过液控单向阀13电液伺服阀10的左侧和冷却器9回到油箱。当不需要液压马达14工作时,可以选择电液伺服阀10的中位,从而使液压油直接回到油箱。此系统具有体积小、重量轻、惯性小、可靠性好、输出功率大、快速性好、刚度大(输出位移受外负载影响小)、定位准确以及自动化程度高等优点。同时,伺服元件的加工精度高,价格昂贵,特别是液压伺服系统对油液的污染比较敏感。因此,可靠性受到影响;在小功率系统中,液压伺服系统不如电气控制灵活,且存在加工难度高、抗污染能力差、不易维护和成本较高等缺点。随着科学技术的发展,液压伺服系统的缺点将被不断克服。

3.液压元件的选型

3.1 马达的选型

马达的主要类型有齿轮马达、叶片马达、摆线马达、轴向柱塞马达、径向柱塞马达和内曲线柱塞马达等。本次设计选择了齿轮马达,其应用范围包括钻床和通风设备等,具有结构简单、制造容易和噪声限制不严等特点。具体的型号则根据原电机装置的相关参数进行选择,要使其工作能力高于或至少等于原电机装置。

3.2 液压泵的选型

液压泵的主要类型有齿轮泵、叶片泵和柱塞泵等。本次设计选择了齿轮泵,其应用范围包括机床、通风设备、工程机械、航空和船舶等,具有体积较小、结构简单、对油的清洁度要求不高和价格较便宜等特点。液压泵的具体型号根据泵的最高供油压力和泵的最大供油量来选定的。

3.3 阀类元件的选型

各种阀类元件的规格型号按液压系统原理图和系统工况图中提供的情况从产品样本中选取。各种阀的额定压力和额定流量一般应该与其工作压力和最大通过流量相近,必要时可允许其最大通过流量超过额定流量20%。注意溢流阀应该使其能够通过液压泵的全部流量。

3.4 辅助元件的选型

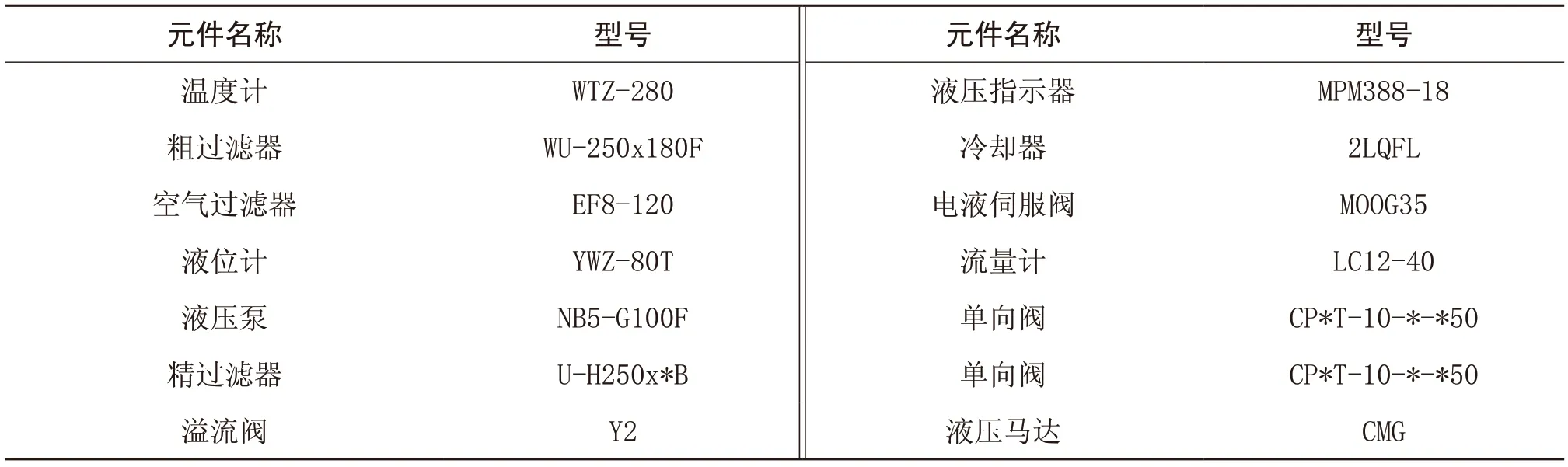

辅助元件的选型主要是过滤器的选型、冷却器的选型和其他辅助元件的选型(见表1)。

4.仿真模型的建立与应用

该液压伺服系统的参数如下:

开环增益:10451/s;

伺服阀的固有频率:1700 rad/s;

伺服阀的阻尼比:0.7;

液压马达-负载的固有频率:348 rad/s;

液压马达-负载的阻尼比:0.7。

表1 各液压元件的型号

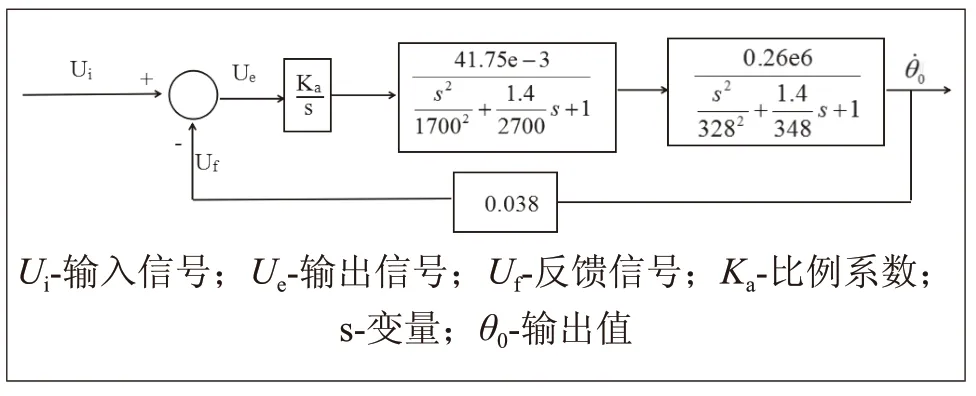

根据系统方框图在matlab中建立仿真模型(见图3)。

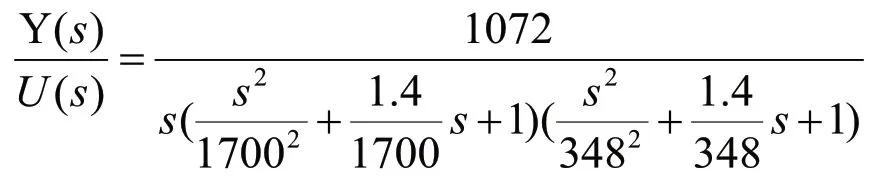

所建立的液压伺服系统开环传递函数为:

式中:Y(s)为该函数输出量;U(s)为函数输入量;s为函数变量。

系统稳定性是系统正常工作的必要条件,所以对系统进行稳定性分析非常必要。由于系统参数在工作过程中会经常发生变化,所以用系统开环伯德图进行系统的稳定性分析非常方便(见图4)。

由图4可见,系统的幅值裕量为 -9.07dB,对应的相位穿越频率为303rad/s,相位裕量为-42°,因此系统无论从幅值裕量还是从相位裕量来说都是不稳定的,需要对其进行校正。

为增加系统稳定性,通常需要进行系统校正,所谓校正就是给系统增加一些具有某种典型环节特性的网络、运算部件、测量装置或者适当调节调整参数等。通过适当的校正环节可以有效改善整个系统的控制性能。针对液压伺服系统,稳定系统的幅值裕量最好应大于1,相位裕量最好应大于30°。

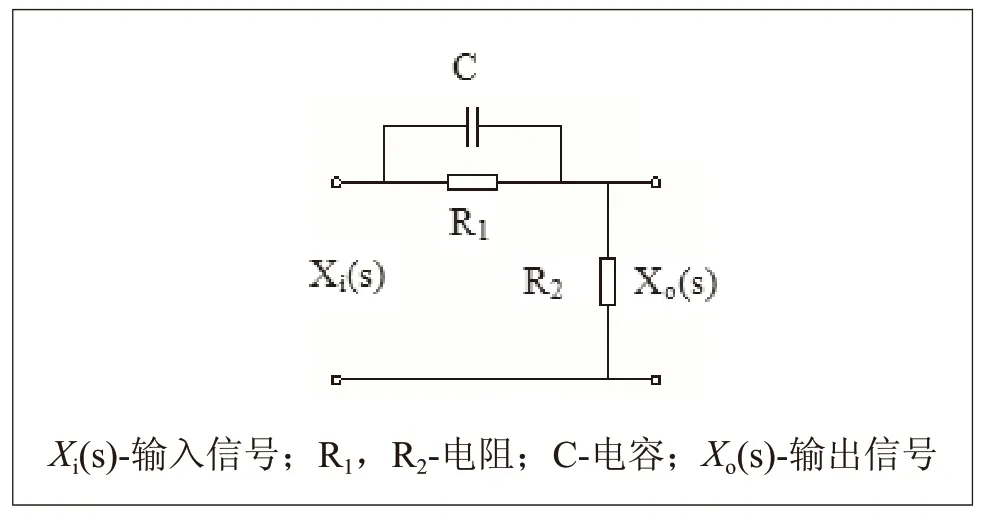

首先,可以采用超前校正,即在前向通路的直流部分串联一个超前校正网络。网络在正弦信号作用下的稳态输出电压,在相位上超前于输入,所以成为超前网络。超前校正环节可以使系统的相位超前(见图5)。

通过计算,对超前校正网络设置参数为:

R1C=T=1/60

α=1/10

各式中:T为周期系数;α为校正网络参数。

超前校正网络的传递函数G(s)为:

G(s)=(αTs+α)/αTs+1

图3 建立的液压伺服系统方框图

图4 建立的液压伺服系统开环伯德图

图5 超前校正网络

式中:s为变量。

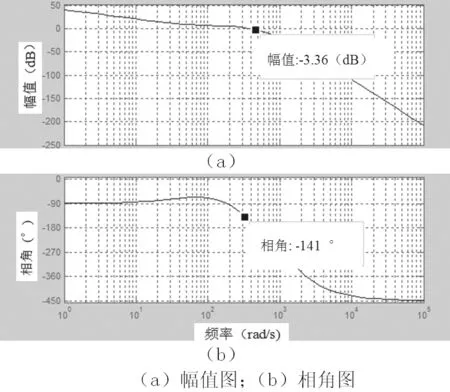

用matlab分析,可得到增加超前校正网络后的液压伺服系统开环伯德图(见图6)。

由图6可见,增加超前校正网络后,液压伺服系统的幅值裕量变为3.36,相位裕量变为39°,满足稳定性要求,故本系统用超前校正可以达到要求。

从简便易操作的角度考虑,可将开环增益减小为原来的1/10,用matlab分析得到新的液压伺服系统伯德图(见图7)。

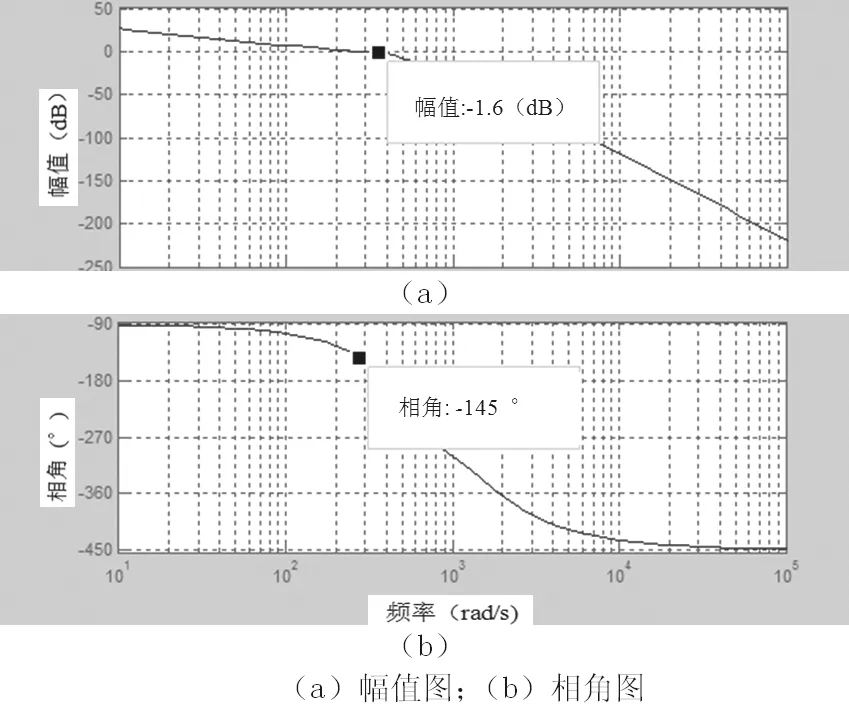

由图7可见,减小开环增益后,液压伺服系统的幅值裕量变为 4.39,相位裕量变为32°,满足稳定性要求。同时,适当地提高马达排量可以得到新的系统伯德图(见图8)。

由图8可见,提高马达排量和降低增益后,液压伺服系统的幅值裕量变为1.6,相位裕量变为35°,满足稳定性要求。

综上所述,通过增加超前校正网络、减小开环增益和增加马达排量等均可使液压伺服系统满足稳定性要求。

5.结语

本文主要介绍了此次液压伺服系统设计的具体要求以及原系统的相关参数等,并根据相关要求设计了1 套满足要求的液压伺服系统回路。同时对回路的整体功能、各液压元件的功能和选型等,相关细节进行了介绍。通过建立液压伺服控制系统仿真模型,确定了系统的稳定性,并进一步确定了增加超前校正网络和改善相关参数等,可进一步增进系统的稳定性。通过设计合理的液压伺服系统,可以实现对电机伺服系统的替代。

图6 增加超前校正网络后的液压伺服系统开环伯德图

图7 减小开环增益后的液压伺服系统开环伯德图

图8 提高马达排量后的液压伺服系统开环伯德图