高架栽培配套基质自动移动摊铺机设计与试验

刘继展 彭海军 李 男 江世界 居 锦

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

0 引言

高架无土栽培作为省力化栽培的新型模式而受到了推崇,并得到了快速推广和普及[1-4]。在高架无土栽培中,为避免连作障碍等问题而需要进行架上基质的定期更换和摊填,每公顷栽培高架的基质摊填量达150~180 m3,架间搬运、抬升、倒料和摊平环节众多,人工作业劳动强度极大,成为影响高架栽培模式进一步推广的障碍之一。因此,基质摊铺的机械化作业成为推动高架栽培快速发展的客观要求。

发达国家的基质自动填充技术和装备已经成熟,如文献[5-6]分别提出了不同花盆的基质或土壤自动装填装备方案,PARISH等[7]开发了自动基质装填和定量肥料添加设备等。国内陈翊栋[8]、渠聚鑫等[9]、杨雅婷等[10]也先后开发了适应穴盘与花盆的基质装填机,武斌[11]、熊同全[12]研制了针对饲料作物的袋装装填机,但上述物料填充设备均为固定的大型台架式结构,无法满足高架间移动摊铺作业的需要。针对物料的均匀摊填,宁国鹏等[13]进行了带式干燥机上均匀布料器的设计,但其仅解决散粒物料的均匀下布问题,而不具备物料的获取和移动作业能力。而于槐三[14]、张新荣等[15]、索建平[16]、赵国普[17]分别设计了摊铺机熨平装置,KIMURA[18]设计了砂浆机的液压平整装置,李维维等[19]设计了车辙摊铺设备等,则均为针对浆体物料,利用其自身重力以过量填充和平土回收方式完成摊铺作业,其原理和结构亦无法满足面对高架的基质向上输送和精量填充作业需求。

本文进行高架栽培配套的架上自动移动摊铺机的设计与试验,以期为解决高架栽培的基质机械化摊填问题提供技术方案。

1 栽培高架与基质特征

1.1 栽培高架结构特征

栽培高架设施通常由无纺布或塑料膜等铺设成宽300~400 mm的W型或宽约200 mm的V型栽培槽[20],W型与V型栽培槽架台高度一般在800~1 200 mm之间,相邻架间宽度在650~800 mm之间,规范的高架设施在架间铺有硬质路面以方便作业(图1)。

以江苏省农科院溧水植物科学实验基地的W型高架栽培设施为例,对其进行50点随机取样测量和统计的结构参数如图2所示。

由图2知,W型栽培槽截面呈半圆形状,槽内基质通常低于骨架10~20 mm,根据测量的槽宽深尺寸计算,每米W型槽约需28~30 L基质。为了避免基质“不足量”或“溢槽”现象,设计的摊铺机应具有精量填充作业能力。其次,摊铺机为实现双侧高架移动摊铺作业,基质箱装载能力应满足

Q0≥60L0

(1)

式中Q0——基质箱容积,LL0——对双侧高架单次摊铺作业长度,m

架间过道宽度仅有645~675 mm,显然人工驾驶的作业方式无法在狭窄架间作业。而全无人自主作业模式尚难以满足实际应用需要,全程遥控作业方式也难以实现多环节频繁作业下的人工持续切换操控,故必须建立适合架间作业的操控方式。

高架栽培设施不可避免存在建设误差,其骨架的离地高度尺寸波动高达80 mm,且相邻高架的高度起伏不一,给机械化移动摊铺作业带来极大难度。

1.2 栽培基质流动特性

1.2.1 试验对象

为测得不同条件和堆放时间下基质的特性,试验时取袋装的草炭、蛭石、珍珠岩按照3∶1∶1均匀混合(图3),并按现配基质和配好自然堆放7 d的基质分为高含水率和低含水率两组。利用Sartorius BS210S型称量仪和干燥箱对两组基质堆各随机取样10次测得两组试验基质的含水率区间分别为13.14%~14.05%、27.86%~29.54%,堆积密度分别为110、190 kg/m3。

图3 静堆积角测定现场图Fig.3 Test picture of static repose angle1.载料平台 2.基质 3.高度调节螺丝 4.塑料漏斗

1.2.2 流动特性主要参数

基质流动特性决定了基质装箱时在箱内的堆积形态和出料顺畅程度,表征物料流动、摩擦等特性的主要参数为堆积角和滑动角[21]。其中堆积角是指散体物料自由堆积在水平面上、且保持稳定的锥形料堆的最大堆角,分为底平面保持静止时的静堆积角(图3)和运动时的动堆积角。滑动角为松散物质开始滑动的最小斜坡角(图4)。

图4 基质滑动角测定Fig.4 Test of sliding angle of substrate1.量角器 2.移动滑块 3.平台 4.直线模组

1.2.3 试验方法

(1)堆积角的测定

堆积角的测试根据JB/T 9014.7—1999《连续输送设备散粒物料堆积角的测定》 的固定漏斗法来测定[22-23]。如图3所示,将基质从塑料漏斗上方均匀加料直至其在平台上形成直径约200 mm的稳定锥角的料堆为止,用游标卡尺测量并记录料堆的高度及底径。重复试验3次,取平均值。

基质的静堆积角可根据料堆的堆积高度与堆积半径的正切计算得到,其测定式[24]如下

(2)

式中δ——基质测量堆积角,(°)h——料堆测量高度,mmd——料堆测量底径,mm

基质动堆积角[25-26]可取

δ1=0.7δ0

(3)

式中δ0——栽培基质的静堆积角,(°)δ1——栽培基质的动态堆积角,(°)

(2)滑动角的测定

滑动角试验测定装置如图4所示,在400 mm×500 mm的平台上分别放置304不锈钢板和6063铝合金板,2种材料表面自然铺放约5 L的基质,伺服电机驱动直线模组上的滑块以2 mm/s速度匀速前进,使平台倾斜角随架台缓慢地抬升逐渐变大,直至表面料堆开始下滑,关闭电机,读取并记录此刻附在平台底侧的量角器的水平倾角[27]。每个参数进行3次重复试验,取其平均值。

1.2.4 结果与分析

(1)堆积角

测试结果可知,在铝合金材料表面高含水率的基质静态堆积角可达37.05°,而常见料仓机构所储存物料的堆积角一般小于30°(小麦23°、油菜籽22°、煤灰20°),基质堆积角过大将造成装箱时容易呈锥状堆积,不能有效充满料箱,在出料过程中,基质则容易起拱(图5),所以移动摊铺设备应能有效避免基质成锥堆积和结拱现象的发生。

图5 堆积角对基质装箱和出料的影响Fig.5 Effect of repose angle on packing and discharging of substrate

(2)滑动角

基质滑动角影响基质斜向上输送能力,含水率越大,则滑动角越大,流动性越弱。滑动角偏小,会导致斜向上输送的部分基质滑回至底部,且在排料时还易出现基质瞬间排空的现象;滑动角偏大,基质则无法沿材料表面下滑,导致出料口堵塞。

散粒物料而言,滑动角在30°~35°时,属能自由流动、稍有粘附型物料,在35°~45°时,属不易流动、易粘附型物料,由表1可知,含水率高时,基质铝合金材料表面的滑动角可达42.3°,流动性较差易粘附,移动摊铺设备可较好地向上输送,但必须解决出料口堵塞与精量排料问题。

表1 基质物理特性试验结果Tab.1 Experiment results of physical properties of substrate (°)

2 整机结构与工作过程

高架栽培配套基质自动摊铺机主要包括移动小车、料箱、箱内折弯式上料机构、基质隔板、双侧落料机构、架上仿形摊铺机构、抬升机构等,如图6所示。

图6 高架栽培配套基质自动摊铺机三维结构图Fig.6 Three-dimensional structure diagrams of automatic substrate paver for elevated cultivation1.移动小车 2.箱内折弯式上料机构 3.基质隔板 4.基质箱侧板 5.双侧落料机构 6.架上仿形摊铺机构 7.W型栽培槽8.抬升机构 9.高架 10.水泥路面 11.扩散输送器 12.栽培槽骨沿 13.轨道轮 14.三角架

工作时,遥控摊铺机进入高架行间启动作业键,抬升机构将架上仿形摊铺机构下降直至摊铺机构的轨道轮落在高架栽培槽骨沿上,箱内折弯式出料机构自动将箱内基质向上输送,基质经双侧落料机构内部分料板4等分后,向两侧落料,再经架上仿形摊铺机构实现将基质均匀摊铺至槽内,待架上摊铺作业完毕,抬升机构将架上仿形摊铺机构回位,保证摊铺机进出高架时不会存在干涉。该机通过双侧的水平、竖直2独立自由度浮动,使左、右架上仿形摊铺机构各自具备对高架宽度和高度误差的补偿作业能力,特别是对高架竖直方向上大误差状况下的仿形作业能力,实现对高架高度及间距误差的同步自适应,使架上仿形摊铺机构的轨道轮压在两侧高架栽培槽骨沿上,并在行进中沿骨沿滚动带动落料摊铺机构的扩散输送器转动将基质均匀摊入栽培槽,进而平整。通过多机构配合解决了基质运输和移动摊铺一体作业问题。

3 关键部件设计

3.1 方案设计

3.1.1 L型折弯式出料机构

为解决箱内基质的顺利均匀出料、双侧高架的精量落料和架上仿形摊铺问题,提出刮板取料、折弯出料和隔板隔料的组合式机构方案:

(1)置于料箱底部的刮板可插入料堆,不但能克服基质在机槽中被输送时与壳体之间产生的外摩擦阻力和基质自身的重力,还能对刮板上部的基质给予不断推移力,实现自行取料,达到预防起拱和破拱作用。

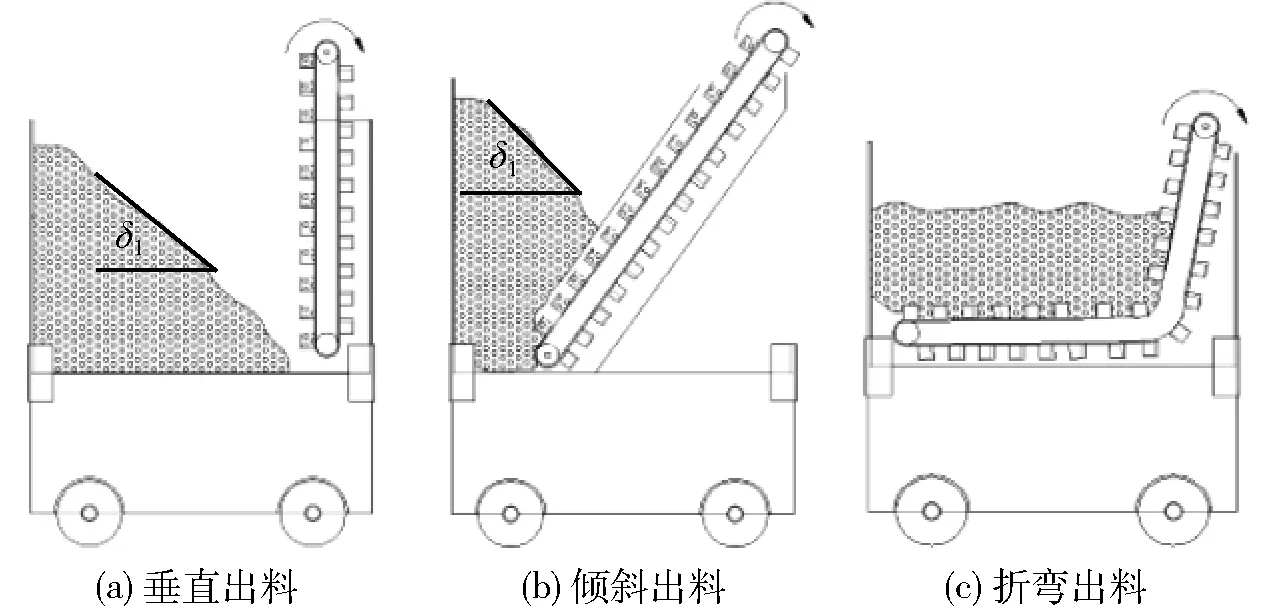

(2)图7a所示的垂直出料方式,刮板能将箱内基质不断向箱外刮取,但由于基质堆积角的影响,会导致箱内远离刮板的大部分基质不能被有效刮取利用而滞留在箱体内。图7b所示倾斜出料方式,虽然保证箱内基质能被刮取至箱外,但箱体有效容积小,单次可装载的基质量较少。而图7c所示折弯出料方式,不但具有较大的装载量,也保证了箱体底部基质被前一只料斗刮取所形成的空处能被其他基质及时充填,实现基质的连续稳定输送。

图7 基质不同出料方案Fig.7 Possible schemes of substrate feeding

(3)为了实现每个刮板每次刮取量相等且分布平均,在箱内增设了一张基质隔板(图6),从而将L型折弯机构合理的分为刮取基质的水平段和负责输送的倾斜段。水平段与基质直接接触,对料箱底部基质连续均匀刮取,运送至倾斜段时,在自身重力和流动特性的影响下,相邻刮板间基质都能保持稳定的形态被送向料口。

3.1.2 双侧落料与架上仿形摊铺机构设计

为了实现箱内上料抛出基质的双侧四槽均匀分料和落料,并有效适应高架的水平和较大的高度误差,采用分体式人字形浮动落料结构。如图8所示,人字形槽体固定于基质箱侧面,承接L型折弯式出料机构抛出的基质,通过分料板4等分并沿人字形槽体落入两侧斜料槽。

图8 双侧落料与架上仿形摊铺机构简图Fig.8 Diagram of floating blanking and leveling unit1.扩散输送器 2.轨道轮 3.斜料槽 4.人字形槽体 5.分料板 6.水平滑轨 7.竖直滑轨 8.三角架 9.抬升机构

两侧斜料槽都具有X和Y方向的2个独立自由度,可独立适应高架水平和高度误差,并通过水平和竖直滑轨固定在三角架上;每个斜料槽与人字形槽体有一定间隙,因此斜料槽沿人字形槽体上下滑动时不会发生卡死现象,实现对高架独立仿形作业需要。非作业状态下,抬升机构可将斜料槽沿人字形槽体向上收拢,使设备进出高架时不会与高架发生干涉,进入高架行间作业时,抬升机构将斜料槽放至两侧高架槽沿上,进行仿形摊铺作业。

为了将人字形滑落的基质均匀摊至两侧栽培槽,并解决分体后摊铺动作驱动难题,在分体式人字形浮动落料结构下部安装扩散输送器,在车体行进中,通过轴端的轨道轮沿槽沿的滚动带动扩散输送器的转动,因此无需配备额外的动力,便可将斜料槽内的基质均匀摊铺栽培槽。

3.2 参数设计

3.2.1 料箱基质成拱条件

如图9所示,箱体由2.5 mm厚的304不锈钢板和50 mm×30 mm×1.8 mm型固定角钢组装而成,基质隔板为6063铝合金,为当料箱内基质形成稳定料拱时,基质内部无弯矩和剪力,只能作沿拱体中面内的压力传递,且与拱线相切的面上应力为零,否则无法成拱。料拱越大,拱的垂直面上的压力越大。

图9 箱内基质结拱效果示意图Fig.9 Diagram of arching of substrate inside workbin1.折弯式出料机构 2.基质 3.基质隔板 4.水平排料区

对于矩形排料区,物料能够形成稳定料拱时[28]满足

(4)

式中 [Rg]——稳定成拱的矩形排料口宽度,mmτ0——基质的初始抗剪强度,取170 Paφ——基质滑动角,取38.86°ξ——排料口长与宽的比例系数γ——基质容重,根据测量取190 kg/m3

所以,出料口尺寸的正确选择是防止基质结拱的基本方法,防止基质成拱时,料箱矩形排料口宽度大于[Rg]。

3.2.2 出料参数确定

相邻刮板间的基质量是均匀送料可行性方案设计的关键参数。

在折弯出料机构的倾斜段,相邻不锈钢刮板间基质量出料状态根据相邻刮板间距离的大小分为下面两种情况:

(δ∈(19.63°,26.15°))

(5)

式中B1——刮板长度,mmL1——相邻刮板间距,mmH1——刮板高度,mm

图10 折弯机构基质出料状态比较Fig.10 Comparison of substrate upward discharging of L-type mechanism1.出料刮板 2.输送带倾斜段

(δ∈(19.63°,26.15°))

(6)

式中B——刮板安装宽度,mm

折弯式出料机构单位时间的出料量Q0与刮板链速度和相邻刮板间距有关

(7)

式中k——斜向上送料时刮板上基质滑落系数,根据前期试验,约为0.05

v1——刮板链速度,m/s

3.2.3 双侧落料机构的水平倾角

由图11可知,为了实现高架水平与高度误差下的分体仿形落料,由几何关系有

图11 双侧浮动落料与架上仿形摊平机构结构简图Fig.11 Structure of double-sided floating blanking and paving unit

求得

(8)

式中D0——相邻架间最小宽度,由表1统计结果取682 mm

W0——斜料槽口长,mm

β——分料机构的水平倾角,rad

HY——人字形槽体离架最小距离,mm

εX、εY——高架水平、竖直最大误差,由表1统计结果,分别取59、74 mm

3.2.4 基质出料量和摊铺量的协调

如图12所示,架上仿形摊铺机构主要由扩散输送器、轴承座、轨道轮、斜料槽、固定板等组成,出料口的基质由自身的重力特性经分料板4等分后沿内槽壁下滑至底部的架上仿形摊铺机构内。

图12 架上仿形摊铺机构三维结构简图Fig.12 Structure sketch of bed-edge profiling paving unit 1.扩散输送器 2.轴承座 3.轨道轮 4.斜料槽 5.固定板

扩散输送器的排料速度同时取决于其尺寸、槽宽和轨道轮半径,由图12可得

(9)

式中ω——扩散输送器的转动角速度,rad/sR——轨道轮半径,mmv2——架间摊铺作业速度,m/sW——扩散输送器的长度,mmλ——泄漏系数,考虑扩散输送器摊铺过程中基质会沿缝隙泄漏,根据前期试验,为3%~5%

R1——扩散输送器内径,mm

R2——扩散输送器外径,mm

4 摊铺作业协调运动流程

为了使蔬农们能够轻简作业和满足无人驾驶作业需要,从而达到机械化移动摊铺作业,提出了自动控制为主少量人工介入的人机协作控制模式,使摊铺设备在架间作业时可以全程自动摊铺、非架间作业时可以人工远程遥控设备的前进、后退、转向和停止等功能效果,主要操控流程如图13所示。

图13 基质自动移动摊铺机作业流程Fig.13 Operation flow of automatic mobile substrate paver

首先,通过遥控器上的前进、后退、转向和停止等功能按钮,人工遥控小车行进至基质堆旁,待装料完毕后,此时通过遥控按钮控制电机,使抬升机构将双侧落料机构自动顶至最高点,遥控小车向高架行进。

其次,待小车进入高架行间,人工按动“作业”按钮,电机控制抬升机构将架上仿形摊铺机构放至两侧栽培槽骨架上、箱内折弯出料机构开始输料作业;系统采集折弯出料机构电机转速,计算出料速度v1,从而确定移动小车的行走速度v2,小车开始沿边自动前进;折弯出料机构则根据小车行进速度将箱内基质向外精量输送至落料机构,经搅匀后摊铺至栽培槽内;摊铺搅匀机构随架仿形作业。

待箱内基质摊铺完毕或人工想强制停止设备自动作业,则人工再次按压“作业”按钮,小车停止自动作业,抬升机构自动回位,等待遥控命令。单趟摊铺作业周期结束,准备开始下个作业周期。

5 整机开发与试验

5.1 参数定型与样机开发

给料箱装填500 L基质,根据前期试验,折弯出料机构受电机功率的限制,当刮板链速超过5.1~5.2 m/s时,机构无法正常作业;受轨道轮沿高架骨沿要保持无摩擦滚动作业需要,架间行进速度不宜超过0.15 m/s;同时受设备自身尺寸和高架设施参数限制,计算确定的设计参数如表2所示。

表2 设计参数Tab.2 Design parameters mm

将已知参数代入式(5)、(7)、(8)可得,摊铺效率为330 m2/h时,刮板链速v1约为2.4 m/s。

根据理论设计结果,开发了高架栽培配套基质自动摊铺机(图14)。整机质量和最大基质携带量分别为220 kg和80 kg。机身配备48 V、20 A·h直流电源,移动小车沿边行走速度0.05 m/s下,移动摊铺设备可持续摊铺作业约1.5 h。其他技术参数如表3所示。

图14 基质自动移动摊铺机样机Fig.14 Prototype of automatic mobile substrate paver for elevated cultivation

参数数值外形尺寸(长×宽×高)/(mm×mm×mm)1200×600×1800结构质量/kg220配套动力/kW1.2摊铺效率/(m2·h-1)≥330竖直补偿尺寸/mm100水平补偿尺寸/mm40基质箱容积/L520

5.2 试验及分析

5.2.1 试验材料和方法

为了考察设备对高度误差适应仿形能力,以及排除自然环境和地面因素干扰,设计了与高架设施同尺寸长2 m的可滑动高架,高架两端皆有伸缩套筒,两端皆可独立的在850~950 mm高度调节。试验材料取草炭、珍珠岩、蛭石按3∶1∶1配比在室内均匀混合完成的基质。试验用数显游标卡尺精度为0.01 mm;皮尺精度为0.1 mm;量筒精度为50 mL;秒表精度为0.01 s。

图15 试验现场图Fig.15 Photo of experiment1.栽培高架 2.摊铺机构 3.移动小车

2017年3月10日在江苏大学农业装备工程学院实验室进行摊铺机的性能试验(图15)。选取长度大于4 m、宽度大于2 m的平坦路面,摊铺机居中放置,将高架对称放置在折弯出料机构两侧,间距为700 mm,将摊铺机构放置于高架上。

根据式(7)、(8)计算分析结果,折弯链速为2.4 m/s,移动小车行进速度定为0.05 m/s,并开展以下2组试验:

试验A:为了验证摊铺机对高度相同的设施高架作业效果,左右高架皆离地900 mm。

试验B:为了验证设备对高度误差仿形适应能力,左侧高架前后端离地分别调为850、950 mm;右侧高架前后端离地高度分别调为950、850 mm。

上述2组试验的每个高架侧边均粘有皮尺,待作业完毕,用游标卡尺对双侧W型栽培槽4个分槽内基质距离槽沿的深度进行测量(图16),沿高架长度方向每50 mm间隔测量一次,取样50个;每个槽内每20 mm横向间隔测量一次,取样12个。进而将基质距离槽沿的深度换算为基质深度(图16)

d=dB-dA

(9)

式中d——槽内基质深度,mmdB——栽培槽深度,mmdA——基质距离槽沿的深度,mm

其中根据栽培高架参数多点测量的均值,栽培槽深度dB取为23.00 mm。

图16 基质摊铺效果Fig.16 Effect of substrate paving 1.栽培槽 2.卷尺 3.定位直板 4.数显游标卡尺

5.2.2 试验结果与分析

试验结果证实,样机能够通过遥控顺利进入架间通道,并使架上仿形摊铺机构落架,自动实现架间的基质移动摊铺作业。

试验A和试验B中,基质出料过程均未出现结拱现象,基质能够匀速出料并分配给双侧栽培槽,各动作协调一致,对两侧高架基质平分效果突出,性能测试结果如表4所示。

(1)试验A中,4个分槽的基质摊铺平均深度在213.22~216.54 mm之间,各槽内基质深度相对误差分别仅为6.93%、6.55%、10.07%和7.97%;

表4 摊铺试验后槽内基质的深度Tab.4 Test results of substrate depth after paving mm

试验B中,4个分槽的基质摊铺平均深度在213.12~215.27 mm之间,基质深度相对误差分别仅为7.72%、6.75%、9.33%和9.66%。各槽内的摊填均匀度较为理想,落料摊铺的两侧分体独立浮动结构能够良好适应两侧高架的较大高度误差,试验B与试验A相比,摊填误差稍有增加。

图17 试验A摊铺后槽1~4内基质横向表面线Fig.17 Transverse profile of substrate surface in slot

(2)摊铺后4个分槽内沿高架方向的基质表面线分布规律如图17所示,槽向的深度相对误差分别为4.92%、5.13%、8.12%和7.60%,表明达到了较好的移动均匀摊铺效果。外侧槽L1和槽R2内的基质量稍少于内侧槽L2和槽R1内的基质,但深度平均误差仅2.01 mm,主要由于基质在折弯出料过程中,分布在刮板两端的部分基质因振动散落至箱底;槽R2内基质量最少,主要由于图6中电机布置于折弯机构右端内侧位置而占据了部分空间,从而导致分槽R2在分料过程中分得的基质相对较少。

图18 试验A各分槽内基质纵向表面线图Fig.18 Profile of material in each slot in test A

(3)摊铺后4个分槽内基质横截面线见图18,4个分槽内的基质横向表面比较平整,每个槽内基质纵向高度的误差都小于15 mm,92.2%测量点的基质离高架骨沿深度分布在10~20 mm的区间内。

6 结论

(1)根据高架设施规格和基质架上移动摊铺作业要求,设计开发了运送、上架、落料、摊铺多功能一体式高架栽培配套基质自动摊铺机,解决了高架间狭窄通道内的基质移动摊铺作业难题。

(2)提出了箱内L型折弯式出料方案和架上仿形摊铺机构并实现了参数优化定型,有效避免了基质在排料区结拱和出料口堵塞,能满足起伏高架的仿形作业需要。

(3)性能试验表明,该机实现了出料、落料和摊铺的协调动作,能满足高架100 mm高度误差的双侧4槽基质精量仿形摊铺作业,作业效率达330 m2/h。4个槽内基质纵向和横向深度误差均小于20 mm,各槽内基质深度平均误差仅2.01 mm,实现了4槽的基质均分和均匀摊铺。

(4)增大轨道轮与槽沿摩擦阻力将有助于进一步提高基质移动摊铺的作业效率,同时需通过田间试验来进一步验证该机在地面平整误差、槽体骨架误差等更复杂工况下的移动摊铺作业性能。

1 宗静, 马欣, 王琼, 等. 郝国庆日光温室草莓高架基质栽培技术[J]. 中国果树,2017(1): 84-87.

2 宗静, 刘宝文. 草莓双层高架栽培模式的气象条件分析[J]. 北方园艺, 2015(23): 58-61. ZONG Jing, LIU Baowen. Analysis of meteorological factors in double elevated substrate culture of strawberry[J]. Northern Horticulture, 2015(23): 58-61.(in Chinese)

3 余智,雪萍,董飞.新疆设施草莓高架基质栽培技术[J].北方果树,2015(5):19-21.

4 刘小明, 陈兴明.日本的草莓高架栽培[J]. 果农之友, 2004(10): 40-41,35.

5 VAN N A. Device for filling flower pots with earth: US, 3713465[P]. 1973-01-30.

6 HICKERSON N. Pot filling and compacting apparatus and method: US, 3782033[P]. 1974-01-01.

7 PARISH R L, CONSTANTIN R J, BROWN W L, et al. Automated fertilizer applicator developed for potting machines[J]. Journal of Environmental Horticulture,1987,4(3): 91-94.

8 陈翊栋.蔬菜育苗播种流水线基质填充装置的现状与类型[J]. 农业工程, 2013,3(3): 34-36. CHEN Yudong. Status and types of substrate filling equipment for vegetable seedling[J]. Journal of Agricultural Engineering,2013,3(3):34-36. (in Chinese)

9 渠聚鑫,郭克君,汤晶宇,等.林业育苗穴盘基质装填机结构设计[J].中国农机化学报,2013,34(5):88-90. QU Juxin,GUO Kejun,TANG Jinyu,et al. Structure design of forestry seedling substrate loader[J].Chinese Journal of Agricultural Mechanization,2013,34(5):88-90.(in Chinese)

10 杨雅婷, 胡桧, 陈永生, 等. 花盆基质装填机的设计与试验[J]. 中国农机化学报, 2014, 35(1): 170-174. YANG Yating,HU Hui,CHEN Yongsheng,et al. Design and test of flowerpot substrate loader[J]. Chinese Journal of Agricultural Mechanization,2014, 35(1): 170-174.(in Chinese)

11 武斌. 9DT-1.0 型袋装青贮装填机[J]. 农村实用工程技术, 1993(4): 22.

12 熊同全. DT-1.0 型袋装青贮装填机[J]. 农业知识, 2004(12): 41.

13 宁国鹏, 王德成, 王光辉. 带式干燥机摆动式均匀布料器的设计[J]. 农业机械学报, 2007, 38(8): 193-195.

14 于槐三.摊铺机熨平装置设计[J]. 建设机械技术与管理, 2009,22(5): 101-105. YU Kuisan. Design of iron flat equipment of paver[J]. Construction Machinery Technology & Management, 2009,22(5): 101-105.(in Chinese)

15 张新荣, 赵国普, 孙祖望. 沥青混凝土摊铺机熨平装置的动力学分析[J]. 西安公路交通大学学报, 2001, 21(1): 95-98. ZHANG Xinrong,ZHAO Guopu,SUN Zuwang. Dynamic analysis of screeding unit for asphalt paver[J]. Journal of Xi’an Highway University, 2001, 21(1): 95-98.(in Chinese)

16 索建平. 摊铺机熨平装置调整对路面铺层质量的影响[J]. 内蒙古公路与运输, 2002(增刊1): 10.

17 赵国普. 沥青混凝土摊铺机熨平机构的动态特性分析[J]. 筑路机械与施工机械化, 2009, 26(6): 35-38. ZHAO Guopu. Analysis on dynamic characteristic of ironing mechanism of asphalt concrete paver[J]. Road Machinery & Construction Mechanization,2009, 26(6): 35-38.(in Chinese)

18 KIMURA T. Mortar spreader: U.S, 2462644[P].1949-02-22.

19 李维维, 杨向阳. VT1400型车辙摊铺设备[J]. 建筑机械, 2012(8):107-109.

20 纪开燕, 童晓利, 赵怡君, 等. 设施草莓不同架式栽培效应[J]. 江苏农业科学, 2015, 43(7): 154-157.

21 GUO Z G, CHEN X L, LIU H F, et al. Theoretical and experimental investigation on angle of repose of biomass-coal blends [J]. Fuel, 2014, 116(1):131-139.

22 霍丽丽, 孟海波, 田宜水, 等. 粉碎秸秆类生物质原料物理特性试验[J]. 农业工程学报, 2012, 28(11): 189-195. HUO L L, MENG H B, TIAN Y S, et al. Experimental study on physical property of smashed crop straw[J]. Transactions of the CSAE, 2012, 28(11): 189-195.(in Chinese)

23 贾富国, 韩燕龙, 刘扬, 等. 稻谷颗粒物料堆积角模拟预测方法[J]. 农业工程学报, 2014, 30(11): 254-260. JIA Fuguo, HAN Yanlong, LIU Yang, et al. Simulation prediction method of repose angle for rice particle materials[J]. Transactions of the CSAE, 2014, 30(11): 254-260.(in Chinese)

24 田晓红, 李光涛, 张淑丽. 谷物自然休止角测量方法的探究[J]. 粮食加工, 2010(1): 68-71. TIAN Xiaohong, LI Guangtao, ZHANG Shuli. Determination of angle of response[J]. Grain Processing, 2010(1): 68-71.(in Chinese)

25 王川红,郭晓镭,龚欣,等. 粒度、含湿量对神府烟煤煤粉流动性参数的影响[J].华东理工大学学报:自然科学版,2008,34(3):15-18. WANG Chuanhong, GUO Xiaolei, GONG Xin,et al. Effect of particle size and moisture content of Shenfu soft coal on its fluidity parameters[J]. Journal of East China University of Science and Technology:Natural Science Edition, 2008,34(3): 15-18.(in Chinese)

26 KOPPEJAN J, SJAAK V L. The handbook of biomass combustion and co-firing[M]. Rondon:Routledge, 2012.

27 李雪菱, 夏卫生, 余韵, 等. 滑坡临界角测量装置的设计[J]. 农学学报, 2016, 6(4): 70-75. LI Xueling, XIA Weisheng, YU Yun, et al. Measuring device for critical angle of landslide[J]. Journal of Agriculture, 2016, 6(4): 70-75.(in Chinese)

28 黄松元. 散体力学[M]. 北京: 机械工业出版社, 1993: 71-81.