高温合金超声振动钻削系统设计及试验研究

陈 硕 ,邹 平 ,徐英帅 ,田英健

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;2.辽宁轨道交通职业学院 机械工程系,辽宁 沈阳 110023)

1 引言

高温合金属于难加工材料[1],不易进行切削加工,尤其在钻削加工方面,钻削温度升高时,高温合金强度增大,残余应力增大,易产生表面硬化,加工起来更是困难。在加工过程中钻头容易磨损,材料表面形成硬质点,对钻头产生强烈的摩擦,导致钻头损坏。在钻削过程中,材料容易与钻头粘结,产生积屑瘤,钻削得到的表面质量不高,很难做到精密加工,因此研究有效的钻削加工方法是非常必要的。超声加工技术是一种将超声振动运用于精密或超精密加工的技术[2]。目前,国内外许多高校和科研院所对超声振动钻削这一领域展开了深入细致的研究,开始采用超声振动加工方法进行钻削,总体看来超声振动钻削加工效果相比普通钻削更好,表面质量相对普通钻削也有所提高,并进行了大量的超声振动钻削的试验,所得到的数据与普通钻削效果对比,优点更多。文献[3]中表明了超声振动加工钻削力更小,文献[4]中说明了超声振动可以使钻削过程中温度降低,文献[5]中研究了超声振动加工钻削可以延长刀具的寿命等等。这些理论和试验分析侧重于加工方法的优越性,对超声振动钻削的设计机构和仿真研究的不多。在钻削的过程中,所设计的振动机构非常重要,产生的振动模型和频率对加工具有很大的影响。机构设计是超声振动钻削的基础,它的振动方式和频率是超声振动钻削的重要因素,直接影响着钻削的加工效果。所以研究从超声振动钻削的机构作为切入点,利用ABAQUS软件对变幅杆建模以及振型进行仿真,通过模态分析得出了振动系统的振型阶数和频率大小,并运用到实际加工,采用精密仪器测量孔表面质量并进行对比分析,超声振动钻削孔表面质量较好。

2 超声振动钻削理论

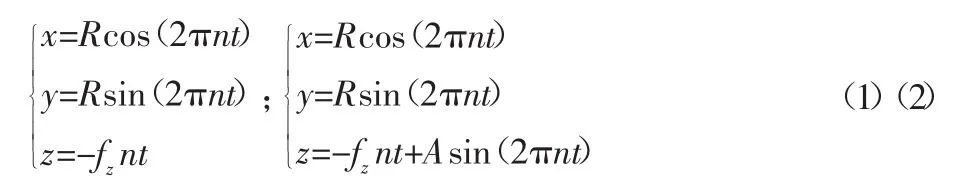

超声振动钻削,在钻头上增加一个规律性振动,使传统的钻削方式改变,由连续钻削转变为断续钻削。在钻头切削刃上任取一个点P(x,y,z),普通钻削和超声振动钻削过程中坐标随着时间变化的方程,如式(1)、式(2)所示。

式中:R—钻头半径;fz—进给量;A—振幅;n—主轴转速。试验中R=6mm,fz=0.08mm/r,A=15μm,n=200r/min,根据参数做出切削刃上点P的运动轨迹图,如图1所示。

图1 普通钻削和超声振动钻削切削刃上点P运动轨迹图Fig.1 P Point of Cutting Edge Motion Trajectory by Drilling and Ultrasonic Vibration Drilling

超声振动钻削中刀刃的轴向瞬时切削厚度随着钻头旋转角度的变化而发生周期性的迅速变化,和普通钻削相比,超声振动钻削的切削轨迹的轴向距离不再相等,而是发生周期性的迅速改变,这也改变了钻削的切削机理。

3 超声振动钻削设备仿真

3.1 超声振动钻削系统的结构

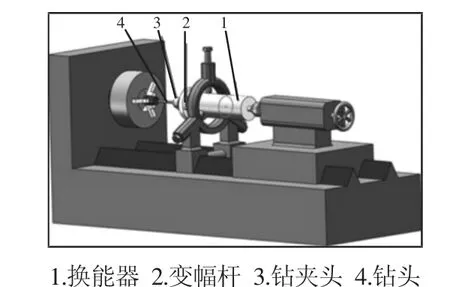

超声振动钻削机构装置主要由换能器,变幅杆,钻夹头和钻头等四个部分构成机构图,如图2所示。首先,将变幅杆和换能器插入到套筒内部,用法兰夹紧,采用螺栓进行固定,电线从套筒尾部的孔伸出连接到发生器。变幅杆前端连接钻夹头,夹紧钻头。套筒尾部用机床尾座进行夹紧,套筒利用中心架进行固定,设备安装过程结束。之后调节中心,使钻头的中心与加工中心重合,保证钻头正确钻削工件。在超声振动辅助钻削过程中,发生器将电信号转变为电振荡信号,连接到换能器,换能器将电振荡信号转变为机械振动,通过变幅杆进行放大,使钻头产生轴向超声振动,实现超声振动钻削。

图2 超声振动钻削装置示意图Fig.2 Schematic Diagram of Ultrasonic Vibration Drilling Device

3.2 利用有限元法设计变幅杆

变幅杆是超声振动钻削系统组成的关键部分,变幅杆的设计对振型以及钻削效果具有重要的影响。由于阶梯形变幅杆放大系数大,并且容易加工,所以采用阶梯形变幅杆。对变幅杆三维造型要力求精确,设计过程与实际工作过程保持一致,包括阶梯形变幅杆的凸起部分以及凹陷部分等等,不能进行简化。由于钻夹头重量较轻,对实际产生的振幅影响很小,因此在进行模拟仿真时可以对钻夹头不进行考虑,不会影响超声振动钻削的加工性质,如图3所示。ABAQUS作为一款有限元分析软件,在非线性分析方面功能强大,分析过程可以分为以下几个阶段:建模阶段,计算阶段,后处理阶段。建模阶段是输入计算模型,计算模型形状和尺寸数据要符合实际情况。建模的中心任务是结构离散,即划分网格。计算阶段的任务是完成有关方法的数值计算,计算量十分庞大,运用计算机控制和分析可以更好的实现。后处理阶段任务是对计算输出的结果进行必要的处理,并按一定方式显示出来,以便对结构性能的好坏或设计的合理性进行评估,并作为相应的改进或优化。

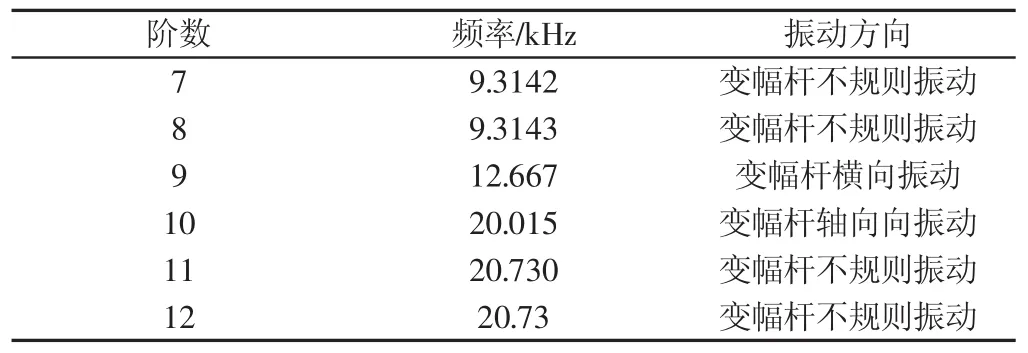

建立超声振动钻削装置有限元模型,输入到软件中进行模态分析,在ABAQUS的Visualization功能模块显示分析的结果,可以显示未变形和变形时的网格模型,钻削系统的不同阶数频率对应着各自所产生的振型,展示的振型以云纹图的形式表示,输出的模态振型,如图4所示。变幅杆的振动效果用不同的颜色描述,振动不明显的部分为蓝色,振动明显的部分为红色,振动方式通过云纹图的显示更加清晰,振动效果通过动态模拟分析也更加明显。通过模态分析,可以得出变幅杆在不同阶数下的振动效果以及对应的频率,在分析的过程中,一共分析了16阶模态振型以及对应的频率,由于系统7阶之前和12阶之后都出现严重失真,对应的频率也很难实现,所以主要提取振动系统的(7~12)阶频率进行分析。

图3 变幅杆模型Fig.3 Model of Horn

图4 振动系统7~12阶模态振型图Fig.4 The 7~12 Order Modal Shape of Vibration System

表1 7~12阶模态振型频率和振动方向(ABAQUS)Tab.1 Modal Frequency and Vibration Direction of 7~12(ABAQUS)

变幅杆连接钻夹头和钻头,只有发生有规律的伸缩和规则的轴向振动才能使钻头产生稳定的轴向振动。从表1的结果数据可以看到,模态分析在第7,8,11,12阶模态为变幅杆的不规则运动,9阶的模态分析为横向振动。由结果可以得出,当阶数为10时,变幅杆振动方向为轴向振动,振型最为平稳,对应的频率为20.015kHz。

3.3 超声振动钻削系统的整体安装

在普通机床CA6140上对高温合金材料进行超声振动钻削加工,超声波发生器为BRANSON-2000bdc型功率发生器,能够实现频率为20kHz不变的电振荡信号稳定输出。选用直径为6mm的含钴高速钢麻花钻头,方向为钻头的轴向进给方向。设计好的轴向超声振动钻削系统连接组装后的实物照片,如图5所示。

图5 超声振动钻削装置实物图Fig.5 Device of Ultrasonic Vibration Drilling

4 超声振动钻削孔表面质量对比

试验选用的主轴转速为200 r/min,选用的频率为20 kHz,振幅为15 μm。采用超景深三维显示系统和三维轮廓仪分别对所加工孔的粗糙度和表面形貌进行观测和分析。

4.1 高温合金孔内表面形貌对比分析

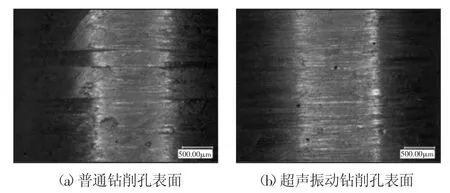

划痕明显和加工纹理不规则是普通钻削加工孔表面的主要特征,由于钻头持续与工件接触,容易产生积削瘤,划伤孔的内壁,造成孔表面质量下降[6-8],如图6(a)所示。轴向超声振动钻削,变幅杆的高频振动作用于钻头的钻尖,钻尖和工件间断性的分离与接触,钻削过程中,切削容易断屑,不易产生积削瘤,加工出的孔表面更加光整,如图6(b)所示。

图6 孔内表面形貌Fig.6 Surface Morphology of Hole

4.2 高温合金孔内表面粗糙度对比分析

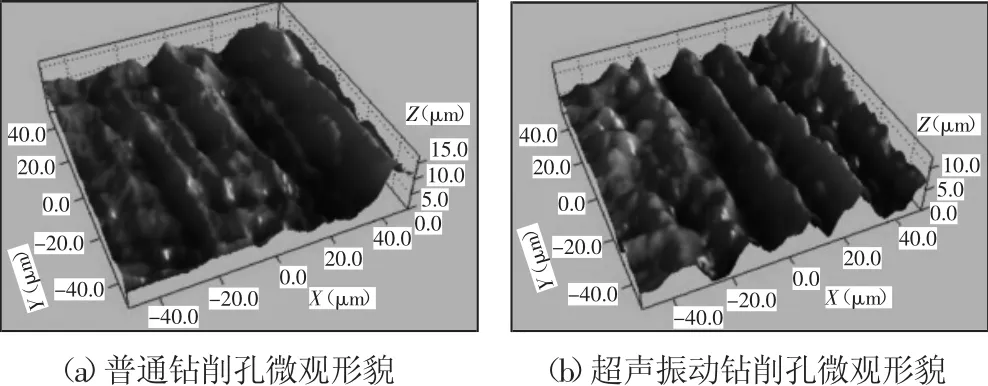

钻削后的孔表面采用三维轮廓仪进行粗糙度的测量。仪器可以测小边长为0.1mm的正方形区域,用所测的正方形区域的粗糙度代表工件的粗糙度。分别测量未加超声振动钻削的孔表面和加上超声振动钻削的孔表面粗糙度值,在测量的过程中,多选几个区域进行测量,进行数据统计分析,所得的结果能够充分反映孔表面质量。在普通钻削加工方式下,孔内表面高度不均匀,变化无规律,经过测量分析,表面粗糙度Sa值为2.08μm,如图7(a)所示。在超声振动钻削加工方式下,超声振动钻削改善加工表面的原理主要是钻削过程中钻头的高频微小位移振动周期性缓解了钻头与工件材料之间在切削区域的相互作用[9-10],如图7(b)所示。超声振动钻削方式为断续钻削,超声振动钻削加工的孔表面形貌波峰波谷规律性变化,钻尖与工件间周期性的接触和分离使得表面形貌中波峰不再连续。在超声振动钻削加工过程中,已加工表面受到往复熨压的作用,无明显凸起或者凹入,进一步提高表面加工质量。同样经过测量分析,超声振动钻削加工的表面粗糙度Sa值为1.79μm,相对于普通钻削孔内表面粗糙度降低。

图7 孔内表面微观形貌Fig.7 Micro Morphology of the Surface of Hole

5 结论

(1)所设计的变幅杆为轴向超声振动,工作频率为20.015kHz时振型最好,能实现超声振动钻削系统的稳定运行,并可取得好的加工效果。(2)超声振动钻削加工可以改善高温合金孔的表面形貌,使孔表面更加光整。(3)与普通钻削相比,在主轴转速为200 r/min,频率为20 kHz,振幅为15μm时,超声振动钻削高温合金孔表面粗糙度降低了近13.9%,表面质量明显提高。

[1]Jin T,Cai G.Q.Analytical thermal models of oblique moving heat source for deep grinding and cutting[J].Journal of Manufacturing Science and Engineering,2001,12(2):185-190.

[2]王天琦,刘战锋.超声轴向振动钻削加工系统设计[J].机械设计与制造,2009,5(5):173-175.(Wang Tian-qi,Liu Zhan-feng.UItrasound axial vibration drilling system design[J].Machinery Design&Manufacture,2009(5):173-175.)

[3]V.I.Babitsky,V.K.Astashev,A.Meadows,Vibration excitation and energy transfer during ultrasonically assisted drilling[J].Sound Vibration,2007,30(8):805-814.

[4]B.Azarhoushang,J.Akbari,Ultrasonic-assisted drilling of Inconel 738-LC[J].Machine Tools Manuf,2007,2(47):1027-1033.

[5]Chang,S.F.Simon,Gary M.Bone,Burr size reduction in drilling by ultrasonic assistance[J].Robot,2005,2(21):442-450.

[6]P.Roy,S.K.Sarangi,A.Ghosh,A.K.Chattopadhyay.Machinability study of pure aluminium and Al-12%Si alloys against uncoated and coated carbide inserts[J].Refract.Met.Hard Mater,2009,3(27):535-544.

[7] G.List,M.Nouari,D.Géhin,S.Gomez,J.P.Manaud,Y.Le Petitcorps,F.Girot,Wear behaviour of cemented carbide tools in dry machining of aluminium alloy[J].2005,7(25):1177-1189.

[8] J.M.Sánchez,E.Rubio,M.lvarez,M.A.Sebastián,M.Marcos,Microstructural characterisation of material adhered over cutting tool in the dry machining of aerospace aluminium alloys[J].Mater.Process.Technol,2005,16(4):911-918.

[9]许幸新,张晓辉,刘传绍.SiC颗粒增强铝基复合材料的超声振动钻削试验研究[J].中国机械工程,2010,21(21):2573-2577.(Xu Xing-xin,Zhang Xiao-hui,Liu Chuan-shao.Research on drilling experiments of SiC particle reinforced aluminum-matrix composites with ultrasonic vibration[J].China Mechanical Engineering,2010(21):2573-2577.

[10]姜鹏飞,潘祥生,张德远.超声振动钻削小深孔试验研究[J].机床与液压,2007,35(9):63-64.(Jiang Peng-fei,Pan Xiang-sheng,Zhang De-yuan.An experimental study of uhrasonicvibration drilling of small deep hole[J].Machine Tool&Hydraulics,2007,35(9):63-64.