切削刀具刃口钝化复合结构优化设计

杨 勇 ,郭玉文

(1.中国环境科学研究院 清洁生产与循环经济研究中心,北京 100012;2.青岛理工大学 机械工程学院,山东 青岛 266520)

1 引言

随着高速切削技术与数控机床的发展,对高质量刀具的需求量越来越大,在刀具材料、刀具涂层与刀具结构方面的研究在不断深入,刀具刃口钝化技术也在切削刀具上得到了广泛应用。大量实践表明,采用刃口钝化的刀具,不仅能够延长刀具寿命,而且可以获得较高的加工表面质量,并显著降低加工成本。因此,深入开展刀具刃口钝化技术的研究,对提高刀具制造水平、促进高速切削技术的应用具有十分重要的意义和应用价值。

虽然刀具刃口钝化技术十分重要,但是,该项技术并未得到重视,当前仅有少数研究被报道。文献[1]对刀具刃口钝化技术的概念进行了定义,简单分析了刀具刃口钝化对于刀具切削加工的影响。通过切削试验,总结出一些常用的钝化参数及各种刀具刃口钝化尺寸计算公式;文献[2]通过硬质合金刀具刃口钝化方式的试验研究,从钝化效率、钝化质量(刃口的均匀性)两个方面分析对比了三种钝化方式(手工钝化、刀具在研磨粉中钝化、电解机械复合方式钝化)的工艺特点。研究表明,电解机械复合方式钝化适用于钝化直线型刃口的刀具;文献[3]根据磨料水射流作用下材料去除理论,分析了磨料水射流对硬质合金刀片刃口钝化的材料的去除机制;文献[4]采用电化学加工方法对硬质合金刀片进行了刃口钝化研究。实验结果表明,电化学钝化硬质合金刀片刃口可获得较好的效果,能在短时间内获得接近30μm的钝圆半径;文献[5]研究了丝锥刃口钝化的方法,通过对未钝化与经过钝化丝锥的切削进行了实验分析。研究表明,对丝锥进行适当的刃口钝化不仅可以减小丝锥切削时承受的扭矩,而且能够缓解其攻丝过程中的载荷波动。

以上研究只是对刀具刃口钝化的基本概念、工艺、钝化方法进行了初步研究,但并未涉及刀具刃口钝化的核心内容—刃口钝化结构优化设计。鉴于该现状,采用有限元仿真技术对刀具刃口钝化的结构进行系统分析和优化设计,以完善刀具刃口钝化的基础理论,并为刀具刃口钝化结构及几何参数的创新设计与改进提供借鉴。

2 材料本构关系模型的建立

建立正确的材料本构模型是切削加工过程有限元仿真的前提条件。考虑切削过程具有的高温度、高应变率和大应变特征,在加工过程有限元仿真中采用Johnson-Cook模型最为理想。该模型能够反映出材料在剧烈变形中的弹塑性力学性能[6]。该材料本构模型的具体数学形式,如式(1)所示。

式中:σ—材料性能变化的流动应力;ε—应变;ε˙—应变率;T—温度;A—准静态条件下的屈服强度;B、n—应变硬化参数;C—应变率强化参数;m—热软化参数;ε˙0—准静态应变率取1/s;Tmelt—材料熔点,取为1560℃;Troom—常温取20℃。

通过SHPB(霍普金森压杆实验)计算Johnson-Cook模型的参数。不同温度和应变率组合下的试样设计和实验过程,如图1、图2所示。根据实验结果拟合得到钛合金Ti6Al4V的Johnson-Cook模型系数。由此建立具体的本构模型,如式(2)所示。

图1 不同温度和应变率组合下的试样设计Fig.1 Sample Design at Different Temperature and Strain Rate

图2 冲击压缩实验过程Fig.2 Shock Compression Experiment Process

3 有限元仿真与实验验证

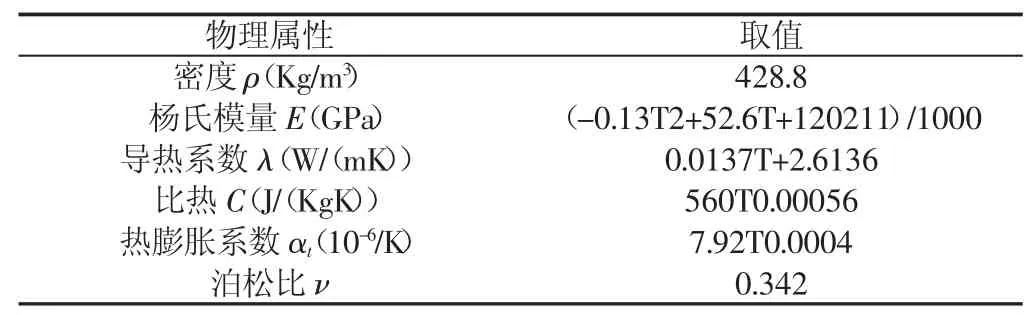

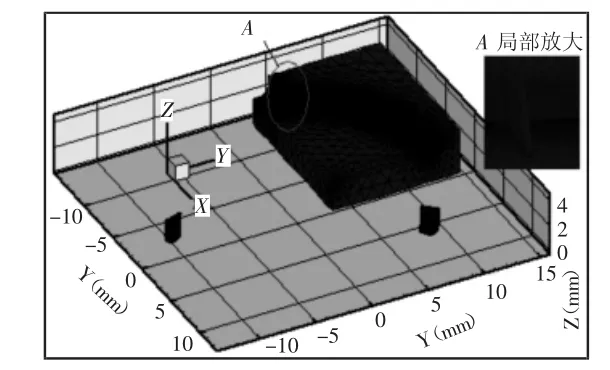

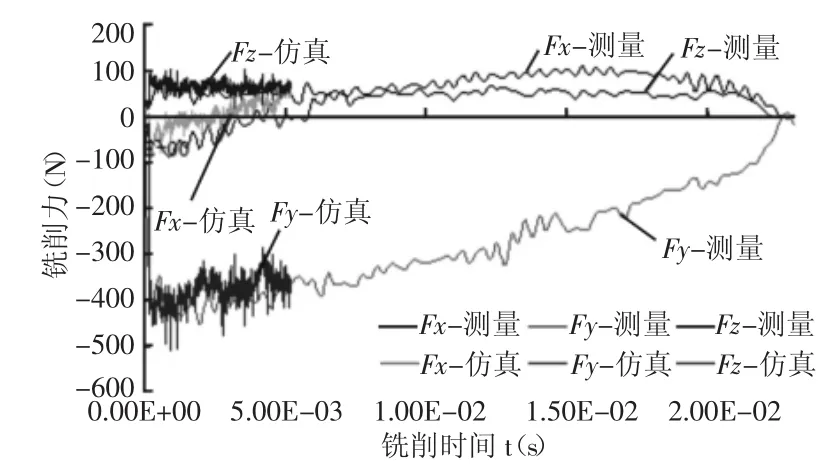

以钛合金为工件材料,采用切削仿真专业软件Advantedge,建立钛合金三维铣削加工有限元仿真模型,如图3所示。为提高计算速度,只建立部分工件几何模型,在刀具切削经过区域加密网格单元,以保证运算精度。钛合金材料的物理属性考虑了温度变化的影响,如表1所示。运动约束设置为:工件保持固定,而刀具除了约束Z方向平行运动,其他方向不做限制。铣削参数为:轴向铣削深度ap=1.5,径向铣削深度ae=8mm,铣削速度vc=80m/min,每齿进给量fz=0.1mm。初始环境温度设为20℃。为验证有限元仿真模型的可靠性,进行钛合金铣削力实验。实验切削参数与仿真相同,刀具采用山高公司R217.69-2525.3-09A型号可转位铣刀,材质为无涂层硬质合金。机床用DAEWOOACE-V500加工中心,其额定功率为15kW,最大扭矩为286.2Nm。采用Kistler9257测力仪进行铣削力测量,实验测量过程,如图4所示。将有限元仿真得到的铣削力与实验测量结果进行对比,如图5所示。从图中可以看出,X、Y和Z方向的铣削力随铣削时间的变化趋势和实验测量铣削力是一致的,尽管X方向(进给方向)的铣削力的数值稍小于实验值外,但最大值和实验测量值相近,而Y和Z方向的铣削力数值和实验值具有较好的吻合度。以上切削力比较,可以看出有限元仿真结果和试验结果是比较一致的,表明所有限元模型是正确的,可以基于该有限元模型进一步进行切削刀具结构及参数优化研究。

表 1 Ti6Al4V物理属性Tab.1 Physical Attributes of Ti6Al4V

图3 钛合金三维铣削加工有限元仿真模型Fig.3 Three-Dimensional Milling Finite Element Simulation Model of Titanium Alloy

图4 铣削力测量现场照片Fig.4 The Milling Force Measuring Picture

图5 仿真铣削力与实验测量值比较Fig.5 Comparison of Simulation and Measurement Results of Milling Forces

4 刀具刃口钝化复合结构优化设计

采用Advantedge软件仿真刀具切削过程,对不同刃口型式的切削效果进行比较和分析,优化得到和圆弧钝化结构最佳匹配的刃口型式,建立针对钛合金加工的最优刀具刃口钝化复合结构。有限元仿真分析采用的切削参数为:切削速度60 m/min,每齿进给量0.2 mm,切削深度3 mm。不同刃带宽度的复合结构有限元仿真结果与分析如下面小节。

4.1 刃带宽度b01=0.04mm

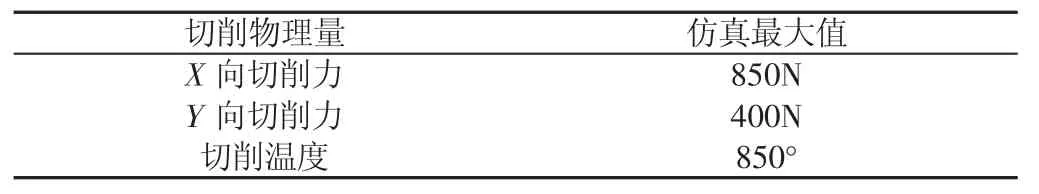

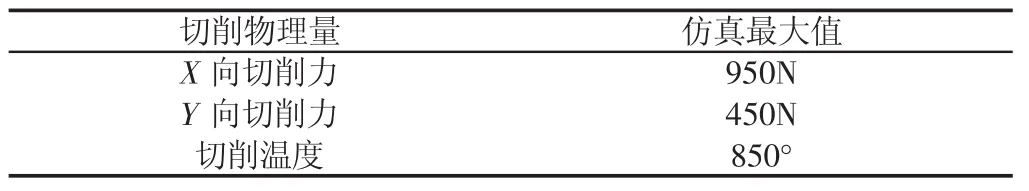

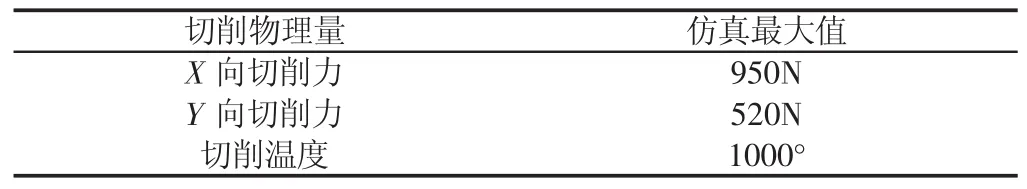

分别对倒棱与钝圆复合结构、消振棱与钝圆复合结构和白刃与钝圆复合结构的切削过程进行有限元仿真。其中采用倒棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表2所示。采用消振棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表3所示。采用白刃与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表4所示。

表2 X向切削力、Y向切削力和切削温度仿真最大值Tab.2 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表3 X向切削力、Y向切削力和切削温度仿真最大值Tab.3 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表4 X向切削力、Y向切削力和切削温度仿真最大值Tab.4 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

从上述三种复合结构切削有限元仿真结果可以看出,其中倒棱与钝圆复合结构仿真产生的切削力和切削温度均小于消振棱与钝圆复合结构、白刃与钝圆复合结构仿真产生的切削力和切削温度。由于切削力、切削温度直接影响着刀具寿命,切削力、切削温度值越小刀具寿命越高,因此,可以得出:刃带宽度b01=0.04mm条件下,倒棱与钝圆复合结构的切削性能最优,倒棱刃口型式是与圆弧钝化结构最佳匹配的。

4.2 刃带宽度b01=0.06mm

分别对倒棱与钝圆复合结构、消振棱与钝圆复合结构和白刃与钝圆复合结构的切削过程进行有限元仿真。用倒棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表5所示。用消振棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表6所示。用白刃与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表7所示。

表5 X向切削力、Y向切削力和切削温度仿真最大值Tab.5 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表6 X向切削力、Y向切削力和切削温度仿真最大值Tab.6 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表7 X向切削力、Y向切削力和切削温度仿真最大值Tab.7 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

从上述三种复合结构切削有限元仿真结果可以看出,其中倒棱与钝圆复合结构仿真产生的切削力和切削温度均小于消振棱与钝圆复合结构、白刃与钝圆复合结构仿真产生的切削力和切削温度。由于切削力、切削温度直接影响着刀具寿命,切削力、切削温度值越小刀具寿命越高,可以得出:刃带宽度b01=0.06mm条件下,倒棱与钝圆复合结构的切削性能最优,倒棱刃口型式是与圆弧钝化结构最佳匹配的。

4.3 刃带宽度b01=0.08mm

分别对倒棱与钝圆复合结构、消振棱与钝圆复合结构和白刃与钝圆复合结构的切削过程进行有限元仿真。其中采用倒棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表8所示。采用消振棱与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表9所示。采用白刃与钝圆复合结构产生的X向切削力、Y向切削力和切削温度仿真最大值,如表10所示。

表8 X向切削力、Y向切削力和切削温度仿真最大值Tab.8 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表9 X向切削力、Y向切削力和切削温度仿真最大值Tab.9 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

表10 X向切削力、Y向切削力和切削温度仿真最大值Tab.10 The Maximal Simulation Values of Cutting Forces in X and Y Direction and Cutting Temperature

从上述三种复合结构切削有限元仿真结果可以看出,其中倒棱与钝圆复合结构仿真产生的切削力和切削温度均小于消振棱与钝圆复合结构、白刃与钝圆复合结构仿真产生的切削力和切削温度。由于切削力、切削温度直接影响着刀具寿命,切削力、切削温度值越小刀具寿命越高,因此,可以得出:刃带宽度b01=0.08mm条件下,倒棱与钝圆复合结构的切削性能最优,倒棱刃口型式是与圆弧钝化结构最佳匹配的。

综合以上三种不同刃带宽度下的倒棱与钝圆复合结构、消振棱与钝圆复合结构、白刃与钝圆复合结构切削有限元仿真比较和分析,可以得出:倒棱刃口型式与圆弧钝化结构是最佳匹配的,倒棱与钝圆形成的复合结构是切削钛合金的最优刀具刃口微结构。

5 结论

(1)面向刀具刃口钝化结构研究,建立了三维铣削加工有限元仿真模型;进一步研究了材料本构关系模型有限元仿真关键技术。为验证有限元模型的可靠性,进行了切削实验。实验分析表明,有限元仿真结果和实验结果比较一致,所建立的有限元模型是正确的;在此基础上,利用该有限元模型,针对倒棱刃、消振棱刃、白刃三种刀具刃口型式,对不同刃带宽度和不同刃口型式下的切削效果进行了比较和分析,获得了切削钛合金的最优刀具刃口微结构-倒棱与钝圆形成的复合结构。

(2)以往切削加工有限元模型主要是二维模型,本研究建立了三维铣削加工有限元仿真模型,从而更符合实际情况,该模型是对以往有限元仿真模型的改进和提高;另外,当前有关刃口钝化研究很少涉及钝化结构方面,本研究以刀具刃口微结构为研究目标,采用有限元仿真和实验相结合方法,获得了切削钛合金的最优刀具刃口结构,该方面是对当前刃口钝化结构研究的完善。

(3)研究成果为加工钛合金的刀具刃口钝化工艺过程准备了合理的结构形式,为进行高质量的刀具刃口钝化处理奠定了基础。

[1]夏雪.刀具刃口钝化技术及方法的研究[J].装备制造技术,2014(10):204-205.(Xia Xue.Cutting tool edge passivation technology and method of research[J].Equipment Manufacturing Technology,2014(10):204-205.)

[2]王林静,张伟,干为民.硬质合金刀具刃口钝化方式对比试验研究[J].工具技术,2013,47(12):25-28.(Wang Lin-jing,Zhang Wei,Gan Wei-min.Cemented carbide tool edge passivation contrast experimental research[J].Tool Engineering,2013,47(12):25-28.)

[3]刘华林,陈守强.硬质合金刀片刃口钝化方法与实验研究[J].机床与液压,2014,42(19):73-75.(LiuHua-lin,ChenShou-qiang.Passivationmethodandexperimentalstudy of carbide blade edge[J].Hydromechatronics Engineering,2014,42(19):73-75.)

[4]蔡晓,王帅,辛开开.YT15硬质合金刀片刃口电化学钝化实验研究[J].工具技术,2015,49(5):29-31.(Cai Xiao,Wang Shuai,Xin Kai-kai.Experimental research on electrochemical passivation on YT15 carbide blade edge[J].Tool Engineering,2015,49(5):29-31.)

[5]朱晓辉,李淑娟,韩晓君.刃口钝化对丝锥切削性能影响的研究[J].制造技术与机床,2014(5):104-106.(Zhu Xiao-hui,Li Shu-juan,Han Xiao-jun.The study of effects on tapping process of passivated taps[J].Manufacturing Technology and Machine Tools,2014(5):104-106.)

[6]G.R.Johnson,W.H.Cook.A constitutive model and data for metals subjected to large strains,high strain rates and high temperature[J].In:Proceedings of the Seventh International Symposium on Ballistics,The Netherlands,1983:541-547.