超声振动车削TC4钛合金的切削性能研究

胡智特,秦 娜,刘 凡

(西南交通大学 机械工程学院,四川 成都 610031)

1 引言

传统车削技术作为零件加工的一种重要手段,广泛用于制造业,但在加工钛合金类热导率低、弹性模量小等特点的材料时,常常因为其高切削温度、严重回弹等问题,制约加工效率[1]。

传统车削中,刀具前刀面与切屑始终存在挤压与摩擦,导致不规律的切削振动。研究发现,切削振动虽不利于零件加工,但一定程度的切削振动可以降低切削功率和切削温度,减少切屑收缩[2]。超声振动车削是在刀具上施加一定振幅的超高频振动,以脉冲形式切削工件的加工技术。在一个振动周期内刀具有效切削时间短,大部分时间刀具与工件、切屑处于分离状态,这种稳定的切削分离特性可以有效降低切削过程中的切削力和切削温度,弥补传统车削的一些不足[2-3]。文献[4]针对镍铬铁合金材料开展超声振动车削实验,发现超声振动可以有效改善加工表面质量,降低切削力和刀具磨损,其加工机理受到刀具振频、振幅和工件进给速度的影响。文献[5]开展钛合金材料的超声振动车削有限元仿真和实验研究,发现超声振动不仅使切削力和切削温度显著降低,还能减小切屑宽度。国内外学者对超声振动车削微观机理研究正不断深入,但其瞬时切削力变化规律仍不清楚,对超声振动车削的切削性能展开研究,有助于掌握超声振动车削加工机理[6]。因此,采用专业切削仿真软件AdvantEdge开展超声振动车削TC4钛合金材料的仿真实验,探究其加工机理。

2 超声振动车削运动分析与建模

2.1 超声振动车削运动分析

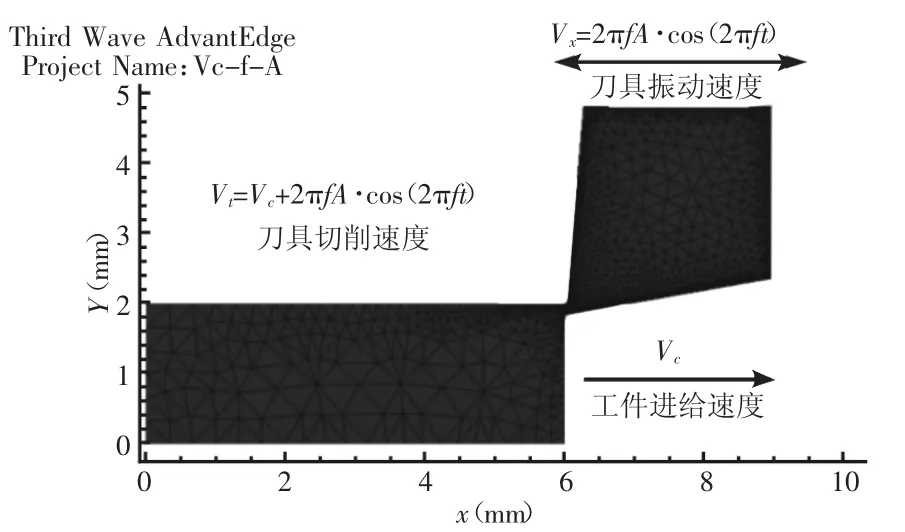

刀具在X方向做简谐振动,频率f,工件水平向右匀速进给,速度Vc,且Vc小于刀具的最大振动速度2πfA,否则在切削过程中刀具将始终与切屑接触,不能实现有效的振动切削,如图1所示。

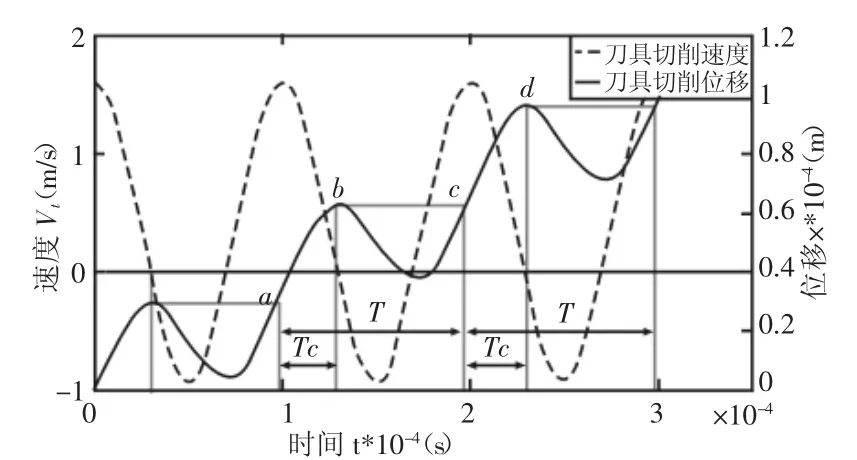

为形象分析刀具运动轨迹,以工件为参照物,将刀具看作在切削方向上以速度Vc向左进给的同时叠加频率f的简谐振动,刀具切削速度可表示为:Vt=Vc+2πfA·cos(2πft) (1)

如图2中虚线所示;刀具速度为正,刀具做水平向左运动,包括摩擦滑动与切削运动两部分;刀具速度为负,刀具做水平向右的摩擦滑动。刀具切削位移由速度积分可得:

a点时,刀具以最大切削速度Vtmax=Vc+2πfA切削工件,a-b时间段内,刀具以切削速度Vt减小趋势切削工件,b点时,Vt降至0,切削停止,a-b时间段为单位周期T内有效切削时间Tc,Tc时间段内刀具位移则为T内有效切削长度。

b-c时间段内,刀具先向切削反方向(水平向右)做加速运动,到达最大速度值后做减速运动,待速度回到0值,再向切削方向(水平向左)做加速运动,到达与b点同位移的c点;b-c时间段内,刀具并未做有效切削,只在工件已加工表面往复摩擦滑动。

图1 超声振动车削建模Fig.1 Finite Element Modeling of Ultrasonic Vibration Turning

图2 刀具位移与切削速度变化Fig.2 The Varying Curves of Tool Displacement and Cutting Speed

2.2 工件材料本构模型

实验采用AdvantEdge中POWER-LOW模型建立TC4钛合金材料本构方程,表达式如下[7-8]:

式中:g(εP)—应变强化函数;Γ(ε˙)—应变率强化函数;Θ(T)—温度软化函数。

式中:σ0—初始应力;εp—等效塑性应变;—参考应变,n—应变强化系数。

式中:ε˙—应变率;ε˙0—应变参考率;m—应变率相关系数。该实验材料下—1,m—78.125[8]。

温度软化函数:

式中:c0~c5—多项式拟合系数;T—切削温度;Tcut—线性软化初始温度;Tmelt—材料熔点。该实验材料下,c0—1.013;c1—-5.838e-04;c2—-3.795e-08;c3~c5—0;Tcut—1040℃ ;Tmelt—1630℃[8]。

2.3 刀-屑摩擦模型

车削时,刀具-切屑接触区摩擦会对切削力和切削温度产生重大影响,因此,在仿真中建立合理的接触区摩擦模型尤为重要[2]。该接触区存在法向应力和摩擦应力,根据摩擦应力不同,划分出粘结区和滑动区,粘结区摩擦应力为恒定值,而滑动区摩擦应力由法向应力与摩擦系数相乘可得,相关公式如下[9]:

式中:τ—摩擦应力;σ—法向应力;τs—切屑的剪切应力;μ—摩擦系数,仿真设置中取0.3。

2.4 网格划分

AdvantEdge采用任意拉格朗日—欧拉自适应网格划分(ArbitraryLagrange—Euler adaptive meshing,ALE)方法,综合拉格朗日法和欧拉法的特点。在边界网格划分时,采用Lagrange法来准确模拟物质结构边界变化,克服Euler法对自由边界的描述不足;在划分内部网格时,采用Euler法使内部网格单元独立于物质实体[2,10]。仿真中网格划分通过设定尺寸极值及粗化、细化比例实现,避免产生有限元中的网格畸变。

3 仿真结果分析

3.1 仿真实验方案设计

仿真实验中设定工件材料为Ti-6Al-4V,刀具材料为硬质合金,刀具前角5°,后角10°,刃口半径0.02mm,切削厚度0.10mm。对工件进给速度、刀具振频和振幅分别设定水平值,采用全因素法设计实验方案,如表1所示。

表1 仿真实验方案Tab.1 Simulation Experiment Scheme of Traditional Turningand Ultrasonic Vibration Turning

3.2 切削力分析

传统车削与超声振动车削关于瞬时切削力和瞬时功率的对比曲线,如图3所示。仿真参数如下:工件进给速度20m/min,超声振频20kHz,振幅20μm。由上图可知,传统车削切削力在X、Y方向不规则波动,而超声振动车削切削力在X、Y方向周期性变化,在X方向正负波动,Y方向在0值以上波动。两组实验总加工功率均与其X方向力变化一致。因为X方向力作为主切削力,占总加工功率98%以上,Y方向力被称为径向力或背向力,在Y方向位移极小,消耗的功率只相当于X方向功率消耗的(1~2)%,可以近似认为不做功[11]。以下分析主要针对主切削力开展。

结合2.1节刀具切削速度变化曲线对比分析可知,X方向切削力正负波动趋势与刀具切削速度Vt正负波动趋势大体一致。X方向切削力主要包括两个方面,一方面,刀具前刀面与切屑接触,前刀面挤压切屑产生破屑力;另一方面,刀具后刀面始终与工件已加工表面存在滑动,产生的滑动摩擦力因滑动方向变化而正负变化。单个振动周期内,当刀具切削工件时,前刀面挤压切屑,先克服滑动摩擦,再产生破屑力,破屑力与滑动摩擦力方向相反,切削力大小为破屑力与滑动摩擦力的绝对值之和,方向为切削方向;刀具未切削工件时,前刀面不挤压切屑,只克服滑动摩擦,切削力与滑动摩擦力大小相同,方向相反。

图3 瞬时切削力变化Fig.3 Instantaneous Cutting Force Changes of Conventional Turning and Ultrasonic Vibration Turning

3.3 最高切削温度分析

传统车削与超声振动车削的最高切削温度变化曲线,如图4所示。由图4可知,传统车削的最高切削温度呈稳态变化,其平均波动幅值为20℃,平均值为426℃;而超声振动车削的最高切削温度呈规律和周期变化,波动幅度在(60~150)℃范围内,平均值为398℃。超声振动车削时,施加在刀具上的振动使前刀面与工件切屑能够实现周期性的接触与分离,两者接触切削时温度升高,分离时不做切削,温度降低。由此可知,相比传统车削,超声振动车削可适当降低切削温度。结合其他仿真实验组数据分析可知,不同振动参数下的最高切削温度变化也存在差异,刀具振频越高,温度变化周期越短;振幅增大,温度变化范围缩小,均值减小。

图4 最高切削温度变化Fig.4 The Maximum Cutting Temperature of Conventional Turning and Ultrasonic Vibration Turning

3.4 加工参数的影响因子

表2 切削力均值Tab.2 Mean Value of Cutting Force of Ultrasonic Vibration Turning

表3 切削力变化幅值Tab.3 Cutting Force Change Amplitude of Ultrasonic Vibration Turning

全因素仿真实验获得的45组超声振动车削切削力均值与变化幅值数据,如表2、表3所示。采用SPSS数据软件对表2、表3中各实验组数据综合分析可知,刀具振频、振幅和工件进给速度均对切削力有影响,三者间无交互作用;对于切削力的影响百分比,刀具振幅占74.19%,工件进给速度占12.38%,刀具振频占4.12%,误差占9.31%。

3.5 加工参数对切削力的影响

对工件进给速度为30m/min时实验数据分析,获得不同刀具振幅下切削力均值曲线,如图5所示。由图5可知,振频一定,振幅在(5~30)μm范围内,振幅增加,切削力均值明显降低;而在(30~40)μm范围内,切削力均值几乎不变。振幅一定,振频增大,切削力均值略微降低。结合表3实验组中切削力均值与变化幅值可知,振幅为5μm时的切削力均值与变化幅值远远大于其他振幅实验组,故振幅不宜选取5μm。从降低切削力和节约能耗方面综合考虑,选取频率20kHz,振幅20μm振动参数最佳。

图5 不同振动参数下切削力均值Fig.5 Mean Value of Cutting Force at Different Vibration Parameters

图6 不同工件进给速度下切削力均值Fig.6 Mean Value of Cutting Force at Different Workpiece Feed Rate

振频一定,切削力均值随工件进给速度增大而增大,且不同振幅下的增大幅度不尽相同,如图6所示。振幅5μm和10μm时,均值增大幅度明显;振幅(20~40)μm时,均值只略微增加。在保证切削力不过高前提下,为提高车削加工效率,可适当增大工件进给速度,故选取30m/min。超声振动车削最优参数为:刀具振频20kHz,振幅20μm,工件进给速度30m/min。该参数下获得切削力均值为9N,而相同工况下的传统车削切削力均值为25N,相比传统车削,最优实验参数组可使切削力均值降低64%。

4 总结

通过设计实验方案与开展仿真,获取切削力和最高切削温度数据。对比传统车削的仿真切削力均值和相同工况下实验切削力均值,误差在13%以内;而超声振动车削的仿真切削力均值与相关文献[3,5]中同工况下切削力均值大小相近,均在10N左右,由此验证了仿真数据的可靠性。实验总结如下:(1)结合振动周期内刀具运动,对切削力和最高切削温度进行分析,发现切削力正负与刀具切削速度Vt正负相对应,最高切削温度变化具有规律和周期性,其变化幅值大于传统切削,平均值小于传统切削,增大刀具振幅可以有效改善切削温度。(2)获得实验参数对切削力均值的影响百分比,其中,振幅影响最大,工件进给速度次之,振频影响很低。振幅增大可明显降低切削力均值,适当增大工件进给速度和刀具振频也可略微降低切削力均值。

[1]冷超群.钛合金超声振动车削有限元仿真研究[D].南昌:江西农业大学,2013:1-4.(Leng Chao-qun.Finite element simulation of ultrasonic assisted turning titanium alloy[D].Nanchang:Jiangxi Agricultural University,2013:1-4.)

[2]张兴红,闫德鑫,陈鑫.超声车削瞬时切削力仿真研究[J].重庆理工大学学报:自然科学,2014(7):39-42.(Zhang Xing-hong,Yan De-xin,Chen Xin.Simulation research on the Instantaneous cutting force in ultrasonic turning[J].Journal of Chongqing Institute of Technology:Natural Science,2014(7):39-42.)

[3]路冬,黄红福,吴勇波.基于ALE方法的钛合金超声振动车削仿真[J].振动与冲击,2013(15):59-62.(Lu Dong,Huang Hong-Fu,Wu Yong-Bo.Finite element simulation of ultrasonic assisted turning of titanium alloy based on ALE method[J].Journal of Vibration and Shock,2013(15):59-62.)

[4]ChandraNath,M.Rahman.Effect of machining parameters in ultrasonic vibration cutting[J].International Journal of Machine Tools&Manufacture,2008(48):965-974.

[5]PatilS,Joshi S,Tewari A.Modelling and simulation of effect of ultrasonic vibrations on machining of Ti6Al4V[J].Ultrasonics,2014,54(2):694-705.

[6]王红飞.超声振动车削加工的研究现状及进展[J].机械设计与制造,2007(10):212-214.(Wang Hong-fei.Research of vibration assisted turning cutting technology and It’s development[J].Machinery Design&Manufacture,2007(10):212-214.)

[7]Third Wave Systems I.AdvantEdge User’s Manual[Z].v6.4 Edition.Third Wave Systems,Inc.2014:197-212.

[8]黄红福.基于刀具-工件接触率的钛合金超声振动切削研究[D].南昌:南昌航空大学,2013:2-8.(Huang Hong-fu.Study of titanium Alloy ultrasonic vibration cutting based on tool-workpiece contact ratio[D].Nanchang:Nanchang Hangkong University,2013:2-8.)

[9]ZorevNN.Interrelationship between shear processes occurring along tool face and on shear plane in metal cutting[J].International Research in Production Engineering,1963:42-49.

[10]王跃先,陈军,阮雪榆.ALE有限元方法在金属塑性加工中的应用[J].模具技术,2001(3):1-4.(Wang Yue-Xian,Chen Jun,RuanXue-Yu.Application of ALE finite element method in metal plastic processing[J].Die and Mould Technology,2001(3):1-4.)

[11]贾振元,王福吉.机械制造技术基础[M].北京:科学出版社,2011:88-89.(Jia Zhen-yuan,Wang Fu-ji.Foundation of Machine Manufacturing Technology[M].BeiJing:Science Press,2011:88-89.)