三轴与五轴数控渐进复合成形轨迹规划

朱 虎,李华溢

(沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136)

1 引言

传统的金属板材成形工艺必须使用昂贵的模具、制造周期长、费用高、柔性低,难以适应小批量多品种生产、新产品开发和维修的需要。相比之下,金属板材数控渐进成形技术作为一种最近发展起来的柔性的无模成形技术[1-2],不需要一一对应的冲模,能够成形加工较比传统成形工艺更为复杂形状的板材件,非常适合小批量产品生产、新产品开发和维修,在制造业中具有较大的应用前景和经济价值[3-4]。该技术的基本原理是在数控系统的控制下,使挤压工具沿预先编制好的成形轨迹逐点挤压板材来渐进地完成钣金件的成形[5]。在数控渐进成形加工过程中,挤压工具的挤压运动方式和成形轨迹对成形质量和效率起着重要作用[6]。

目前,在数控渐进成形中都采用挤压工具沿Z轴方向的竖直挤压方式,即三轴数控渐进成形方式[7],而沿其他挤压方向挤压板材的研究,即采用五轴数控渐进成形方式的研究并不多。从挤压工具对待成形件曲面的可接近性和成形效率出发,提出了三轴与五轴数控渐进复合成形策略及其成形轨迹规划方法。

2 复合成形策略及成形轨迹规划

2.1 复合成形策略

金属板材数控渐进成形根据所采用数控设备轴数不同,可分为三轴数控渐进成形和五轴数控渐进成形。三轴数控渐进成形具有效率高、易于控制、NC代码容易生成等优点,但也存在着对于形状结构较复杂的板金件,由于挤压工具无法接近而无法成形的问题。五轴数控渐进成形中挤压工具拥有较大的自由度,使得进行形状更复杂的钣金件成形成为可能[8-10],但也存在着NC代码不易生成,需要进行干涉检查等问题。为了充分发挥三轴数控渐进成形和五轴数控渐进成形的优势并克服二者的缺点,提出了三轴与五轴数控渐进复合成形策略。

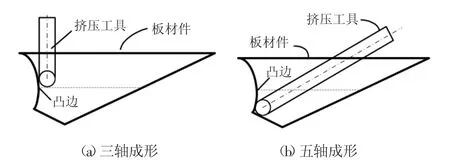

对于给定的待成形件模型,在三轴数控渐进成形模式下挤压工具可以接近的曲面采用成形效率高且操作简单的三轴数控渐进成形加工,而挤压工具无法接近的曲面则采用五轴数控渐进成形加工。为此,首先对待成形件模型几何特征进行识别和提取,以三轴数控渐进成形挤压工具对模型各曲面的可接近性,将模型曲面划分为分别进行三轴数控渐进成形与五轴数控渐进成形加工的区域,进而对成形轨迹进行分区规划。例如,对于图1所示的板材件来说,位于凸边上面的曲面采用三轴数控渐进成形方式来加工,如图1(a)所示。而对于位于凸边下面的曲面则采用五轴数控渐进成形方式来加工,如图1(b)所示。

图1 成形方式Fig.1 Forming Method

2.2 成形轨迹规划

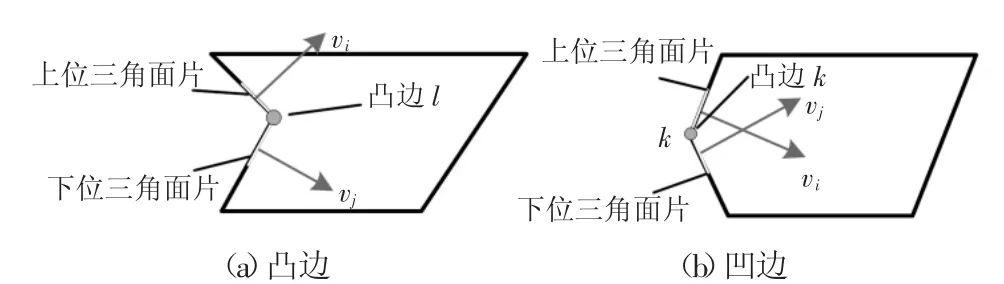

成形轨迹规划的关键是根据挤压工具对模型曲面的可接近性进行曲面分区。以图1所示板材件类模型为研究对象,采用三角网格模型,通过找出从Z轴方向可见与不可见分界线来判别三轴数控渐进成形挤压工具对模型各曲面的可接近性,其关键是凸边与凹边特征的识别,而对于三角网格模型来说是对三角面片各边的凸凹性判别。以模型内表面为基准,与某一边相连的两三角面片中,若位于上位的三角面片法向量Z坐标值为正且位于下位的三角面片法向量Z坐标值为负,则由这两三角面片共享的边是凸边;反之,该边是凹边。图2所示中,vi,vj分别为相邻两三角面片中上、下位三角面片的单位法向量,其中图2(a)所示三角面片的边l为凸边,图2(b)所示三角面片的边k为凹边。然后,根据凸边位置划分出三轴数控渐进成形与五轴数控渐进成形区域及其相应的成形轨迹。

图2 凸边与凹边Fig.2 Convex and Concave Edge

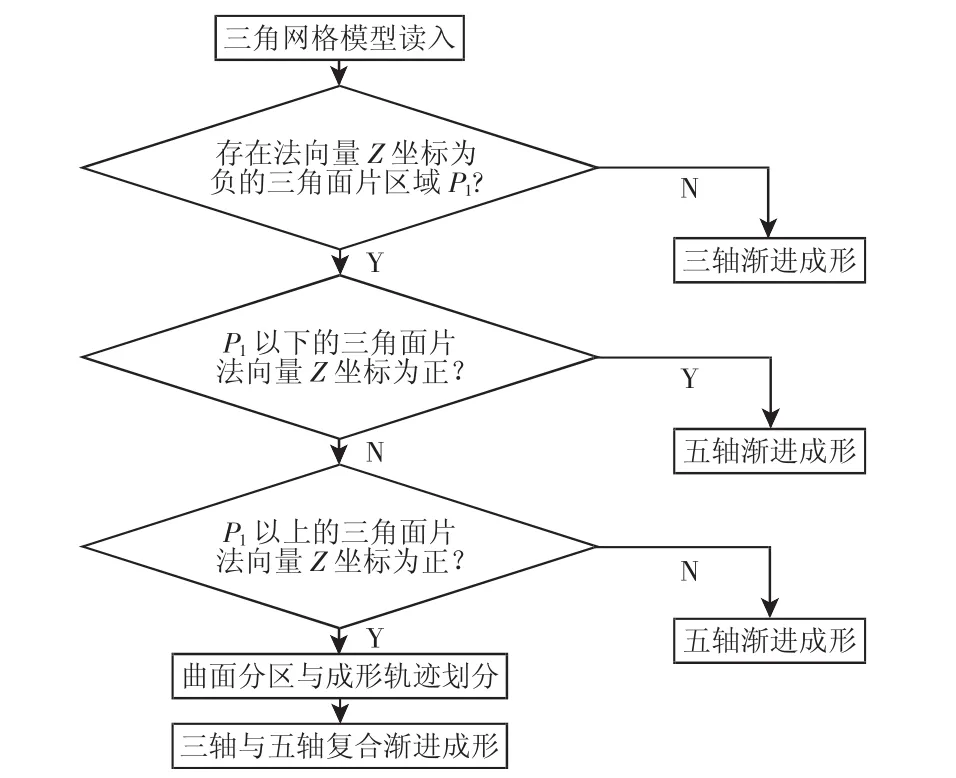

所提出的基于三角面片各边凸凹性的三轴数控渐进成形挤压工具对模型各曲面的可接近性判别及其成形区域划分算法流程,如图3所示。

(1)提取板材件STL模型内表面所有三角面片,得到由内表面三角面片组成的三角面片集P,将三角面片法向量的指向方向规定为模型内表面,三角面片法向量指向方向的反方向规定为外表面。

(2)对读入的STL模型内表面三角面片集,按照自上而下的顺序全局搜索并判断是否存在法向量Z坐标值为负的三角面片及三角面片区域,若模型中不存在法向量Z坐标值为负的三角面片及三角面片区域(以下简称为P1区域,如图4所示),则采用三轴数控渐进成形方式即可实现其成形。

(3)若模型中存在法向量Z坐标值为负的三角面片及三角面片区域,则通过判断P1区域以上及以下的三角面片法向量Z坐标值的正负来判别P1区域各边的凸凹性。

(4)提取P1区域边界上的边以及与某一边相连的三角面片,若该三角面片位于该边的下部且法向量Z坐标值大于0,则可判定该边为凹边(图2(b)所示)。对于共享该凹边的三角面片,由于三轴数控渐进成形挤压工具无法接近,因此只能采用五轴数控渐进成形加工方式。相反,若该三角面片位于该边的上部且法向量Z坐标值大于0,则可判定该边为凸边(图2(a)所示)。此时,以该凸边位置为基准进行分区,可将位于该凸边上部的曲面区域采用三轴数控渐进成形加工方式,而对于位于该凸边下部的曲面区域采用五轴数控渐进成形加工方式。例如,图4所示模型中,经过内表面全局三角面片搜索与判断,识别出该模型包含的法向量Z坐标值为负的三角面片区域(即P1区域),该区域分界线1以上的侧壁三角面片法向量Z坐标值为正值且区域分界线2以下不存在法向量Z坐标值为正值的侧壁三角面片。因此,此模型可采用上述成形策略进行曲面分区并规划成形轨迹,进而实现三轴与五轴数控渐进复合成形加工。

图3 轨迹规划算法流程Fig.3 The Workflow of Forming Path Planning Algorithm

图4 曲面分区Fig.4 Surface Partition

3 算法应用实例

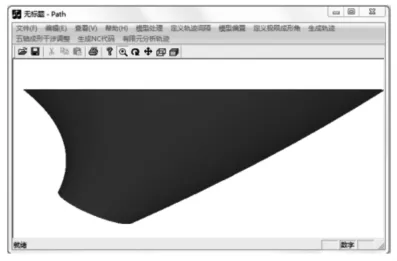

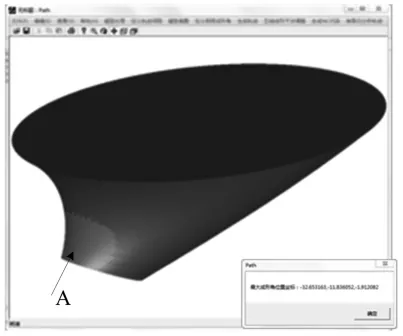

在Windows 7环境下利用VC++6.0,OpenGL图形库和C++实现了上述三轴与五轴数控渐进复合成形的挤压工具可接近性判断、曲面分区与成形轨迹划分算法的软件系统,并以待成形件模型为例给出了算法应用实例,如图5所示。

图5 待成形件模型Fig.5 Sheet Part Model to be Formed

识别出的在三轴数控渐进成形模式下挤压工具无法接近的区域A(紫色区域),如图6所示。在该区域内,必须采用五轴数控渐进成形方式来解决三轴数控渐进成形中挤压工具不能接近的问题。而在该区域外的曲面对于三轴数控渐进成形模式下的挤压工具均具有可接近性,所以从提高成形效率的角度出发采用三轴数控渐进成形方式。

图6 特征识别Fig.6 Features Reorganization

如图7所示,为根据模型的形状结构特点所生成的整体模型的整体刀位点轨迹(图7(a)所示)和按照刀位点轨迹走向划分的三轴数控渐进成形轨迹(图7(b)所示)和五轴数控渐进成形轨迹(图7(c)所示)。图7(b)所示曲面区域不具有挤压工具无法接近的曲面侧壁而采用三轴数控渐进成形轨迹,因此在该区域成形轨迹上除垂直于水平面的挤压工具轴方向向量外不存在其他方向向量。图7(c)所示曲面区域具有挤压工具无法接近的曲面侧壁而采用五轴数控渐进成形轨迹,因此在每一刀位点处均具有挤压工具轴方向向量,该向量使挤压工具在满足不发生干涉的情况下垂直于待加工表面。图7(d)为图7(c)挤压工具轴方向向量的局部方大图。

图7 轨迹分区Fig.7 Path Partition

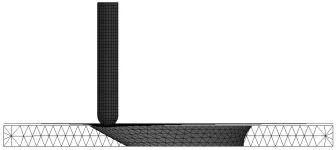

如图8和图9所示,以凸边所在位置为基准,沿着水平方向进行曲面分区,并在各分区内进行三轴数控渐进成形和五轴数控渐进成形的有限元数字模拟过程。

图8 三轴成形Fig.8 3-Axis Forming

图9 五轴成形Fig.9 5-Axis Forming

4 结束语

针对包含从Z轴方向不能完全可见的复杂曲面钣金件模型,研究了基于挤压工具对模型曲面可接近性和成形效率的曲面分区及其三轴与五轴数控渐进成形轨迹规划算法,运用VC++6.0,OpenGL图形库和C++完成了相关算法的系统实现,开发出了一种应用于数控渐进成形技术挤压工具可接近性判断、曲面分区和相应成形轨迹划分的CAD/CAM系统。

[1]Leacock AG.The future of sheet metal forming research[J].Materials and Manufacturing Processes,2012,27(4):366-369.

[2]Salah BM,Echrif and Meftah Hrairi.Significant parameters for the surface roughness in incremental forming process[J].Materials and Manufacturing Processes,2014(29):697-703.

[3]Micari F,Ambrogio G,Filice L.Shape and dimensional accuracy in single point incremental forming state of the art and future trends[J].Journal of Materials Processing Technology,2007,191(1-3):390-395.

[4]B.Lu,J.Chen,H.Ou,J.Cao.Feature-based tool path generation approach for incremental sheet forming process[J].Journal Materials Processing Technology,2013,213(7):1221-1233.

[5]Park J J,Kim Y H.Fundamental studies on the incremental sheet metal forming technique[J].Journal of Materials Processing Technology,2003,140(1-3):447-453.

[6]Rauch M,Hascoet J Y,Hamann J C.A new approach for tool path programming in incremental sheet forming[J].International Journal of Material Forming,2008(1):1191-1194.

[7]Jeswiet J,Micari F,Hirt G.Asymmetric single point incremental forming of sheet metal[J].Annals of the CIRP-Manufacturing Technology,2005,54(2):623-649.

[8]莫健华,韩飞.金属板材数字化渐进成形技术研究现状[J].中国机械工程,2008,19(4):491-497.(Mo Jian-hua,Han Fei.State of the arts and latest research on incremental sheet NC forming technology[J].China Mechanical Engineering,2008,19(4):491-497.)

[9]Timo S,Rolf D.Incremental sheet metal forming by industrial robots using a hammering tool[J].Rapid Prototyping Journal,2005,11(5):278-286.

[10]Lamminen L,Tuominen T,Kivivuori S.Incremental sheet forming with an industrial robot[J].Materials forum,2005(29):331-335.