基于True-Load算法的载荷反求研究

李晓峰 ,郭彩霞 ,Timothy G.Hunter,刘海东

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.Wolf Star Technologies,LLC Milwaukee,WI53211)

1 引言

对于包括高速动车组在内的承受动态载荷的载运工具,其产品结构设计载荷来之于经验基础上形成的相关标准,但是经验并不是可靠的:产品服役以后,结构真正承受的载荷与设计载荷经常是不一致的,甚至大相径庭。而且,随着产品结构内部复杂程度与在役环境复杂程度的增加,这种不一致性也随之提升。一般情况下,如果设计载荷水平高于在役载荷,产品将增加不必要的制造成本;如果设计载荷水平低于在役载荷,产品结构服役过程中可靠性风险将增大。

所以如何能可靠有效地识别和获得在役载荷始终是国内外设计和研究人员高度关注并需要迫切解决的技术难题。多年来,解决这一难题的方法主要有两种途径:(1)设计与布置专用的测力传感器,以直接的方式识别与获取;(2)通过布置应变片,以间接方式的方式识别与获取。事实上,直接测力除了仅当在传感器信号与载荷之间存在直接的换算关系的情况下可用外,另一个更大的局限性是安装上的困难。鉴于直接测力方法的上述局限性,目前国内外还采用了通过布置应变传感器间接获得载荷的方法[1-2]。但事实上仅通过布置应变片间接获得在役载荷也很困难,因为载荷的应变响应中存在很深的载荷耦合。True-Load软件提供了一种与有限元技术相结合的解耦方法[3]。以该软件的算法为工具,以一个具有代表性的轮对为对象对载荷反求进行了研究。对比并分析了通过True-Load算法求解得到的载荷与真实载荷的一致性,从而为这种解耦方法的应用提供一定的参考价值。

2 基本算法简介

对于一线性结构系统,载荷、应变和变形之间存在的线性关系[4],如图 1 所示。

图1 结构线性关系示意图Fig.1 Schematic Diagram of Structure Linear Relation

用方程描述,这种关系可以表示为:

如果实测得到应变矩阵[ε],那么式(1)也可以等效变换为另外一种形式:[F]=[ε][C] (2)

该式表述了外载矩阵[F]、实测的应变矩阵[ε]和基于有限元计算得到的关联矩阵[C]之间的线性关系。假设载荷为单位载荷[I],由公式(2)基于有限元模型求关联矩阵[C]。具体做法是令公式(2)中[F]=[I],即如下(3)式,然后基于有限元模型求解出[ε]。这样就可由(4)式求出[C]矩阵。

不同应变片的安装方位的选择对应不同的关联矩阵,满足下式(5)的贴片位置最佳[5]。

根据应变与外载荷之间的这种线性关系,True-Load给出了载荷反求的可执行步骤:

(1)创建该结构的有限元模型,并且在有限元模型上加载单位力和储存应力结果;

(2)通过软件True-Load的优化算法初步选择应变片群;

(3)通过上式(5)在初始应变片群中筛选比较合理的部分贴片位置,并且据此通过上式(4)求得关联矩阵[C];

(4)根据步骤(3)在被测结构上粘贴应变片,并且在贴片处采集不同瞬时的应变值;

(5)通过求得的关联矩阵[C]和测得的步骤(4)测得的应变值求出在役载荷。

3 轮对载荷反求试验

下面以软件True-Load提供的解耦算法为工具,以轮对为研究对象进行载荷反求试验研究,以加深对该算法的进一步理解。

3.1 建立轮对有限元模型

首先建立轮对的有限元模型。轮对由两个车轮和一根车轴组成,模型构成以四面体单元网格划分为主,轮对表面覆盖一层膜单元[6-7],贴片位置采用2D(膜、壳)单元(在不增大整体刚度矩阵大小的前提下膜单元会提供更准确的表面应力)。轮对的有限元模型,并给出了相应的约束,如图2所示。

图2 轮对有限元模型Fig.2 Finite Element Model of Wheel

3.2 正向载荷及其工况

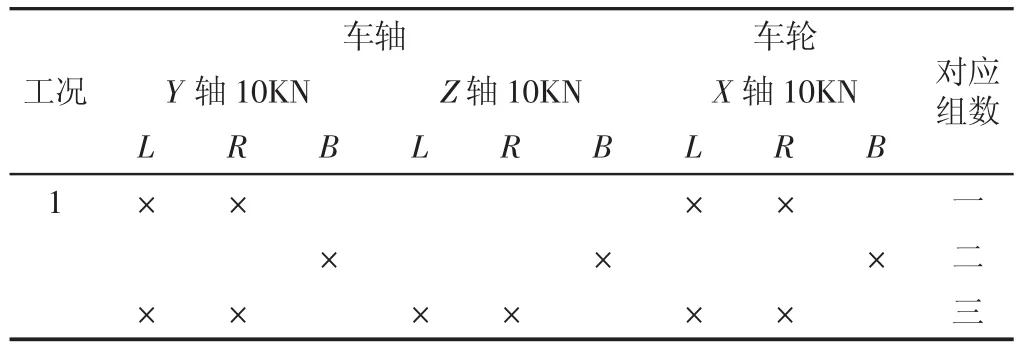

研究以不同的Fx、Fy和Fz组合成三种工况,如表1所示,每组试验将在不同时间段加载不同的载荷,Fx、Fy和Fz,如图3所示。

表1 试验工况描述表Tab.1 Test Condition Description Table

图3 轮对有限元模型加载位置示意图Fig.3 Diagram of Loading Position Systems of Wheel

3.3 应变片群的布置

试验选择的应变片群包括八个应变片,其位置,如图4所示。试验台上进行轮对试验,如图5所示。

图4 应变片群布置示意图Fig.4 Sketch Map of Strain Gauge Group Arrangement

图5 试验台示意图Fig.5 Schematic Diagram of the Test Bench

3.4 反求载荷数据及对比

试验结果表明:反求得到的载荷与实际施加的载荷存在不一致性。于是检查反求载荷的过程,发现轮对有限元模型和轮对真实几何尺寸有不一致性。根据轮对真实几何,修改了原有限元模型,这时得到的反求载荷数据与施加在轮对上的在役载荷之间的对比,如表2所示。由上表可知,改正有限元模型后反求的载荷与加在轮对上的真实载荷之间依然有高达14%的误差。事实上是因为轮对的有限元模型虽然已经改正,但粘贴在轮对上的应变片却在原来的位置上,因而导致上述不一致性。

表2 第一组试验反求载荷与真实载荷对比Tab.2 Comparison Between the First Set of Test and the Real Load

表3 第二组试验反求载荷与真实载荷对比Tab.3 Comparison Between the Second Set of Test and the Real Load

表4 第三组试验反求载荷与真实载荷对比Tab.4 Comparison Between the Third Set of Test and the Real Load

4 算法科学性的探讨

仔细研究上述载荷反求过程,我们发现该算法是在给出的初始应变片群中用D-Optimal优化算法挑出最优位置的应变片。事实上,选择初始应变片群的方案会有许多个,即初选应变片群存在选择的不唯一性。因此在执行True-Load算法时,只能根据经验小心确认一组人为地认为的比较合适的一组应变片群。当研究对象比较简单时,本方法的上述依靠经验的解决问题的方法影响不大,但如果研究对象比较复杂时,例如研究对象是转向架那样的复杂结构和复杂载荷,该算法可能会遇到麻烦[8-10]。

5 结论

以轮对为研究对象,基于软件True-Load的算法进行了载荷反求研究,虽然所研究的问题是一个相对简单的问题,但研究结果似乎表明本方法想要获得成功的必要条件是:

(1)有限元仿真模型必须高度可靠;

(2)被选择的应变片群中必须包含最优位置上的应变片。上述这两个条件中,第一个条件是不难实现的,因为它仅仅取决于建模的精度,是可以由建模工程师主动控制的;然而第二个条件看来则需要在理论层面上寻找答案。因此在满足上两个条件时,应用True-Load软件反求载运工具外载荷具有一定的工程价值。

[1]樊沿春.传感器技术及应用[M].第2版.北京:北京航空航天大学出版社,2010.(Fan Yan-chun.Technology and application of sensor[M].Second Edition.Beijing:Beijing University of Aeronautics and Astronautics Press,2010.)

[2]农汉彪.轮轨垂向载荷连续测量与识别方法研究[D].成都:西南交通大学,2012.(Nong Han-biao.Vertical load continuous measurement and recognition of the wheel rail[D].Chengdu:Southwest Jiaotong University,2012.)

[3]王勖成,邵敏.有限单元法基本理论和数值方法[M].北京:清华大学出版社,1997.(Wang Xu-cheng,Shao Min.Basic Theory and Numerical Method of Finite Element Method[M].Beijing:Tsinghua University Press,1997.)

[4]Rao,S.S.”6.3 Influence Coefficients.”Mechanical Vibration.Upper Saddle River,NJ:Pearsion Hall,2004:455-57.

[5]Kwak.JinHo,andSungpyoHong.LinearAlgebra.Boston:Birkhauserl,1997.

[6]马明旭,毛昕,王哲英.提高曲面近似展开精度的方法与实现[J].工程图学学报,2002(2):127-131.(Ma Ming-xu,Mao Xin,Wang Zhe-ying.To improve the accuracy of approximate development method and implementation of the method[J].Journal of Engineering Graphics,2002(2):127-131.)

[7]云利军,孙鹤旭,雷兆明.运动控制网络的研究现状及发展趋势[J].控制工程,2006,23(4):289-293.(Yun Li-jun,Sun He-xu,Lei Zhao-ming.Research status and development trend of motion control network[J].Control Engineering,2006,23(4):289-293.)

[8]朱宁.200km/h客运机车转向架构架结构载荷系标定方案研究[J].北京:北京交通大学,2008.(Zhu Ning.Research on the calibration scheme of 200km/h passenger locomotive bogie frame structure[J].Beijing:Beijing Jiaotong University,2008.)

[9]王立.CRH2-300型动车组拖车转向架测力构架方案设计[J].北京:北京交通大学,2009.(Wang Li.CRH2-300 Type of EMU trailer bogie frame force measurement framework design[J].Beijing:Beijing Jiaotong University,2009.)

[10]孙晶晶.CRH3型动车组动力转向架测力构架方案研究[J].北京:北京交通大学,2009.(Sun Jing-jing.Research on the measurement framework of CRH3 type EMU power bogie[J].Beijing:Beijing Jiaotong University,2009.)