某电厂DG600-240VM给水泵节能改造

(重庆旗能电铝有限公司,重庆 401420)

重庆旗能电铝有限公司 2×330 MW机组,每台机组配3台50%容量的电动给水泵,正常运行方式为两运一备。电动给水泵由上海电力修造总厂有限公司制造,给水泵型号DG600-240VM,前置泵型号FA1D56。配套电动机型号YKS900-4,6 100 kW,湘潭电机股份有限公司制造。配套液力耦合器型号R16K400M,德国VOITH制造。每台机组配3台50%容量的电动给水泵,正常运行方式为两运一备。单台给水泵正常运行时每月耗电约350万kW·h,给水泵总用电量占厂用电的2.9%,是厂用电最高的设备。

通过实验及模拟的方法,对泵组中的主给水泵叶轮进行车削加工,减少给水泵叶轮,增大通流间隙,达到降低给水泵冗余出力,提高耦合器效率的节能效果。该给水泵节能技术采用叶轮调整方案,不改变泵组其他设备及其他系统。

1 改造方案

设计院在进行锅炉给水泵选型时,由于考虑了泵要满足最不利工况点的要求,所以选择了型号偏大的给水泵。液力耦合器在机组额定负荷时的勺管开度约为66%,运行于耦合器的低效率区。为了减少采用液力耦合器调速运行时在能量传递环节不可避免的传动效率损失,结合公司生产实际,考虑节能减排和降本增效的综合效益,对该给水泵节能改造采用叶轮调整方案。即通过实验及模拟的方法,对泵组中的主给水泵叶轮进行车削加工,减少给水泵叶轮,增大通流间隙,降低给水泵冗余出力,提高液力耦合器效率,从而有效降低厂用电量,降低全厂的供电煤耗、发电成本等指标,实现机组节能降耗。该方案不改变泵组其他设备及其他系统,工程简单,投资小,且不产生额外的操作或检修维护工作。新方案具有实施成本低、周期短、实施内容简单、可靠性高等优点,而且与原系统兼容性强,运行更稳定,年收益高。

给水泵改造过程如下:

1)记录机组正常运行时给水泵的转速、流量、出口压力、电流、耦合器勺管开度等运行参数,分析其变化规律;

2)计算机组在最高负荷时给水泵的最大转速,即给水泵必须保证的转速;

3)在机组带满负荷时测试给水泵转速、出口压力、流量、温度等参数,计算叶轮切割量,用机床进行叶轮加工;

4)试切割,通过试验方法校核叶轮外径切割量与转速的关系,校核转速与给水泵出口压力、流量的关系;

5)修正叶轮外径切割的计算量,进行最终的切割;

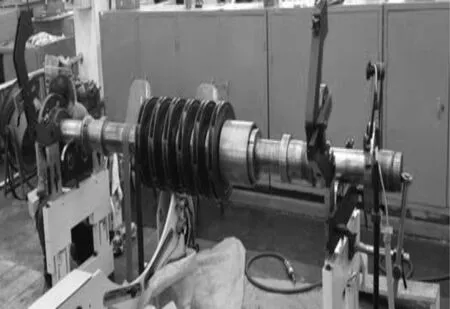

6)给水泵叶轮切割后,在实验室中进行性能试验,通过试验再次校核叶轮切割后给水泵达到要求的最大出力时的转速;

7)给水泵现场安装后,进行带负荷工业试转,收集叶轮切割后的给水泵运行数据,校核计算转速。

给水泵改造过程如图1和图2所示。

图1 端盖加工

图2 叶片加工后的转子动平衡试验

2 技术指标分析

2.1 给水泵叶轮切割后的性能指标计算

叶轮切割前后在机组330 MW时的泵性能计算点见表1。为了保证给水泵满足机组流量的要求,通过实验及模拟的方法,测量在不同转速条件下,给水泵流量和扬程的变化曲线,以确定最佳的特性曲线。

表1 叶轮切割前后在机组330 MW时的泵性能计算点

1)叶轮外径切割后耦合器效率提高的计算

耦合器齿轮损耗包含齿轮损耗、联轴器损耗、轴瓦损耗等。一般齿轮损耗按2%计算。

用nB表示泵轮转速,即电动机输入转速x齿数比;nt表示涡轮转速,即给水泵转速。

2)叶轮切割后给水泵电机参数的变化

电机功率为P,电机电流为I,则根据公式

2.2 运行指标计算

厂家对给水泵叶轮进行叶轮车修后,经过性能试验合格,给水泵现场安装后带负荷进行工业试验,叶轮切割前后的给水泵运行数据详见表2。

表2 给水泵叶轮切割前后的运行指标计算

对两台机组2015年9月~2016年9月的综合厂用电率进行比较分析后发现,机组进行给水泵节能增效后,综合厂用电率明显下降。以1#机组为例,项目实施前平均综合厂用电率是9.89%,项目实施后平均综合厂用电率是9.66%,降低了0.23%,机组厂用电率的变化如图3所示。

图3 1#机组厂用电率的变化

2.3 工业试验结果

噪声控制在JB/T 29529—2013规定的范围之内,为小于等于 85 dB(A)。

给水泵平均振动由53 μm降至15 μm,耦合器工作油温从76 ℃降低至42 ℃。给水泵节能增效后,泵组冷油器的工作油温有明显的降低,减小34 ℃,油温降低不但增加了耦合器运行的安全系数,而且延缓了冷油器的老化腐蚀,延长了冷油器的使用寿命。以1#机组A给水泵为例,其技术升级前后振动变化详见表3。

表3 1#机组A给水泵技术升级前后振动变化

3 经济效益分析

3.1 直接经济效益分析

给水泵节能新技术应用后,在相同工况下选择典型天数,1#机组给水泵电流平均降低19 A,2#机组给水泵电流平均降低40 A。根据1#和2#机组2015年、2016年全年给水泵耗电统计,因给水泵实施节能技术,1#机组年节电311 万kW·h,2#机组年节电830.6 万kW·h。两台机组因给水泵实施节能技术年总计节电311+830.6=1 141.6(万kW·h),给水泵耗电占厂用电的比例下降了7.55%。按照发电成本0.22元/kW·h计算,全年节约电耗成本251万元。

3.2 间接经济效益分析

给水泵技术升级减少了燃煤消耗,进而减少了环保排放,同时减少了环保生产物料成本7万元/年;同时,给水泵节能增效后,泵组冷油器的工作油温有明显降低,工作油温降低25~30℃,不但增加了耦合器运行的安全系数,而且延长了冷油器的使用寿命,减少了冷油器检修费用。

3.3 社会效益分析

给水泵进行节能增效后,在降低厂用电的同时,也减少了煤炭消耗,从而减少了粉尘、二氧化碳、二氧化硫、氮氧化合物的排放,为环保做出贡献。

4 结语

给水泵叶轮车削改造节能方案可以为电厂带来可观的经济效益,同时也响应了国家节能降耗号召,为电厂带来一定的社会效益和环境效益。