价值流图析在发动机产线改善中的应用

黄鹏鹏,黄武良,叶双双

(江西理工大学 机电工程学院,江西 赣州 341000)

1 引言

精益生产的主要核心思想就是:站在“价值的角度”,消灭浪费,持续不断的改进,以顾客为中心,使公司的利益最大化[1]。而企业想要在生产活动中消灭浪费,就必须判别出企业生产过程中的增值、不增值尚难以消除的活动和不增值可立即消除的活动。根据调查研究发现,增值活动约占企业生产经营活动的5%。必要但非增值活动约占60%,其余35%为浪费。价值流图析就是通过绘制价值流图,对其生产进行分析来发现并消灭浪费,实现精益生产。

价值流是指产品通过其生产过程的全部活动。它包括从概念设计、产品设计、过程设计直到投产的设计流和从原材料、制造过程直到产品交到顾客手中的生产流。价值流图析法(VSM/A)研究的是生产流,它是指将现场观察到的生产流中物料和信息的流动情况用简图描绘下来,对其进行分析找出产生浪费的原因,并应用精益生产原理和工业工程方法提出改善方案,然后对生产过程实施改进的系统技术[2]。价值流程图(VSM)的目的是为了辨识和减少生产过程中不能够为终端产品提供增值的任何活动,能够清晰地揭示生产与计划之间的关联、浪费发生的根源、改善的优先次序,从而分析系统整体存在的问题。生产线的平衡对一个企业的发展有着至关重要的作用。产线不平衡可导致产线在制品库存过多,生产周期过长等不利于提高效率的因素。发动机产线平衡问题是制约当代汽车制造企业生产效率的关键点。为解决发动机产线效率低,产能不足的问题,利用价值流图析法(VSM/A)对其产线进行系统的分析和改善,使价值高效地、不间断地流动起来,实现“一个流”运动[3]。

2 企业现状及问题分析

2.1 企业现状

2.1.1 企业产线信息概述

A公司是一个以生产发动机为主的汽车零件制造企业,面对日益激烈的市场竞争和经济形势萎靡不振的压力,企业产品的利润空间不断被压缩,只有缩短产品的生产周期,提高市场反应能力,才是企业立足之根本。以A公司B系列的发动机作为所要研究的产品族。通过现场调研发现该企业B系列发动机产线在装配过程中存在在制品库存较多,各工序节拍不一致,产线布局不合理,曲轴、活塞连杆、缸盖、凸轮轴、变速箱预装等辅产线为孤岛型布局,从而导致产品生产周期过长,产线平衡率较低。采用秒表测试法对发动机产线的各道工序进行测时并汇总相关信息,如表1所示。

表1 工位信息表Tab.1 Location Information Table

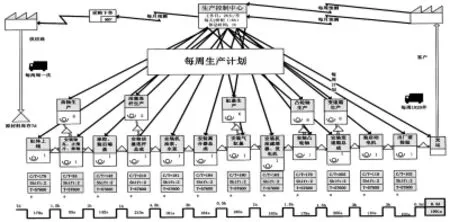

2.1 .2企业价值流现状图

企业每月平均订单为8320件,每月按26个工作日计算,每天按两班制,每班有效工作时间为8h。生产节拍为P=TP/OP=(26×8×2×3600)/8320=180秒/件。以车间和各工序基本信息为基础,将缸体上线,安装轴瓦、止推片、曲轴,涂胶、装后端盖,安装活塞连杆总成,安装机油泵、水泵,安装离合器总成,安装气缸盖,安装机油滤清器、发电机,安装凸轮轴,安装变速箱总成,安装电动机,出厂前实验等12道工序用价值流图析法进行描绘,并将其具体特征参数描述出来:C/T周期时间、Shift班制、Up时间利用率、T可利用有效时间等[4],如图1所示。

图1 发动机产线价值流现状图Fig.1 Engine Production Line Status Value Stream Map

对发动机现状图1中的数据进行分析,可得其产k线的增值时间(AT)和非增值时间(UT)及增值比I。增值时间155+142+210+181+184+180+163+179+205+110+103=1991s。非增值6+1.5+1+1+4.5+3+0.5+1+1.5+1.5+3+3+8=141.5h=509400S=8.3d。增值比:从发动机生产线相关参数和现状图分析,可以看出增值比I较低,所以需要从产线整体进行分析改善。

2.2 问题分析

2.2.1 生产方式的分析

根据企业信息可知B系列发动机客户规定的交货期为7.5天,实际生产周期(Production Lead Time)为8.3天,且生产方式完全根据预测生产,由于预测的误差性和客户需求的不确定性,所以经常会出现无法按计划生产的现象。

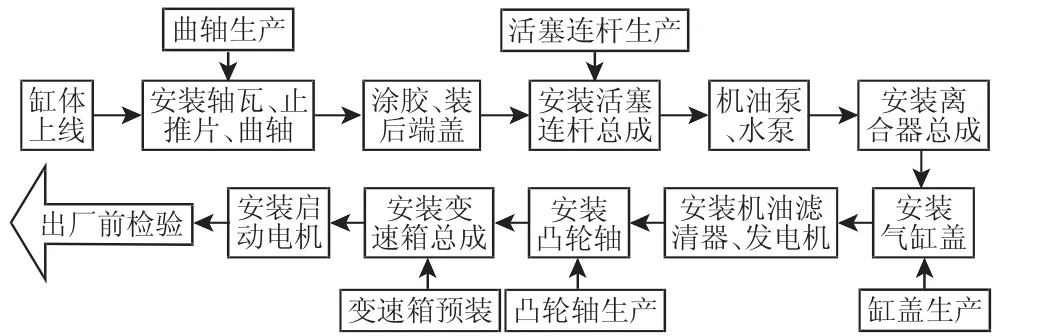

2.2.2 产线布局的分析

B系列发动机改善前产线布局,如图2所示。根据现场调研发现,该发动机生产线平衡率P=生产线各工序时间总和/(瓶颈工序*工位数)*100%=1991/(210*12)*100%=87.85%。已知生产节拍为180S。实际测得瓶颈工序生产节拍为210s,装启动电机和出厂前试验工序生产节拍分别为110s、103s。各道工序的实际生产节拍不平衡造成产线平衡率较低,且生产线出入口布局不合理,造成等待、搬运浪费、在制品库存等问题,企业需要合理布局产线。

图2 发动机产线布局图Fig.2 Engine Production Line Figure

2.2.3 在制品库存的分析

由图2可以看出曲轴产线、活塞连杆产线、缸盖产线、凸轮轴产线、变速箱预装等辅生产线相对于发动机主生产线都是类孤岛式布局,由于辅生产线的加工中心、机床、磨床等自身工艺原因和生产控制中心不能准确预测其所需的数量和时间,造成辅生产线和主产线之间不能形成连续流动,同时,预测的误差性会导致辅生产线的产成品在其相应主生产线对应工序的在制品过多,从而影响该道工序的生产。同时,顾客需求的变动也造成在制品库存累积。

3 改善方案及价值流未来图

3.1 改善方案

3.1.1 生产方式的改善

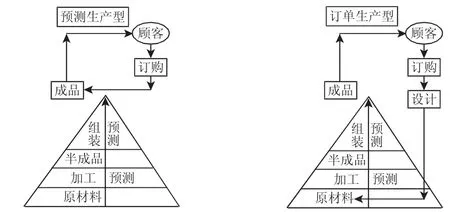

利用ECRS原则对产线的在制品库存和各工序的生产节拍进行精减,且同时保证产线的均衡性和连续性,将生产周期缩短到少于顾客规定的交货期,企业将实现由“根据预测生产”向“按照订单生产”转化,由预测带来的生产风险降到最低[5]。预测生产和订单生产的对比,如图3所示。预测型生产需求变动大,库存多,不能应对紧急情况,过于依赖库存;而订单型生产应变能力强,无需过度依赖库存,能很好的处理客户的各种需求,是企业追求的生产方式。

图3 预测生产与订单生产对比Fig.3 Forecast Production Compared with the Order

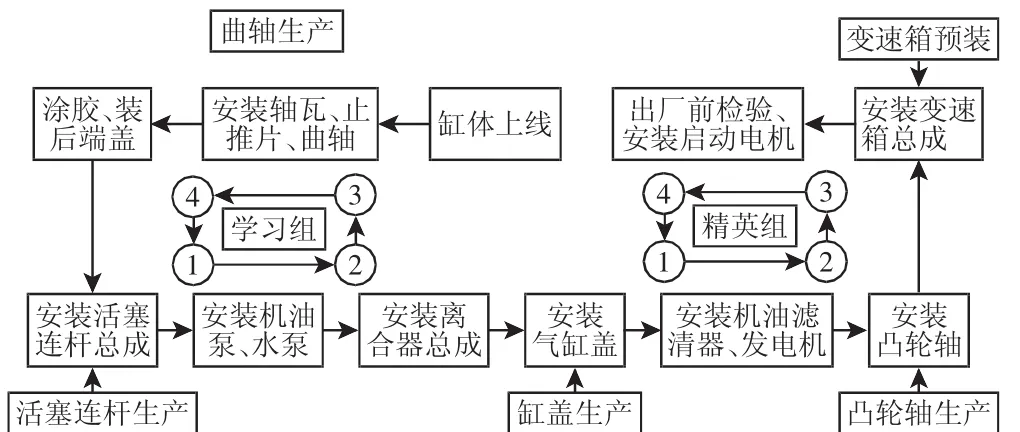

3.1.2 产线布局的改善

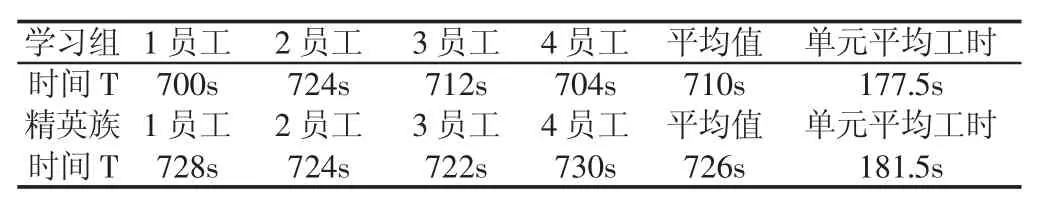

基于利特尔法则(生产周期=在制品库存数*生产节拍),首先采用ECRS原则和5W1H技术对发动机第11、12道工序进行合并改善从而使各工序作业时间尽可能相同,实现产线平衡提升[6]。然后,利用超车式单元生产实现在制品库存数的压缩和瓶颈工序“安装活塞连杆总成”的改善[7]。将发动机产线改为类U型的局部单元生产,根据大量速度观测发现一条产线上的作业人员有15%超速完成作业,70%正常匀速完成,剩余15%未能如期完成,生产线内作业人员速度不一,堵车自然而然就会出现。根据作业速度快慢对作业人员分为:“学习组”和“精英组”,并根据发动机生产线的实际情况培训和分配两组作业人员,在两组作业人员的操作工序间设立超车工作站,在此工作站,作业快的人员越过此工作站,将自身携带的待加工产品交给慢的人员,而直接去超车工作站后面取走一台完成品继续前行,作业慢的人员因此除了要加工自身的一台外,还要在此工作站加工,直到作业快的人员留下的那一件产品也被加工完毕,才可进行下道工序,依次循环往复,如图4所示。由图4可以看出:改善后的生产线逆时针流水化布局,且生产线出入口一致,较之前有很明显的改善;对“学习组”和“精英组”的8名员工完成一次循环进行工时测定,并用三倍标准差法剔除异常值,如表2所示。由表2可以看出改善后,安装轴瓦、止推片、曲轴,涂胶、装后端盖,安装活塞连杆总成,安装机油泵、水泵四道工序的平均工时为177.5s。安装机油滤清器、发电机,凸轮轴生产,安装变速箱总成,安装启动电机、出厂前检验四道工序的平均工时为181.5s。这些工序间应用超车式单元生产消除了瓶颈工序和在制品库存。因此,可以将“学习组”和“精英组”分别看为一道工序。

图4 发动机改善后产线布局图Fig.4 Improved Engine Production Line Figure

表2 部分工序改善后工时表Tab.2 Time-Sheets After Process Improvement

3.1.3 在制品库存的改善

考虑厂区布局和产线的合理性,辅生产线和主产线相对应工序之间须以批量方式进行运输,为了解决辅产线和其相对应的工序之间的在制品库存,引入超市拉动系统,如图5所示。即在辅产线和主产线相对应的工序之间设置一个超市系统,通过主产线上的工序从“超市”中取货而对辅产线发出运送指令,通过“取货看板”和“运输看板”的流动来拉动生产,摆脱生产控制中心对辅产线的生产进行预测性生产指令,由作业人员在超市中取货来决定辅产线在何时生产,生产多少[8]。

图5 拉动超市系统Fig.5 Pull the Supermarket System

由于客户的需求变化很难预测,发动机产线采用成品仓库发运方式,因此在发运处设置一个拉动超市来拉动上游过程的进行,从而促使整个产线价值流的流动。同时,在原材料处也设置一个拉动超市来降低原材料的备货期和降低企业资金占有率。在改善后发动机产线如图4所示的工序间设置一个容量为10的FIFO通道,如果通道状态为满,则发出指令,停止上游生产。

3.1.4 物料运输方式的改善

根据车间物流信息显示,在辅产线和其相对应工序间物料运送方式为批量20件/次的单层手推车,经过现场调研发现可以采用更为高效的批量30件/次的双层手推车,这不仅可以有效利用厂区空间,还可以减少作业人员往返的次数,降低其疲劳度。

3.2 价值流未来图

经过对发动机产线现状图及问题的分析,找出改善方案,画出产线价值流未来图,如图6所示。改善后,发动机产线在以下几个方面明显的优化效果:(k1)增值时间(AT)和非增值时间(UT)及增值比I。增值时间非增值时间:UT=374400s=6.5d。增长比 增值时间由初始的1991s缩短到1979s,缩短了12s,非增值时间由初始的8.3d减少到6.5d,缩短了21.7%,增值比率由初始的0.39%变为0.53%,提高了0.24%。(2)在制品库存由改善前的590降低到160,减少了73%,在制品库存等待时间由初始的8.3d降低到未来状态的6.5d。即B系列发动机交货周期降低到6.5d少于客户规定的7.5d,实现由预测生产转为计划生产。(3)发动机产线平衡率改善前:P=1991/(210*12)*100%=87.85%;改善后:P=902/(184*5)*100%=95.83%。公式表明,改善后工序由12道变为5道;瓶颈工序工时由210s变为184s;产线平衡率P由原来的87.85%变为现在的95.83%,提高了8%左右。(4)作业人员由初始状态的12人降低到未来状态的11人,减少了1人。(5)在发动机产线部分工序和其相对应的辅产线间改为采用批量为30件/次的双层手推车。

图6 价值流未来图Fig.6 Value Stream Figure in the Future

4 总结

以A公司B系列发动机产线为研究对象,采用价值流图析法对其现状分析,并利用ECRS原则对瓶颈工序改善以及单元生产中的超车式运行方式进行产线布局,画出改善后价值流未来图,实施改善方案。为企业缩短生产周期,快速高效响应市场需求提供改善案例。

[1]孙亚彬.精益生产实战手册[M].广东:海天出版社,2006:68-74.(Sun Ya-bin.Lean-Production Tool Kits[M].Guangdong:Haitian Publishing House,2006.)

[2]Rahani AR,Muhammad al-Ashraf.Production flow analysis through value stream mapping:a lean manufacturing mapping:a lean mapping:a lean manufacturing process case study[M].Procedia Engineering,2012(41):1727-1734.

[3]庄薇,陈勇,阮幸聪.基于价值流的电动工具生产线分析与改善[J].工业工程,2011,14(2):123-126.(Zhuang Wei,Chen Yong,Ruan Xing-cong.Value stream-based analysis and improvement of electric power-driven tool production line[J].Industrial Engineering Journal,2011,14(2):123-126.)

[4]李军,徐明强.基于价值流的汽车座椅滑轨生产线分析与改善[J].工业工程与管理,2008,13(1):122-126.(Li Jun,Xu Ming-qiang.Analysis and improvement of a slippery track production line based on the value flowized[J].Industrial Engneering and Management,2008,13(1):122-126.)

[5]谢庆红,王小彬,潘志霄.基于价值流图析的复杂产品装配优化研究[J].工业工程与管理,2013,18(4):117-121.(Xie Qing-hong,Wang Xiao-bin,Pan Zhi-xiao.Optimization study of complex production assembly based on value stream mapping[J].Industrial Engineering and Management,2013,18(4):117-121.)

[6]朱华炳,王龙,涂学明.基于ECRS原则与工序重组的电机装配线产线平衡改善[J].机械设计与制造,2013(1):225-229.(Zhu Hua-bing,Wang Long,Tu Xue-ming.Balance improvement of motor assembly line based on ECRS principle and process reorganization[J].Machinery Design&Manufacture,2013(1):225-229.)

[7]贾秋红,肖燕,龚玉洁.基于Witness的飞轮生产线生产节拍平衡研究[J].机械设计与制造,2011(11):122-124.(Jia Qiu-hong,Xiao Yan,Gong Yu-jie.Research on takt time balance of flywheel production line based on witness software[J].Machinery Design&Manufacture,2011(11):122-124.)

[8]倪稷子,阚树林,沈军.基于价值流图技术的锁体生产系统优化[J].工业工程,2011,14(4):140-143.(Ni Ji-zi,Kan Shu-lin,Shen Jun.System optimization of the padlock body productionbasedonvaluestreammapping[J].IndustrialEngineering,2011,14(4):140-143.)