某发动机液压皮带张紧器参数优化与分析

胡延平,周艳飞,高 喜,骆汉丰

(1.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009;2.台州玉环中本机械有限公司技术部,浙江 台州 317600)

1 引言

发动机皮带张紧器用于汽车发动机轮系的正时皮带,对皮带起导向和张紧的作用,防止皮带松动;让皮带的松边尽可能和带轮贴合,使传动更加可靠;减小皮带的振动,有效地降低发动机噪声,延长零件的使用寿命,保证发动机的正常工作[1]。当前,国内外对液压张紧器的研究多是基于丰富的经验,有效的计算方法与数据分析相对较少。文献[2-3]通过实验与仿真研究了随温度、频率以及泄漏间隙变化对某液压张紧器动力学性能的影响。文献[4]中通过多体动力学仿真预测了张紧器对链和链轮运动的影响,并总结了一系列对链系统设计有指导作用的结论。文献[5]基于实际操作的经验和模型试验的结果,指出经常导致液压元件的损坏的主要原因。

上述主要研究张紧器的动力学特性,对某款公交车发动机张紧器的泄漏间隙进行优化。首先,根据张紧器的工作性能对张紧器进行动力学建模;然后,以张紧器吸收的阻尼能作为评价指标,结合数据拟合与加权平均法对张紧器泄漏间隙进行优化;随后分析油液体积的变化对最优值的影响;最后分析油液体积和振动频率对最优间隙下的阻尼能的影响。

2 皮带张紧器组成与工作原理

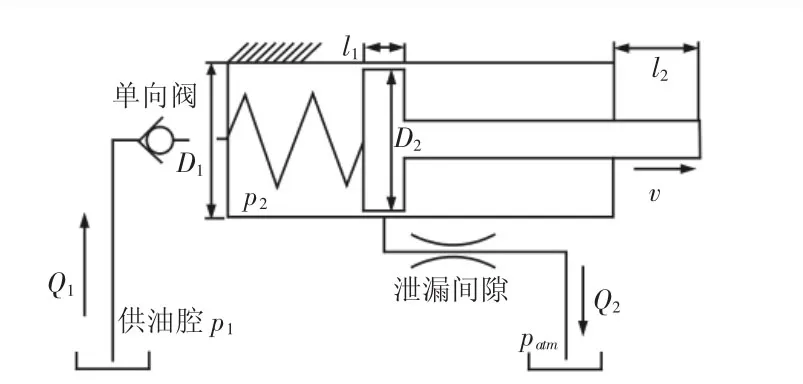

液压皮带张紧器示意图,如图1所示。主要由推力弹簧、单向阀和活塞等组成。其中缸套和活塞之间的密封区为工作腔,活塞与油封间构成供油腔。由图可以看出,该液压张紧器可看成带节流小孔的液压缸,能够吸收震动和冲击的能量[6]。在拔掉张紧器插销后,活塞在预先被压缩的推力弹簧的作用下推出,工作腔压力降低,单向阀开启,供油腔向工作腔供油,此过程为张紧器对皮带的张紧过程。在皮带振动推动活塞回缩的时候,工作腔压缩,单向阀关闭,油液通过泄漏间隙产生阻尼,故活塞在往复运动中会消耗能量[7-8]。

图1 液压皮带张紧器示意图Fig.1 Schematic of Hydraulic Belt Tensioner

3 模型建立与参数选择

3.1 液压张紧器二维简化模型

将图1中的张紧器示意图简化得到的张紧器模型,如图2所示。

图2 液压张紧器简化模型Fig.2 Simplified Model of Hydraulic Belt Tensioner

3.2 模型参数选择

根据国标JB3901—85相关要求,采用振幅为0.2mm的简谐振动作为激励。根据统计得出,公交车发动机的运转速度主要集中在(700~1800)r/min[9]。张紧器受到的激励频率与发动机转速间的相互关系为:

式中:n—发动机转速(r/min);f—激励频率(Hz)。

由式(1)得,公交车张紧器受到的激励频率为(23.33~60)Hz。故在仿真试验中取激励频率为(20~60)Hz。由于张紧器设计要求单边泄漏间隙为0.05mm,故在仿真中取泄漏间隙为(0~0.1)mm。由于激励振动的振幅较小,对工作腔内油液体积影响很小,故在仿真中将工作腔体积设为定值,最后确定选取相关参数,如表1所示。

表1 液压皮带张紧器参数Tab.1 Parameters of Hydraulic Belt Tensioner

4 模型仿真与优化

4.1 基于AVL EXCITE Timing Drive的仿真模型建立

根据图2模型中各元器件间的相互关系,在AVL EXCITE Timing Drive建立的仿真模型,如图3所示。

图3 仿真模型Fig.3 Simulation Model

4.2 模型仿真与优化

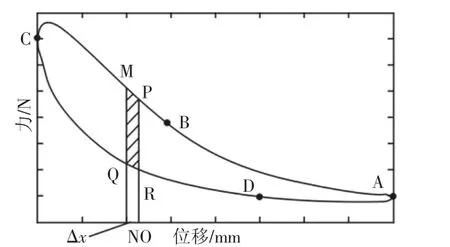

由于不同的振动频率对应的最优泄漏间隙也不相同,故以最大阻尼能为优化目标,以公交车发动机轮系中张紧器工作频率的使用权重函数加权函数为进行加权计算。通过仿真分析可得出的张紧器阻尼力示意图,如图4所示。其中ABC段为压缩行程,该过程中,活塞受到的合力做负功,CDA为复位行程,活塞受到的合力做正功。ABCD包围的区域为一个往复行程中的阻尼能。按照梯形式(2)即可求出相应的阻尼能:ΔW=-SMNOP+SQNOR(2)

图4 液压张紧器阻尼能示意图Fig.4 Schematic Diagram of Damping Energy of Hydraulic Tensioner

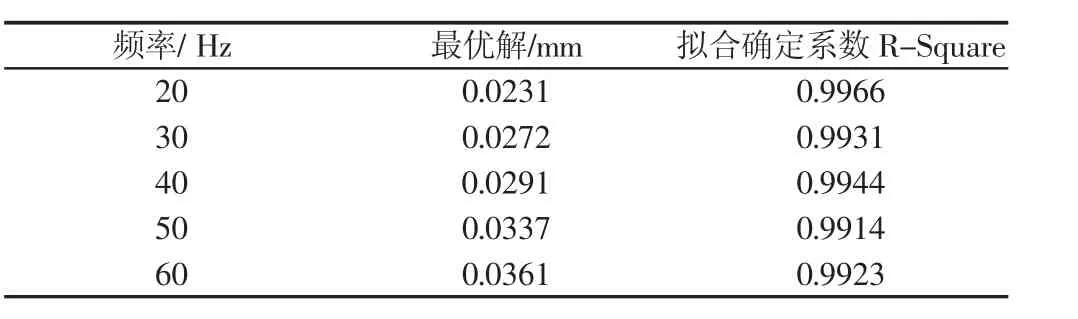

通过仿真分析与数据计算,得出在某一频率下不同间隙对应的简谐激励一周期产生的阻尼能。将这些数据进行高斯拟合,得到不同频率下阻尼能随泄漏间隙的变化,如图5所示。以最大阻尼能为目标函数,可求出不同频率所对应的最优解,如表2所示。

图5 各频率下阻尼能随泄漏间隙变化Fig.5 The Damping Energy Varies with Leakage Gap at Different Frequencies

表2 不同频率下的最优解Tab.2 Optimal Solution at Different Frequencies

将表2中得到的频率与其对应的最优值进行拟合可得不同频率下对应张紧器泄漏间隙的最优值之间的关系,如式(3)所示。

式中:20≤f≤60

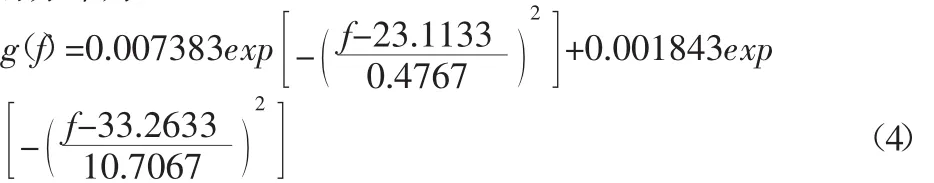

根据文献[9]中发动机转速分布规律表,计算拟合处理得出张紧器受到激励频率对应的使用概率,即张紧器受到激励频率使用时间的分布为:

式中:23.33Hz≤f≤60Hz。

结合式(3)和式(4),利用加权平均法,即可算出张紧器在公交车运行中的最优泄漏间隙:

结合式(3)~式(5),通过MATLAB积分得出的最优泄漏间隙δ=0.0279mm,为验证优化后张紧器的动力学性能是否有所提升,作出优化前后阻尼能对比,如图6所示。由图6可知,优化后张紧器的阻尼能有较大的变化。可见,优化后张紧器的性能更加优越,可有效地抑制在公交车发动机皮带运行过程中产生的振动。

图6 优化前后阻尼能对比Fig.6 Comparison of Damping Energy Before and After Optimization

5 液压油体积对优化结果的影响

5.1 液压油体积对最优泄漏间隙的影响

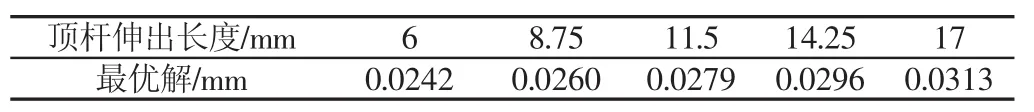

表3 顶杆伸出长度对优化值的影响Tab.3 The Influence of the Length of the Top Rod on the Optimization Value

表4 顶杆伸出长度与最优解对应关系Tab.4 The Corresponding Relationship Between the Length of the Top Rod and the Optimal Solution

在张紧器的实际工作中发现张紧器的顶杆会受安装位置和皮带的伸长量等因素的影响,从而导致工作腔的体积并不是固定值。因此,在优化过程中,有必要考虑张紧器的体积变化对最优值的影响。由于顶杆伸出长度与工作腔体积成线性关系,故在文中将顶杆伸出长度代替工作腔体积。根据设计图纸要求,顶杆最短伸出6mm,最长伸出17mm。前面的分析以张紧器顶杆伸出一半状态进行仿真与优化。现分别取顶杆伸出6mm和17mm与顶杆伸出11.5mm状态下最优值作对比。由表3可以看出,工作腔体积的变化对最优泄漏间隙有较大的影响。当油液体积最小(顶杆伸出6mm)时,最优值相对减小,降幅相对集中在12%;当油液体积最大(顶杆伸出17mm)时,最优值相对增大,升幅在12%左右。为了便于实际工作中参数的选取,将具体研究顶杆伸出长度与最优解间的对应关系。通过在AVLEXCITETimingDrive改变体积参数,可以得出顶杆伸出不同长度对应的最优值结果,如表4所示。

通过MATLAB对表4中的数据进行拟合处理,可以得出的顶杆伸出长度与最优解间的拟合曲线,如图7所示。通过数据拟合得到如下方程,如式(6)所示。通过分析可知,油液体积的变化对张紧器最优泄漏间隙的影响较大。因此,在设计与制造过程中有必要对工作腔体积加以考虑。

式中:6mm≤L≤17 mm。

图7 顶杆伸出长度与最优解拟合曲线Fig.7 The Fitting Curve of the Top Rod Length and the Optimal Solution

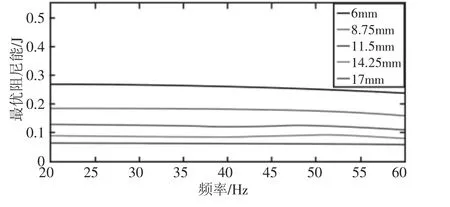

5.2 液压油体积对最优阻尼能的影响

阻尼能作为评价指标,是张紧器抑制皮带振动效果的最直接体现。因此,在对泄漏间隙的优化过程中,研究了在不同体积下最优阻尼能随激振频率的变化,如图8所示。由图8可以看出,油液体积一定时,随频率的变化,最优阻尼能随频率的变化曲线很平缓。同时,随油液体积的增大,最优阻尼能减小,且阻尼能的减小趋势随体积的增长而减缓。以顶杆伸出长度6mm,11.5mm和17mm为例,列出各频率下最优阻尼能及其数据方差,如表5所示。由表可见,随油液体积增大,最优阻尼能降幅较大。同时,体积越大,不同频率下的最优阻尼能间的方差越小,即同一体积下各频率下的最优阻尼能间的波动越小。可见,在一定范围内,频率对最优阻尼能的影响较小。由以上分析可知,随油液体积的增加,最优阻尼能减小,不同频率下的阻尼能波动也逐渐减小。由于随体积的增大方差还在减小,可知频率对最优阻尼能的影响较小。在张紧器的泄漏间隙优化后,其阻尼能的大小不会随振动频率的比重变化而出现较大差别。

图8 不同体积下最优阻尼能的变化Fig.8 The Change of Optimal Damping Energy in Different Volume (

)

表5 油液体积变化对最优阻尼能的影响Tab.5 The Influence of the Volume Change of Oil Liquid on the Optimal Damping Energy

6 结论

(1)以张紧器吸收的阻尼能为评价指标,结合公交车发动机运转特性,使用加权平均法对液压皮带张紧器参数进行优化设计,求解出泄漏间隙的最优解为0.0279mm。通过对比,优化后的张紧器动力学性能相对有很大提升。

(2)引入变化的油液体积,在体积最大时,最优值较大,并且相对平均体积时升幅集中在12%附近;在体积最小时,最优值较小,并且相对平均体积时降幅集中在12%附近。且最优解随油液体积之间呈线性关系。

(3)随油液体积的增大,最优阻尼能减小,不同频率下的阻尼能波动也逐渐减小。激励频率的变化对最优阻尼能的影响较小。

(4)采用了加权的办法对张紧器进行优化,对其他类型的张紧器的优化也具有一定的指导意义;得出了张紧器的顶杆伸出长度与最优泄漏间隙间的数学关系;分析了油液体积和激振频率对最优间隙下的阻尼能的影响,为张紧器的参数选择提供了参考。

[1]陈家瑞.汽车构造上册[M].第 3 版.北京:机械工业出版社,2009:86-88.(Chen Jia-rui.Automobile Structure[M].Third Edition.Beijing:China Machine Press,2009:86-88.)

[2]Krueger K,Ginzinger L,Ulbrich H.Influences of Leakage Gap Variations on the Dynamics of Hydraulic Chain Tensioners-Experiment and Simulation[C].SAE World Congress&Exhibition,2008(1).

[3]Krueger K,Engelhaedt T,Ginzinger L.Dynamical Analysis of Hydraulic Chain Tensioners-Experiment and Simulation[J].Diesel Engine,2012:5-22.

[4]Hiroshi Takagishi,Kazuto Muguruma,Nobuharu Takahashi.Analysis of effect of tensioner on chain system[C].SAE World Congress&Exhibition,2008(1).

[5]Zhou S,Cao X,Liu C.Analysis of the Hydraulic System of Tensioner[J].Human Molecular Genetics,2010,19(4):707-719.

[6]俞亮,曹树平.液压阻尼器试验台控制系统的特性分析[J].机械设计与制造,2007(8):111-113.(Yu Liang,Cao Shu-ping.The characteristic analysis of a test-bed-controlling system loaded by a hydraulic damper[J].Mechanical Design&Manufacture,2007(8):111-113.)

[7]胡玉梅,韩鲁强,刘进.某液压张紧器阻尼特性的数学建模与有限元验证[J].汽车工程,2014(2):204-209.(Hu Yu-mei,Han Lu-qiang,Liu Jin.Mathematical Modeling and FEA Verification for the Damping Characteristics of a Hydraulic Tensioner[J].Automotive Engineering.2014,36(2):204-209.)

[8]贾贤安,完海鹰.缸式黏滞阻尼器力学性能的理论与试验研究[J].合肥工业大学学报:自然科学版,2007,30(12):1691-1694.(Jia Xian-an,Wan Hai-ying.Theoretical and experimental study on mechanical performance of cylinder-type viscous dampers[J].Journal of Hefei University of Technology:Natural Science),2007,30(12):1691-1694.)

[9]锁国涛.武汉市公交车行驶工况及发动机循环工况的研究[D].武汉:武汉理工大学,2006:44-45.(Suo Guo-tao.Study on the Driving Cycle of Wuhan City bus and the Duty Cycle of the Engine[D].Wuhan:Wuhan University of Technology,2006:44-45.)