PCA-TOPSIS 法在激光熔覆工艺参数优化中的应用

陈 峰,周金宇,陈菊芳,陈国炎

(江苏理工学院 机械工程学院,江苏 常州 213001)

1 引言

激光熔覆是利用高能密度的激光束在基体表面熔覆具有特定性能的熔覆层[1]。H13钢制分流模在铝型材的挤压过程中起到至关重要作用,其主要失效形式是热疲劳磨损。激光熔覆是一种先进的表面强化技术,可以很好地解决分流模的使用寿命问题。在H13钢表面激光熔覆Ni基合金涂层,能与基体界面形成良好的冶金结合,具有耐磨性、耐热性、抗疲劳断裂等性能。

激光工艺参数对熔覆层尺寸和性能影响很大。近年来,国内外的学者对激光熔覆工艺参数的影响进行研究,主要集中在熔覆层的微观组织结构和性能[2]。很少有研究采用数据分析方法探讨熔覆层质量与工艺参数之间的关系,文献[3]中采用了响应曲面法和期望函数法来提高钛合金熔覆层质量。采用一种数据分析PCA-TOPSIS法[4-5],旨在寻求熔宽最大、熔深和熔高最小的工艺参数。因为,熔宽大可以使熔覆表面的平整度越好,有利于零件表面成形;熔深和熔高小可以降低稀释率,即可以减少熔覆层表面气泡和裂纹,增加熔覆层硬度[6-7]。

2 方法原理

2.1 主成分分析法(PCA)简介

主成分分析(PCA)是利用变量间的相关性找出变量中的主成分和次成分,采用降维的方法,寻找各变量的权重因子,使这些权重因子反映原来变量的信息量,而且彼此间互不相关。进行主成分分析降维处理时,一般按下列步骤进行。

2.1.1 建立原始数组矩阵。

式中:m—评价对象的个数;n—评价指标的个数;xij—第i个对象第j项指标的数值。

2.1.2 求解相关系数矩阵

式中:cov(xij,xil)—协方差;Sxij—xij的方差;Sxil—Sil的方差。

2.1.3 求解特征值和特征向量xil

式中:λk—特征值;Vik=[ak1,ak2,…,akn]T—对应于 λk的特征向量。

2.1.4 计算主成分权重向量

2.2 TOPSIS综合评价模型简介

理想解法(TOPSIS)是一种有效的多指标评价方法。该方法通过构造评价问题的正理想解和负理想解,即各指标的最优解和最劣解,将每个方案与正理想解和负理想解的距离作为各指标评价依据,接近最优解,且远离最劣解的方案作为最佳方案。其步骤如下:

2.2 .1 求解标准化矩阵 Y=(πij)m×n

2.2.2 计算加权后的决策矩阵 V=(πij)m×n

式中:wij—权重因子。

2.2.3 确定指标的最优值和最劣值

最优解和最劣解,如式(7)、式(8)所示。

2.2.4 计算各工艺参数评价指标与最优值和最劣值的距离

2.2.5 计算各激光熔覆工艺参数评价指标与最优值和最劣值的相对接近度

3 实验材料、装置和方法

实验选取Ni60A合金粉末为熔覆材料,用线切割方法制备(30×15×8)mm的H13钢长方体小块为基体材料;为提高H13钢表面对激光能量的吸收,在熔覆前进行砂纸打磨处理,用酒精去除油污。熔覆实验采用4kW的光纤激光器,采用六轴联动KUKA机器人携带激光熔覆头按照设定的程序完成单道熔覆行驶轨迹。在熔覆过程中,光斑直径4mm,离焦量为20mm,通入Ar气保护,送气量为15L/min,采用GTV同步送粉器送粉。试验经磨样抛光后用王水腐蚀,用MR5000光学显微镜观察金相组织,用金相图像分析软件测得熔覆层的几何尺寸,如图1所示。

图1 熔覆层截面形貌Fig.1 Image of Cladding Layer

图中:h—熔深;H—熔高;W—熔宽。为了探讨工艺参数的影响,采用了L(93)3正交试验方法。

4 实验结果与分析

通过正交试验,得到了各工艺参数对应下的熔池尺寸,如表1所示。由为水平i下多工艺参数对应的尺寸之和,i=1,2,3),分别计算各工艺参数对熔池尺寸影响的平均值结果,如表2所示。

表1 正交实验设计及结果Tab.1 Design of Orthogonal Experiment and Results

表2 各参数对熔池尺寸影响的平均值Tab.2 Mean Value ofEffects ofParameteron Melted PoolSize

4.1 激光功率对熔池尺寸的影响

激光功率对熔池尺寸的影响,如图2所示。随着激光功率的增大,熔高H增加的趋势减缓。原因是随着功率的增大,熔覆材料吸收的能量增加,材料熔化的越多,熔高越大。但趋势减缓,原因是随着能量继续增加,表层形成熔融状态且有流动性,熔覆层相对分散,致使涂层高度增加减缓。随着激光功率的增大,熔池宽度W先增大后减小。形成这种现象的原因是,激光功率的增加,基体单位面积吸收的能量增加,熔覆层熔化的体积增大,故熔宽W会变大。当激光功率增大到一定值时,一方面由于试样吸收的能量与输出能量达到平衡,能量继续增大就会形成等离子云,阻碍能量的吸收;另一方面由于过高功率的激光束垂直入射,使得同步送粉的粉末飞溅或者炸开,造成熔覆层材料的利用率降低,由于这两方面原因,所以会出现减缓[8]。随着激光功率的增加,熔深h先减小后变大,由于激光功率的增加,能量被表层的金属粉末吸收,热量不足以使基体熔化,熔深减小,但是随着激光功率的持续增大,熔深变大。

图2 激光功率对熔池尺寸的影响Fig.2 Effects of Laser Power on Size of Melted Pool

4.2 扫描速度对熔池尺寸的影响

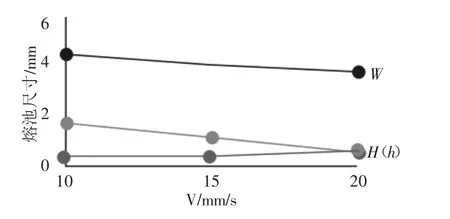

扫描速度对熔池尺寸的影响,如图3所示。随着扫描速度的增大,熔高和熔宽呈下降的趋势,这是因为随着扫描速度增大,材料单位面积上吸收的能量减小,故尺寸减少。随着扫描速度的增加,累积的激光能量减少,基体没有获得继续熔融需要的能量,不能形成良好的冶金结合,故熔深减少。但随着能量的增加,单位面积获得能量加大,熔深加大。

图3 扫描速度对熔池尺寸的影响Fig.3 Effects of Scanning Speed on Size of Melted Pool

4.3 送粉量对熔池尺寸的影响

送粉量对熔池尺寸的影响,如图4所示。随着送粉量增大,熔高先变大后变小,原因是送粉量增大,更多的粉末进入熔池并且熔化,导致熔高变大。但后来逐渐减小,是因为Ni60A熔点高,熔高变大,底部的Ni60A粉末不能充分熔化,致使熔高H下降。随着送粉量的增加,熔宽先变大后变小,当送粉量达到46.14g/min时,熔宽达到最大值。当送粉量达到一定值时,对熔宽的影响达到饱和状态,单位面积需要的能量增加,激光功率未能达到熔点,熔池中的粉末未能充分熔化,所以熔宽会下降。随着送粉量的增加,熔深逐渐变小。由于基体获得能量的方式是通过表层的粉末能量向熔深方向传递的,送粉量变大,激光能量很难传递至基体,所以很难形成冶金熔化,故熔深h减小。

图4 送粉量对熔池尺寸的影响Fig.4 Effects of Powder Feeding Rate on Size of Melted Pool

5 工艺参数的优化

依据以上的图表分析,激光熔覆工艺参数对熔池尺寸的影响是复杂的。寻找使熔宽最大以及熔高、熔深最小的工艺参数组合十分困难。考虑到多因素的影响,以熔池尺寸作为评价指标,采用PCA-TOPSIS法来寻找最优工艺参数。

5.1 PCA法求解熔池尺寸的权重因子

在TOPSIS法中,为了客观地反映熔池尺寸的权重,主成分分析法(PCA)被用来求解权重因子。表1反映了试验的熔池尺寸,利用这些数据依据式(1)~式(3)可得出主成分的特征向量,依据式(4)求解熔高、熔宽、熔深的权重向量,分别是 0.388、0.384、0.200,如表 3 所示。

表3 主成分对应的特征向量Tab.3 Eigenvectors for Principal Conponent

5.2 TOPSIS法优化最佳工艺参数

使用TOPSIS方法进行数值评价计算。对标准化的矩阵进行加权处理,加权因子是通过PCA法求解的权重向量ω=(0.388,0.384,0.200),依据式(5)~式(6)求解加权标准化后的决策矩阵,如表4所示。从加权标准化的决策矩阵选出最优值和最劣值,分别是:最优解 Z+=(0.047,0.151,0.021)、最劣解 Z-=(0.047,0.151,0.021)。依据式(7)~式(11)计算激光工艺参数作用的熔池尺寸的综合绩效水平及相对接近度C+,如表5所示。本质上,熔覆层尺寸的相对接近度越大,越接近最优工艺参数。从表5可得,相对接近度最大为 0.722,其对应的工艺参数为 P=2.2 kW,V=20 mm/s,F=26.42 g/min。扫描速度对熔覆层尺寸影响最大,激光功率和送粉率对熔覆尺寸的影响基本相当。

表4 加权标准化后的决策矩阵Tab.4 Decision Matrix After Weighted Normalization

表5 熔池尺寸的综合绩效水平Tab.5 The Comprehensive Performance Level of Clad Pool Size

5.3 熔覆层组织及显微硬度分布

在最优工艺参数(P=2.2kW,V=20m/s,F=26.42g/min)进行试验,基体和粉末形成良好的冶金结合区、无气孔裂纹等缺陷,如图5(a)所示。由上至下分别是熔覆层,结合区,热影响区,基体。熔覆层的表层、中部、底部组织,如图5(b)~图5(c)所示。表层主要是致密的枝晶组织(A位置)和粗大枝晶极细化末梢(B位置)。中层主要是无规则的细小致密的胞状枝晶(C位置),底层主要是粗大柱状枝晶和胞状枝晶(D位置)。在整个熔覆过程,从表面到基体的组织呈现由细小致密到松散、无规则、粗大的的变化趋势[9]。图5(d)~图 5(f)分别是 9#、3#、4#的涂层缺陷,气泡产生的原因主要是送粉量大,激光功率小,单位时间不能提供足够的能量,熔池对流冲击减弱,气体不易溢出;裂纹主要是因为扫描速度慢,单位时间基体吸收的能量增大,涂层和基体的温度梯度大,涂层冷却速度快。从图6可以看出,H13表面熔覆的Ni60A涂层的显微硬度(800~900)HV,冶金结合区的显微硬度为(400~500)HV,基体的显微硬度为(220~250)HV。表明,Ni60A能使模具钢表面的硬度显著提高,主要是涂层中含有大量的硬质强化相。冶金结合区的硬度明显高于基体,主要是由于硬质合金元素在高温的作用下扩展到冶金结合区[10]。

图5 涂层显微组织Fig.5 Microstructure of Coating

图6 涂层的显微硬度Fig.6 Microhardness of Coating

6 结论

(1)在其他条件不变的情况下,增加激光功率可以使熔宽变大,熔高和熔深变小。增加扫描速度,可以使熔高、熔宽、熔深均变小。增加送粉率使熔高和熔宽变大,熔深变小。

(2)运用PCA-TOPSIS法综合评价熔覆层的几何尺寸,得出的最优工艺参数组合为 P=2.2kW,V=20mm/s,F=26.42g/min,该工艺参数下的涂层形貌良好,显微硬度显著提高。

[1]乔虹,李庆棠,符寒光.激光熔覆工艺参数对Fe-Cr-B合金涂层组织和硬度的影响[J].材料热处理学报,2014,35(2):164-168.(Qiao Hong,Li Qing-tang,Fu Han-guang.Effect of processing parameters on microstructure and hardness of Fe-Cr-B alloy coating by laser cladding[J].Transactions of Materials and Heat Treatment,2014,35(2):164-168.)

[2]ZHANG J,HU Y,TAN X J.Microstructure and high temperature tribological behavior of laser cladding Ni60A alloy coatings on 45 steel substrate[J].Transactions of Nonferrous Metals Society of China,2015(25):1525-1532.

[3]Sun Y,Hao M.Statistical analysis and optimization of process parameters in Ti6Al4V laser cladding using Nd:YAG laser[J].Opt Lasers Eng,2012(50):985-995.

[4]毛军军,李侠,吴涛.结合粗集模糊熵和PCA载荷阵改进的TOPSIS方法[J].计算机工程与应用,2011,47(18):56-59.(Mao Jun-jun,Li Xia,Wu Tao.Applying fuzzy entropy of rough set and PCA loading matrix to improvements of TOPSIS method[J].Computer Engineering and Applications,2011,47(18):56-59.)

[5]Javad M,Pouya G,Mohamad H A.Experimental investigation and satistical optimization of laser surface cladding parameters[J].Adv Manuf Technol,2015(76):1163-1172.

[6]朱贤钢,张安峰,李涤尘.激光工艺参数对熔覆层表面平整度的影响[J].中国激光,2010,37(1):296-301.(Zhu Xian-gang,Zhang An-feng,Li Di-chen.Effect of process parameters on surface smoothness in laser cladding[J].Chinese Journal of Lasers,2010,37(1):296-301.)

[7]I.Hemmati,V.Ocelik,J.Th.M.De Hosson.Dilution effects in laser cladding of Ni-Cr-B-Si-C hard facing alloys[J].Materials Letters,2012(84):69-72.

[8]赵树国,李成龙,程成.激光熔覆工艺参数对涂层质量的影响及其优化选择[J].热加工工艺,2015,44(22):82-85.(Zhao Shu-guo,Li Cheng-long,Cheng Cheng.Effect of laser cladding parameters on quality of coating and optimization selection of parameters[J].Hot Working Technology,2015,44(22):82-85.)

[9]叶四友,刘建永,杨伟.H13钢表面激光熔覆H13合金涂层质量研究[J].表面技术,2015,44(8):81-85.(Ye Si-you,Liu Jian-yong,Yang Wei.Quality of H13 alloy coating on H13 steel prepared by laser cladding[J].Surface Technology,2015,44(8):81-85.)

[10]曹晓卿,贺海燕,周珊珊.H13钢表面激光熔覆Ni60A合金组织及性能分析[J].太原理工大学学报,2010,41(4):360-363.(Cao Xiao-qing,He Hai-yan,Zhou Shan-shan.Microstructure and property Analysis of laser cladded Ni60A alloy on H13 steel surface[J].Journal of Taiyuan University of Technology,2010,41(4):360-363.)